海洋平臺井噴含硫天然氣擴散危險區域研究

楊冬冬,陳國明,師吉浩

(中國石油大學(華東) 海洋油氣裝備與安全技術研究中心,山東 青島 266580)

0 引言

酸性氣田開采過程中井噴失控后,泄漏的天然氣和硫化氫氣體容易在平臺聚集,可形成天然氣高濃度燃爆區域以及硫化氫高濃度毒害區域,易造成重大的人員傷亡和財產損失。2010年,在美國墨西哥灣作業的“深水地平線”[1]鉆井平臺發生嚴重井噴,并引起劇烈爆炸,造成11人死亡,17人失蹤,大量原油泄漏;1980年,阿拉伯海灣某鉆井平臺發生硫化氫泄漏事故,造成19人死亡;2007年墨西哥灣Kab121油井發生含硫天然氣及原油泄漏,在火災及中毒雙重災害影響下,造成21人死亡。因此,掌握井噴后硫化氫與天然氣的擴散規律及安全區域的分布情況,對事故后應急救援的決策具有很好的指導價值。

目前,國內外學者[2-8]主要采用計算流體力學(CFD)研究海洋平臺氣體擴散問題。朱淵等[9]對海洋平臺艙室內不同通風條件下硫化氫擴散過程進行了分析,推薦平臺封閉艙室中安裝換氣機,并對換氣機的效率進行了分析;Savvides等[10]基于CFD對海洋平臺上部模塊高壓天然氣的泄漏擴散規律進行了研究,并根據大尺度試驗驗證了CFD方法的可靠性;劉康等[11]建立了FPSO關鍵系統泄漏天然氣擴散評估模型,分析了天然氣的擴散特點及危險區域的分布,并從工程角度提出了相應的控制措施。但上述研究僅針對氣體泄漏后,天然氣燃爆風險或者硫化氫毒害風險中的1種危險區域進行模擬和確定,而未同時考慮2種危害的影響。實際上,2種危害往往相伴發生,忽略其中任何一種危險都不利于應急救援工作的開展,甚至帶來始料不及的影響。因此,利用FLACS軟件[12-13]建立含硫天然氣井噴事故后果預測評估模型,分析了不同硫化氫濃度、風速、風向等工況下的燃爆區域與毒害區域,以期為事故預防、事故控制和事故救援提供指導。

1 井噴氣體擴散數學模型

1.1 守恒方程

作為可壓縮流體,井噴天然氣、硫化氫氣體射流及擴散過程遵循連續方程、質量守恒、動量守恒以及能量守恒,流體控制方程如下所示[14]:

(1)

式中:φ為通用求解變量,包括質量、動量、能量、湍流動能等變量;ρ為密度,kg/m3;t為時間,s;ui為i方向上的速度矢量,m/s;Γφ為通量φ擴散系數;Sφ為源項。

1.2 井噴氣體泄漏擴散模型

井噴氣體的泄漏噴射過程可考慮為可壓縮氣體的管嘴泄漏,該過程可視為絕熱過程,根據絕熱方程與伯努利方程,考慮氣體泄漏過程中因局部摩擦阻力產生能量損失,采用管嘴流速系數Cd進行修正。泄漏過程的各參數可以采用以下方程組[15]求解:

(2)

(3)

(4)

(5)

(6)

式中:p1為井口出口氣體壓力,Pa;p0為井口內氣體壓力,Pa;r為井噴氣體的絕熱指數;T1為井口出口的井噴氣體溫度,℃;T0為井口內氣體溫度,℃;ρ為井噴氣體密度,kg/m3;u1為井口出口氣體的速度,m/s;Cd為泄漏口流速系數;R為井噴氣體的氣體常數,J/(kg·k);m1為井噴氣體的質量流速,kg/s;A1為泄漏口面積,m2。

2 井噴氣體擴散數值仿真模型

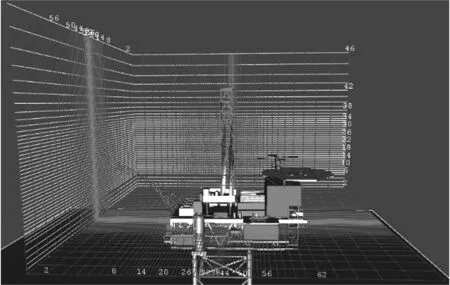

2.1 鉆井平臺物理模型與網格劃分

參照某實際鉆井平臺的基本結構與尺寸,采用FLACS前置處理器CASD軟件建立平臺三維數值仿真模型,其中平臺型長(X)77 m,型寬(Y)32 m,型高(Z)75 m。建模過程中以平臺空間布局及外部結構為主,對部分工藝管線等結構進行簡化。

依據平臺實際尺寸,在網格模型中設置160 m×110 m×70 m的計算域。在保證計算精度的前提下,為盡可能高的提升計算效率,將計算域分為核心區域和拓展區域,其中核心區域包括鉆臺、生活區等上部模塊,平臺其余部分則設置為拓展區域。根據工程經驗,核心區域的網格大小設置為1m,擴展區域以1.2倍的比例進行網格延伸,為了提高計算精度及運算穩定性對泄漏口區域的網格進行局部網格細分,然后用“smooth”功能將剩余的區域過渡到尺寸為1 m的網格。此外,計算域采用無反射邊界條件。構建完畢的鉆井平臺網格模型如圖1所示。

圖1 鉆井平臺模型及網格模型Fig.1 Offshore platform model and grid model

2.2 泄漏工況

根據該平臺工程井天然氣日產量,確定含硫化氫天然氣泄漏無阻流量為100 萬m3/d,模擬場景為含硫化氫天然氣自井口井噴,方向豎直向上,環境溫度為20 ℃,大氣壓力為一個標準大氣壓,其中井噴烴類物質成分及含量按照“深水地平線”井噴烴類成分及含量設置[1]。分別選取該平臺所處區域典型風速,靜風1 m/s、全年平均風速5.28 m/s和季風風速10 m/s,對含硫化氫濃度分別為141.4,1 414.2和14 142.5 mg/m3的天然氣在船艏、船艉、左舷、右舷4個風向下的泄漏擴散情況進行研究。風場參考高度設置為10 m,并且設置10 s為井噴開始時間以保證區域內風場首先模擬就緒。具體模擬工況信息如表1所示。

表1 模擬工況

2.3 危害評價標準

天然氣可能會導致燃爆事故的發生,硫化氫是1種毒性很強的氣體。根據文獻[1],本文中可燃氣體濃度的監測區間設置為2%~12%。此外,根據硫化氫閾限質量濃度為15 mg/m3、安全臨界質量濃度為30 mg/m3和危險臨界質量濃度為150 mg/m3[15],故本文中硫化氫濃度的監測區間為15~150 mg/m3。

3 硫化氫濃度對含硫天然氣井噴擴散危險區域的影響

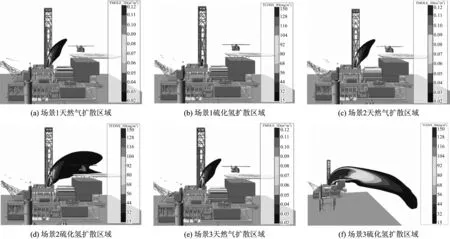

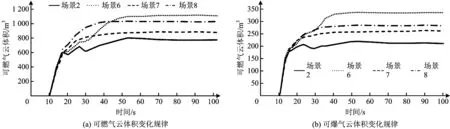

硫化氫濃度的變化是導致硫化氫毒害區域變化的主要因素。在船艏來風,風速為5.28 m/s,硫化氫濃度分別為141.4,1 414.2和14 142.5 mg/m3的初始條件下(對應表中場景1,2,3),井噴天然氣、硫化氫擴散達到穩定狀態后的空間分布圖如圖2所示,相應條件下可燃氣云與可爆氣云體積變化曲線如圖3所示。

由圖2、圖3可知,當硫化氫濃度為141.4 mg/m3時,天然氣的擴散范圍明顯大于硫化氫的擴散范圍;天然氣擴散范圍于68 s左右趨于穩定,井噴氣體在初始動能的作用下豎直向上噴射,然后在風場的作用下向下風向偏移,最大水平擴散距離約為11 m,豎直噴射高度約為21 m,可燃氣云與可爆氣云體積最大分別可達764 m3和215 m3;硫化氫濃度太小,從井口噴出后被風場稀釋快速稀釋,毒害區域主要位于井口附近,井噴硫化氫豎直噴射高度約為7 m,水平擴散距離不足1 m。當硫化氫濃度由141.4 mg/m3增大至1 414.2 mg/m3和14 142.5 mg/m3時,硫化氫擴散形成的毒害區域明顯大于天然氣擴散形成的燃爆區域;天然氣擴散達到穩定狀態所需的時間、天然氣水平擴散距離、可燃氣云與可爆氣云的體積基本不變;而硫化氫的擴散行為發生顯著變化。當硫化氫濃度為1 414.2 mg/m3時,井噴硫化氫氣體在風場的作用下向下風向擴散,經過5 s硫化氫氣體擴散至生活區頂部的直升機平臺;達到穩定狀態后,硫化氫沿風向最大水平擴散距離為30 m,豎直噴射高度為26 m;自井口豎直向上7 m范圍內硫化氫濃度高于150 mg/m3,形成嚴重危險區域。當硫化氫濃度為14 142.5 mg/m3時,經過4 s硫化氫氣體擴散至生活區,井噴14 s后井噴氣體擴散至平臺以外;達到穩定狀態后,硫化氫氣云前端離開平臺70 m左右,最大豎直擴散距離為31 m,鉆臺區大部分硫化氫濃度均高于150 mg/m3,并且生活區頂部因為強制通風設施的運行也會進入大量高濃度的硫化氫氣體,對平臺生活區作業人員的生命健康造成嚴重威脅。

圖2 不同硫化氫濃度下燃爆區域與毒害區域分布Fig.2 Spatial dimension of natural gas and H2S with different concentration of H2S

圖3 不同硫化氫濃度下可燃氣云與可爆氣云體積變化規律Fig.3 Spatial dimension variation of natural gas and H2S with different concentration of H2S

4 風參數對含硫天然氣井噴擴散危險區域的影響

4.1 風向影響

風向的變化是導致井噴氣體擴散規律變化的主要因素。圖4為硫化氫濃度為1 414.2 mg/m3,風速為5.28 m/s時,井噴天然氣、硫化氫在船艏來風、船艉來風、左舷來風、右舷來風4種風向下(對應表1中場景2,6,7,8)擴散達到穩定狀態后的空間分布圖;圖5為相應條件下可燃氣云與可爆氣云體積變化曲線。

由圖4、圖5可知,船艏來風時,泄漏氣體在風場作用下向下風向擴散,在生活區艙室強制通風設施的作用下,很有可能導致可燃氣云與硫化氫氣云擴散至生活區內部,導致火災爆炸或中毒等事故。船艉來風時,由于生活區的遮擋作用,在一定程度上阻礙了井噴氣體的擴散,擴散達到穩定的時間為55 s,穩定后可燃氣云與可爆氣云體積分別為1 054 m3和328 m3,硫化氫氣體的水平擴散距離和豎直擴散距離分別為26 m和23 m。左舷來風時,擴散于50 s達到穩定狀態;穩定后天然氣水平擴散距離為12 m,可燃氣云與可爆氣云體積分別為832 m3和252 m3;硫化氫氣體水平擴散距離為28 m,豎直擴散距離為25 m。右舷來風時,擴散于42 s達到穩定狀態,穩定后天然氣水平擴散距離為12 m,可燃氣云與可爆氣云體積分別為977 m3和275 m3,硫化氫氣體水平擴散距離和豎直擴散距離分別為29 m和24 m。需要注意的是,左、右舷來風時,持續泄漏的危險氣體很快被吹離平臺,無法在平臺集聚,僅對鉆臺區域產生影響。

對比4種風向下井噴天然氣與硫化氫的擴散行為可知:船艉來風時,擴散后形成的可燃氣云與可爆氣云體積最大,硫化氫覆蓋范圍最廣、高濃度區域體積最大,是井噴后最惡劣的工況;左、右舷來風時,井噴氣體被迅速吹離平臺區域,形成的可燃氣云與可爆氣云體積相對較小,有利于降低事故影響。

4.2 風速影響

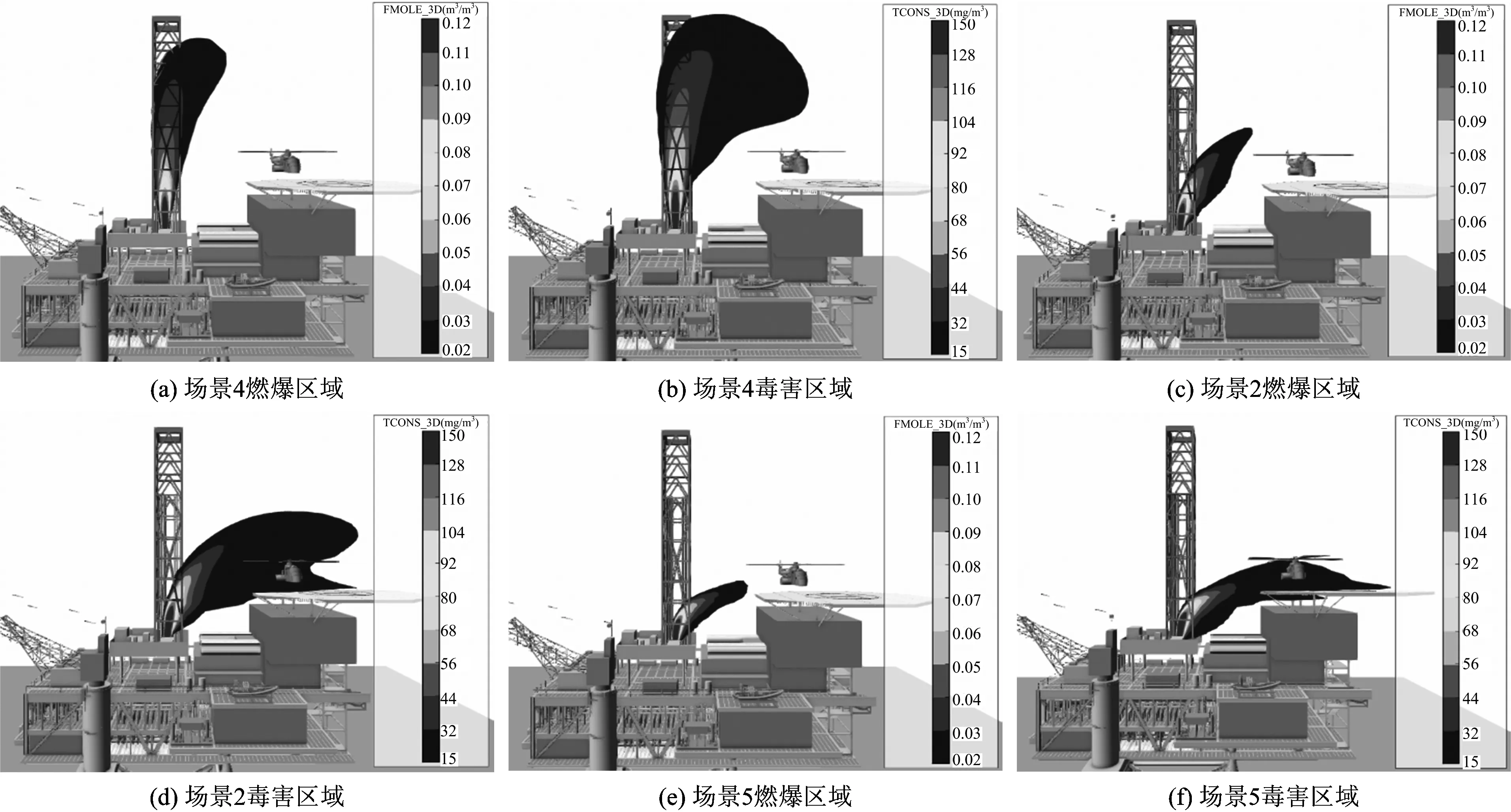

圖6為硫化氫濃度為1 414.2 mg/m3,船艏來風,風速分別為1,5.28和10 m/s時(對應表1 中場景2,4,5)井噴天然氣、硫化氫擴散達到穩定狀態的空間分布圖,圖7為相應條件下可燃氣云與可爆氣云體積變化曲線。

由圖6可知,風速為1 m/s時,空氣湍流強度小,對井噴氣體擴散行為影響較小,氣體自身的浮力和沉降力成為影響氣體擴散的主要因素;井噴天然氣經過80 s擴散達到穩定狀態,此時井噴天然氣基本充滿整個井架區域,可燃氣云和可爆氣云體積最大可達為3 382 m3和883 m3;硫化氫氣體氣體的擴散呈現類似的規律,高濃度硫化氫氣云幾乎包裹整個井架,并且在風場自身沉降力的作用下,向下風向擴散并向下沉降。風速為5.28 m/s時,井噴天然氣經過68 s擴散達到穩定狀態,與風速為1 m/s時天然氣的擴散行為相比,天然氣豎直噴射高度與擴散區域均明顯減小,天然氣高濃度區域也明顯變小,并且井噴天然氣在風場的作用下向下風向擴散,水平擴散距離為11 m,形成的可燃氣云與可爆氣云體積分別為764 m3和215 m3;硫化氫經過5 s擴散至生活區,與風速1 m/s時硫化氫擴散行為相比,最大水平擴散距離增大為30 m,硫化氫豎直擴散高度降低至26 m。當風速增大為季風風速時,天然氣擴散達到穩定的時間縮短至27 s;在空氣湍流的作用下天然氣水平擴散距離、豎直擴散距離進一步變小,分別為10和13.5 m;可燃氣云與可爆氣云體積縮小至400和105 m3;硫化氫擴散至生活區的時間為2.5 s,擴散達到穩定狀態后最大水平擴散距離增大至35 m,高濃度硫化氫全面覆蓋生活區,事故風險進一步增大。

對比不同風速下天然氣擴散區域與硫化氫擴散區域可知,天然氣擴散區域與硫化氫擴散區域均隨風速的增加而減小。說明風場對井噴天然氣及硫化氫具有很強的稀釋作用,能有效降低井噴事故災害后果,但是需要注意的是當風速從1 m/s增大至10 m/s,硫化氫氣體水平擴散距離變大,豎直擴散距離降低且逐漸貼近生活區,容易導致作業人員中毒事故的發生。

圖4 不同風向下燃爆區域與毒害區域分布Fig.4 Spatial dimension of natural gas and H2S with different wind direction

圖5 不同風向下可燃氣云與可爆氣云體積變化規律Fig.5 Spatial dimension variation of natural gas and H2S with different wind direction

圖6 不同風速下燃爆區域與毒害區域分布Fig.6 Spatial dimension of natural gas and H2S with different wind speed

圖7 不同風速下可燃氣云與可爆氣云體積變化規律Fig.7 Spatial dimension variation of natural gas and H2S with different wind speed

5 結論與建議

1)由于天然氣中硫化氫含量較低,當井噴氣體中硫化氫濃度由141.4 mg/m3增大至14 142.5 mg/m3時,天然氣的擴散行為及擴散結果無明顯變化,但硫化氫危害區域明顯增大,高濃度危險區域也明顯變大。

2)對比船艏、船艉、左舷和右舷來風4個方向,船艉來風時所形成的可燃氣云與可爆氣云體積最大,硫化氫覆蓋范圍、高濃度區域體積也最大;而左、右舷來風時,井噴氣體被迅速吹離平臺區域,有利于減輕事故影響。

3)風場對井噴天然氣及硫化氫具有很強的稀釋作用,能有效降低井噴事故災害后果,低風速容易導致可燃氣體與硫化氫氣體在平臺上部積聚,形成高危險區域;高風速有利于井噴氣體的擴散與稀釋,危險區域隨之減小。

4)船艏來風且風速較大時,硫化氫擴散區域減小,但是硫化氫豎直擴散距離降低且逐漸貼近生活區,容易導致生活區內人員硫化氫中毒事件的發生。

5)建議將平臺左舷或右舷朝向該海域主流來風方向;井噴事故發生時,鉆臺區域采取高強度強制通風措施,加快井噴氣體的稀釋與擴散;井口區域安裝危險氣體探測報警儀,探測到危險氣體時立即報警,作業人員立即關閉生活區鉆臺側及生活區頂部的通風設施,并且將危險氣體探測報警儀的監測下限設置為危險氣體濃度閾值的20%,以助于平臺作業人員可以提前察覺、及時響應。

[1] Dadashzadeh M, Abbassi R, Khan F, et al. Explosion modeling and analysis of BP Deepwater Horizon accident[J]. Safety Science, 2013, 57(8):150-160.

[2] Zhang J, Lei D, Feng W. An approach for estimating toxic releases of H2S containing natural gas[J]. Journal of Hazardous Materials, 2014, 264(2):350-62.

[3] 程宗華, 樊建春, 杜民, 等. 基于 Fluent 的井噴失控有毒氣體擴散模擬研究[J]. 中國安全生產科學技術, 2013, 9(9): 24-28.

CHENG Zonghua, FAN Jianchun, DU Min, et al. Research on simulation of toxic gas diffusion for uncontrolled blowout based on fluent [J]. Journal of Safety Science and Technology, 2013, 9(9): 24-28.

[4] Paik J K, Czujko J, Kim B J, et al. Quantitative assessment of hydrocarbon explosion and fire risks in offshore installations[J]. Marine Structures, 2011, 24(2):73-96.

[5] Lovreglio R, Ronchi E, Maragkos G, et al. A dynamic approach for the impact of a toxic gas dispersion hazard considering human behaviour and dispersion modelling [J]. Journal of hazardous materials, 2016, 318: 758-771.

[6] Ma Qingchun,Zhang Laibin. CFD simulation study on gas dispersion for risk assessment: A case study of sour gas well blowout[J]. Safety Science, 2011, 49(10): 1289-1295.

[8] 鄧海發, 陳國明, 朱淵, 等. 海洋鉆井平臺井噴硫化氫擴散規律研究[J]. 安全與環境學報, 2010,10 (5): 177-180.

DENG Haifa, CHEN Guoming, ZHU Yuan, et al. Study on H2S dispersion from well blowout in offshore drilling platform [J]. Journal of Safety and Environment, 2010, 10(5): 177-180.

[8] Dadashzadeh M, Khan F, Hawboldt K, et al. An integrated approach for fire and explosion consequence modelling[J]. Fire Safety Journal, 2013, 61(5):324-337.

[9] 朱淵, 陳國明. 海洋平臺密集作業空間內 H2S 擴散分析[J]. 安全與環境學報, 2009,9(6): 140-143.

ZHU Yuan, CHEN Guoming. Analysis of H2S dispersion in the congested working environments of offshore platform [J]. Journal of Safety and Environment, 2009, 9(6): 140-143.

[10] Savvides C, Tam V, Os J E, et al. Dispersion of fuel in offshore modules: Comparison of predictions using FLACS and full-scale experiments[C]// Proceedings of Major Hazards offshore Conference. London:ERA Technology Ltd.,2001.

[11] 劉康, 陳國明, 魏超南. 浮式生產系統泄漏天然氣擴散規律與危險區域[J].石油學報,2015,36(8): 1018-1028.

LIU Kang, CHEN Guoming, WEI Chaonan. Combustible gas diffusion law and hazardous area of FPSO [J]. Acta Petrolei Sinica, 2015, 36(8): 1018-1028.

[12] Gupta S, Chan S. A CFD based explosion risk analysis methodology using time varying release rates in dispersion simulations[J]. Journal of Loss Prevention in the Process Industries, 2016, 39:59-67.

[13] Li J, Abdel-Jawad M, Ma G. New correlation for vapor cloud explosion overpressure calculation at congested configurations[J]. Journal of Loss Prevention in the Process Industries, 2014, 31(1):16-25.

[14] 羅振敏,張群,王華,等.基于FLACS的受限空間瓦斯爆炸數值模擬[J].煤炭學報,2013,38(8):1381-1387.

LUO Zhenmin, ZHANG Qun, WANG hua, et al. Numerical simulation of gas explosion in confined space with FLACS [J]. Journal of China Coal Society, 2013,38(8): 1381-1387.

[15] 凌曉東, 黨文義, 于安峰, 等. 環己烷泄漏事故模擬與風險控制措施研究[J]. 中國安全生產科學技術, 2013, 9(8): 33-39.

LING Xiaodong, DANG Wenyi, YU Anfeng, et al. Research on the simulation of cyclohexane leakage accidents and development of risk control measures [J]. Journal of Safety Science and Technology, 2013, 9(8): 33-39.

[16] 石油工業安全專業標委會.含硫化氫油氣井安全鉆井推薦作法:SY/T 5087-2005[S].北京:石油工業出版社,2005.