客車車身骨架局部開裂問題分析與改進

吳長風

(1.廈門金龍聯合汽車工業有限公司,福建 廈門 361023; 2.福建省客車安全與節能技術企業重點實驗室,福建 廈門 361023)

前言

我國地區道路情況復雜多樣,客車行駛在盤山公路或崎嶇的道路上,車身骨架會受到反復彎扭復雜工況作用,若結構設計不合理,容易導致客車骨架局部開裂,造成行駛過程中的巨大安全隱患。

對于局部開裂早期的解決方法多數是憑借工程經驗進行加強改進,隨著計算機技術的高速發展,CAE有限元法在解決骨架局部開裂問題分析與改進中得到了較好的應用[1-3],同時可在設計方案階段,充分優化與驗證結構設計,為提高客車可靠性和安全性上提供了有效的方法。

1 骨架開裂問題描述

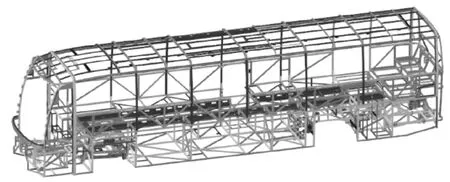

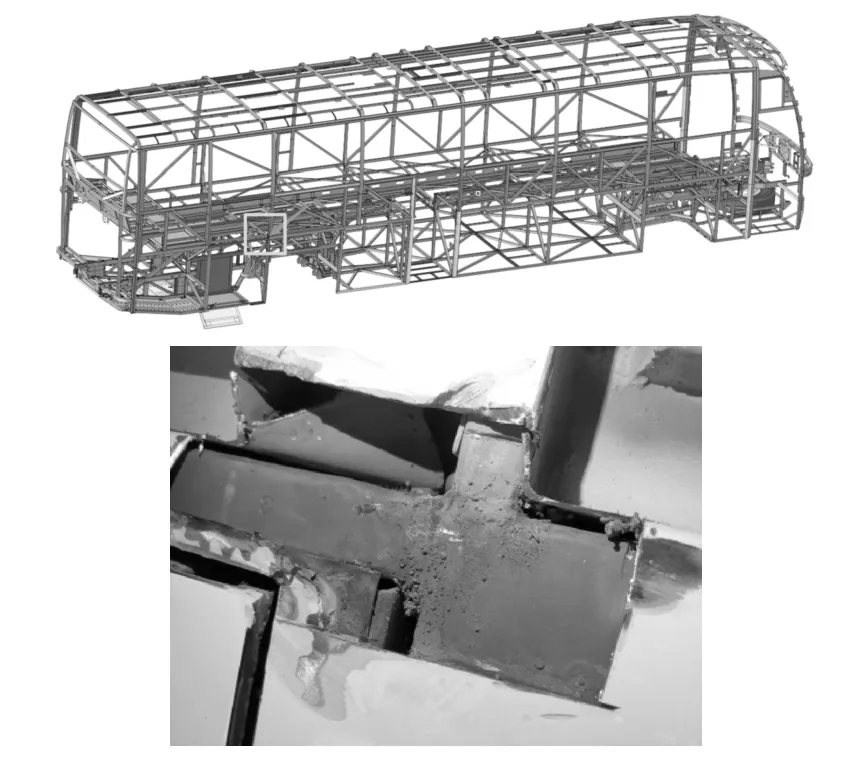

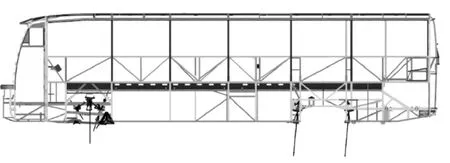

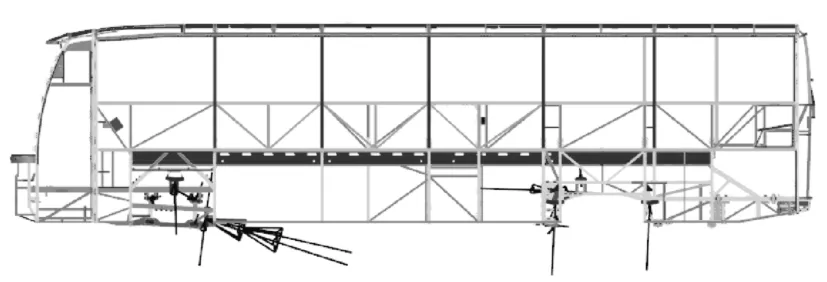

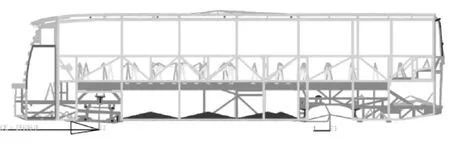

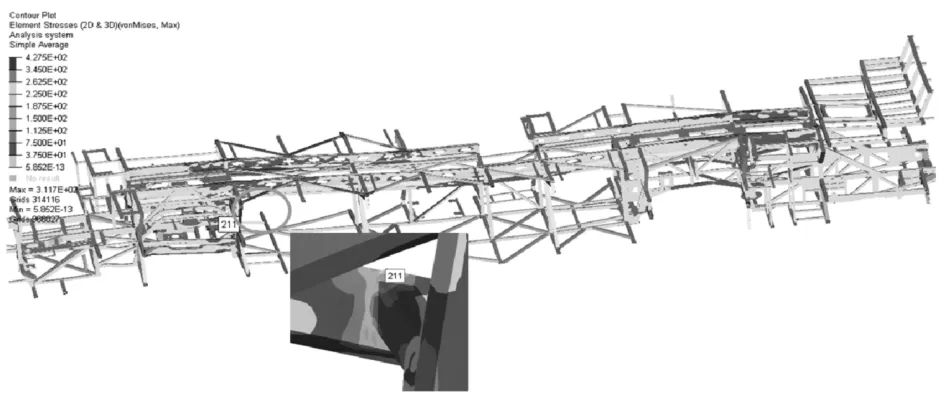

客車車身骨架作為整車的主要承力構件,由前后圍、左右側圍、頂蓋、地板和底架等“六大片”組成,各大片由形狀規則的方鋼型材焊接而成[4]。客車車身骨架幾何模型如圖1所示。

圖1 車身骨架幾何模型

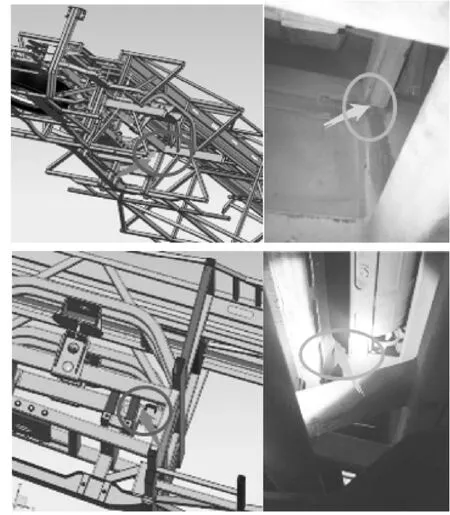

本文研究的客車開裂位置:(1)前懸附近左側縱梁與后方橫梁的交界處以及橫梁連接板與縱梁的焊接處,具體位置如圖2所示;(2)尾段安全門下方橫梁的焊接處,具體位置如圖3所示。

圖2 前懸段開裂位置

圖3 尾段安全門附近開裂位置

開裂位置處于前后懸架附近區域骨架,是地面入力的主要結構傳力路徑,此外、安全門結構也破壞了車身側圍的整體性,通過對開裂位置、里程以及裂紋形式的考察,判斷開裂問題主要是在彎曲、扭轉及制動工況下焊縫受剪切等工況下的疲勞破壞,因此主要針對客車典型四工況中的這三種工況下對開裂處的強度進行分析與改進對比[5-6]。

2 強度分析及優化

基于整車幾何模型和附件的配重數據,整車骨架主要采用2D網格進行劃分,對于發動機、變速箱、空調等大質量部件及車內乘員簡化為單個質量點,玻璃、蒙皮及部分內飾件簡化為均布質量點。

2.1 彎曲工況

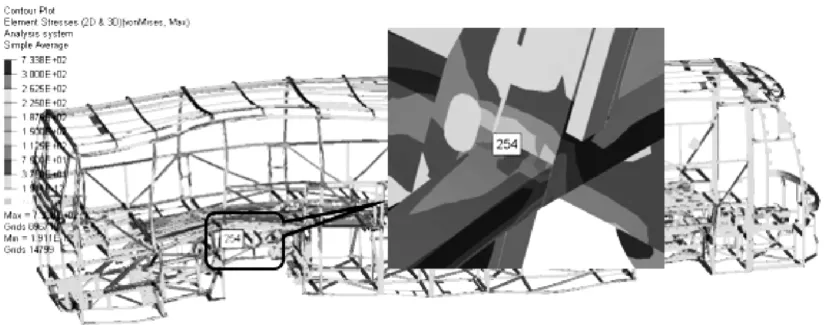

基于慣性釋放法[7-8],考慮2.5動載系數的彎曲工況,通過底盤動力學分析,提取懸架與車架接附點的作用力,加載示意圖如圖4所示。分析后,尾段開裂處應力云圖如圖5所示。

圖4 彎曲工況下加載示意圖

圖5 彎曲工況下應力云圖

由圖可知,彎曲工況下尾段開裂處骨架區域應力最高為254 Mpa,位于安全門下方橫梁與腰梁的交界處,應力超過Q345材料的疲勞極限204 Mpa(取0.4倍材料破壞極限[9]),有產生疲勞破壞風險。

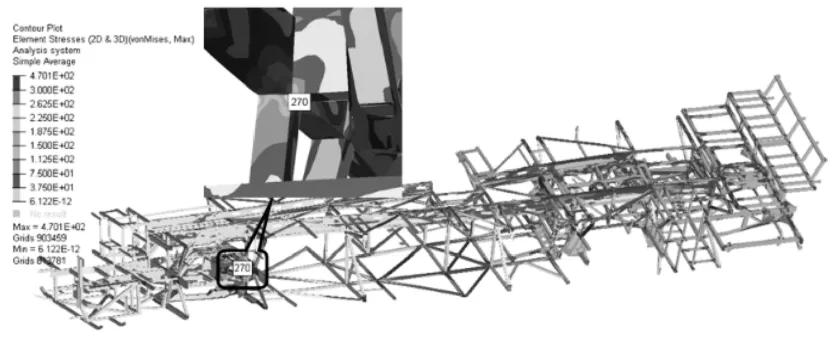

2.2 扭轉工況

分析客車在低速滿載狀態行駛時,左右凹凸不平路面引起的車身扭轉對車身結構的影響。左后輪和右前輪分別加1.5 G垂向加速度、左前輪和右后輪分別加-1.5 G垂向加速度,提取懸架與車架接附點的作用力,加載示意圖如圖6所示。分析后,前懸骨架開裂處應力云圖如圖7所示。

圖6 扭轉工況下加載示意圖

圖7 扭轉工況下應力云圖

由圖可知,在2 G扭轉工況下,前懸橫梁開裂區域的應力的最大值為270 Mpa,位于前懸左側縱梁與后方橫梁的交界處,應力超過該材料的疲勞極限204 Mpa,因此容易產生疲勞破壞。

2.3 制動工況

約束左右后輪X、Y、Z的平動自由度,左右前輪的Y、Z平動自由度;同時施加1 G的向下加速度和0.7 G的縱向加速度,在前輪胎接地點處施加制動力,加載示意圖如圖8所示。分析后的應力云圖如圖9所示。

圖8 制動工況下加載示意圖

圖9 整車制動工況下應力云圖

由車架應力云圖可得,在制動工況下,開裂處的最大應力為211 Mpa,出現在橫梁所連板件與縱梁的焊接處,略大于材料的疲勞極限,而此處焊接區域較大,因此開裂有焊接工藝影響的綜合因素。

2.4 改進分析

綜合考慮應力分析的結果,考慮局部結構進行加強,并針對尾段由于安全門結構對于剛度的影響,進行剛度提升改進。

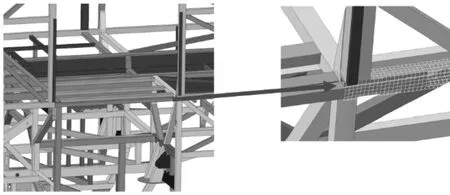

(1)尾段安全門下方橫梁開裂處改進方案如圖10、11所示,具體如下:

圖10 安全門附近結構改進

1)安全門下方以套管的形式延伸到旁邊的腰梁,延伸長度為200 mm,規格為(30×30×2)mm方鋼,再在其上方內嵌的長度并一根(25×12.5×2)mm的方鋼。

2)在安全門下方橫梁內側并一根(40×30×2)mm方鋼橫梁,補強側圍結構連續性。

3)為了提高尾端連接剛度,減少安全門區域的變形,尾段車架左側縱梁上方增加斜撐,并在靠近地板側的縱梁旁邊并一根縱梁,規格均為(40×30×2)mm方鋼。

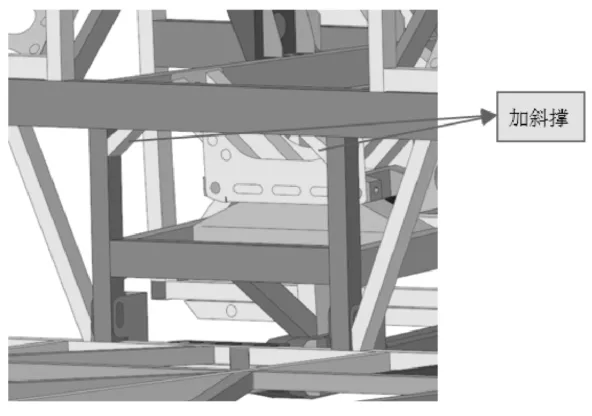

(2)前懸附近骨架結構改進如圖12所示。在前懸橫梁與立柱之間增加八角,規格為(50×50×3)mm方鋼。

圖12 前懸附近骨架結構改進示意圖

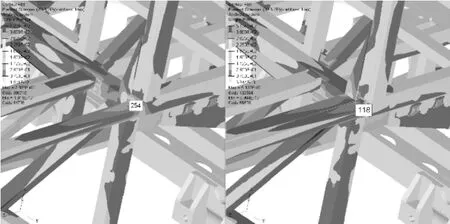

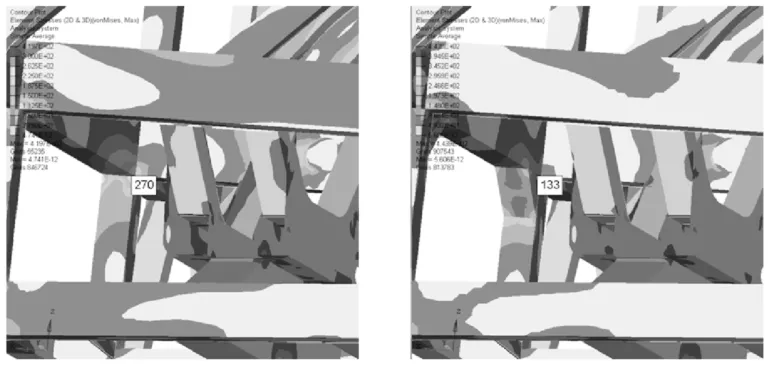

改進前后開裂處區域的應力對比如圖13、14所示,改進后,前懸開裂處應力的最大值由270 Mpa下降到113 Mpa,尾段安全門附近開裂區域,改進后最大應力由254 Mpa下降到118 Mpa,小于疲勞極限,強度改善明顯,大大降低了疲勞破壞的風險。

圖13 安全門橫梁處應力對比云圖

圖14 前懸骨架處應力對比云圖

3 結論

本文針對大客車骨架前后懸附近局部疲勞開裂的問題,對車身骨架進行了典型工況的CAE強度分析,基于分析結果以及裂紋特點,對局部結構進行改進和優化,將相關開裂處結構應力水平控制于疲勞極限以內,大大降低了疲勞破壞的風險。