電廠除灰系統運行中存在的問題及解決對策

唐克非

摘 要: 在發電廠中,除灰系統是重要的配套設施之一,它的主要功能是及時清除電廠在發電過程中所產生的各種廢棄物。隨著電廠發電系統的改造升級,除灰系統也有了新的改善和優化,它的除灰自動化、快速化以及精確性等都得到顯著改善,現階段除灰系統采用的主要是氣力輸送方式并以此方式來完成密封環境下的除灰流程,但是,隨著發電廠發電量的增加,它的除灰系統在實際運行中也出現了一系列問題,這些問題如果不及時解決處理,就會導致整個發電系統運行受到不利影響,從而影響到發電效率。

關鍵詞:發電廠 除灰系統 問題 對策

中圖分類號:TM621.7 文獻標識碼:A 文章編號:1003-9082(2016)09-0272-02

現階段,我國的火力發電廠中除灰系統大都采用的是氣力除灰方式。這種除灰方式的系統構成主要包括有除塵器的飛灰處理系統、庫頂卸料和排氣系統、灰庫氣化風系統、控制用氣以及布袋脈沖清洗用氣系統、除送用空壓機系統以及空氣凈化系統等構成。在除灰效果上還是比較好的,但是,隨著社會用電量的激增和發電系統的升級,除灰系統在實際運行中所暴露的問題也逐漸增多,對于這些問題的解決關系到整個發電系統的效率和質量。下文以某電廠330MW機組除灰系統為例進行分析。

一、除灰設備的概述

電廠的除灰系統屬于是雙室五電場,灰斗數量有20個,每一個灰斗的下部斗設置有一個倉泵,其中一電場倉泵容積大小是5m3,二電場倉泵容積大小是3.5m3,三電場倉泵容積是1m3,四、五電場的倉泵容積是0.5m3。依據煤種性質,除灰管道的直徑為DN159,前三個電場除灰管道是單獨設置的,后兩個電場的輸灰管道是設置在出口位置合成為一根。

二、出現堵灰的原因分析

1.煙氣的分配不均勻

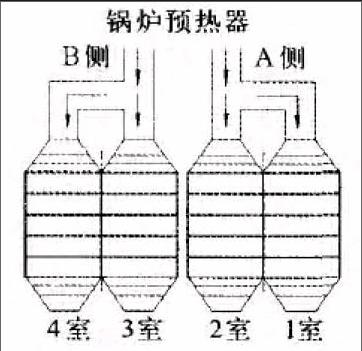

發電過程中所產生的煙氣會先從鍋爐預熱器中出來,之后再通過煙道分兩側進入到兩個電除塵,每一個煙道又可以分為兩個出口進入電除塵煙箱(如下圖)。

在經過一周時間運行后,在電除塵入口處設置的三層主流導流型分布板磨損較大,致使電除塵進入的煙氣都呈現出明顯的不均勻特點,而且兩側的電除塵落灰分布也不穩定,但是在同一個電除塵中,兩個室的煙氣分布也不均勻,煙氣在煙道中所流經的距離就會越短,相應的進入電除塵的煙氣就會越多,兩個電除塵中間的兩個室(2室和3室)所進入的煙氣就會明顯大于剩下的兩個室(1室和4室)。因為煙氣的差別有大小之分,那么相應的煙氣所含有的灰量就會有所差異,經常出現的狀況是在2、3室中的灰斗每次都會充滿灰量,灰斗會出現高料位顯示,但是1、4室的灰斗積灰量就非常少,甚至于沒有落灰。這樣的話,在同一個管道中,4個灰斗的落灰明顯不均勻,進而在輸灰時就會出現堵灰問題。

2.燃燒不充分,煙氣顆粒較大

在對飛灰進行取樣時,所得到的樣品中有一部分是灰粒較大的顆粒,而且顆粒粒度是在2mm——3mm之內,設計的值最大為130μm,實際和設計標準之間有230倍左右的差距,灰粒越大,那么在同體積的灰份中密度就會較大,在管道中同等壓力的壓縮空氣中就很難被清除,要想徹底清除就要停止落灰手動至少清掃五次才可以徹底將灰粒清除。在管道管路中灰粒的爬升高度25m,氣壓就會明顯不足,導致顆粒難以及時輸送到預定高度,這樣在垂直管路的下部就會有煙灰存在,在進行下一次的輸灰時,就會直接導致堵灰現象發生,并且在每一次的正常煙灰輸送中,都會一些灰粒難以吹走,按照這樣的方式在經過幾次的輸灰中,一旦管道管路中的灰粒增多就會出現管路堵灰現象,這就需要停止落灰,以手動方式進行清除。在具體的清堵時,一次至少需要花費5分鐘時間,在這五分鐘之內,電除塵一電場的灰斗中就會收集到大約2.4的積灰量,而這些灰量就需要增加1次手動輸才可以順利清除完,并且在正常的輸灰狀態下,一電場的輸灰頻次就在一小時十次左右,如果在這個時候停止落灰,灰斗里的積灰就難以及時落下,料位高度就隨之增高,落灰更不容易實現。料位的集聚,使得電場會出現跳閘現象,造成惡性循環。

3.實際煤質和設計煤質的差異,煙灰成分較多

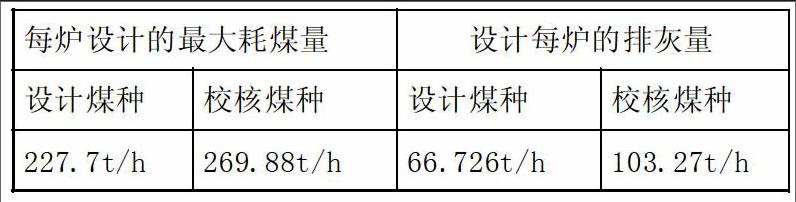

根據電場實際發電情況來看,在氣力除灰系統的技術協議中,煤和灰的成分比例如下表所示:

通過近期觀察結合計算數據可初步得出結論為單機燃煤量達到190t/h,且發電原煤耗超過1000g/kwh時,灰量達到輸灰系統最大出力,所產生的灰份也不能及時排除,這樣灰斗就會堆積從而形成堵塞現象。煙灰成分較多的原因如下:

首先,煤質不純。在從一、二電場所排除的煤灰中可以看出,其中會有很多的煤矸石顆粒,這些煤矸石很難充分燃燒,而且煤灰中所摻雜的煤矸顆粒,加大了堵灰的幾率。

其次,管道的長度。和#3爐電除塵相比較來看,#4爐電除塵管道會在長度上多出80m左右,并且在彎頭部位增加2處,這樣就會增加輸送距離,一旦彎度增加,就會導致管道管路在除灰時出現堵塞。

第三,電除塵的除灰效率較高。把#4爐除塵器和#3爐除塵器的電壓和電流參數進行對比可知,#4爐電除塵器在二、三、四、五電場二次電流都是在1200mA,一電場電流是在800mA左右,而#3爐電除塵在二、三、四、五電場電流是在1000mA左右,一電場電流則是在700mA左右,基于這種狀況,電流的差異就會導致除塵效率有很大差別,使得#4爐電除塵器的吸塵量明顯增加,導致#4爐除灰比#3爐除灰更會容易導致堵灰。

三、對于除灰系統的改造分析

通過實際電場的除灰系統介紹,可以對除灰系統中出現的堵灰問題原因進行分析,之后借鑒技術人員的指導意見,可以對其輸灰系統進行科學改造,解決堵灰問題。

1.在煙道部位增加耐磨材質的導流板

在進入除塵器之前的煙道中增加導流板,這樣做的目的是可以解決煙氣氣流的不均衡所導致的灰室落灰不均勻問題,鋼板的材質屬于是Q345,并對煙道的支撐系統進行重新核算后再進行補強。

2.擴大倉泵和管道采用變徑技術

對于一、二電場的倉泵進行擴容,把之前5m3容積的倉泵變換為6.18m3的倉泵,把之前3.5m3容積的倉泵變換為3.85m3的倉泵。灰管的設計采用變徑技術,一、二電場灰管一、二為DN175/DN219,采用管道變徑的方法,通過增加管道截面積來降低速度,達到穩壓運行的效果。提高原有平衡管接入灰斗的高度,平衡管采用料打料的設置方式,降低磨損。

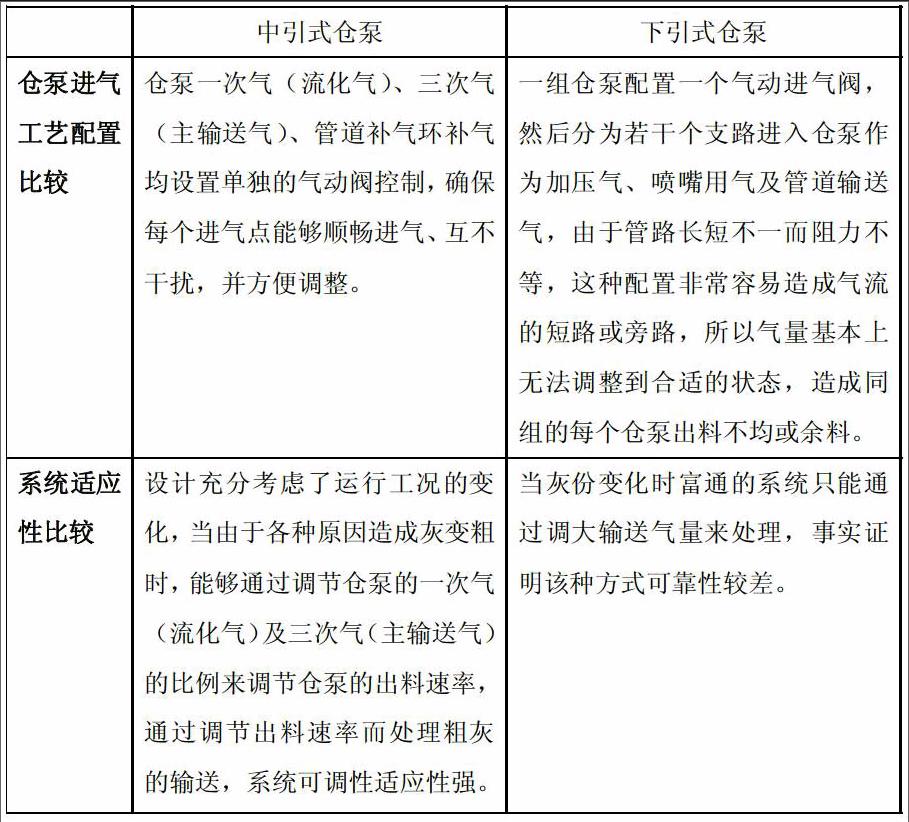

3.將一、二電場的原有下引式倉泵全部更換成中引式

一、二電場倉泵改為流態化式倉泵并采用可控的多點進氣方式,倉泵中安裝流化裝置和倉泵出料管總成裝置。一電場位置的每個倉泵單配出料閥,可單倉泵運行,也可雙倉泵組合運行。通過一、三次氣的比例調節系統的給料量和倉泵出力。

四、改造升級后的除灰效果分析

在對輸灰系統進行改造升級后,整個除灰系統的機組運行是十分穩定的,除灰系統并沒有出現堵灰現象。而且在電除塵停止運行的情況下,鍋爐的燃油和燃煤同時進行時,該系統會正常運行15小時左右,運行一直到磨煤機恢復正常為止,鍋爐除去油槍,電除塵正常運行。

五、結語

隨著社會經濟的快速發展,各行各領域對電力能源需求量不斷加大,為了滿足日益增長的電煤供應需求,提高除灰系統的除灰效率,就需要從煤種、灰質特性、灰量、管道以及管道等等多個方面入手,對現有的除灰系統進行改造升級。本文通過對330MW機組的實際運行分析,可知在當前形勢下需要為機組的安全可靠運行創造良好條件,減少堵灰現象的發生,從而使電廠除灰系統正常運行。

參考文獻

[1]郭鵬飛,和雄偉.探討電廠除灰系統運行中出現的問題及改造方案[J].科技資訊,2013,(16):96,98.

[2]焦妍.試析電廠除灰系統運行中存在的問題及解決的對策[J].科技與企業,2016,(10):237.

[3]董強.電廠除灰系統運行問題與對策分析[J].中國新技術新產品,2015,(14):77.

[4]喬小平,馮勝,姜玉波等.330MW機組氣力除灰存在的問題及對策[C].//全國火電300MW級機組能效對標及競賽第四十屆年會論文集.2011:178-185.

[5]范紅梅,劉華翔.電廠氣力除灰系統常見故障及處理措施[J].魅力中國,2014,(6):284-284.