基于能量法的車輛側翻穩定性動力學研究

黃明亮, 鄭敏毅, 張邦基, 張 農, 陳盛釗

(1.湖南大學 汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.合肥工業大學 機械與汽車工程學院,合肥 230009)

基于能量法的車輛側翻穩定性動力學研究

黃明亮1, 鄭敏毅2, 張邦基1, 張 農2, 陳盛釗1

(1.湖南大學 汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.合肥工業大學 機械與汽車工程學院,合肥 230009)

利用能量方法研究車輛的側翻性能,提出了一種新的車輛側翻穩定性綜合評價方法。建立了復雜非線性十自由度車輛動力學模型,并通過試驗驗證了模型的正確性。定義了車輛側翻能量穩定指標:通過計算車輛實時能量儲備與車輛側翻的能量閾值比值得到側翻能量儲備系數,整合車速和轉向輸入得到車速-轉向干擾系數,最終建立一個包含車速、側傾角速度、側傾角和輪胎轉角等因素的車輛側翻穩定性綜合評價指標。最后在十自由度車輛動力學模型的基礎上進行多工況仿真實驗,通過與現有評價指標的對比分析,驗證了該評價指標的正確性和適用性。

側翻穩定性;動力學模型;能量閾值;能量穩定指標

車輛側翻是一種嚴重的公路交通安全事故,根據美國國家公路安全交通管理局(NHTSA)近期資料[1]顯示,2013年美國有將近1 000萬起交通安全事故,其中2%與側翻有關,但側翻導致的死亡率高達33%,這使得研究車輛側翻和提高車輛抗側翻性能顯得尤為重要。

車輛道路側翻事故一般指動態側翻,動態側翻又分為絆倒型和非絆倒型[2]。絆倒型側翻發生時,車輛不再是由車輛結構和參數決定的動力學模型,而是近似于簡單的剛體運動[3],且絆倒型側翻往往不具有可控性。非絆倒型側翻則由車輛自身參數、路面輸入、駕駛條件和外界干擾等因素綜合決定,是車輛側翻的主要研究內容。傳統的側翻評價指標采用單純的側傾角度或側向加速度[4],該方法的實時性和精準性較差;相對于傳統的側翻評價指標而言,基于輪胎變形的估算量來判斷側翻[5]和基于側翻時間的算法(TTR)[6]提高了側翻評價的準確性,但這兩種指標分別采用遺傳算法和神經網絡算法,從而導致實時性較差;目前車輛側翻性研究多采用車輛的橫向載荷轉移率(LTR)[7]作為車輛側翻評價指標,LTR及其變形能夠直觀地反映出車輛實時的側傾狀態,因此被業內廣泛應用[8-15]。但LTR也是單純以輪胎載荷為算子,該算法在某個車輪受到沖擊或瞬時離地的情況下將失效,而車輪受到沖擊或瞬時離地并不一定會發生側翻。例如車輛在轉向時,外側輪胎碾壓到障礙物反而會使車輛回正,經過訓練的特技駕駛員可以長時間保持單側車輪離地。因此,對于輪胎處于非正常狀態下車輛側翻,LTR存在著嚴重的局限性。

由于汽車是一個高度非線性的振動系統,其動態側翻過程比較復雜,汽車縱向速度、輪胎轉角、車身俯仰以及它們之間的相互耦合等都是影響車輛側翻的關鍵因素。任何以單物理量為狀態變量的指標都不能夠精確的反映實際側翻特性。因此,文章首先通過建立一個保真度較高的非線性整車模型,正確反映上述關鍵因素的特性以及它們之間的耦合關系。然后利用能量方法進行汽車側翻研究,通過一個包含多物理量的指標來評價側翻穩定性,避免了對輪胎載荷變化的過分依賴,在單個或單側車輪離地情況下算法仍然有效,可以為車輛側翻預警提供參考。

1 車輛動力學模型

1.1 模型概述

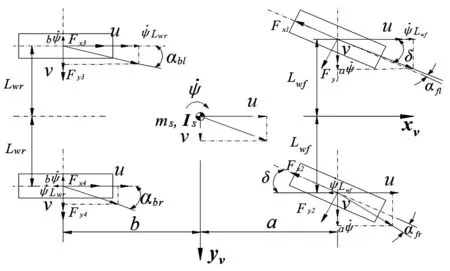

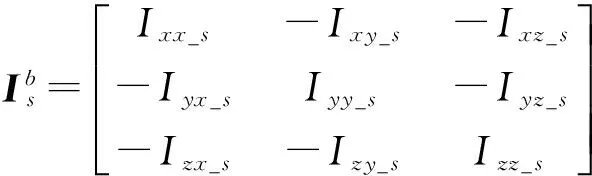

將整車簡化成如圖1所示的非線性十自由度模型:簧載質量為一個繞動點自由旋轉的剛體,質量為ms, 慣性張量為Is;非簧載質量為四個僅在車輛坐標系下垂向運動的剛體,質量為mui(i=1, 2, 3, 4)。十個自由度分別為:簧載質量三個方向的平動和三個軸向的轉動,四個非簧載質量的垂向跳動。

輪胎模型采用2002版Pacejka魔術公式,魔術公式系數參考Adams 2013內置235/60 R16型輪胎,在組合滑移工況下,不考慮輪胎的自激振動[16]影響,四個輪胎的側偏角度分別定義為

(1)

圖2 輪胎受力俯視圖Fig.2 Top plan view of the tire forces

1.2 運動學分析

1.2.1 坐標系及坐標轉換

模型按照SAE坐標方向,定義了如圖1所示的七個坐標系:一個固定地面的慣性坐標系X-Y-Z,一個固定車輛中心且相對地面做平面運動的車輛坐標系xv-yv-zv,一個固定車身的車身坐標系xb-yb-zb,四個固定非簧載質量中心的坐標系xui-yui-zui(i=1, 2, 3, 4),車輛坐標系和車身坐標系的初始位置相同。

運動學分析采用Z-X-Y順序的第二類歐拉旋轉角,即:所有坐標系初始方向與慣性坐標系方向相同,車輛坐標系由慣性坐標系經過一次旋轉得到,旋轉角度為:ψg。車身坐標系由慣性系經過三次定點轉動得到,旋轉角度分別為:ψg,φv,θb,角標g,v,b分別為地面坐標系、車輛坐標系和車身坐標系(下同);非簧載質量的四個坐標系方向與車輛坐標系保持一致。坐標系的轉換關系為

(2)

分別表示定義eg,ev,eb,eui(i=1, 2, 3, 4)為上述七個坐標系的單位向量,則有:

(3)

1.2.2 系統的轉動

車身的慣性張量在車身坐標系中才是常量,因此車身的轉動需要在車身坐標系下計算,簧載質量的角速度在車身坐標系中的表達式為

(4)

同理,四個非簧載質量坐標系的角速度在車輛坐標系的表達式為

(5)

1.2.3 簧載質量質心的平動

(6)

1.2.4 非簧載質量的平動

非簧載質量質心對車輛坐標系原點的矢徑分別為

(7)

式中,下標1,2,3,4 分別表示左前、右前、左后和右后四個非簧載質量(下同),a,b,Bf,Bb,hu1~hu2,zu1~zu4的大小及含義見表1。

各質心的速度為

(8)

1.3 動力學分析

車輛模型轉向時忽略阿克曼轉角,假設左右輪胎的轉角相同。懸架力方向始終與車輛坐標系的垂向保持一致。車輛動力學模型中,外力主要來自輪胎,其受力方向時刻隨著車輛坐標系改變而改變。此外,車輛坐標系下的速度和加速度是最直觀的車輛表現行為。因此,汽車的動力學方程需要轉換到車輛坐標系下推導。

對于復雜運動的動力學方程,采用拉格朗日動力學方程可以避免由于計算絞約束和約束力矩帶來的中間變量,從而減少計算量。

系統的動能包括平動動能和轉動動能,系統的平動動能為

(9)

轉動動能為

ET_r=ETb_r+ETu_r=

(10)

系統的勢能包括:簧載質量和非簧載質量的重力勢能;橫向穩定桿、懸架彈簧和輪胎儲存的彈性勢能。

取汽車初始狀態的是能為零,則汽車的重力勢能為

EV_m=EVb_m+EVu_m=-msg(zs-hscosφcosθ)-

(11)

橫向穩定桿的彈性勢能為

(12)

懸架彈簧的彈性勢能為

(13)

式中,zusi和zusi0分別為各懸架彈簧變形量和初始壓縮量

(14)

(15)

輪胎中的彈性勢能為

(16)

式中,zui為簧下質量質心位移;zgi為地面不平度;zti0為輪胎的初始壓縮量,其大小為

(17)

系統的總耗散能為

(18)

為了方便受力分析,選取的廣義坐標和廣義外力分別為

q=[x,y,z,zu1,zu2,zu3,zu4,φ,θ,ψ]T

(19)

(20)

分別對各廣義坐標求偏導可得

(i=1,2,3,…,10)

(21)

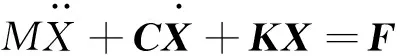

展開式(22)中的各微分方程,構成微分方程組

(22)

其中,

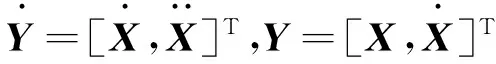

式(22)是復雜的非線性方程組,無法得到精確的解析解,需要將上述方程組轉變成狀態方程,使用數值積分方法進行求解

(23)

2 整車試驗及模型驗證

為了驗證整車動力學模型的正確性,需要對同一車輛在相同工況下進行仿真實驗和實車實驗對比分析。車輛模型以轉向盤轉角(輪胎轉角)和車速為輸入,通過在MATLAB中利用經典四階Runge-Kutta方法得到非線性方程組的數值解。模型仿真時以車輛實測轉向盤轉角和實測車速作為輸入信號。

2.1 整車試驗

蛇形行駛試驗,是測定汽車操縱穩定性的一種經典試驗方法,也是操縱穩定性試驗方法國家標準中的重要組成部分,它可以評價汽車的操縱性、轉向力大小、側傾程度和避免事故的能力。雙移線試驗,是國際上廣泛采用的測定操穩性的試驗手段,它可以模擬車輛在高速避障時的車輛操縱性和轉向穩定性。

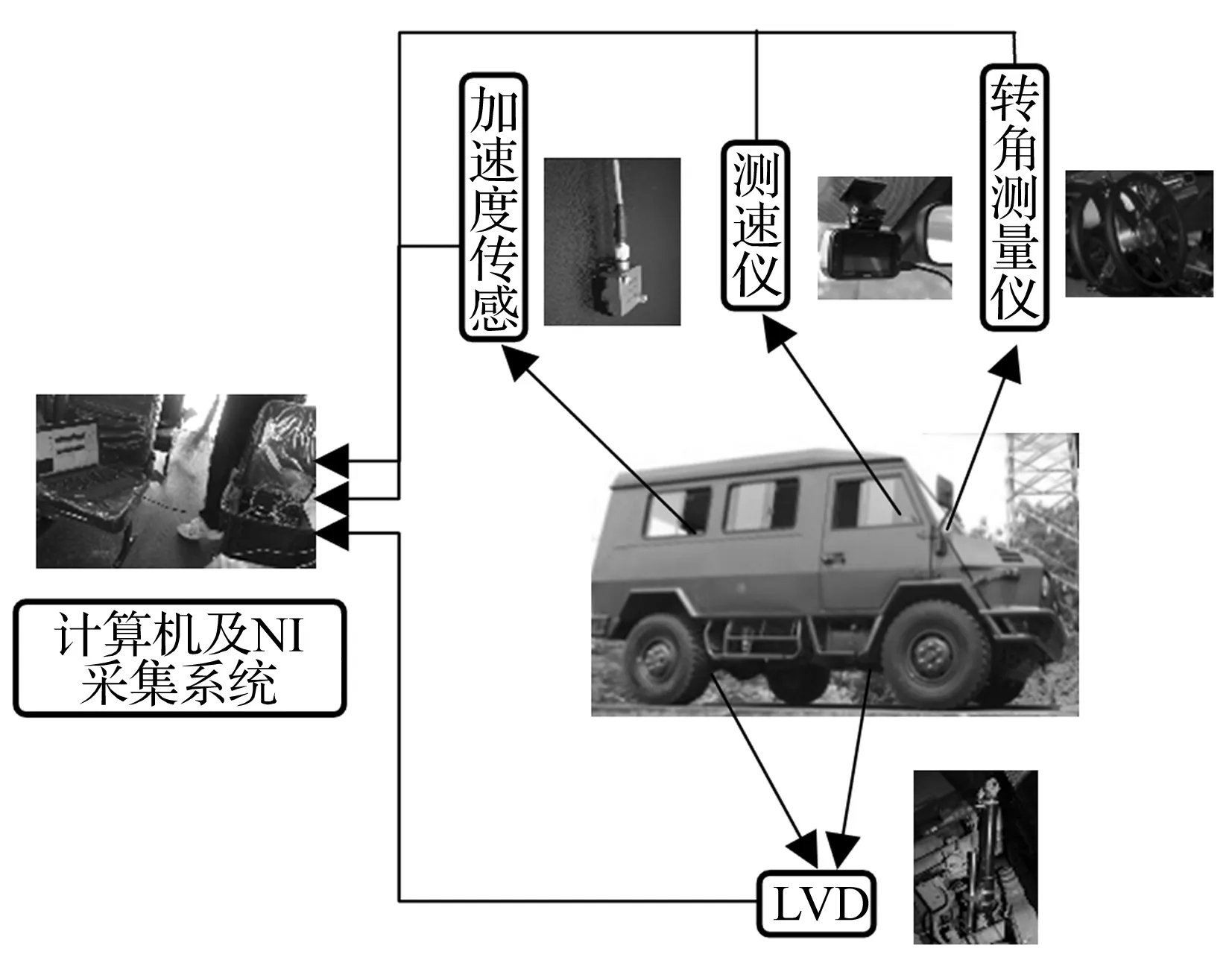

為了客觀和綜合地驗證模型的正確性,本文選用如圖3所示的軍用SUV進行仿真和試驗。分別參照國家標準GB/T 6323—2014《汽車操穩性試驗方法》[17]和國際標準ISO 3888-1:1999《小型客車急速變道試驗》[18]制定試驗方案,并于國家試驗場進行試驗。

圖3 試驗汽車Fig.3 The test vehicle

試驗系統組成如圖4所示,主要包含:便攜式cRIO9025-NI(9234)采集系統、裝有LabVIEW的筆記本電腦、測速儀、轉向盤轉角測量儀、五個傳感器和電源箱。五個傳感器分別為:一個低頻加速度傳感器(PCB-3711B112G, 2 g, 402.1 mV/g)和四個LVDT(TRANS-TEK 0246-00005 B-13, -5V~5V, V×108/8 mm)。加速度傳感器通過膠水固結在一個L型的鋼板上,鋼板固定在車廂的質心位置處,用來測量側向加速度;一對LVDT分別安裝前軸減震器上,用80 mm抱箍固定在減震器上;另一對LVDT安裝在后軸,上支架在車身鉆孔做L行的支架,下支架用120 mm抱箍固定,兩對LVDT用來測量懸架動行程并轉化為車身側傾角;在不影響駕駛員正常駕駛汽車的前提下,將轉向盤轉角測量儀固定在轉向盤上。

圖4 試驗系統組成Fig.4 The constitute of test system

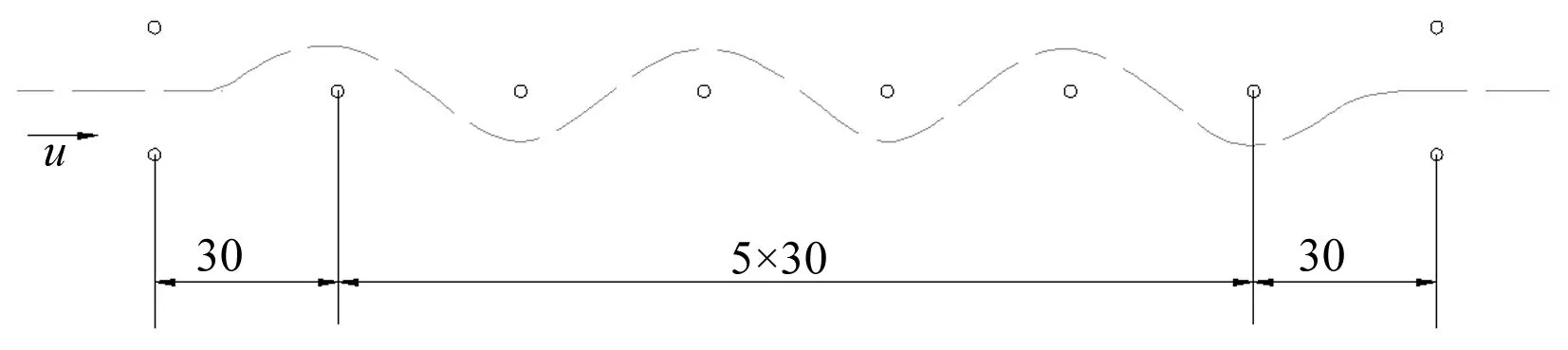

蛇形試驗和雙移線試驗均以60 km/h的車速進行,標樁及軌跡如圖5和圖6所示。試驗過程中記錄每個傳感器的采集的數據并保存。

圖5 蛇形試驗布樁及軌跡(m)Fig.5 Cones and tracks of the slalom test(m)

圖6 雙移線試驗布樁及軌跡(m)Fig.6 Cones and tracks of the lane-change test(m)

2.2 模型仿真及驗證

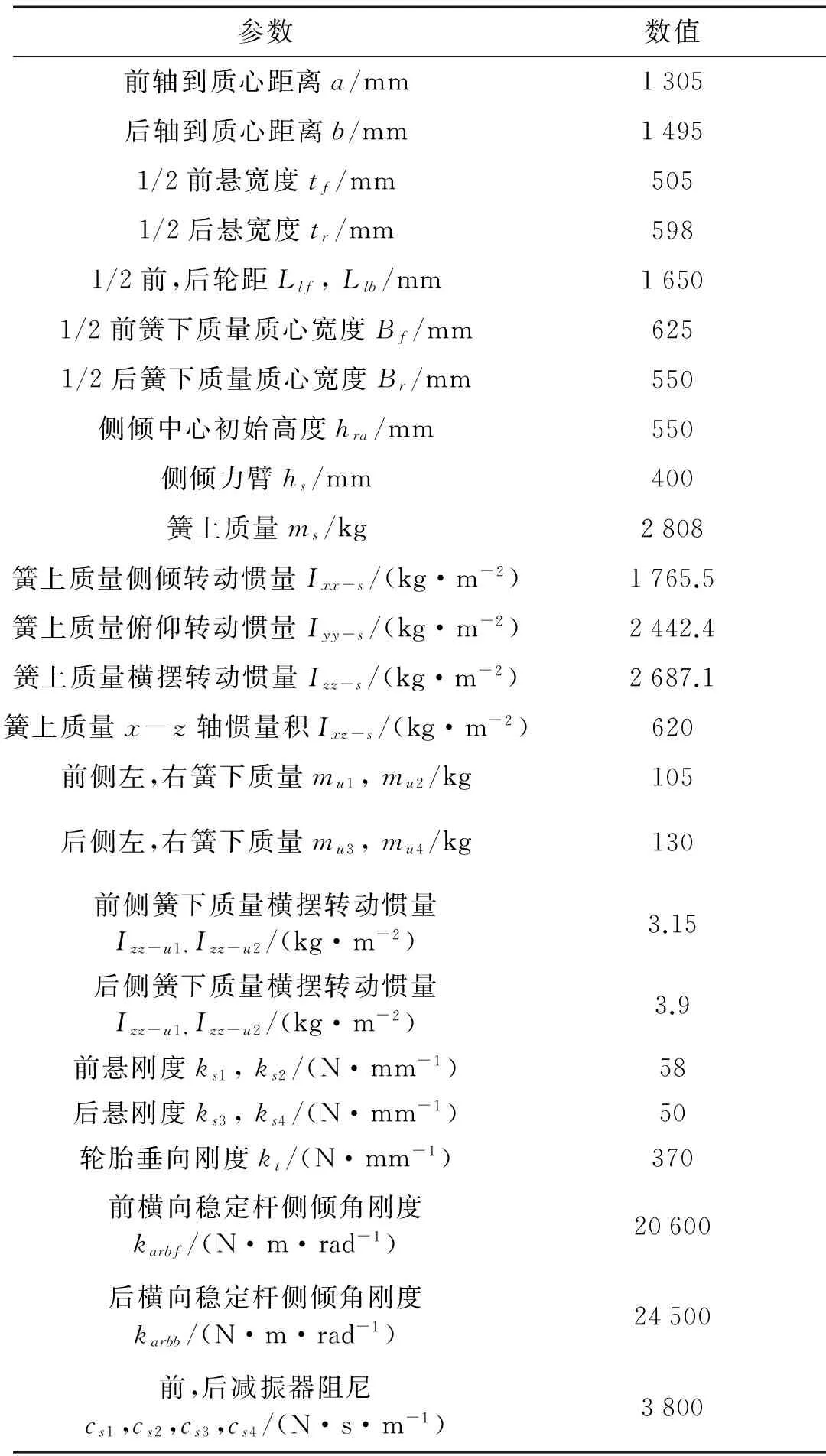

通過測量以及參數識別的方法獲得車輛參數如表1所示。

表1 模型主要參數及符號說明Tab.1 Model parameters and symbol description

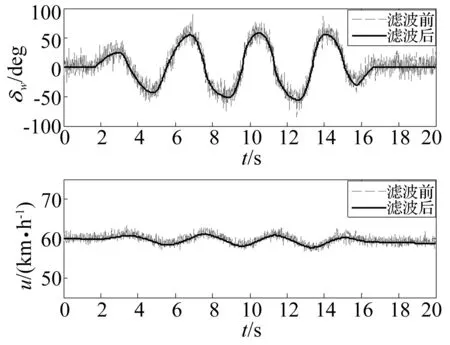

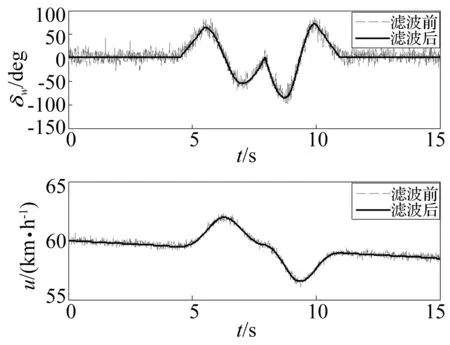

將參數輸入到模型中,將測得車速和轉向盤輸入經濾波及擬合以后作為模型的輸入信號,轉向盤和車速輸入信號如圖7和8所示。

2.3 數據分析及模型驗證

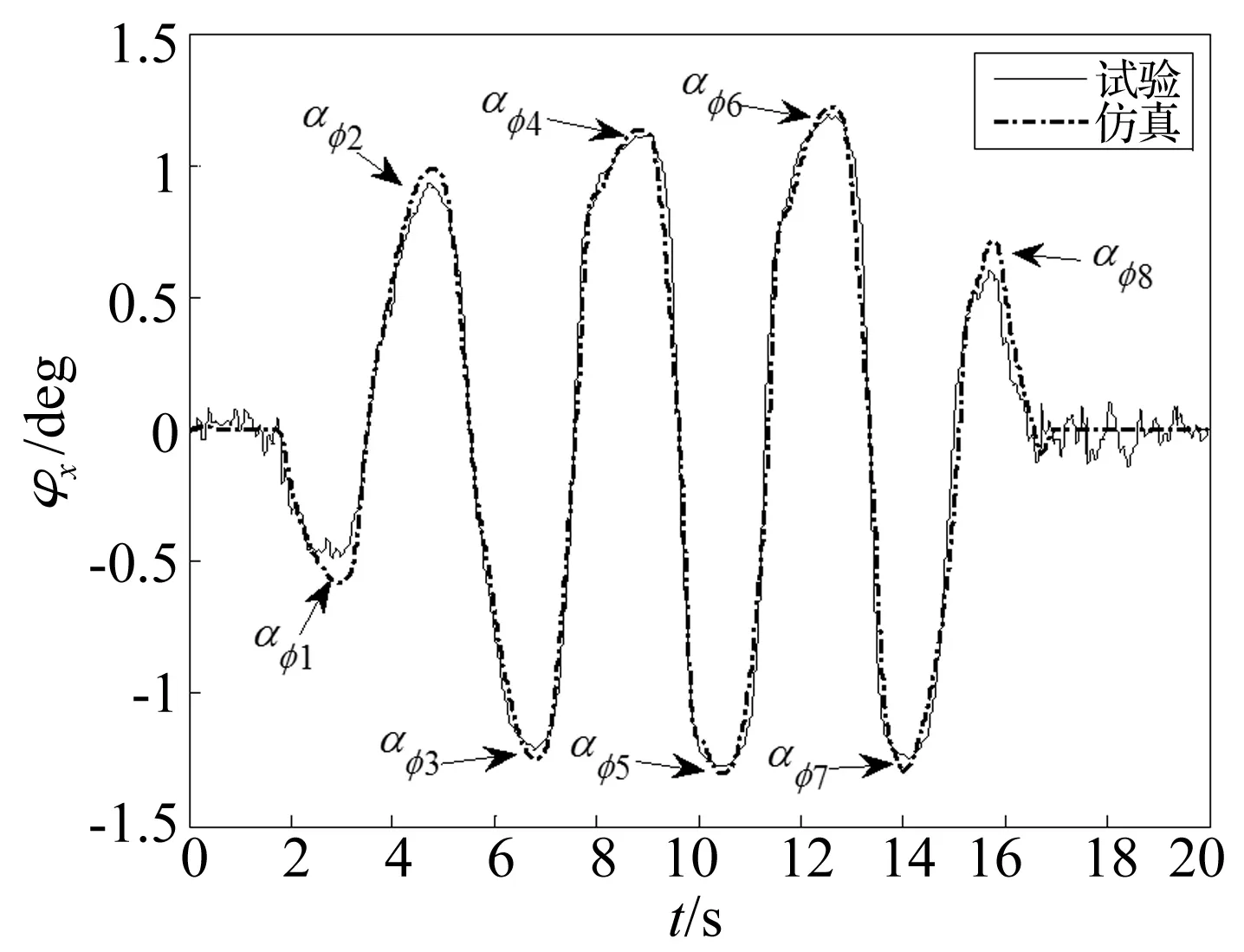

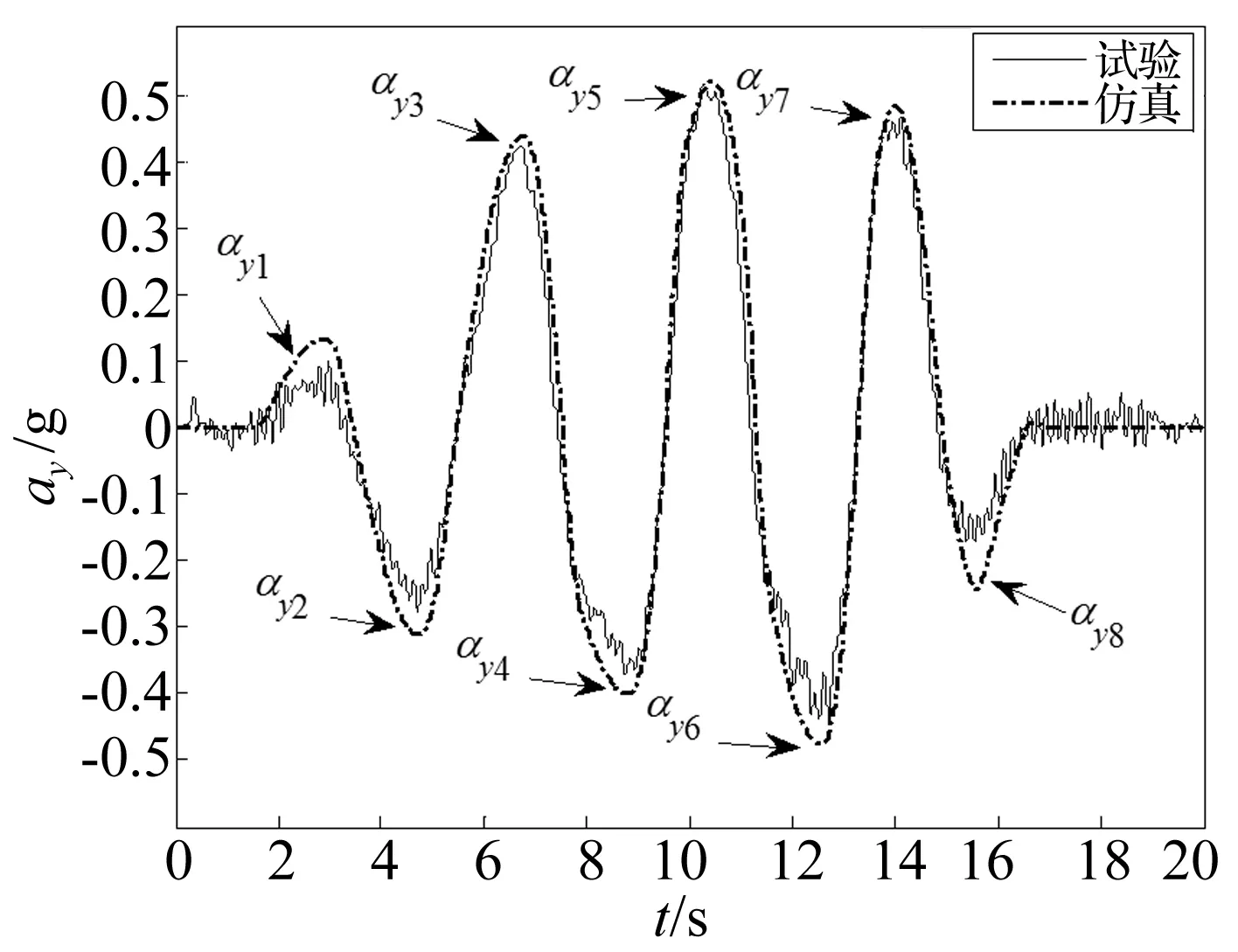

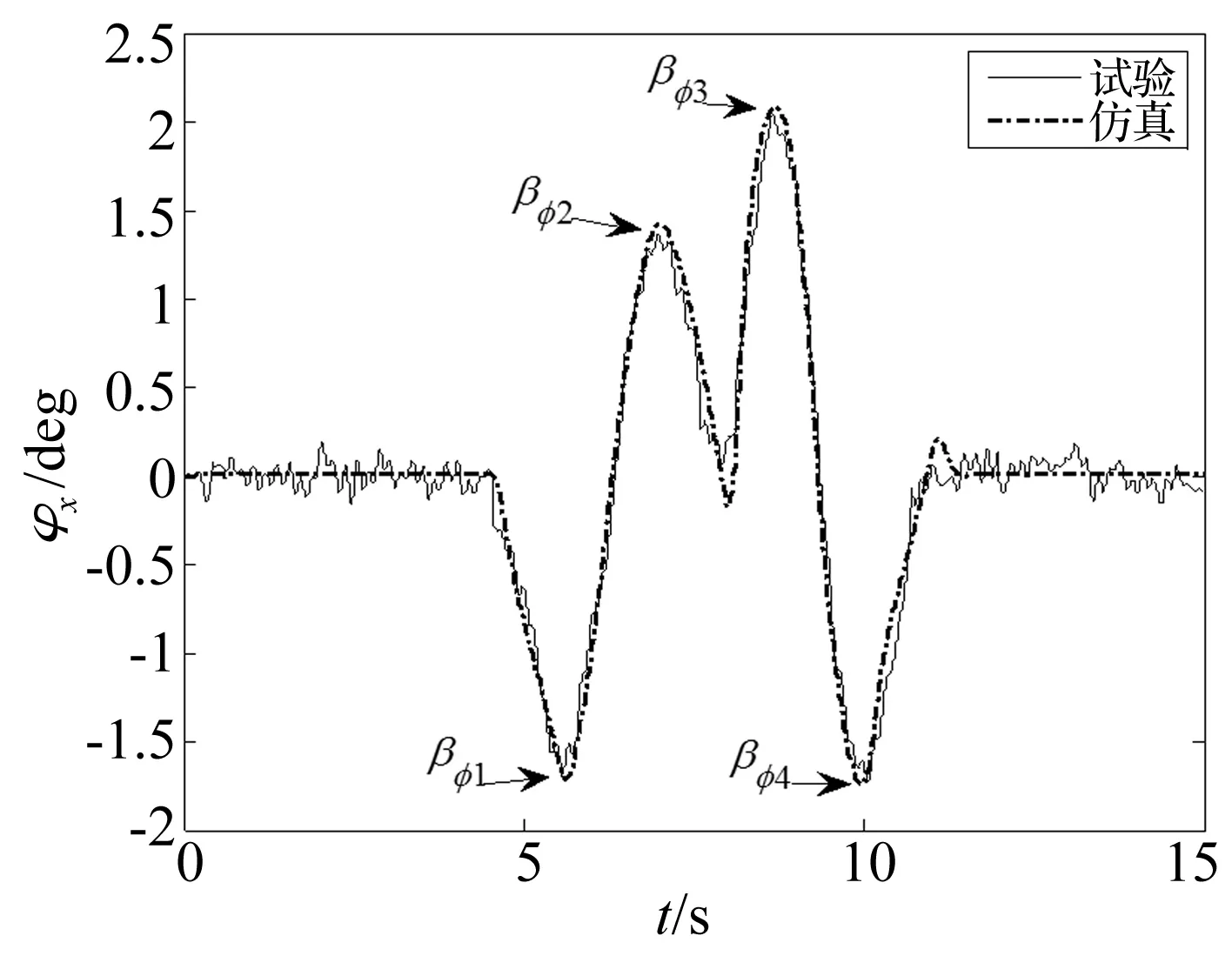

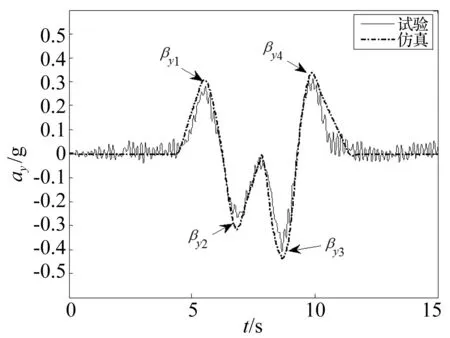

將蛇形試驗和雙移線試驗測得的數據經過截斷和濾波,分別與仿真得到的數據進行對比。蛇形試驗的數據對比如圖9和圖10所示;雙移線試驗數據對比如圖11和圖12所示。

圖7 蛇形試驗車速和轉向盤輸入Fig.7 Velocity and wheel steer of slalom test

圖8 雙移線試驗車速和轉向盤輸入Fig.8 Velocity and wheel steer oflane-change test

圖9 蛇形試驗側傾角對比Fig.9 Comparison of roll angle in slalom test

圖10 蛇形試驗側向加速度對比Fig.10 Comparison of lateral acceleration in slalom test

圖11 雙移線試驗側傾角對比Fig.11 Comparison of roll angle in lane-change test

圖12 雙移線試驗側向加速度對比Fig.12 Comparison of lateral acceleration in lane-change test

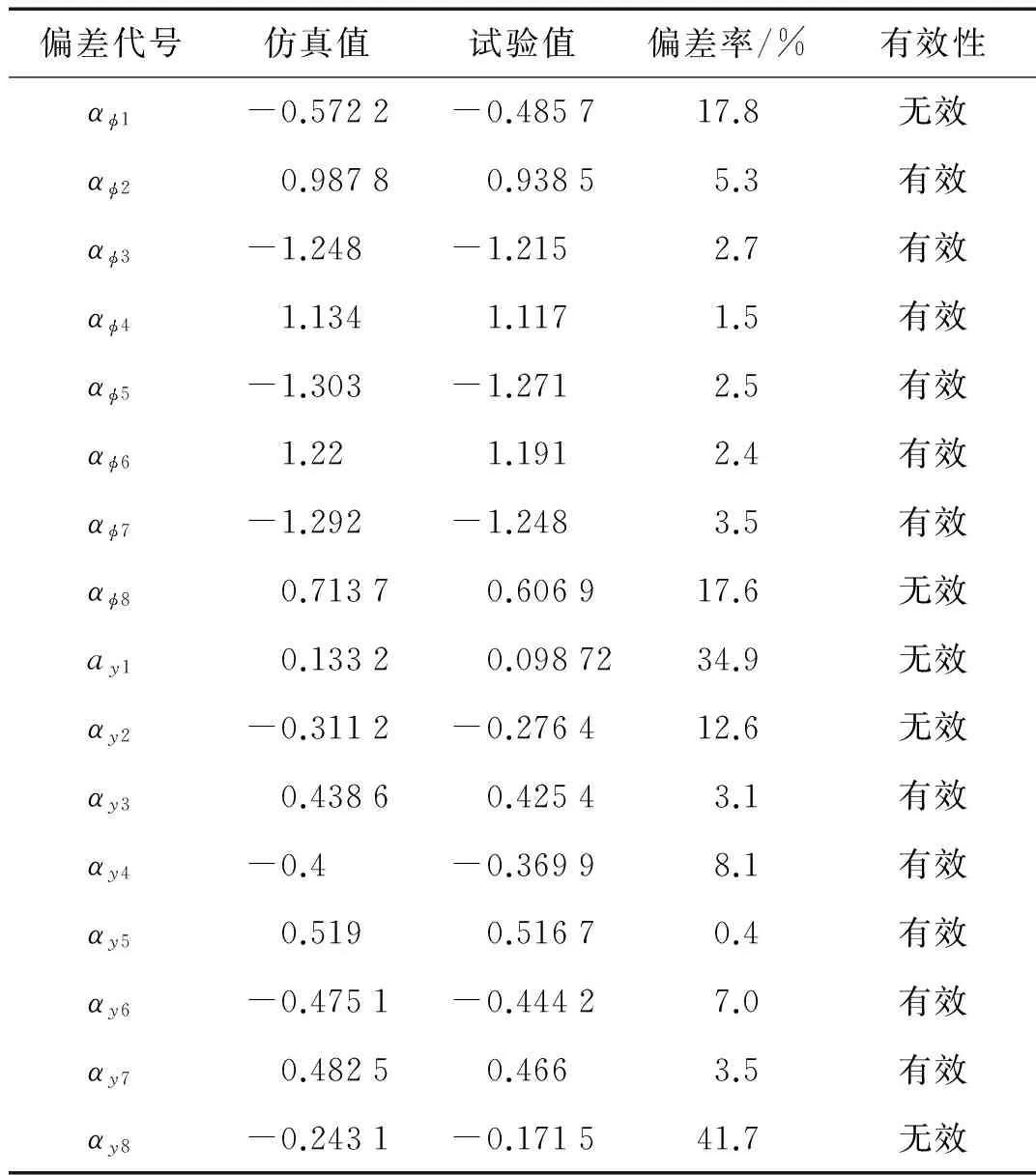

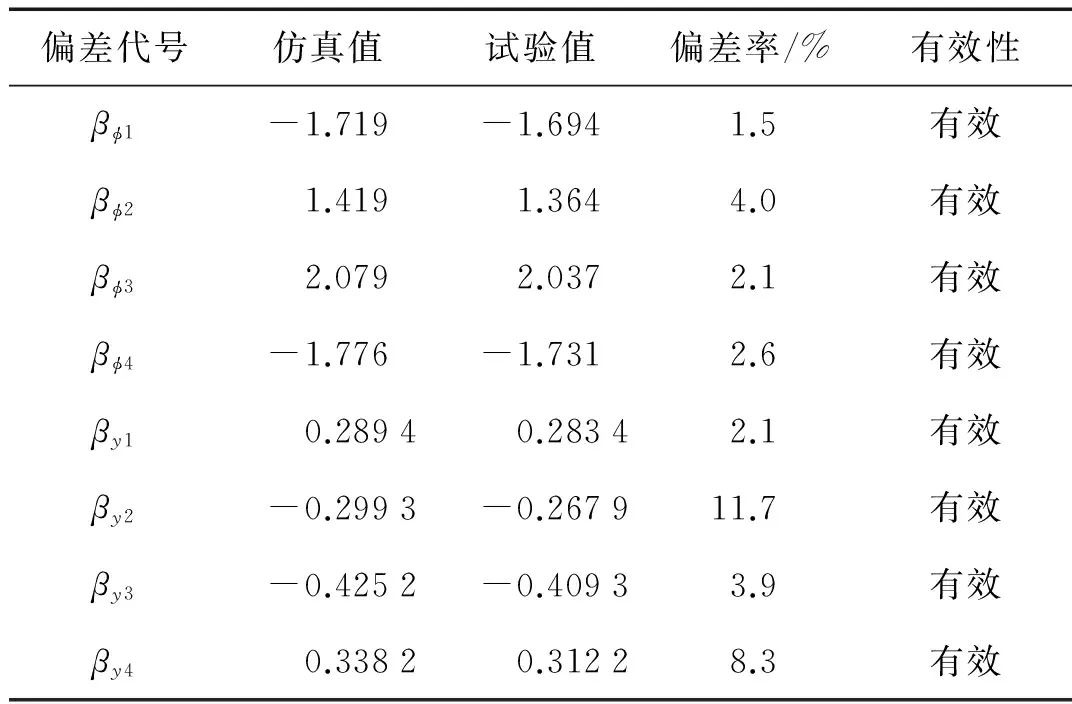

通過對比可知,兩種試驗工況下,仿真得到的側傾角和側向加速度最大值都與試驗測得的數據存在一些偏差,其統計結果記錄在表2和表3中。

表2 蛇形試驗偏差統計Tab.2 Deviation statistics of slalom test

表3 雙移線試驗偏差統計Tab.3 Deviation statistics of lane-change test

由表2和表3數據可知,仿真得到的車身側傾角和側向加速度數據整體上比試驗測得的數據偏大。這是由于整車試驗中,測得的LVDT數據是車身相對與車軸的位移變化,忽略了輪胎變形引起的側傾角度;而加速度傳感器始終與車身固結,其角度會隨著車身側傾角變化而變化,測得的加速度值是側向加速度的分量。綜上考慮,試驗數據相對仿真數據可以存在適當偏差。分析數據可知,αφ1,αφ8,αy1,αy2,和αy8的偏差率相對較大。根據國標蛇形試驗的數據處理方法,車輛在通過第一個標樁以后,車輛才處于蛇形穩定轉向狀態,試驗數據才有效,也即αφ3~αφ7和αy3~αy7為有效值,故模型與仿真的偏差率只考慮有效數據的平均偏差,兩組試驗數據和仿真數據對比的整體有效偏差率在10%以下。仿真與實驗的對比分析驗證了模型的有效性和準確性,說明可以利用該模型進行后續的側翻穩定性研究。

3 側翻研究的能量方法

3.1 側翻與能量

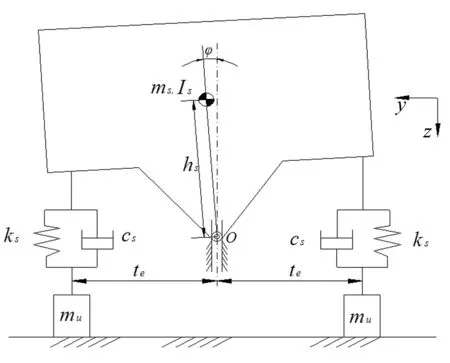

只考慮側向運動的汽車動力學模型可以簡化為如圖13所示的振動系統:底座分為質量相等的兩部分,質量為mu;簧上部分可以繞O點旋轉,O點可以在豎直的滑軌內上下移動,簧上質量為ms,繞O點轉動慣量為Is,質心到O點的距離為hs;彈簧的質量不計,剛度為ks;阻尼器質量不計,阻尼大小為cs,模型中各參數的大小詳見表4。

(24)

圖13 汽車側傾運動簡圖Fig.13 Kinematic sketch of vehicle rolling model

參數數值簧載質量ms/kg500簧下質量mu/kg50簧上質量側傾轉動慣量Is/(kg·m-2)240等效懸架寬度te/mm400側傾力臂長度hs/mm450彈簧剛度ks/(N·mm-1)30阻尼cs/(N·s·m-1)1800

在平衡位置,給簧上質量一個初(角)速度,假設地面可以提供足夠大的摩擦力,根據彈簧的變形量可以判斷出簧下質量的受力狀態。當初速度比較大時,系統的動能比較大,簧上質量能夠達到的側傾角就比較大。當簧上質量的初動能(初速度)足夠大時,彈簧形變量足夠大,非簧載質量則會被提起。

取圖中右側簧下質量進行受力分析,地面對簧下質量的支持力為

FN=mug-Fs

(25)

式中,Fs為彈簧對非簧載質量的拉力,其大小為

Fs=-ks(z0+zs-teφ)

(26)

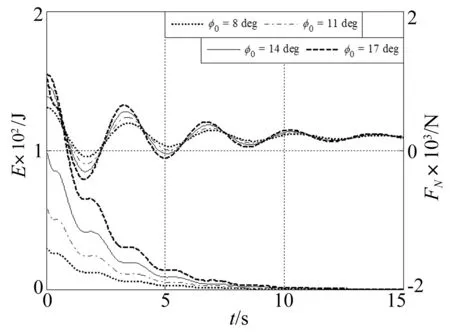

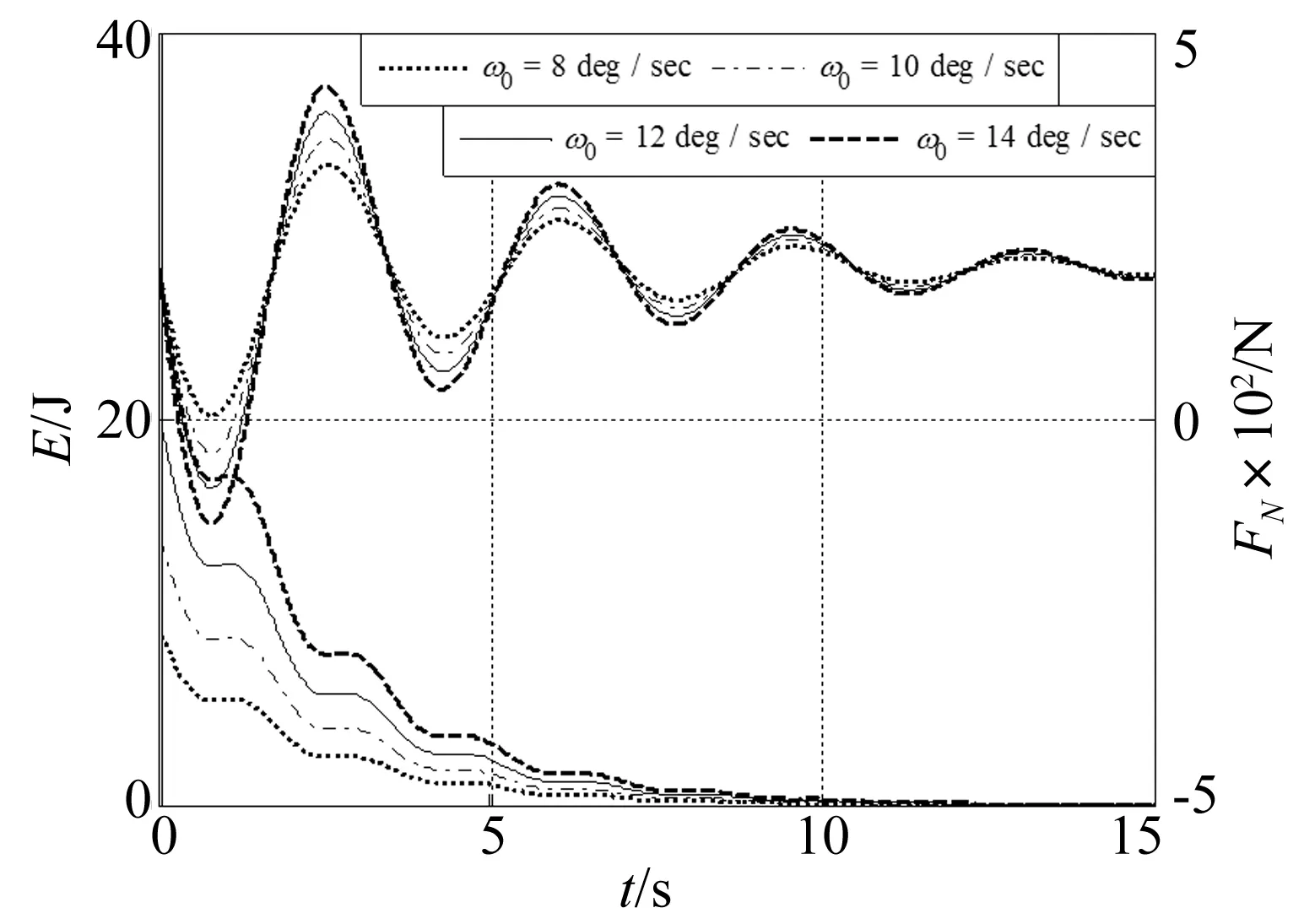

在不同的初始角速度和初始壓縮角度下,系統的總機械能和地面對非簧載質量支持力的變化狀況如圖14和圖15所示:在振幅最大時,地面對非簧載質量的支持力最小。當系統的機械能達到一定上限時,地面對非簧載質量的最小支持力變為零,負值則意味著非簧載質量離地。隨著系統振動過程的進行,系統的總能量逐漸降低,地面對非簧載質量的支持力趨于穩定。

圖14 側翻能量和地面支撐力與初始壓縮角的關系Fig.14 Relation respectively between E, FN and φ0

圖15 側翻能量和地面支撐力與初始角速度的關系Fig.15 Relation respectively between E, FN and ω0

根據圖14和圖15中各曲線的對比,當ω0>10°時,非簧載質量在系統振動的初始時刻對地面的壓力并不為零,但是隨著振動過程的進行,簧下質量最終會被彈簧提起,并離開地面。此時若以輪胎對地面的壓力大小作為側翻的評價指標,將得出錯誤的結果,因此在此情況下,使用載荷轉移作為指標是錯誤的。

綜上可知,系統的機械能越大,非簧載質量離地的可能性則越大,系統所具有的機械能大小在一定程度上決定了車輛是否具有側翻的可能性。而且利用系統的能量作為評價指標,可以避免依賴地面與非簧載質量之間的相互作用力,從而具有普適性。

3.2 側翻能量閾值的定義

車輛側翻能量閾值定義為車輛從水平狀態到發生側翻所需要的最小能量值。能量閾值大小可以通過車輛(準)靜態側翻試驗來確定,例如:側拉試驗、傾斜試驗臺等方式測得;也可以通過測量車輛結構參數,通過計算得到。

根據緩慢傾斜試驗臺的原理,提升過程為準靜態,可以忽略動能的變化,前后勢能之差ΔEp即為車輛從靜態到側翻需要的最小能量。按照現有計算方法[19],可以計算出模型的最大側翻穩定角。根據最大側翻穩定角計算出車輛簧載質量和非簧載質量質心的高度變化,即可得到ΔEp。

將上述方法計算出的勢能之差作為側翻能量閾值時,忽略了輪胎變形對非簧載質量質心高度和整車側傾的影響和懸架變形側傾引起的簧載質量質心高度變化。能量閾值是能量法最關鍵的基本參數,能量閾值大小設置需合理,為了減少上述因素對側翻能量閾值的影響,引入閾值穩定系數λet,其大小由輪胎剛度決定,能量閾值定義為

Et=λetΔEp

(27)

3.3 車輛實時側翻能量計算

3.3.1 虛擬側翻坐標系的定義

在行駛過程中,車輛作為一個整體,具有六個自由度,且每個自由度都有運動。但車輛的側翻只與車輛的側向運動和側傾運動有直接關系。在不轉向的情況下,無論車速多快,車輛都不會發生側翻。利用一般坐標系中的車輛速度計算的車輛動能,會隨著縱向車速、橫擺角速度和俯仰角速度的變化而產生不可預測的誤差。

為減少除了側向速度和側傾角速度以外的速度造成干擾,需要建立一個新的坐標系xe-ye-ze。該坐標系具有與車輛坐標系相同的縱向速度和橫擺角速度,同時又與車身坐標系具有相同的俯仰角速度。則車輛在此坐標系下只具有側向速度和側傾角速度的分量,這也跟乘員在車輛上的直觀感受相符。

3.3.2 側翻能量計算

廣義上來講,車輛所處的姿態和本身的運動決定了車輛的能量大小,姿態與勢能相關,運動與動能相關。在虛擬坐標系中,車輛亦同時具有動能和勢能。動能包括整車的平動動能和簧載質量的轉動動能,勢能為車輛重力勢能和懸架變形儲存的勢能,則總能量為

(28)

(29)

(30)

3.4 能量穩定指標

車輛是一個復雜的非線性系統,不同方向的運動相互影響。例如,車輛縱向運動不會直接導致車輛的側翻,但車輛的縱向運動與橫向運動通過轉向系統耦合在一起,這使得車輛在轉彎時縱向的平動動能轉化為側翻的能量。所以,能量穩定指標需要同時考慮車速和車輪轉角的影響。

在實際行駛中,車輛發生側傾實質上是車輛繞外側輪胎接地點轉動,質心升高,動能轉化為勢能的過程。在此過程中,部分動能還會通過懸架系統的減振阻尼消耗,且側傾速度越快,消耗的能量就越多。綜合考慮上述影響因素,定義一個新的車輛側翻能量穩定綜合評價指標:

(31)

4 能量方法驗證

為了驗證能量方法及穩定指標的正確性,需要利用現有的側翻指標進行驗證,本文選用廣泛采用的LTR因子作為對比進行驗證。

由于能量穩定指標恒為正值,故需要對LTR取絕對值改為:

(32)

在MATLAB中模擬多種工況下的車輛運行狀態,分別利用兩種指標進行判斷和對比。

4.1 轉向緩慢增加工況

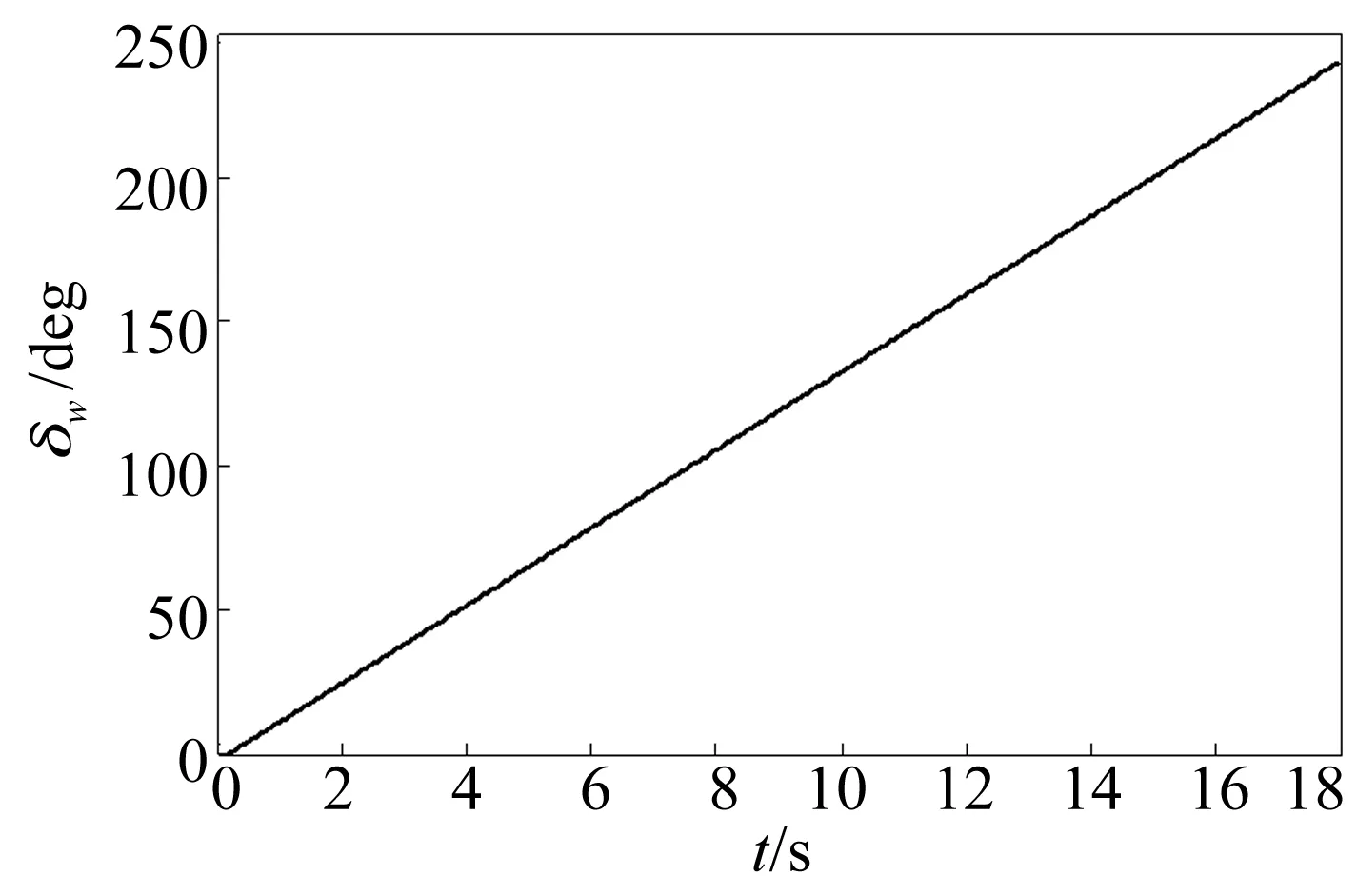

轉向盤穩定增加工況是指方向盤隨著時間不斷增大,直到車輛發生側翻的過程。該工況過程簡單,結果也最直觀。試驗車速設定為60 km/h,轉向盤輸入信號如圖16所示。

圖16 轉向緩慢增加工況輸入Fig.16 Slowly-increasing input

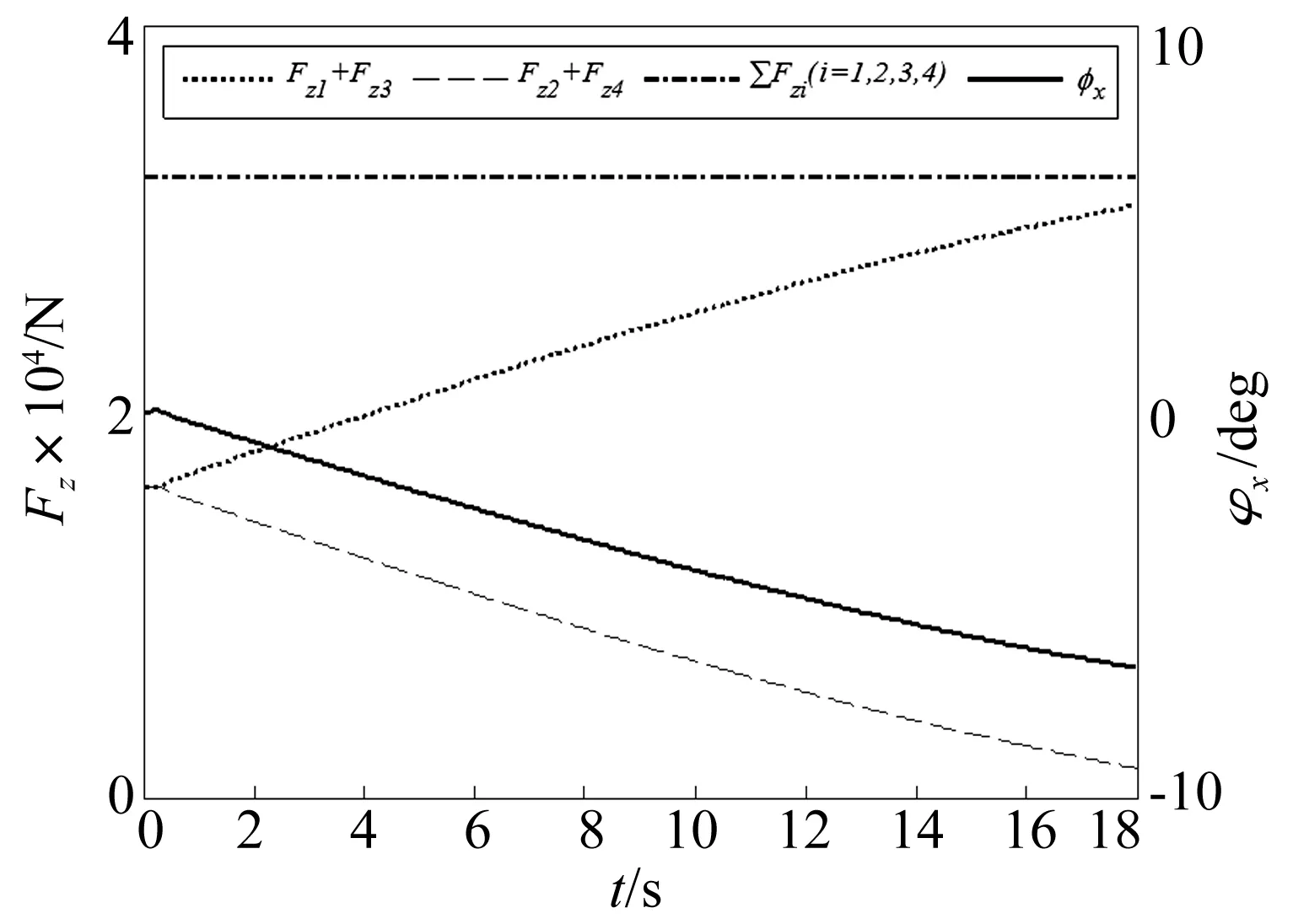

圖17 轉向緩慢增加工況:輪胎壓力與側傾角變化Fig.17 Slowly-increasing: tire force & roll angle

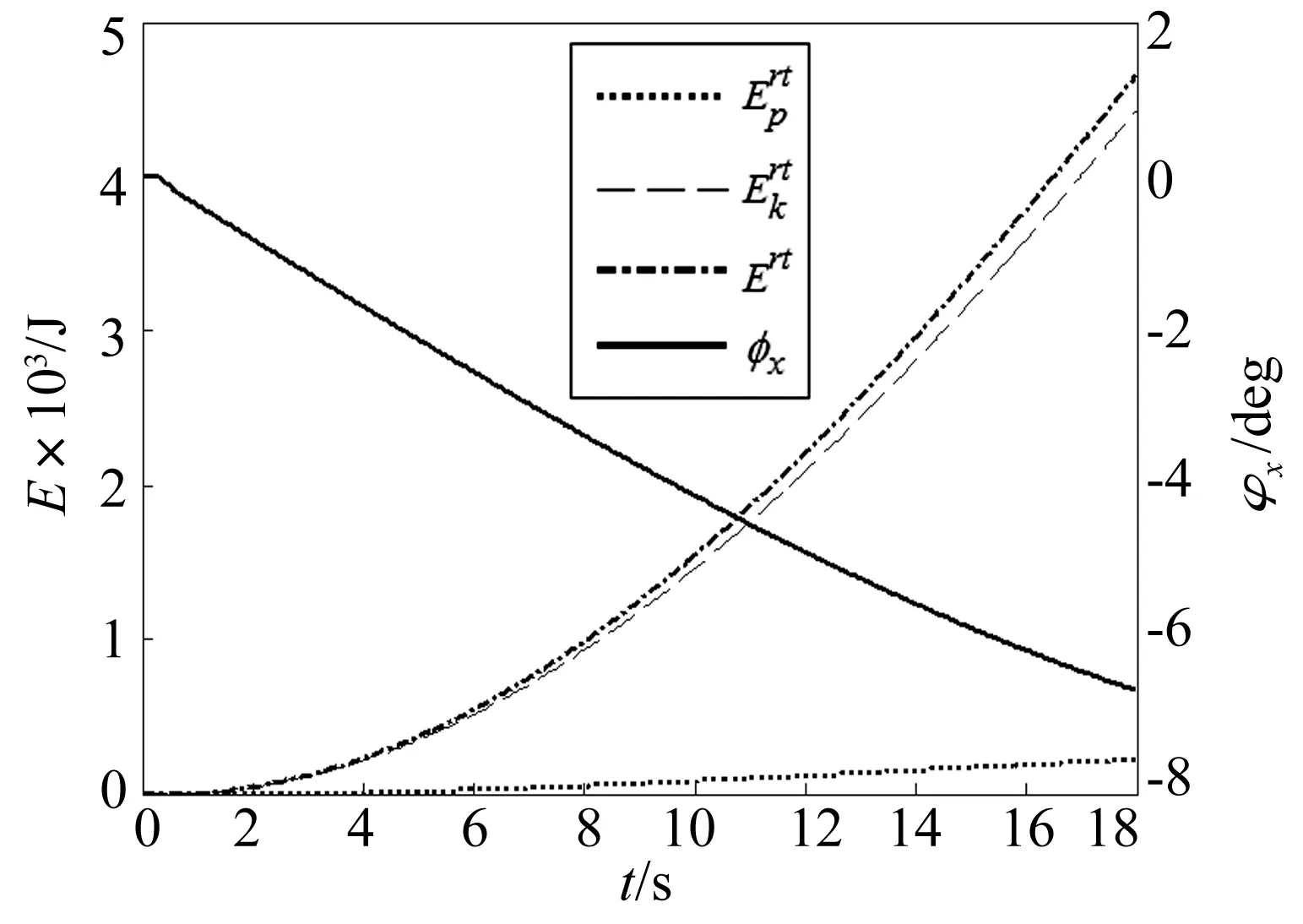

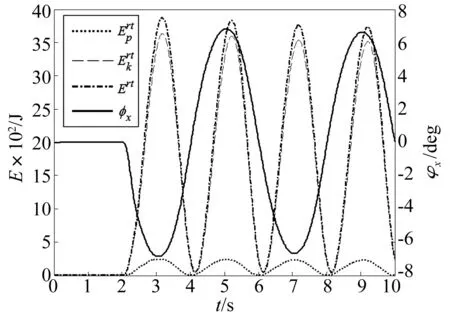

圖18 轉向緩慢增加工況:能量與側傾角變化Fig.18 Slowly-increasing: energy & roll angle

圖19 轉向緩慢增加工況: |LTR|與ρ指標對比Fig.19 Slowly-increasing: the comparison of |LTR| & ρ

對比圖18與圖19可知,在小轉角時,車輛側翻能量值與能量閾值比值較小,將會導致ρ偏小。但由于算式中第二項包含車速-轉向干擾系數,使ρ偏小的情況得到了較好的修正。

由圖19 |LTR|與ρ的對比可知,|LTR|與ρ在小轉角時的重合度較高;在大轉角時,|LTR|的變化率變小,ρ保持較高的增長率;說明ρ在車輛接近側翻時的敏感性比|LTR|高。

4.2 正弦掃描工況

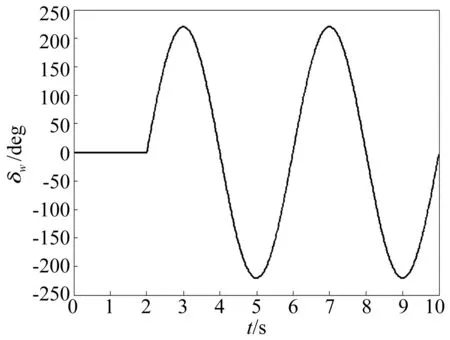

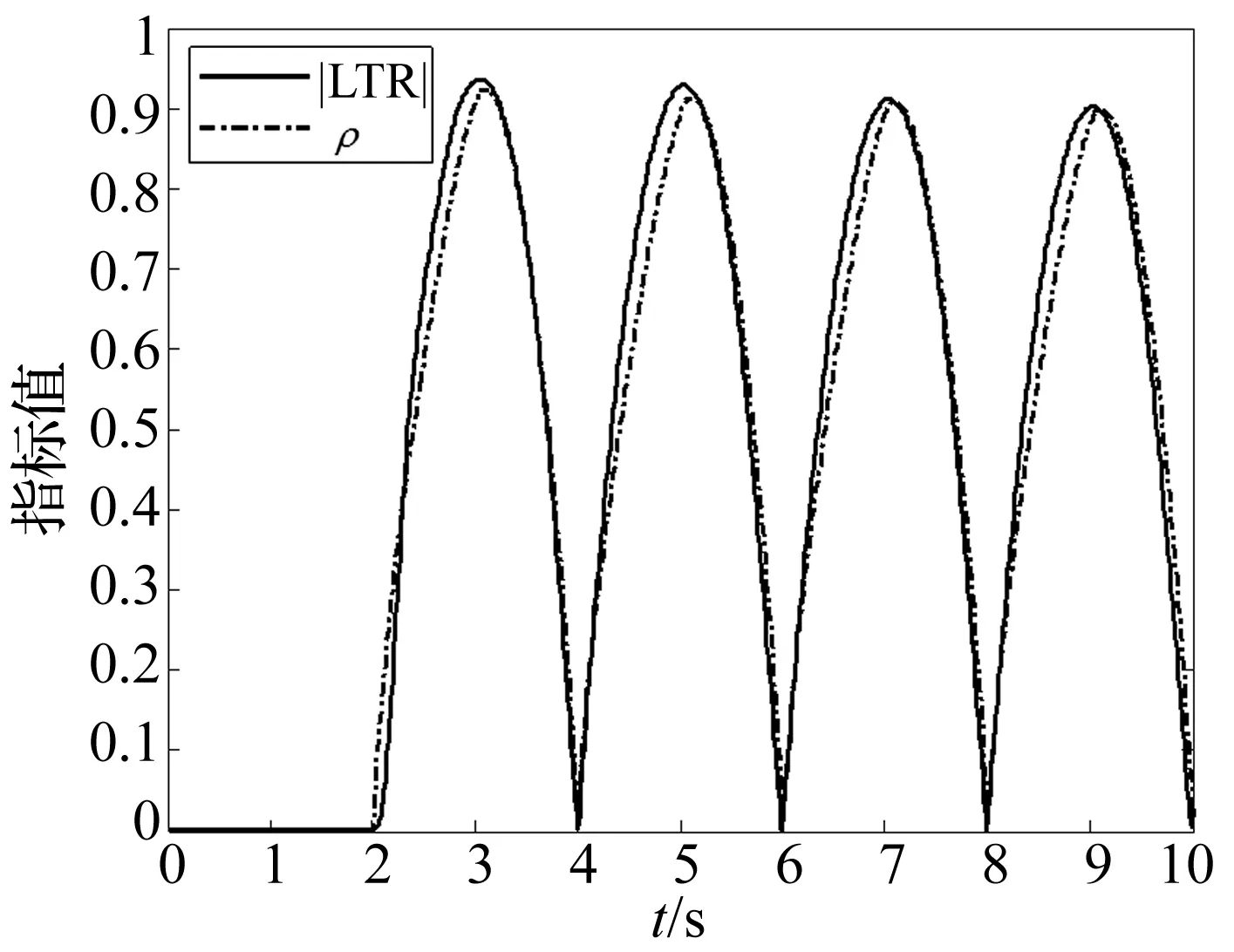

轉向盤正弦掃描輸入工況時,車輛近似于蛇形試驗,模擬車輛連續大角度轉彎時的工況。輸入信號如圖20所示。

圖20 轉向盤正弦掃描輸入Fig.20 Sine swept: steering wheel input

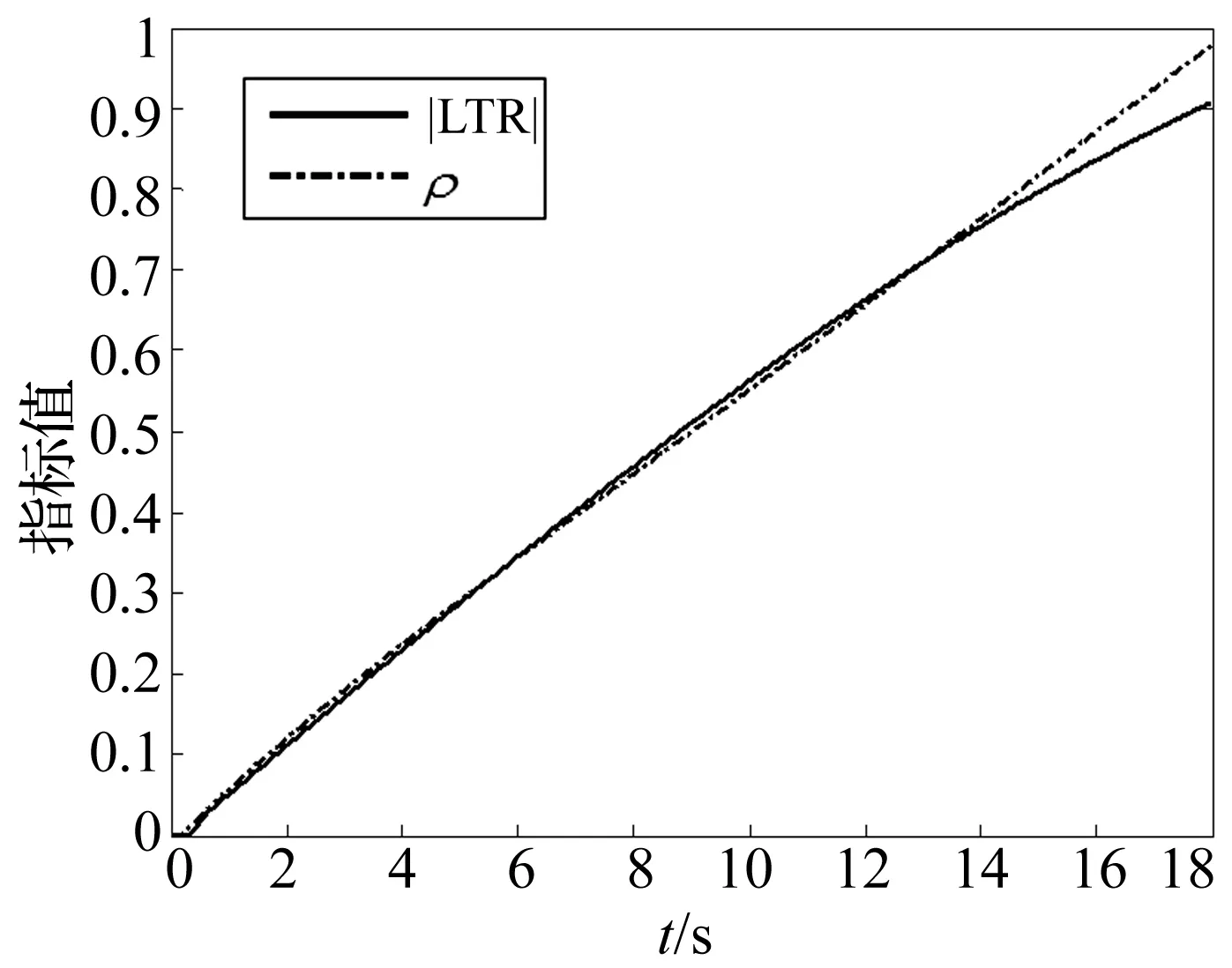

由圖20~圖23可知,在正弦掃描工況下,輪胎壓力值與實時側翻能量值呈正弦變化,|LTR|值與ρ值保持較高的一致性。

圖21 正弦掃描工況:輪胎壓力與側傾角變化Fig.21 Sine swept: tire forces & roll angle

圖22 正弦掃描工況: 側翻能量與側傾角變化Fig.22 Sine swept: rollover energy & roll angle

圖23 正弦掃描工況: |LTR|與ρ指標對比Fig.23 Sine swept:the comparison of |LTR| & ρ

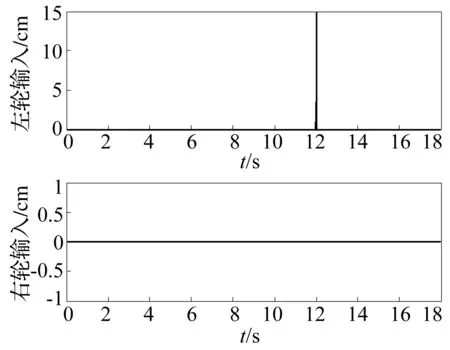

4.3 路面脈沖激勵工況

在轉向穩定增加輸入的情況下,對車輛外側車輪進行脈沖激勵,模擬車輛轉彎過程中受到路面散落的石頭沖擊,路面輸入信號如圖24所示。

圖24 路面脈沖工況: 輪胎輸入Fig.24 Ground impulse:tire input

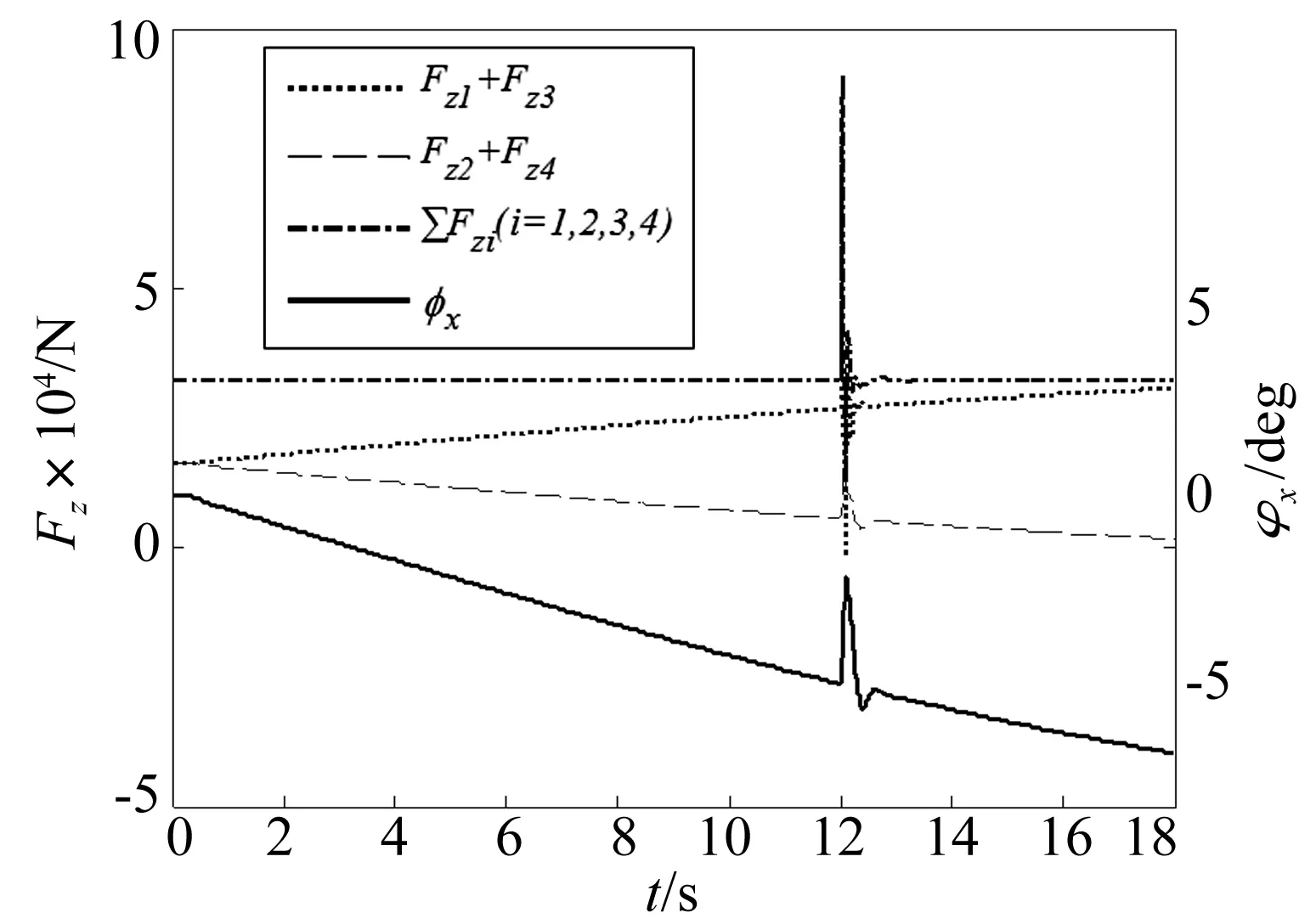

圖25 路面脈沖工況: 輪胎受力與側傾角Fig.25 Ground impulse: tire forces & roll angle

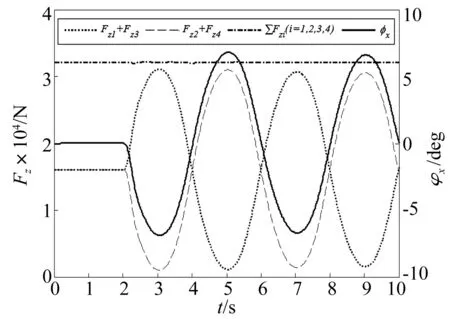

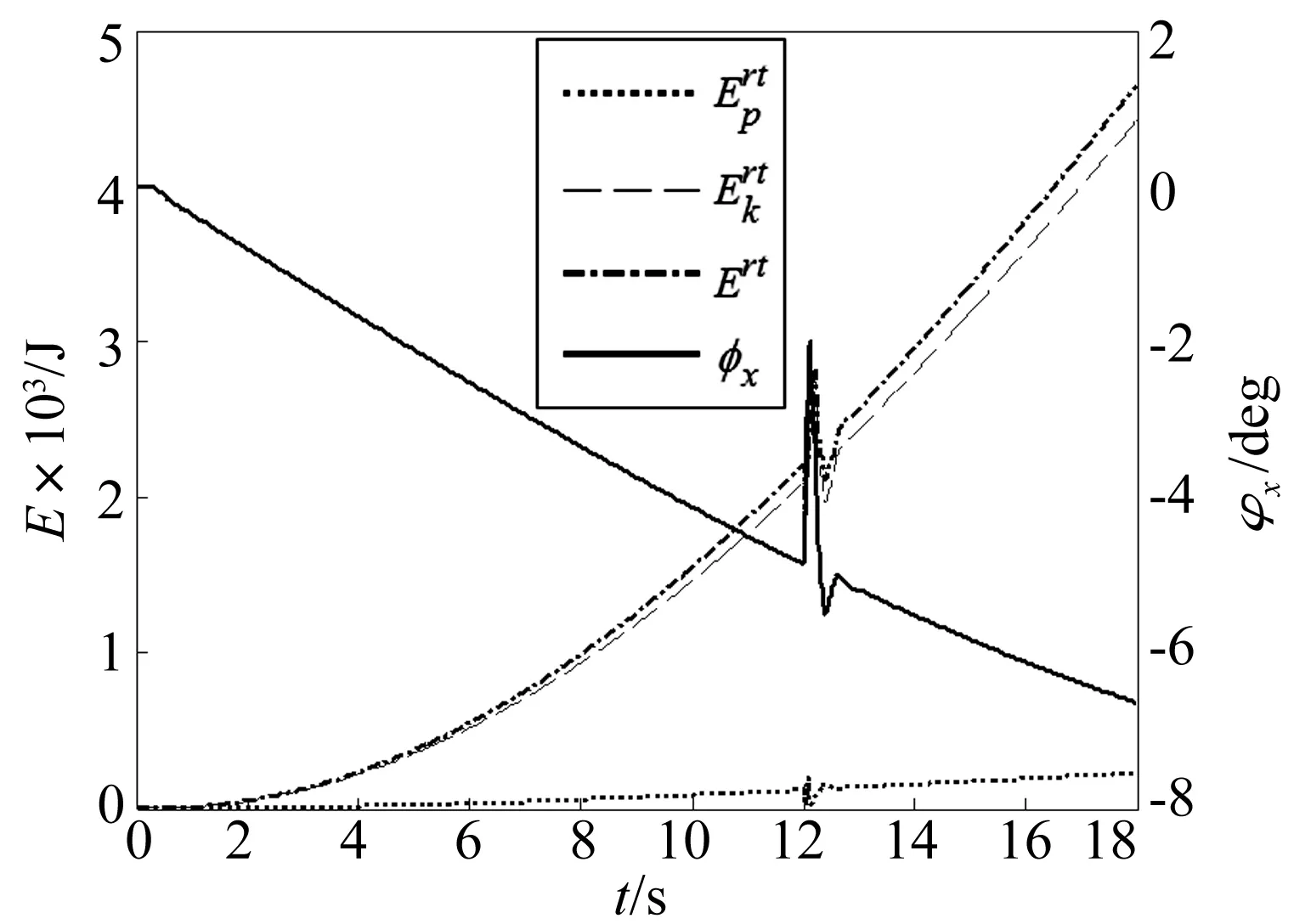

對比圖25和圖26可知,轉向中的車輛外側車輪受到沖擊,兩側車輪的壓力同時增加;車輛的側翻能量減小;車身側傾角變小,車身具有回正趨勢。

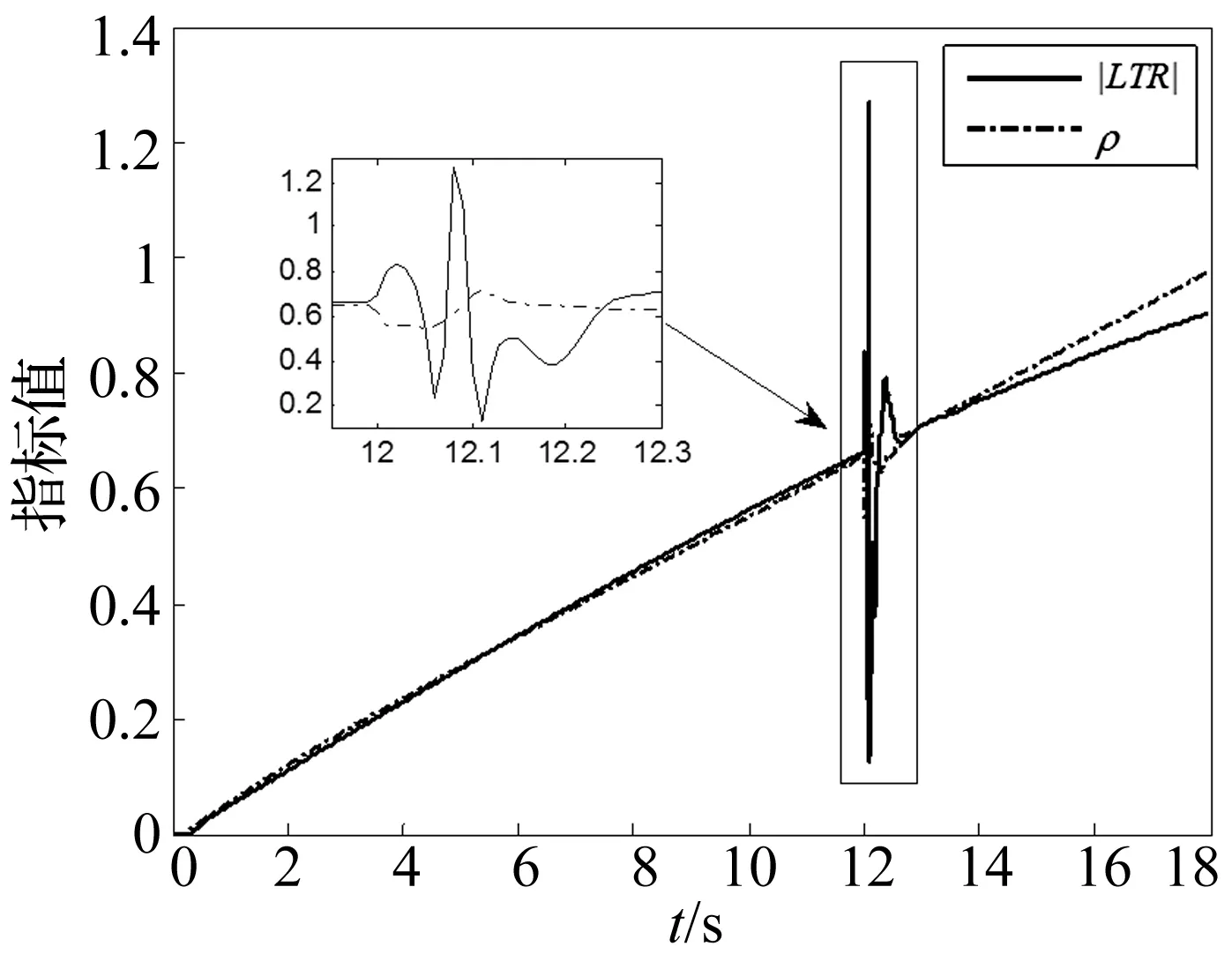

由圖27可知,在外車輪胎脈沖激勵下,|LTR|值發生突變,瞬時值由0.661突變到1.268;ρ值則發生較小的變化,從0.655降低到0.547。而實際車輛在轉彎時,外側車輪受到地面沖擊,往往使車輛側傾趨勢得到遏制,故ρ值的變化更加符合實際情況。

通過以上工況的仿真結果,證明能量法可以滿足傳統LTR算法的應用范圍,還可以在一些LTR算法失效的情況下仍然適用。

圖26 路面脈沖工況: 能量與側傾角Fig.26 Ground impulse: energy & roll angle

圖27 路面脈沖工況: |LTR|與ρ值對比Fig.27 Ground impulse: the comparison of |LTR|& ρ

5 結 論

本文基于能量方法對車輛的側翻穩定性進行了研究,詳細推導并建立了復雜的非線性整車模型,分別按照國家標準和國際標準進行了實車試驗。根據實車的參數,在不同試驗工況下,對模型進行了仿真,將試驗數據與仿真結果進行對比,兩者吻合程度較高,驗證了模型的正確性。

在能量方法的基礎上,推導并提出了實時能量儲備系數和車速-轉向干擾系數的概念,進行了詳細的討論。提出了車輛側翻能量穩定指標的概念,并給出了能量穩定指標的算法。通過多工況下的模型仿真,對比橫向載荷轉移率|LTR|和側翻能量穩定指標ρ的吻合程度,驗證了能量方法的正確性。通過模擬車輛轉彎受到沖擊的工況,驗證了橫向載荷轉移率的局限性和能量法的適用性,證明能量法的使用范圍更廣泛。

[1] National Highway Traffic Safety Administration. Traffic safety facts 2013: a compilation of motor vehicle crash data from the fatality analysis reporting system and the general estimates system[R]. Washington DC: NHTSA,2013.

[2] GILLESPIE T D. Fundamentals of vehicle dynamics [M]. New York:SAE International, 1992.

[3] 祝軍, 李一兵. 汽車側翻和滾翻事故建模研究[J]. 汽車工程,2006,28(3):254-258. ZHU Jun, LI Yibing. A research on the modeling for vehicle rollover and turnover accident[J]. Automotive Engineering, 2006, 28(3): 254-258.

[4] RAKHJA S, PICHE A. Development of directional stability criteria for an early warning safety device [R]. SAE Paper, 1990:902265.

[5] TRENT V, GREENE M. A genetic algorithm predictor for vehicle rollover[R]. IECON02, IEEE 28th Annual Conference, 2002.

[6] CHEN B, PENG H. Differential-braking-based rollover prevention for sport utility vehicles with human-in-the-loop evaluations[J]. Vehicle System Dynamics, 2001, 36(4/5): 359-389.

[7] PRESTON-THOMAS J, WOODROOFFE J H F. A feasibility study of a rollover warning device for heavy trucks[R]. Transport Canada Publication, 1990.

[8] DAHMANI H, CHADLI M, RABHI A, et al. Vehicle dynamic estimation with road bank angle consideration for rollover detection: theoretical and experimental studies[J]. Vehicle System Dynamics, 2013, 51(12): 1853-1871.

[9] ZHANG Nong, DONG Guangming, DU Haiping. Investigation into untripped rollover of light vehicles in the modified fishhook and the sinemaneuvers, part I: vehicle modelling, roll and yaw instability [J]. Vehicle System Dynamics, 2008, 46(4): 271-293.

[10] CHOI S B. Practical vehicle rollover avoidance control using energy method[J]. Vehicle System Dynamics, 2008, 46(4): 323-337.

[11] ROSE N A, FENTON S J, BEAUCHAMP G, et al. Analysis of vehicle-to-ground impacts during a rollover with an impulse-momentum impact model[C]//Detroit:SAE 2008 World Congress,2008.

[12] VERMA M K, GILLESPIE T D. Roll dynamics of commercial vehicles [J]. Vehicle System Dynamics, 2007, 9(1): 11-17.

[13] CHEN B C, PENG H. Rollover warning for articulated heavy vehicles based on a time-to-rollover metric [J]. ASME Journal of Dynamic Systems, Measurement and Control, 2005, 127(3), 406-414.

[14] WU Xinye, GE Xiaohong, HUANG Hongwu. Study on vehicle rollover avoidance[C]// 2010 International Conference on Measuring Technology and Mechatronics Automation,2010.

[15] 金智林, 翁建生, 胡海巖. 汽車側翻預警及防側翻控制[J]. 動力學與控制學報, 2007, 5(4): 365-369. JIN Zhilin, WENG Jiansheng, HU Haiyan. Rollover warning and anti-rollover ontrol for automobile[J]. Journal of Dynamics and Control, 2007, 5(4): 365-369.

[16] 左曙光,張浩鵬,趙愿玲,等. 汽車驅動輪與從動輪胎面自激振動對比研究[J]. 振動與沖擊, 2014, 33(19): 17-21. ZUO Shuguang, ZHANG Haopeng, ZHAO Yuanling, et al. Tread self-excited vibration of a car’s driving wheel and driven wheel[J]. Journal of Vibration and Shock, 2014, 33(19): 17-21.

[17] 汽車操縱穩定性試驗方法: GB/T 6323—2014 [S].中國國家標準化管理委員會,2014.

[18] Passenger cars-test track for a severe lane-change manoeuvre-part 1: double lane-change:ISO 3888-1[S]. Britsh: ISO, 1999.

[19] 陳耀明,張滿良. 汽車靜態側翻穩定角的計算方法[J].汽車技術, 1994(4): 6-11. CHEN Yaoming, ZHANG Manliang. A method of calculating the steady-state limit angle for vehicle[J]. Automobile Technology, 1994(4): 6-11.

A study on vehicle rollover-stability dynamics based on the energy approach

HUANG Mingliang1, ZHENG Minyi2, ZHANG Bangji1, ZHANG Nong2, CHEN Shengzhao1

(1. State Key Laboratory of Advanced Design and Manufacture for Vehicle Body, Hunan University, Changsha 410082, China;2. School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, China)

The energy approach was applied to study the vehicle rollover-stability. A new comprehensive evaluation method for vehicle rollover-stability was proposed. In order to study the methodology, a 10-DOF vehicle model with nonlinear characteristics was presented. The comparison of vehicle road test and simulations with vehicle model verifies that the model is correct. The rollover-stability index was provided: By calculating the ratio of real-time energy reserve and rollover energy threshold, the rollover energy reserve coefficient (RERC) could be deduced. And the velocity-steering interference coefficient (VSIC) was defined by integrating the vehicle velocity and the steering angle. After then, the comprehensive evaluation index of vehicle rollover stability, which contains the vehicle velocity, roll angle velocity, roll angle, and tire steering angle was established. Furthermore, the presented method was compared with the other vehicle rollover-stability evaluation methods by different situation simulation experiments. The result shows that the presented method is correct and applicable.

rollover-stability; dynamic model; energy threshold; energy stability index

國家自然科學基金項目(51175157)

2016-03-17 修改稿收到日期:2016-05-19

黃明亮 男,碩士生,1990年4月生

張農 男,教授,博士生導師,1959年6月生

U461

A

10.13465/j.cnki.jvs.2016.24.027