基于熱應力腐蝕原理的換熱器失效分析

閆保秋 才春祥 劉文彬 李俊林 陳 軒 楊劍鋒 陳良超

(1.中國石油四川有限責任公司;2.北京化工大學)

基于熱應力腐蝕原理的換熱器失效分析

閆保秋*1才春祥1劉文彬2李俊林2陳 軒2楊劍鋒2陳良超2

(1.中國石油四川有限責任公司;2.北京化工大學)

通過對某廠硫磺回收裝置尾氣加熱器的腐蝕形貌進行檢測,利用超聲波檢測并結合生產工藝對該換熱器發生失效開裂的原因進行了分析探討。結果表明,該換熱器失效的主要原因是熱應力腐蝕開裂,因為進料溫度急劇升高,從而使得換熱器內部穩定溫度體系發生了改變,最終導致換熱器發生熱應力開裂。

換熱器 熱應力 腐蝕 開裂

管殼式換熱器由殼體、管束、管板及管箱等組成,在設計上往往有結構不連續處,導致存在一定的溫差應力。當溫差應力較高時,尤其是在結構不連續處(應力集中處)最易發生破壞,如殼體的變形、管子與管板之間拉脫,嚴重時會導致材料的斷裂。因此,換熱器在設計和運行保養時,要特別注意結構突變處的應力消除工作。尤其是高溫換熱器,溫差應力對于換熱器的破壞會更為明顯與直接。目前,國內關于換熱器腐蝕開裂的研究比較多,而對于熱應力腐蝕開裂的研究則較少,因此筆者對熱應力腐蝕開裂的分析探討具有一定的實際意義。

1 設備及腐蝕情況

某廠硫磺回收裝置尾氣加熱器E-305為Ⅱ類壓力容器,其工藝參數(管程/殼程)為:

介質 煙氣/尾氣

設計溫度 450/420℃

操作溫度 420/400℃

設計壓力 0.35/0.20MPa

操作壓力 0.10/0.05MPa

材料 Q245R/Q245R

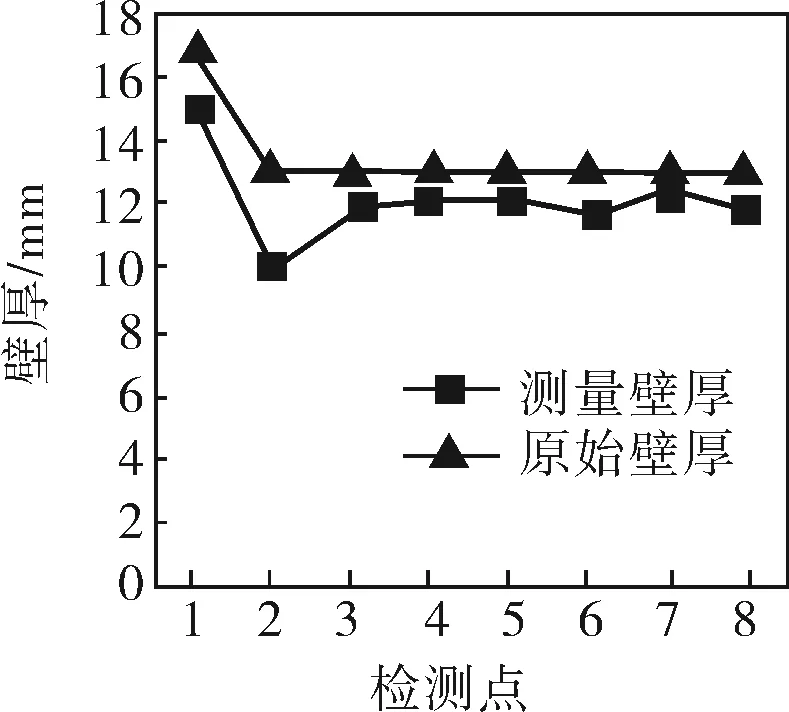

在全廠大檢修期間,檢修硫磺回收裝置時,發現尾氣加熱器已發生腐蝕斷裂。分別通過宏觀檢測和超聲波對尾氣加熱器及其附屬管線進行檢測,結果如下:管線外防腐涂層局部脫落失效,外表面金屬整體腐蝕輕微均勻;尾氣加熱器南側法蘭焊縫連接處泄漏穿孔(圖1),長度約300mm;超聲波檢測(檢測點如圖2所示)表明管線和加熱器已經發生了均勻的整體腐蝕,同時存在明顯的局部腐蝕減薄(圖3)。

圖1 換熱器斷口照片

圖2 超聲波檢測點示意圖

圖3 管線腐蝕減薄對比

2 腐蝕分析

2.1介質成分

硫磺回收裝置原料為由胺液再生、酸性水汽提等裝置來的酸性氣,含有H2S(58.98%)、CO2(36.53%)等腐蝕性介質,酸性氣進燃燒爐后還會生成SO2等腐蝕性介質。在這些介質的復合作用下,硫磺回收裝置中的高溫部位會形成高溫硫化腐蝕,在低溫部位會形成濕H2S環境腐蝕,在含有SO2介質的設備和管道中還有可能發生硫酸露點腐蝕。

2.2腐蝕機理

通過斷口形貌分析和對該換熱器操作工況的深入了解,初步判斷換熱器失效的主要原因是溫度的劇烈變化導致換熱器內部體系失衡,溫度應力急劇增大,加之其他腐蝕因素的促進作用,最終導致了該換熱器腐蝕。

2.2.1熱應力腐蝕

目前,學術界普遍認為管板與管束及殼體連接處存在的熱應力,是導致換熱器失效的主要因素。先后有學者從管板(包括與之相連的換熱管與殼體)的溫度場、熱應力場進行了分析。冷紀桐提出了“表面熱效應”減小,并使管板厚度方向的溫度梯度均勻化的方法[1]。郭崇志和周潔的研究表明,在殼體軸向遠離管板區域的熱應力分布均勻,在靠近管板處軸向熱應力出現較大變化[2]。在管板與殼體連接區域,沿著從管箱側到殼程側的管板厚度方向,應力分布從三向壓縮變成三向拉伸。此時管板軸向高溫熱膨脹量相對大于或逐漸趨近于材料的屈服極限。同時,在高溫工況下,材料的疲勞極限將極大的降低,熱應力引起的拉伸應力最終導致該換熱器失效、破裂。

2.2.2高溫硫腐蝕

工藝流程表明,酸性氣燃燒后(主要成分為硫化物)應通過該尾氣換熱器。硫化物的物理特性決定了它在高溫環境下會對設備造成均勻腐蝕,使設備發生減薄。而且高溫硫腐蝕會隨著溫度的升高而加劇。通常溫度越高,介質硫含量越大,高溫硫腐蝕的腐蝕速率越大,通常在溫度高于240℃時,腐蝕會迅速加劇。

影響高溫硫腐蝕的另外一個重要因素是流速,流速越大,腐蝕速率越大。

2.2.3SO2+O2+H2O腐蝕環境

設備襯里的存在可以有效防止過程氣的腐蝕。但當襯里由于高溫剝落時,過程氣會竄入襯里內層,與設備金屬本體直接接觸,從而導致設備發生局部腐蝕。同時由于SO2易被氧化成SO3,而SO3遇水生成H2SO4蒸汽,而蒸汽狀態的H2SO4極易造成設備腐蝕穿孔。

3 結論及建議

3.1在E-305進口處管線上增加一處緩蝕劑注入點,持續加入緩蝕劑,緩和換熱器內部的酸性腐蝕環境,減輕酸性離子對管壁和殼體的腐蝕程度。

3.2建議在換熱器入口處增設高溫報警器,并安裝電磁安全閥,一旦溫度超過警戒值,可以及時進行隔斷,確保換熱器的安全。

3.3原換熱器材料為普通碳鋼,建議選擇具有耐高溫性能的不銹鋼材料,如12%Cr(410、410S、405SS)、304SS等材料。條件允許可在管束和殼體內表面增涂防腐涂料來增強耐腐蝕性能。

3.4應用北京化工大學開發的在線腐蝕檢測系統,可以對換熱器內部的腐蝕情況進行實時監測(主要通過內部放置的腐蝕探針來實現),同時應用RBI理論系統,對裝置風險等級進行分類,提前預警腐蝕風險的發生,并采取相應的措施。

[1] 冷紀桐. 某固定管板式換熱器的溫度場與熱應力分析[J]. 北京化工大學學報, 2004, 31(2): 104~107.

[2] 郭崇志,周潔. 固定管板式換熱器的溫差熱應力數值分析[J]. 化工機械, 2009, 36(1): 41~45.

*閆保秋,男,1963年4月生,工程師。四川省彭州市,611930。

TQ051.5

B

0254-6094(2016)05-0687-02

2015-12-12,

2016-02-26)