不同形式P92釬焊接頭蠕變損傷有限元模擬

史建蘭 張偉亞 羅 云 金有海

(中國石油大學(華東) a. 機電工程學院; b. 化學工程學院)

不同形式P92釬焊接頭蠕變損傷有限元模擬

史建蘭*a張偉亞b羅 云b金有海b

(中國石油大學(華東) a. 機電工程學院; b. 化學工程學院)

基于有限元軟件研究一系列鎳基平板釬焊接頭的蠕變損傷和蠕變斷裂,同時對蠕變壽命進行了預測。考慮了由制造產生的殘余應力,服役過程中的熱應力和機械應力,利用FORTRAN語言,基于Norton公式和延性耗竭模型編寫子程序計算蠕變損傷,評估不同接頭形式對殘余應力和蠕變損傷的影響。結果表明,殘余應力主要產生在不連續部位,同時蠕變損傷急劇累積,加速裂紋萌生和斷裂。增加搭接面積可在一定程度上增加接頭壽命。

接頭形式 釬焊 蠕變損傷 有限元

鎳基釬焊接頭以其良好的蠕變特性廣泛應用于高溫環境中,釬焊接頭制造精度高,操作簡單,在緊湊高效型換熱設備中大量應用[1]。釬焊接頭是斷裂的薄弱部位,是分析研究的重點[2]。釬焊接頭在承受外載時要具備和母材相同的承載能力。影響接頭強度的因素包括:材料環境、材料表面狀況、不同熱膨脹系數、釬焊溫度及接頭形式等[3]。其中,接頭形式影響較大。對接接頭受力均勻,節省材料,結構較輕,廣泛應用于焊接結構[4]。在釬焊結構中,多數情況釬料金屬的強度低于母材的強度,難以達到和母材同等的強度,同時難以保證對準和釬縫均勻。T形接頭和偏角接頭同樣難以滿足等強度設計。平板釬焊接頭可以通過增加接觸面積,即搭接接頭來保證等強度[5]。

接頭形式對釬焊結構強度的影響不可忽視。王穎等采用有限元模擬接頭形式對殘余應力的影響,發現不同的接頭形式可以產生不同的殘余應力[6]。宋冬利等研究了不同搭接接頭形式、膠粘劑毛邊和拉伸剪切強度的測試方法對拉伸剪切強度的影響[7]。試驗結果表明:降低應力集中、采用剝離應力小的接頭形式可有效提高膠接強度。蘆新建研究了焊接接頭形式對CO2焊未焊透的影響,從而確立合理的接頭形式和坡口尺寸[8]。釬焊后,接頭處產生較大的殘余應力,對蠕變損傷有較大的影響[9],蔣文春等針對釬焊板翅結構做了大量研究,但是接頭形式對板翅結構蠕變的影響研究尚不明確[10]。

筆者通過有限元模擬一系列常見平板釬焊接頭,研究不同形式接頭的受力情況、蠕變及其損傷分布。考慮由于制造產生的殘余應力,工件運行過程中的熱應力,機械載荷對工件受力和蠕變的影響。

1 蠕變損傷模型

蠕變本構方程遵循Norton方程:

(1)

式中B、n——與溫度相關的常數;

σ——應力,MPa。

P92和BNi-2在600℃下的蠕變常數可參考文獻[11],筆者基于延性耗散模型定義一個蠕變損傷參數:

(2)

(3)

其中σm為靜水壓力(平均主應力),εf為單軸蠕變失效應變。

2 有限元模型

采用ABAQUS有限元模型軟件來模擬。首先,模擬由制造產生的殘余應力,運行過程中的熱應力和機械應力;然后,蠕變損傷情況通過編譯子程序來得到;最后,討論接頭形式對蠕變損傷的影響。

2.1試樣幾何尺寸和網格劃分

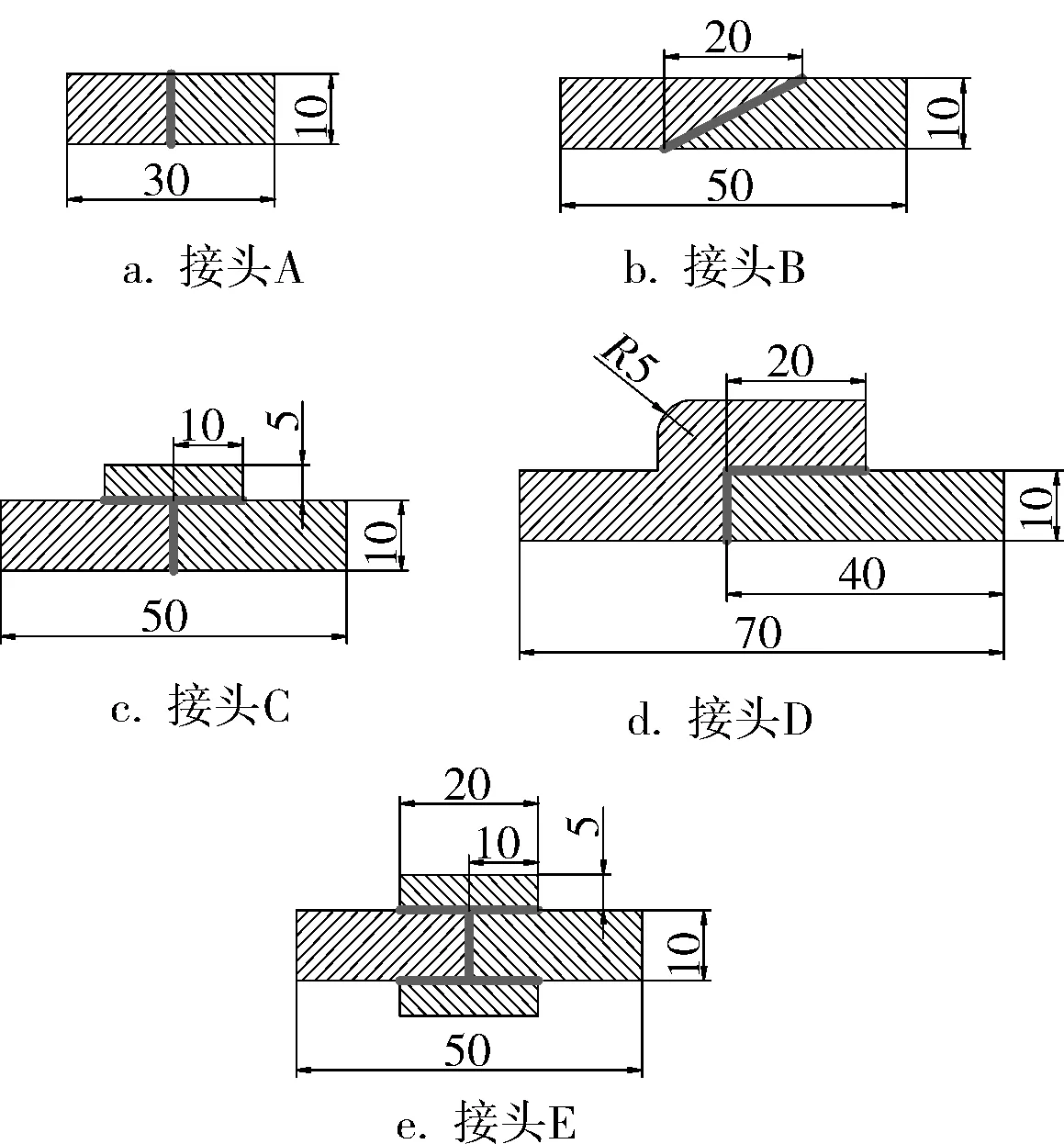

釬焊接頭形式多樣,圖1為一系列常用平板釬焊接頭幾何尺寸,釬焊層厚度為0.05mm。釬焊接頭的網格劃分單元類型為C3D8R,為計算準確,單元數控制約為40 000個。接頭形式按照順序依次用接頭A、B、C、D、E來命名。

圖1 平板釬焊接頭幾何尺寸

2.2蠕變和蠕變損傷分析

釬焊殘余應力計算后,將平板釬焊接頭左部固定,右部施加100MPa的機械載荷。蠕變過程基于殘余應力和機械載荷共同影響,初始蠕變時間設定為100 000h。蠕變速率基于公式(1),蠕變損傷依照延性耗散模型(式(2)和式(3))。通過編譯子程序USDFLD實現蠕變損傷的計算。

2.3釬焊殘余應力分析

釬焊過程中,試樣首先被加熱到850℃,保持30min,減少溫度梯度。然后加熱到釬焊溫度1 050℃,保持30min。最后試樣在加熱爐中空冷至常溫。釬焊后,會產生較大的殘余應力,對蠕變損傷也會有很大的影響。由于釬焊層特別薄,在幾十微米范圍內,因此無法通過實驗來測試它的殘余應力。

通過有限元方法來模擬釬焊過程中產生的殘余應力。在1 050℃,試樣處于無應力狀態。殘余應力產生在試樣從1 050℃ 降至 20℃過程中,假設總應變可以分為3個部分,具體表達式為:

(4)

3 結果和討論

3.1應力分析

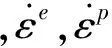

工件在高溫下運行要受到3種應力的作用,制造過程中的殘余應力,熱應力和機械載荷。圖3為各個釬焊接頭的初始合應力狀態。通過圖3a,可以發現接頭整體受力均勻,只有在局部位置有些許差異,平均應力約為100MPa,等于被施加的機械載荷100MPa。圖3b表明,接頭B的合應力狀態和殘余應力狀態有很大不同,母材處最大主應力為107MPa,釬焊層部位最大主應力為29.7MPa。接頭D的應力狀態處于一個非平衡狀態,圖3d表明在接頭底部主要為拉應力,接頭上部在不連續部位產生132MPa的壓應力。相對接頭D,接頭E結構對稱,其最大拉應力出現在搭接金屬與接頭接觸的開始位置,如圖3e所示。接頭C在上述接頭設計中應力狀態最差,最大拉應力達到276MPa。綜上,可以發現,上述接頭應力狀態均未超過屈服狀態。接頭B的受力狀態最好,接頭C應力集中最明顯,應該避免在接頭內部增加搭接面積。

圖3 平板釬焊接頭最大應力情況

3.2蠕變損傷分析

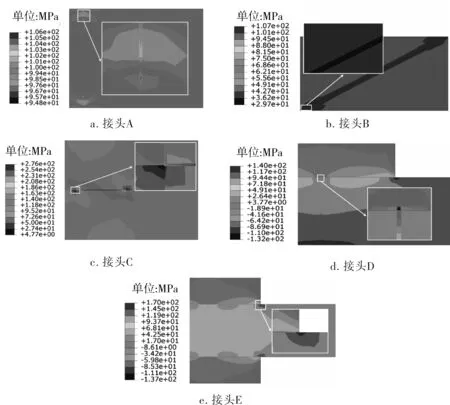

圖4為各個釬焊接頭在10 000h下的蠕變損傷。對接頭A,最大蠕變損傷為0.179,出現在釬料位置,這也表明裂紋將會在釬料處萌生。對接頭B,損傷分布較為均勻,主要分布在釬料處,在幅值上與接頭A類似。由于接觸面突變,接頭C在10 000h已然產生了蠕變裂紋,如圖4c所示。接頭D的最大蠕變損傷為0.226,出現在對接部位下半部,比接頭A和B的損傷都大。接頭E的最大損傷為0.450,出現在搭接材料與接頭接觸處,如圖4e所示。接頭對接部位是真正承載部位,對接部位的最大蠕變損傷為0.148,在上述接頭總蠕變損傷最小。接頭C的蠕變損傷已經達到0.990,表明在10 000h裂紋已經萌生。在應力分析中,接頭C的應力集中也是最大,表明蠕變損傷和受力狀態有關。

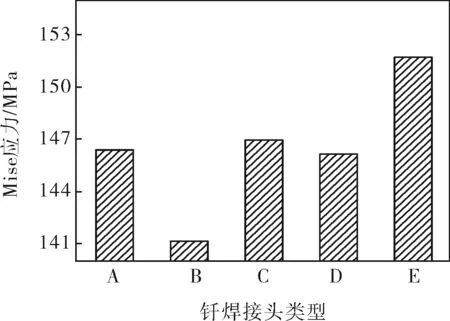

圖5為10 000h下各接頭釬縫位置最大Mises應力。可以看出蠕變現象的存在,應力松弛現象也隨之發生,在10 000h狀態下,各個接頭的最大應力狀態大小接近,差別不大,但是各個接頭的損傷情況差異很大,可以從蠕變本構方面考慮。

圖5 不同釬焊接頭10 000h時刻Mise應力

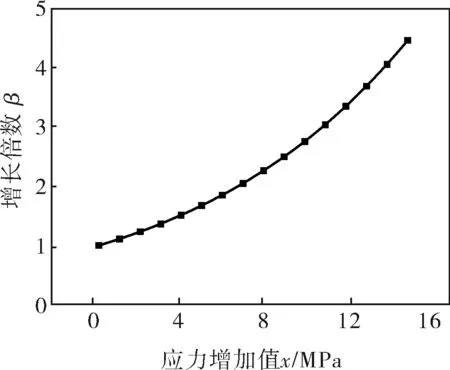

以140MPa為基數,設定增長倍數為β,應力增加值為xMPa。則:

(5)

釬料的蠕變指數n為14.75[11], 則β與增加應力的關系曲線如圖6所示。可以看出,隨著應力的增加,蠕變速率快速增加,裂紋萌生時間縮短。當應力相差為10MPa時,蠕變速率相差2.77倍。因此,這種高應力下的蠕變敏感性增加,準確地預測蠕變規律與擬合參圖數密切相關。

圖6 增長倍數與應力關系曲線

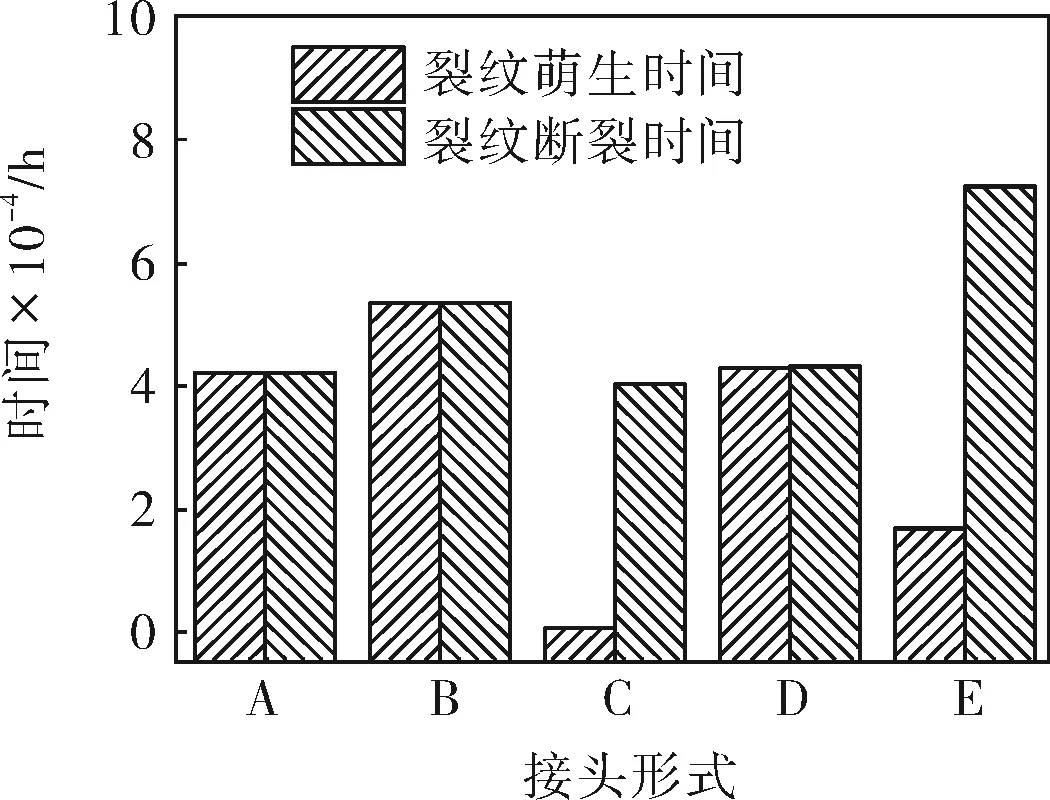

3.3裂紋擴展與壽命預測

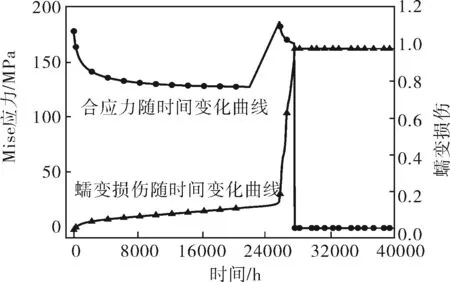

當蠕變損傷達到0.990,材料單元默認為失效,單元應力與損傷變化曲線如圖7所示。各個平板釬焊接頭的蠕變裂紋萌生和斷裂時間柱狀圖如圖8所示。平板釬焊接頭A,蠕變裂紋萌生時間為41 809h,蠕變斷裂時間為41 812h,從裂紋萌生到完全斷裂僅為3h(由于對接接頭受力均勻)。接頭B在53 168h完全斷裂,和接頭A類似,不同的是,接頭壽命得到了延長。由于應力集中,接頭C在366.4h就發生了蠕變裂紋萌生,蠕變斷裂時間相對接頭A也縮短為40 053h,因此,這種接頭C是不合理的。接頭D雖然增加了搭接面積,可是由于受力不均勻,蠕變損傷先出現在對接部分下半部,當對接接頭完全斷裂后,搭接接頭對整個接頭的承載能力有限,認為接頭失效。因此,搭接對蠕變壽命的增加并不明顯,蠕變裂紋萌生時間為42 605h,蠕變斷裂時間為42 858h。接頭E是一種較為理想的接頭形式,裂紋萌生時刻16 530h(裂紋萌生的位置為搭接位置初始接觸處),在72 135h,裂紋擴展到對接部位,整個接頭斷裂。綜上,接頭E是一種理想的形式。

圖7 單元應力與損傷變化曲線

圖8 不同接頭裂紋萌生與斷裂時間

3.4討論

應力集中和應力分布不均都會加速蠕變損傷。接頭A是對接接頭具有代表性的一種形式,但是在抗蠕變方面并不是最好的形式。接頭B通過角度偏移一定程度上增加了釬焊面積,一定程度上延長了蠕變壽命。接頭C在上述所有接頭中對蠕變的抵抗是最差的。接頭D增加搭接面積,延長了蠕變壽命,但是受力不均。

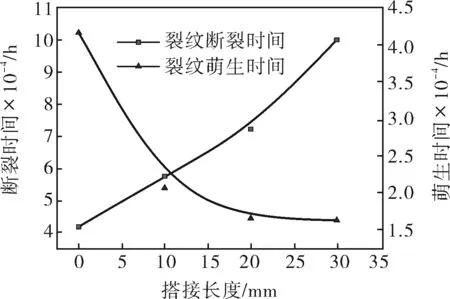

為了討論搭接長度對蠕變壽命的影響,接頭形式E在不考慮殘余應力情況下重新設計為不同的搭接長度。搭接長度初步定為0、10、20、30mm。預測壽命隨時間變化的關系圖線如圖9所示,隨著搭接長度的增加,蠕變斷裂的時間增加,而裂紋萌生的時間減小當搭接長度為0mm時,接頭退化為對接接頭A,蠕變斷裂和裂紋萌生的時間均為41 626h。隨著搭接長度的增加,蠕變斷裂時間近似線性增加,說明搭接長度在增加蠕變壽命方面有重要作用。然而,隨著搭接長度的增加,蠕變裂紋萌生時間減小,逐漸不變。

圖9 預測壽命隨搭接長度的關系

4 結論

4.1接頭形式對殘余應力的幅值和分布的影響不可忽視。通過比較接頭A和B,可以發現偏移角的存在可以減小殘余應力的產生。比較接頭C、D、E可以發現,不連續部位會造成應力集中,甚至會超過材料的屈服應力,從而降低工件的強度。

4.2接頭形式對蠕變和蠕變損傷有很大的影響,蠕變損傷在接頭不連續部位急劇增加,因此接頭不連續部位應該合理處理。

4.3釬焊接頭的蠕變壽命可以通過設計不同的結構形式來延長。通過比較接頭A、B、C可以發現通過釬縫角度偏移可以增加接頭的蠕變壽命。相對普通的釬焊接頭,可以通過增加搭接面積來增加蠕變壽命,在增加搭接面積的過程中要避免應力集中。

4.4通過增加搭接面積,蠕變壽命增加,蠕變裂紋萌生的時間減小。蠕變壽命和搭接面積呈現線性關系。

[1] 蔣文春, 鞏建鳴, 陳虎,等. 不銹鋼板翅結構蠕變的有限元分析[J]. 金屬學報, 2007, 43(5):539~545.

[2] 丁友勝, 王亮, 崔新亭. 基于熱-應力耦合場有限元分析的釬焊板翅結構性能研究[J]. 化工機械, 2014,41(6):802~806.

[3] 朱艷.釬焊[M]. 哈爾濱:哈爾濱工業大學出版社, 2012.

[4] 李鳳輝, 李曉延,嚴永長. SnAgCu無鉛釬料對接接頭時效過程中IMC的生長[J]. 上海交通大學學報, 2007,41(z2) :66~70.

[5] 石常亮, 何鵬, 馮吉才,等. 鋁/鍍鋅鋼板CMT熔釬焊界面區組織與接頭性能[J]. 焊接學報, 2006, 27(12):61~64.

[6] 王穎, 何鵬, 馮吉才, 等. 接頭形式對陶瓷/金屬連接殘余應力的影響[J]. 焊接學報, 2007, 28(4): 13~16.

[7] 宋冬利, 李赫亮, 李智超. 接頭形式對膠接強度的影響[J]. 遼寧工程技術大學學報(自然科學版), 2000, 19(4):426~429.

[8] 蘆新建. 焊接接頭形式對CO2焊未焊透的影響[J]. 焊接技術, 1989,(1):1~4.

[9] 蔣文春, 鞏建鳴, 涂善東,等. 不銹鋼板翅結構釬焊殘余應力對蠕變的影響[J]. 焊接學報, 2007, 28(5):5~8.

[10] 蔣文春, 鞏建鳴, 陳虎,等. 不銹鋼板翅結構釬焊殘余應力及其影響因素[J]. 金屬學報, 2008, 44(1):105~111.

[11] Jiang W, Zhang W, Zhang G, et al. Creep Damage and Crack Initiation in P92-BNi2 Brazed Joint[J]. Materials & Design, 2015, 72: 63~71.

[12] Cocks A C F, Ashby M F. Creep Fracture by Coupled Power-Law Creep and Diffusion under Multiaxialstress[J]. Metal Science, 1982, 16(10): 465~474.

*史建蘭,女,1979年2月生,碩士研究生。山東省青島市,266580。

TQ050.4+1

A

0254-6094(2016)05-0676-06

2016-01-03,

2016-01-23)

FESimulationofCreepDamagesinP92BrazingJoints

(Continued on Page 692)