半球形管箱高壓U形管換熱器管板的強度計算

倪永良 盛 嶸 崔 琴

(江蘇省化工設備制造安裝有限公司)

半球形管箱高壓U形管換熱器管板的強度計算

倪永良*盛 嶸 崔 琴

(江蘇省化工設備制造安裝有限公司)

對一臺半球形管箱的高壓U形管換熱器的管板進行強度計算,該管板與管箱、殼程筒體之間的連接方式不屬于GB/T 151-2014標準中列出的結構,不能直接選用該標準中的連接方式計算管板的厚度。根據管板所承受的載荷和受力情況,提出了兩種計算方法計算了管板的厚度,并根據換熱管中心距對管板計算厚度進行修正。因為兩種計算結果比較接近,故認為所采用的計算方法是可行的。鑒于該換熱器的管箱是半球形封頭,而在第2種方法中將管板當作平蓋計算時,現有的設計標準中均沒有給出與半球形封頭連接的平蓋的計算方法,于是先按與圓筒連接的平蓋的計算方法進行計算,然后采用ANSYS軟件進行有限元應力分析,對計算結果加以驗證,驗證結果表明所采用的計算方法基本正確的,可用于工程設計。

U形管換熱器 管板 強度計算 平蓋 計算厚度 修正系數 半球形管箱 有限元分析

U形管換熱器的管板與管殼程筒體之間的連接方式有多種,GB/T 151-2014標準中[1],圖7-3所列的a~f型各種連接方式均可用于U形管換熱器管板與管殼程筒體之間的連接。

一臺高壓U形管式合成氣水冷卻器,因管板與管殼程筒體的連接方式為非常規結構,不屬于GB/T 151-2014標準中圖7-3所列的任意一種,故不能用該標準的計算方法對上述管板進行強度計算。

筆者根據該換熱器管板的結構,分析了管板所承受的載荷和管板的受力情況,對該管板提出具體的強度計算方法,并采用ANSYS軟件進行有限元應力分析,對計算結果加以驗證。

1 設備結構與設計參數

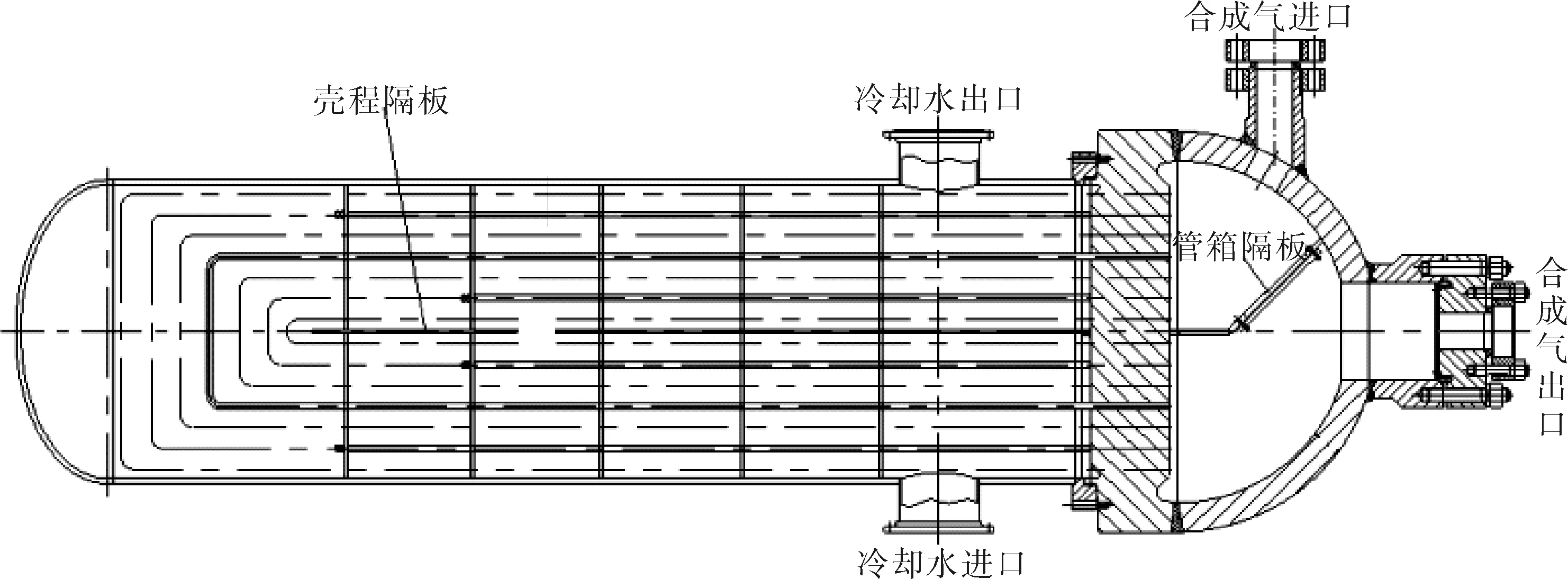

合成氣水冷卻器是一臺臥式高壓U形管式換熱器(圖1),管程為高壓,殼程為低壓,管板與半球形封頭焊接成一體組成管箱,管板不兼作法蘭,殼程筒體法蘭用旋入式螺栓與管板連接,螺栓載荷的作用位置在管箱載荷的內側。

圖1 合成氣水冷卻器結構

設備的設計參數見表1。

2 管板強度計算

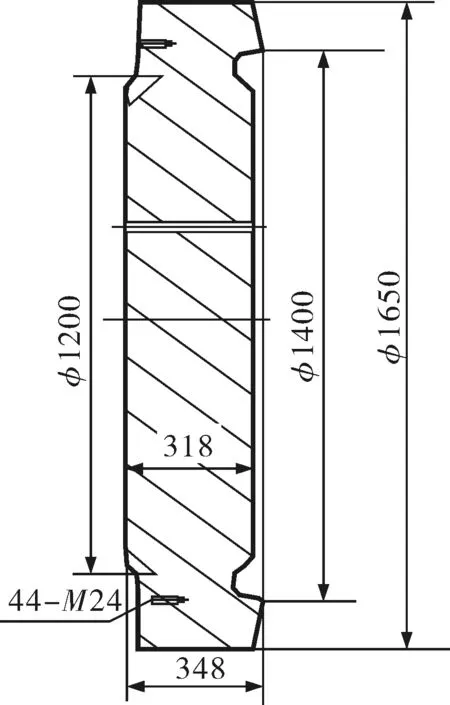

管板材料為20MnMo鍛件,管板結構和尺寸如圖2所示。

圖2 管板結構和尺寸示意圖

2.1按GB/T 151-2014標準計算

該管板與管殼程筒體的連接方式雖然不屬于GB/T 151-2014標準中的任意一種,但因為管程為高壓、殼程為低壓,對管板來說,管箱的載荷遠大于殼程筒體的載荷,且管板不兼作法蘭,沒有法蘭彎矩,所以可以近似按圖7-3中的b型結構,將殼程筒體當作與管板焊接成一體的連接方式進行計算[2]。

為了盡量減少取了殼程圓筒參數后帶來的計算偏差,計算管板時,將殼程的設計壓力取為ps=0.1MPa,殼程圓筒按GB/T 151-2014標準中第7.1.3.2條取最小厚度(δs=12mm),殼程腐蝕裕量取1mm。不必要按文獻[2]所述的做法:“輸入殼程圓筒材料的彈性模量時,應輸入一個極小值,即可起到忽略法蘭等存在的作用。”這樣可以簡化數據輸入操作,因為根據GB/T 151-2014標準中式(7-24~30)可以分析得出,當管箱圓筒厚度δh>>δs時,δs值對管板邊緣旋轉剛度參數Kf的影響是很小的,可以忽略。

用全國化工設備設計技術中心站發行SW6計算軟件對該管板按b型結構進行計算,管板計算厚度為δ=356mm。

GB/T 151-2014標準規定,管板強度削弱系數為μ,除非另有指定,一般可取μ=0.4;換熱管中心距宜不小于1.25倍的換熱管外徑。該換熱器的換熱管規格為φ24mm×5mm,管板上換熱管中心距S=33mm,大于1.25倍的換熱管外徑(24×1.25=30mm)。根據文獻[3],可以對管板計算厚度進行修正。修正系數ψ為:

式中B——管板鉆孔后的理論孔橋寬度,B=33-24=9mm。

修正后的管板計算厚度δψ為:

δψ=δ·ψ=356×0.856=305mm

管板設計厚度δd為:

δd=δψ+C2=305+4=309mm

式中C2——管板兩側腐蝕裕量之和,C2=2+2=4mm。

實際所取的管板厚度為318mm(指中間有管孔部位的厚度),大于管板設計厚度,所以管板厚度滿足強度要求。

2.2按GB 150.3-2011標準計算

在上述計算中,由于管板與殼程圓筒的連接方式與GB/T 151-2014標準中b型結構不一致,所以按b型結構計算的結果與實際情況存在偏差。

因為該換熱器為U形管式,換熱管對管板不起支撐作用。另外,殼程圓筒法蘭用44個M24旋入螺栓與管板連接,螺栓載荷與管箱的壓力載荷相比很小,可以不計[4]。管板中間部位主要承受彎曲應力[5],所以可以將該管板當作平蓋[6,7],按平蓋進行強度計算。

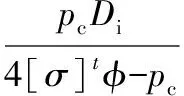

根據GB 150.3-2011標準[8]第5.9節,該管板符合表5-10中序號12所示的平蓋結構特征。因此,與平蓋連接的半球形封頭的計算厚度δ為:

式中Di——封頭內直徑,Di=1400mm;

pc——管箱設計壓力,pc=31.4MPa;

[σ]t——封頭材料的許用應力,[σ]t=167.8MPa;

φ——封頭焊接接頭系數,φ=1.0。

半球形封頭成形時,在靠近封頭端面的一定范圍內會產生壁厚增厚的情況,所以與管板連接處的封頭厚度不小于120mm,取該處的實際封頭厚度δ1=120mm,則有效厚度δe為:

δe=δ1-C3=120-2=118mm

式中C3——封頭的腐蝕裕量,C3=2mm。

δe/δ=118/68.7=1.72

δ/Ri=68.7/700=0.098

式中Ri——平蓋(管板)的半徑,Ri=700mm。

查GB 150.3-2011標準中圖5-21,得平蓋的結構特征系數K=0.137。平蓋厚度按GB 150.3-2011標準中式(5-33)計算:

式中Dc——平蓋計算直徑,Dc=1400mm;

p——平蓋的設計壓力,p=31.4MPa;

[σ1]t——平蓋材料的許用應力,[σ1]t=189MPa;

φ′——平蓋焊接接頭系數,φ′=1.0(平蓋材料為鍛件)。

該管板邊緣無管孔部位(溝槽處)的有效厚度δ2:

δ2=348-(80+25+6)-(2+2)=233mm

其中(80+25+6)mm為管板邊緣的結構尺寸;(2+2)mm為管板兩側腐蝕裕量之和。

因為δ2>δp,所以平蓋(管板)邊緣無管孔部位的厚度滿足強度要求。

由于平蓋(管板)中間部位有管孔,因此需要計入開孔削弱系數ν。GB 150.3-2011標準中式(6-15)給出了平蓋開孔后的強度削弱系數的計算公式。

但是,管板的強度削弱系數不是按平蓋開孔削弱系數的計算方法計算的。所以,該管板雖然可以按平蓋進行計算,但強度削弱系數應該按GB/T 151-2014標準確定,即按μ=0.4,故取ν=0.4。

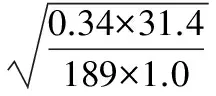

按GB 150.3-2011標準第6.4.3條,由K=0.137<0.3得,K1=K=0.137,K1/ν=0.137/0.4=0.34,因為K1/ν>K,所以用K1/ν代替該標準中式(5-33)中的K,得平蓋(管板)中間有管孔部位的計算厚度δp′:

因為管板上換熱管中心距大于1.25倍的換熱管外徑,同樣可以根據文獻[4]對平蓋(管板)計算厚度進行修正。修正后的平蓋計算厚度δψ2:

δψ2=δp′·ψ=333×0.856=285mm

平蓋(管板)中間有管孔部位的設計厚度δd2:

δd2=δψ2+C2=285+4=289mm

實際所取的平蓋(管板)中間有管孔部位的厚度為318mm,大于平蓋設計厚度,所以平蓋(管板)中間有管孔部位的厚度滿足強度要求。

3 計算結果分析

由上述兩種計算結果可知,將管板近似按GB/T 151-2014標準中的b型結構進行計算,并考慮按換熱管中心距修正,所需管板厚度為309mm。如果將管板按平蓋進行計算,同樣考慮按換熱管中心距修正,中間有管孔部位所需的厚度為289mm。

兩種計算方法相似,且兩種計算結果較接近,所以可以認為所采用的計算方法是可行的。筆者所述的管板,中間有管孔部位的實際厚度取δ=318mm。

4 有限元分析驗證

4.1與半球形封頭連接的平蓋強度計算問題

在2.2節中,按GB 150.3-2011標準將管板當作平蓋進行強度計算時,設定了如下假設:由于GB 150.3-2011標準中第5.9節所列的各種平蓋,除了序號8~10為螺栓連接外,其他平蓋均與圓筒連接,在確定平蓋的結構特征系數K時,所用的參數δ、δe為圓筒的計算厚度和有效厚度。而筆者所述的管板與半球形封頭連接,但現有的設計標準均沒有給出這種組合的平蓋結構特征系數K值的取法。所以筆者在確定平蓋的結構特征系數K時,用半球形封頭的計算厚度δ、有效厚度δe代替圓筒的相應參數,得到系數K值。

根據文獻[9]介紹,與圓筒連接的平蓋,強度不僅取決于平蓋的厚度,而且與所連接的圓筒厚度有關。在平蓋的塑性極限范圍內,圓筒的厚度越大,抵抗平蓋周邊彎曲變形的能力就越強,所以平蓋的承載能力就越大。

因為在同樣條件下,半球形封頭的計算厚度只有同直徑圓筒厚度的一半左右,所以用半球形封頭的計算厚度、有效厚度代替圓筒的相應參數,確定平蓋的結構特征系數K,存在未知的偏差,需要采用其他可靠的方法加以驗證。

4.2有限元分析

對于按GB 150.3-2011標準計算得到的管板中間有管孔部位的設計厚度δd2=289mm,采用有限元方法對管板的各部位(包括管板周邊與半球形封頭的過渡部位)進行應力分析,管板周邊結構仍按圖2所示(相應的總厚度為319mm)。

4.2.1模型建立與網格劃分

管板材料為20MnMo,材料彈性模量為200GPa,泊松比為0.3,設計壓力為31.4MPa,設計溫度120℃。

有限元軟件選用ANSYS Workbench15.0,在繼承第一代Workbench的各種優勢特點的基礎上發生了革命性的變化,其最大的變化是提供了全新的項目視圖功能,將整個仿真流程更加緊密地組合在一起[10]。

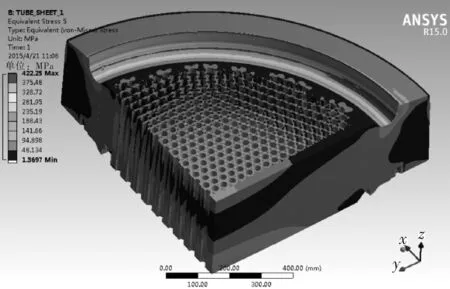

考慮到計算量的問題,建立模型時只考慮管板部分,由于管板呈前后左右對稱,分析時只選取四分之一結構作為研究對象,并在兩個剖面上施加對稱約束。為了提升網格劃分的質量,將管板分成兩個實體,兩個實體之間采用綁定連接。兩個實體的網格長度保持一致,可使實體接觸部分的網格自然過渡。網格劃分后的效果如圖3所示,網格總體質量很高,畸變較少,且管孔之間的薄壁厚度也有兩層以上,可確保計算的準確性。

圖3 網格劃分與路徑顯示

4.2.2結果分析

從圖4可以看到,在管板邊緣的過渡圓弧處,存在最大應力值422MPa;圓弧過渡導致局部的應力集中,產生了局部的峰值應力;根據文獻[11],3Sm是保證整個界面處理安定的二次應力強度的最高值,超過這個值會造成整個截面的不安定;管板材料的許用應力為196MPa;而該過渡圓弧區域是以二次應力為主,不得超過3Sm,即為588MPa,該處應力強度滿足要求。

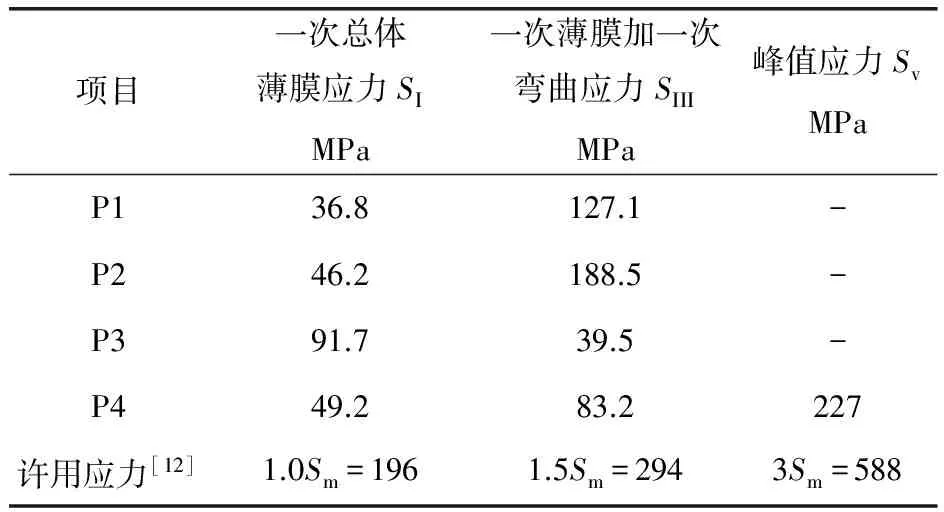

圖4 總體應力分布

對于管板來說,需要重點研究一些關鍵路徑上的薄膜應力與彎曲應力如圖3所示;其中路徑P1在管板的中心區域;路徑P2、P3則位于布管區內;路徑P4位于管板過渡圓弧區內。分別提取相應路徑上的應力,匯總至表2。從結果可以看出,靠近管板中心區域,存在較大的彎曲應力;而在管板布孔區的外側,存在較大的薄膜應力;在管板邊緣的過渡圓弧上,存在較大的峰值應力。根據計算結果與許用應力的比較,即使在蓋板邊緣區域存在較大的峰值應力,但峰值應力仍在安全裕度范圍內,均為合格。

表2 關鍵路徑應力強度匯總

5 結論

5.1對于管程或殼程一側為高壓的換熱器,由于結構的強度設計需要,為減少不連續應力的影響,或設備操作、維護需要,對管板與管殼程之間的連接結構進行特殊考慮,所設計的結構有的不能與GB/T 151-2014標準中所列的連接方式相對應,故不能直接選用GB/T 151-2014標準中的連接方式對管板進行強度計算,所以需要根據管板承受的載荷進行分析,確定管板的受力情況,提出可行的計算方法。

5.2通過對所述高壓U形管式合成氣水冷卻器管板所采用的兩種強度計算方法進行計算,并對計算結果進行分析比較,以判斷所采用的計算方法是否合理。兩種計算方法相似,且兩種計算結果比較接近,所以可以認為所采用的計算方法是可行的。

5.3對于高壓換熱器,當管板上的換熱管中心距大于1.25倍的換熱管外徑時,根據文獻[4]提供的計算方法對管板的計算厚度進行修正,可以明顯減小管板的厚度,從而節省材料消耗,并能減少管孔的加工時間。

5.4對與半球形封頭連接的管板按平蓋進行了強度計算。因現有的設計標準均沒有給出這種組合的平蓋結構特征系數K值的取法,筆者在確定該平蓋的結構特征系數K時,用半球形封頭的計算厚度δ、有效厚度δe代替圓筒的相應參數,得到系數K值。由于相同直徑的半球形封頭與圓筒的計算厚度不同,所以上述計算方法存在未知的偏差,需要采用其他可靠的方法加以驗證。

5.5采用有限元方法對管板的各部位(包括管板周邊與半球形封頭的過渡部位)進行應力分析,根據得出的應力強度與材料的許用應力比較,管板的各項應力強度均在許用應力范圍內。另外,雖然管板周邊與半球形封頭的過渡部位表面存在較大的峰值應力,但若按照平蓋計算,設計方法是基于塑性極限分析導出的,文獻[9]在關于這種平蓋計算的釋義中規定,要求與平蓋連接的筒體內最大薄膜加彎曲應力強度SⅣ小于或等于3倍筒體材料的許用應力。該管板的峰值應力強度仍在許用應力范圍內,所以該管板是安全的。

[1] GB/T 151-2014,熱交換器[S].北京:中國標準出版社,2014.

[2] 周耀,桑如苞.四種高壓U形管換熱器的管板強度設計[J].石油化工設計,2010,27(4):21~24.

[3] 倪永良.換熱管中心距增大后對管板計算厚度的修正[J].化工機械,2014,41(5):585~588,637.

[4] 徐鳴鏑.高壓U形管換熱器管板設計[J].石油化工設計,2003,20(1):22~24.

[5] 秦叔經,葉文邦.換熱器(化工設備設計全書)[M].北京:化學工業出版社,2003:110.

[6] 余國琮.化工容器及設備[M].天津:天津大學出版社,2003:240.

[7] 桑如苞,徐鳴鏑.高壓U形管換熱器的管板計算[J].石油化工設備技術,2010,31(1):9~12,18.

[8] GB 150.3-2011,壓力容器 第3部分:設計[S].北京:中國標準出版社,2011.

[9] 壽比南,楊國義,徐鋒,等.GB 150-2011《壓力容器》標準釋義[M].北京:新華出版社,2012:130~135.

[10] CAE應用聯盟,張巖,等.ANSYS Workbench15.0有限元分析從入門到精通[M].北京:機械工業出版社,2014.

[11] 劉俊明.對分析設計中峰值應力與應力集中關系的理解[J].化工裝備技術,1998,19(5): 34~38.

[12] JB 4732-1995(2005),鋼制壓力容器-分析設計標準[S].北京:新華出版社,2005.

Tube-sheetStrengthCalculationofHigh-pressureU-tubeHeatExchangerforHemisphericalTubeHeader

NI Yong-liang, SHENG Rong, CUI Qin

(JiangsuChemicalEquipmentManufactureandInstallationCo.,Ltd.,Changzhou213002,China)

The tube-sheet strength of a high-pressure U-tube heat exchanger for a hemispherical tube header was calculated. The connection mode between tube-sheet and tube header and shell does not comply with the

*倪永良,男,1959年1月生,高級工程師,總工程師。江蘇省常州市,213002。

TQ055.8

A

0254-6094(2016)05-0605-06

2015-12-15)

(Continued on Page 615)