對焊法蘭與筒體焊縫的探討

黃明忠,劉小紅,文陸一

(1.貴陽化工機械有限公司,貴州貴陽550004;2.貴州省特種設備檢驗檢測院,貴州貴陽550002)

?

對焊法蘭與筒體焊縫的探討

黃明忠1,劉小紅1,文陸一2

(1.貴陽化工機械有限公司,貴州貴陽550004;2.貴州省特種設備檢驗檢測院,貴州貴陽550002)

通過對筒體與對焊法蘭焊縫裂紋缺陷問題的討論,闡明焊接接頭拘束度過大是產生裂紋缺陷的根本原因,根據筒體與法蘭頸部直段不同厚度差采取不同的處理辦法,預防焊縫產生缺陷。

焊縫拘束度 焊縫裂紋 對焊法蘭頸部尺寸

0 引言

在中、高壓容器等化工設備中長頸對焊法蘭的使用十分廣泛。在焊接過程中長頸對焊法蘭有著甲、乙型法蘭無法比擬優點,其與筒體﹙或接管﹚連接是對接接頭,采用焊縫雙面全焊透或單面焊背面自由成型,焊縫質量可進行射線或超聲波檢測。因此,中、高壓容器貯存劇毒、高度危害介質,液化石油氣等化工設備的管口、設備法蘭選用長頸對焊法蘭,對設備的安全性起著十分重要作用。選型時不僅注意法蘭材料、工作溫度、最大允許工作壓力,還要注意對焊法蘭與筒體對接結構尺寸工藝設計。對于法蘭頸部直段厚度與筒體厚度相差較大的情況,慎用在筒體端部堆焊過渡的方法。由于法蘭頸部直段較短,厚度較厚,剛度比較大,焊縫在焊接后產生裂紋缺陷的傾向較大。

1 現場實例

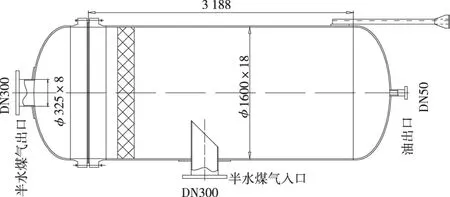

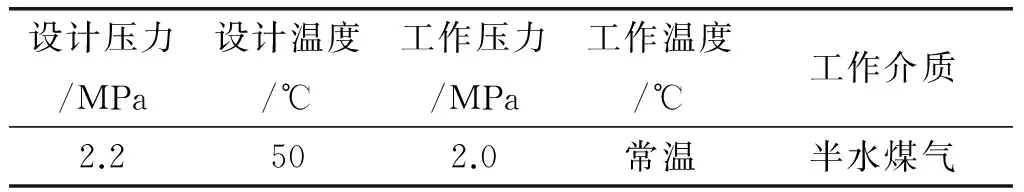

我公司為某化肥廠制造產品“氯乙烯過濾器”:設備簡圖見圖1,技術參數見表1。產品有一組主體設備對焊法蘭RF1600-2.5,法蘭尺寸簡圖見圖2,法蘭頸部直段厚度δ1=24 mm,筒體厚度δ0=18 mm,兩者厚度差符合NB/T47023的要求,采用NB/T4702《壓力容器法蘭分類與技術條件》推薦的筒體端部堆焊過渡處理方法。

(1)設備簡圖 (圖1)

圖1

表1

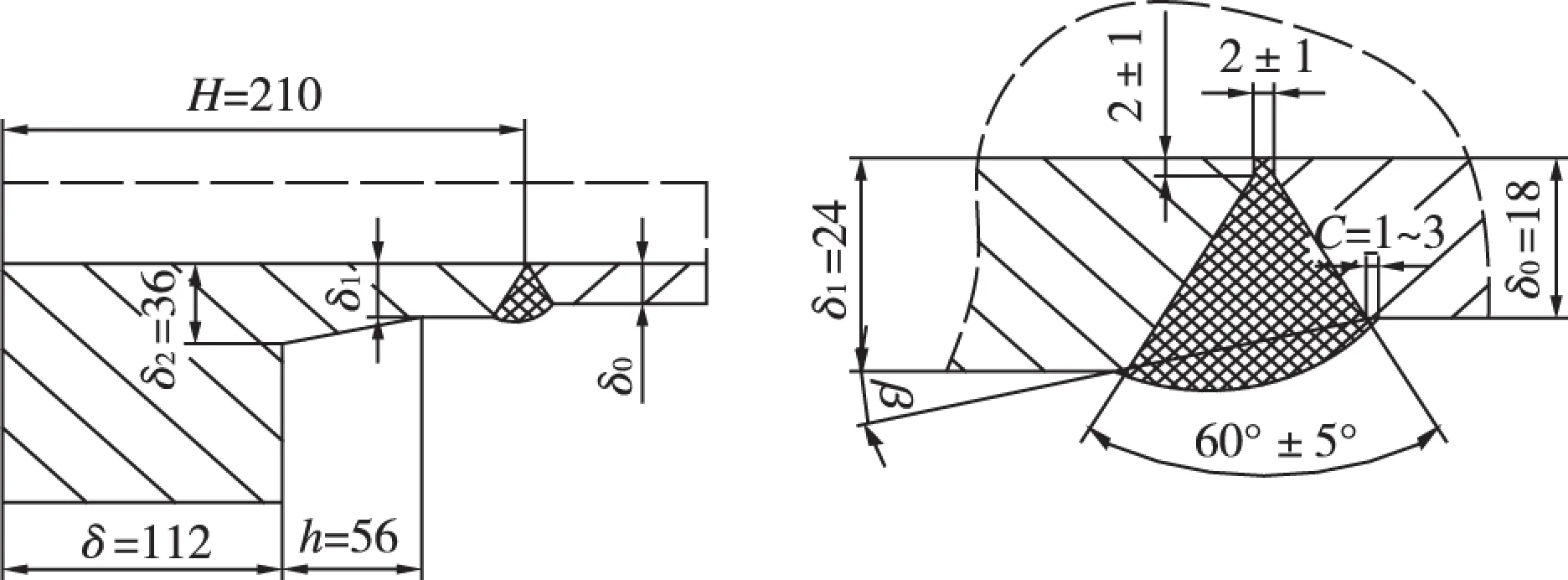

設計壓力/MPa設計溫度/℃工作壓力/MPa工作溫度/℃工作介質2.2502.0常溫半水煤氣

(2)對焊法蘭結構尺寸簡圖(圖2)

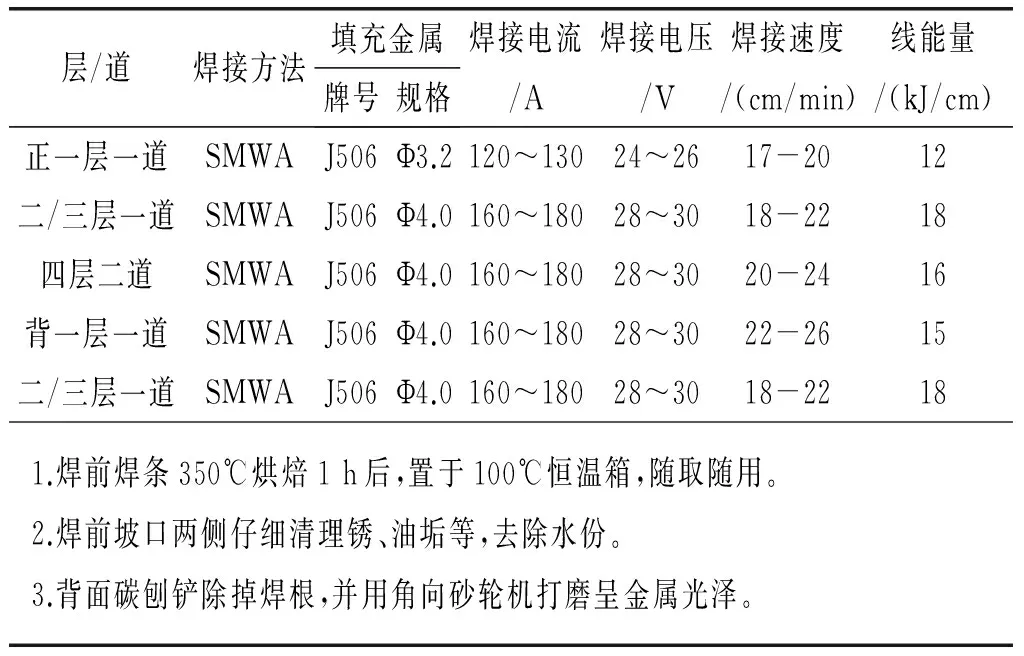

(3)焊接工藝參數(表2)

圖2

表2

層/道焊接方法填充金屬牌號規格焊接電流/A焊接電壓/V焊接速度/(cm/min)線能量/(kJ/cm)正一層一道SMWAJ506Φ3.2120~13024~2617-2012二/三層一道SMWAJ506Φ4.0160~18028~3018-2218四層二道SMWAJ506Φ4.0160~18028~3020-2416背一層一道SMWAJ506Φ4.0160~18028~3022-2615二/三層一道SMWAJ506Φ4.0160~18028~3018-22181.焊前焊條350℃烘焙1h后,置于100℃恒溫箱,隨取隨用。2.焊前坡口兩側仔細清理銹、油垢等,去除水份。3.背面碳刨鏟除掉焊根,并用角向砂輪機打磨呈金屬光澤。

對焊法蘭與筒體環焊縫施焊后,進行20%局部X射線檢測(RT),在焊縫法蘭側熱影響區及母材存在橫向裂紋(垂直焊縫中心線),裂紋間隔不均勻分布,其中有一個穿透法蘭頸部直段厚度的裂紋缺陷,第一次焊縫返修按通常焊縫缺陷處理:在穿透性裂紋缺陷兩端延長5 mm分別鉆孔Φ6,止住裂紋缺陷延伸,然后用角向磨光機打磨除掉所有缺陷,同時制備新的焊縫坡口,坡口表面進行磁粉檢測(MT),坡口及附近區域表面未發現有磁粉堆積現象,確認裂紋等缺陷已經全部除掉。嚴格按焊接工藝進行施焊,焊后24 h焊縫再次作100%X射線檢測,在原缺陷附近區域出現新的橫向裂紋,裂紋缺陷均在法蘭側焊縫熱影響區及母材。

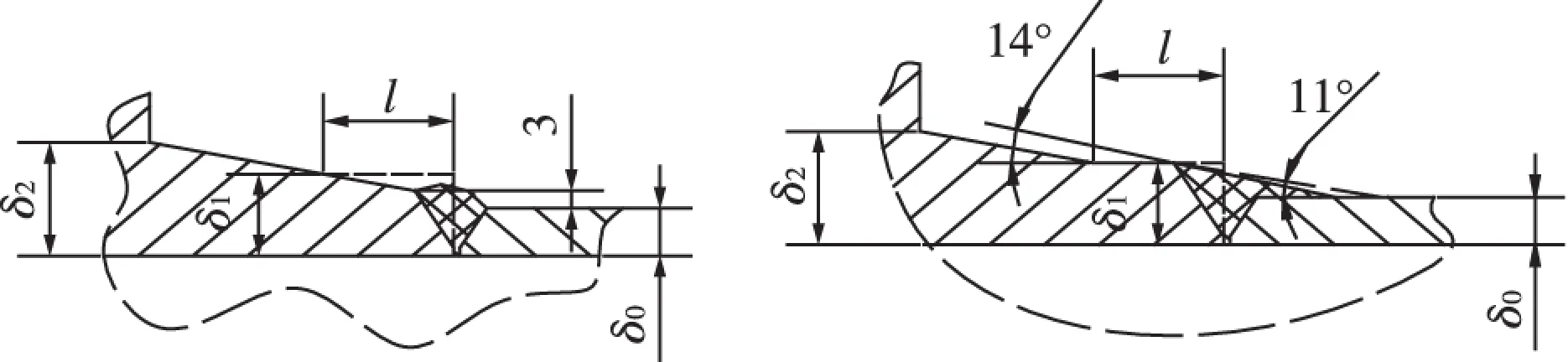

2 產生缺陷原因分析

第一次產生穿透性裂紋缺陷,內外兩側用肉眼可觀察到,除掉缺陷后重新施焊,又產生新的裂紋缺陷。排除了缺陷是由于焊接工藝和施焊過程引起,材料經化學分析成分及力學性能復驗,結果完全符合Q345R(GB713)和16Mn(II)(NB/T47008)要求的相應規定,硫(S)、磷(P)元素均未超標,焊條電弧焊無其它低熔點雜質滲入。經過分析,產生裂紋缺陷是由于焊接接頭拘束度過大,殘余應力太高引起。從平板剛性拘束焊接裂紋試驗法(RRC)可知:接頭的拘束度k=E·T/L,E為彈性模量,T為板厚,L為拘束長度,由此可知,法蘭頸部直段厚度越厚、越短,焊接接頭拘束度越大,殘余應力越高,越容易導致裂紋產生[4]。因此法蘭頸部結構及尺寸是產生橫向裂紋缺陷根本原因。從彈性分析法(Waters)可知:法蘭在工作狀態下,頸錐上的最大軸向應力發生在小端,而此時小端即是圓筒與法蘭對接焊縫,焊縫成為設備的薄弱環節。本設備法蘭選用的是《長頸對焊法蘭》(NB/T47023-2012)標準件,法蘭頸部直段厚度δ1=24 mm,筒體厚度δ0=18 mm,兩者厚度差為6 mm,按照《壓力容器法蘭分類與技術條件》6.5.1規定∶筒體厚度δ0大于10 mm, 且與短節或長頸直邊厚度差超過大于筒體厚度的30%或超過5 mm時,長頸法蘭直段進行削薄處理 (圖3),或者對接焊縫的筒體端部堆焊過渡(圖4)[1]。原圖樣結構設計采用筒體端部堆焊過渡 ,堆焊后焊縫形成斜面傾斜角β要求在11°與14°之間。本焊縫斜面傾斜角β=arctan{(δ1-δ0)/[(δ1+δ0-4)tan30°+2+2C]},δ1=24,δ0=18,C=1。則β=13°,11°<β<14°[1]。即打坡口焊接后焊縫斜面滿足不大于14°要求,但是此焊縫施焊后產生裂紋缺陷。因此,認為《長頸對焊法蘭》NB/T47023-2012在處理法蘭頸部直段與筒體厚度差時考慮方法有所欠妥。

圖3 圖4

3 改進方法及措施

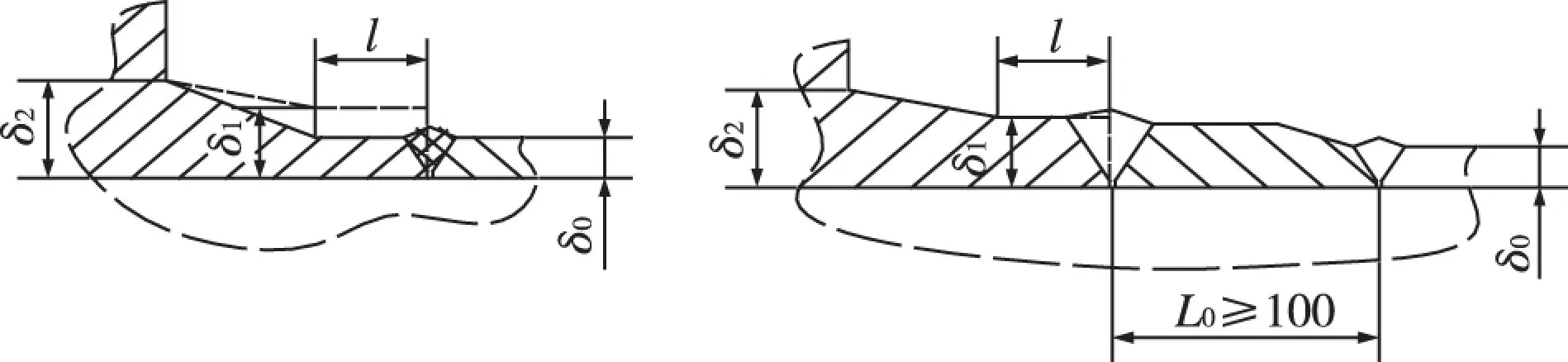

按GB150-2011進行強度計算,頸部大端厚度δ2不變,直段厚度δ1與筒體厚度δ0相同,頸部高度h≥1.5δ2,且直段長度l≥1.5δ0(圖6)[3]。經實驗進行對比驗證,兩種對接法蘭尺寸及焊接效果見表3,從表中看出,法蘭頸部直段厚度δ1減小和長度l變大,拘束度k變小,焊接接頭裂紋傾向減小。

表3 單位: mm

根據設備給定技術參數, 重新對法蘭頸部尺寸進行非標設計,法蘭頸部直段與筒體厚度取值相同, 即法蘭頸部直段長度厚度δ1=δ0=18 mm, 法蘭環厚度δ=65 mm,直段長度l=89 mm,按SW-6軟件進行強度計算校核通過[3]。沿法蘭與筒體焊縫中心割斷,筒體端頭采用半自動氣割設備除掉原焊縫,制作30°焊縫坡口,并用砂輪機打磨呈金屬光澤。法蘭按圖6重新進行機加工。分別對法蘭及筒體坡口進行磁粉檢測,未發現異常顯示。組對,按上述焊接工藝施焊,焊后立即對整條焊縫作消除應力熱處理(電加熱帶), 內、外表面分別用寬度400 mm、厚度150 mm的保溫棉包扎焊縫,電加熱帶加熱至620℃,保溫50 min,然后緩冷至常溫。對焊縫進行100%X射線檢測,附加20%超聲檢測(UT),沒有發現裂紋缺陷,設備制造完畢,以2.4 MPa作水壓試驗,沒發現異常,出廠使用至今,設備使用完好正常。

4 對焊法蘭與筒體焊接方法建議

在化工設備圖樣結構設計采用NB/T47023《長頸對焊法蘭》時,當對焊法蘭頸部直段厚度與筒體不等厚時,盡量減少對接接頭拘束度,降低其產生焊接裂紋傾向,在滿足法蘭強度和剛度條件下僅對頸部尺寸調整。

圖5

1)2≤δ1-δ0<4,采用堆焊過渡方式。見圖4;

2)4≤δ1-δ0<6,采用法蘭直段削薄方式。見圖5;

3)6≤δ1-δ0≤10,采用法蘭直段與筒體等厚方式。見圖6;

4)6≤δ1-δ0,且不滿足標準NB/T47023修正(表3),則對筒體局部加厚增加過渡段以便與法蘭焊接,且過渡段長度L0≥(DN·δ0)1/2,且最小值為100 mm。見圖7。

圖6 圖7

從GB150-2011《壓力容器》整體法蘭應力計算式可看出,軸向應力σH,徑向應力σR,環向應力σR,及法蘭剛度指數J,均與法蘭直段長度(l=H-δ-h)和筒體δ0無關系[3],即對焊法蘭頸部直段尺寸變化不會影響法蘭強度和剛度。3)方式(圖6)由于δ1發生變化須對法蘭強度和剛度重新進行校計算。對焊法蘭與筒體焊縫產生缺陷根源是焊接接頭拘束度過大,與工作壓力大于或等于0.8倍標準規定的最大允許工作壓力[1]并無直接關系。建議對焊法蘭與筒體焊縫必須100%進行射線或超聲波檢測,并應符合相應級別,預防漏檢。由低合鋼、鉻鉬鋼等有延遲裂紋傾向材料組成焊接接頭,需對整條焊縫作焊后消除應力熱處理。

5 結束語

對焊法蘭與筒體焊接接頭產生裂紋的根本原因是法蘭頸部拘束度過大。對焊法蘭與筒體厚度不等時,需對法蘭頸部尺寸作適當調整或增加過渡段的方式,減少拘束度對焊縫影響,使法蘭既滿足強度和剛度的要求又有比較好的焊接工藝性,有利于提高生產率。同時還要提高此類焊縫檢測比例,預防漏檢。對延遲裂紋傾向材料組成焊接接頭必須作消除應力熱處理,降低設備焊接應力,提高設備安全性能。

[1] 全國鍋爐壓力容器標準化技術委員會.壓力容器法蘭分類與技術條件:NB/T47020-2012[S]. 北京:新華出版社,2013.

[2] 全國鍋爐壓力容器標準化技術委員會.長頸對焊法蘭:NB/T47023-2012[S]. 北京:新華出版社,2013.

[3] 全國鍋爐壓力容器標準化技術委員會.壓力容器:GB150-2011[S].北京:中國標準出版社,2012.

[4] 尹士科,王移山. 低合金鋼焊接特性及焊接材料[M]. 北京:化學工業出版社,2014.

The discussion on the welding seam between welding neck flange and the cylinder

HUANG Mingzhong,LIU Xiaohong,WEN Luyi

Through discussion on the defects of weld crack between the cylinder and the welding neck flange, it is explained that weld joint restraint is too large causes of the crack defects. Different methods are taken to prevent welding defects according to difference of different thickness of the cylinder and straight section of flange neck.

welding restrain degree, weld crack,the neck size of welding neck flange

TH142.2;TQ050.6

B

1002-6886(2016)06-0107-03

黃明忠(1970-),學士學位,工程師。

2016-06-19