線式分離結構高應力釋放對高頻沖擊環境的影響分析

高 慶, 陳新民, 趙永輝

(1.南京航空航天大學 機械結構力學及控制國家重點實驗室,江蘇 南京 210016; 2.中國運載火箭技術研究院,北京 100076)

?

線式分離結構高應力釋放對高頻沖擊環境的影響分析

高 慶1,2, 陳新民2, 趙永輝1

(1.南京航空航天大學 機械結構力學及控制國家重點實驗室,江蘇 南京 210016; 2.中國運載火箭技術研究院,北京 100076)

傳統的分離沖擊環境分析重點關注火工裝置本身作用(包括火藥爆炸和應力釋放等)產生的高頻瞬態沖擊,在分離結構應力釋放對高頻瞬態沖擊環境的影響和貢獻等方面的關注不夠。在某線式分離系統高頻瞬態沖擊環境條件的制定過程中,開展了沖擊環境的預示分析和試驗驗證,并對高頻瞬態沖擊的各貢獻因素進行了詳細分析,辨識確定了分離結構高應力釋放對高頻瞬態沖擊的影響程度,摸清了地面及飛行試驗中高頻沖擊環境的差異原因。

高頻沖擊;高應力釋放;天地差異性

通常根據飛行器激勵源和結構響應的差異,特別是頻率范圍的差異,將結構動力學響應分為低頻振動、高頻振動以及高頻瞬態沖擊等三類[1],其中高頻瞬態沖擊主要來源于火工裝置在工作過程中大量能量的迅速釋放,因此也常常把高頻瞬態沖擊稱為爆炸沖擊或火工品沖擊。高頻瞬態沖擊的主要特點是:高量級,近場沖擊加速度范圍為1 000 g~100 000 g;時間短,衰減一般在20 ms以內;傳播形式為應力波[2]。

美國航空航天局(NASA)曾經統計了從1963~1985年的所有飛行故障[3],在88次可能與爆炸沖擊或振動有關的故障中,超過63次是由爆炸沖擊直接或間接引起的,占71%以上,且多數是災難性故障。可以說爆炸沖擊幾乎是所有航天器最嚴酷的力學環境之一,是導致飛行故障的主要環境因素,對飛行成功有著重要影響。國內外航天界對高頻瞬態沖擊進行了大量的研究,已經在產生過程、環境特點、對儀器設備的破壞機理及其防護、環境的測量分析、環境預示、試驗條件制定、實驗室驗證等方面,取得了豐富的研究成果[4]。美國已經逐漸建立了一套完善的行業管理規范,并得到了嚴格執行,如NASA-STD-7003、NASA-HDBK-7005、MIL-STD-810G、火工品沖擊設計指南等系列標準規范以及設計手冊。國內也隨后建立了GJB150A、GJB/Z126等沖擊數據分析和試驗方法等方面的標準規范,并在產品耐沖擊設計[5]和沖擊環境試驗考核中,廣泛采用布洛特(Blot)在1963年提出的沖擊響應譜(SRS)。

在高頻瞬態沖擊的研究中,重點關注的是火工裝置爆炸產生的沖擊環境,更進一步也僅考慮了連接面預緊力應變能釋放過程對沖擊環境的影響[1,4,6]。張建華[4]指出加了預緊力的火工裝置分離后,應變能的突然釋放增加了沖擊環境的烈度。王軍評等[7]以典型爆炸螺栓及其連接結構為對象,分別建立了爆炸、應變能釋放、撞擊等過程的數值計算模型,定量研究了各載荷作用機制及其引起的結構響應特征,數值仿真結果表明,在近場區域內,爆炸載荷的貢獻最大,其激起的加速度響應峰值是應變能釋放和撞擊的3倍左右。美國著名火工裝置研發機構Hi-SHEAR技術公司20世紀70年代研制的SN-9400系列低沖擊分離爆炸螺栓,預緊力為89 kN,在2 000 Hz處火工品爆炸占10%,應變能釋放占60%,部件撞擊占30%;SN-9500系列低沖擊分離爆炸螺栓,預緊力為89 kN,在2 000 Hz處工品爆炸占30%,應變能釋放占20%,部件撞擊占50%[8]。各主要研究仍普遍將火工品視為高頻瞬態沖擊的主要激勵源,以至于把高頻瞬態沖擊簡稱為爆炸沖擊或火工品沖擊,在分離結構應力釋放對高頻瞬態沖擊環境的影響和貢獻方面關注不夠;在高頻瞬態沖擊的數據收集、條件制定、試驗考核等方面,主要模擬火工裝置及其連接安裝因素的作用,忽略其他因素的影響。

本文在分析和制定某線式分離方案高頻瞬態沖擊環境條件的過程中,全面分析了各主要影響因素,利用傳統外推方法預示了火工裝置沖擊環境,利用有限元數值分析方法預示了結構高應力釋放的高頻沖擊環境;然后進行綜合疊加得到了該線式分離方案的沖擊環境預示結果,并初步分析各因素的貢獻情況;最后利用試驗方法分別獲得了火工裝置和該線式分離方案的沖擊環境,并對預示結果進行了驗證和對比分析,同時也對高頻瞬態沖擊環境各貢獻因素進行了更詳細的分析,辨識確定了分離結構高應力釋放對高頻瞬態沖擊的重大影響,摸清了地面及飛行試驗中高頻沖擊環境的差異原因。此外,結構高應力狀態僅指在外力作用下結構的應力水平較高,甚至接近結構的許用應力。

1 某線式分離設計方案

某線式分離設計方案中,采用氣動冷分離方式,在艙內壓力提高至1.0 MPa以上時,利用切割索產生的射流解除艙段結構連接,在艙內壓力作用下前后體快速分離。因此該高頻沖擊環境可能有兩個激勵源,分別為火工裝置動作,以及艙段結構應力(由艙內壓力產生)釋放。分離艙段結構形式為等厚薄壁圓柱殼體,殼體直徑為700 mm,壁厚5 mm,沖擊測點距分離面250 mm(圖1)。

圖1 某線式分離設計方案示意圖Fig.1 The sketch of alinear separation design

2 分離高頻瞬態沖擊環境的預示分析

2.1 火工裝置動作產生的高頻沖擊環境預示

獲取火工裝置產生的高頻沖擊環境數據最常用的方法是直接測量和數據外推,通常在設計初期采用數據外推法,在具備試驗條件后,最好采用直接測量法。爆炸分離沖擊環境的外推過程一般涉及兩個主要換算過程[1]:火工裝置釋放總能量的換算,及爆炸能量源與響應位置之間距離與結構形式的換算。

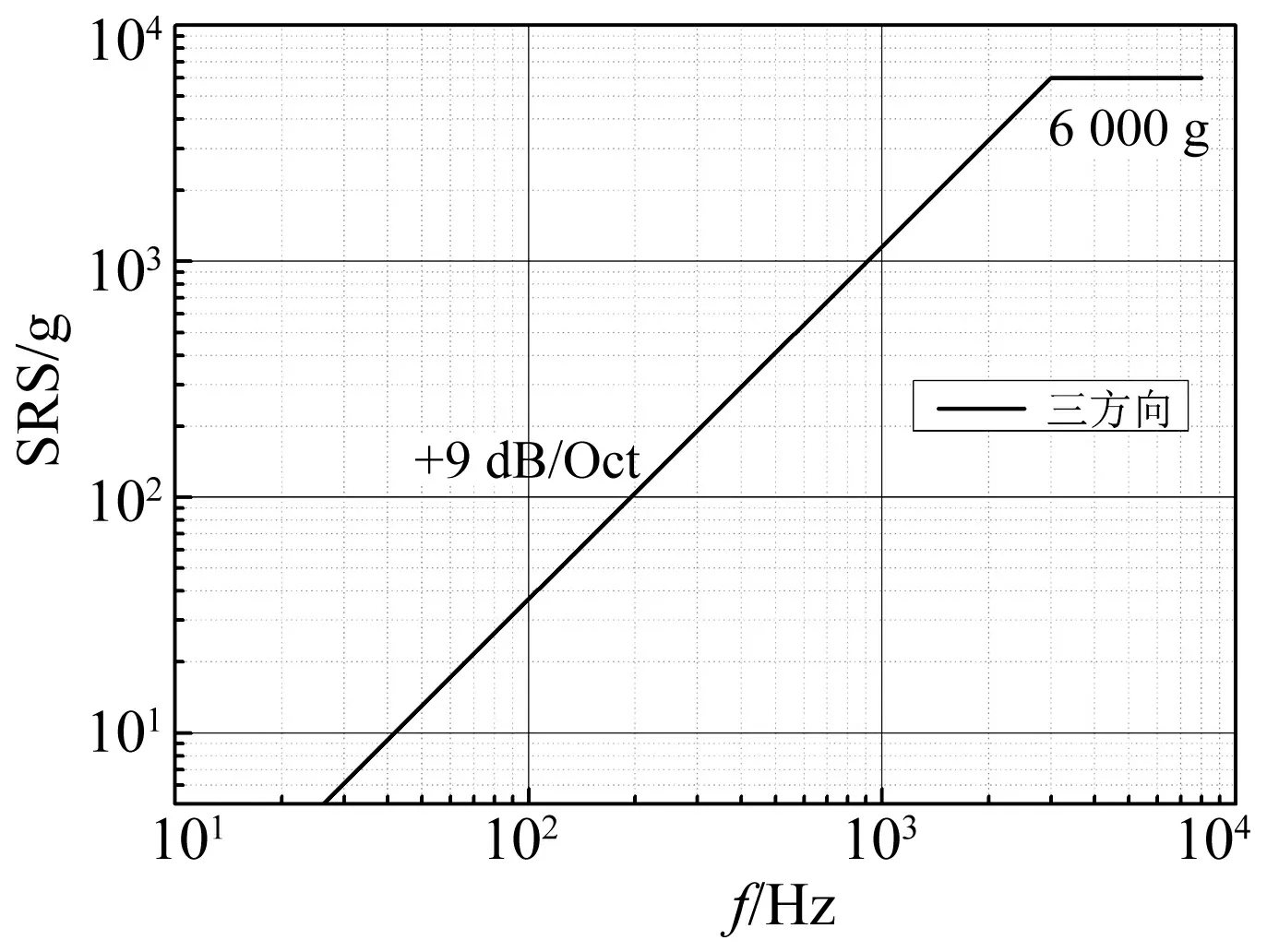

本文參考其他型號的地面及飛行試驗沖擊測量數據,利用外推法,預示得到了該火工裝置動作產生的高頻沖擊環境結果(圖2),此外參考NASA-HDBK-7005[1]中飛行試驗沖擊響應譜散差數據,確定火工裝置產生高頻沖擊環境的散差為±3 dB。

圖2 火工裝置的沖擊響應譜預示結果Fig.2 The prediction ofSRS induced by a pyrotechnic

2.2 結構高應力釋放產生的高頻沖擊環境預示

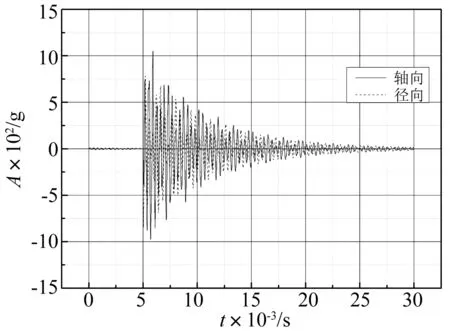

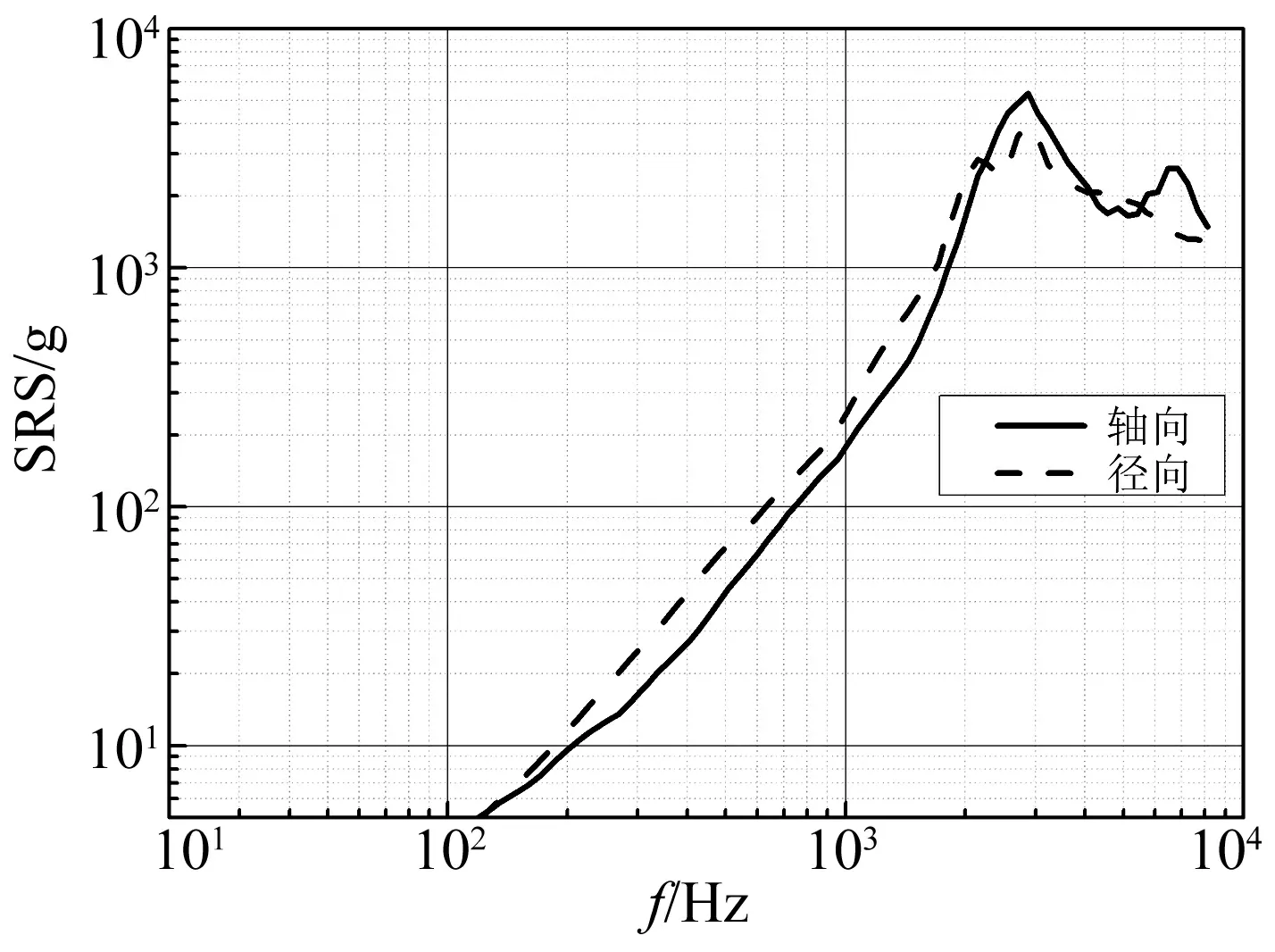

結構高應力釋放產生的高頻沖擊環境,沒有測量數據可供參考,也較難開展試驗測量,因此本文采用數值仿真計算方法,預示高應力釋放產生的高頻沖擊環境。圖3為利用數值方法得到沖擊測點處的時間歷程,圖4為其沖擊響應譜分析結果。但利用數值方法,無法確定高應力釋放產生的高頻沖擊環境的散布,工程中暫取散差為±2 dB。

圖3 高應力釋放的高頻沖擊時域預示結果Fig.3 The prediction of response induced by high stress delivery

圖4 高應力釋放的沖擊響應譜預示結果Fig.4 The prediction of SRS induced by high stress delivery

該數值仿真過程為,首先建立線式分離結構(圖1)的有限元模型,然后施加艙內壓力P并計算結構的預應力狀態,待結構穩定后在短時間內完成應力釋放(內壓卸載),利用動響應分析方法,獲得沖擊測點處的時域響應,最后得到結構應力釋放的沖擊響應譜。分析中應力釋放(內壓卸載)過程的時間是關鍵參數,是參考艙段分離時間(1 ms)確定的。

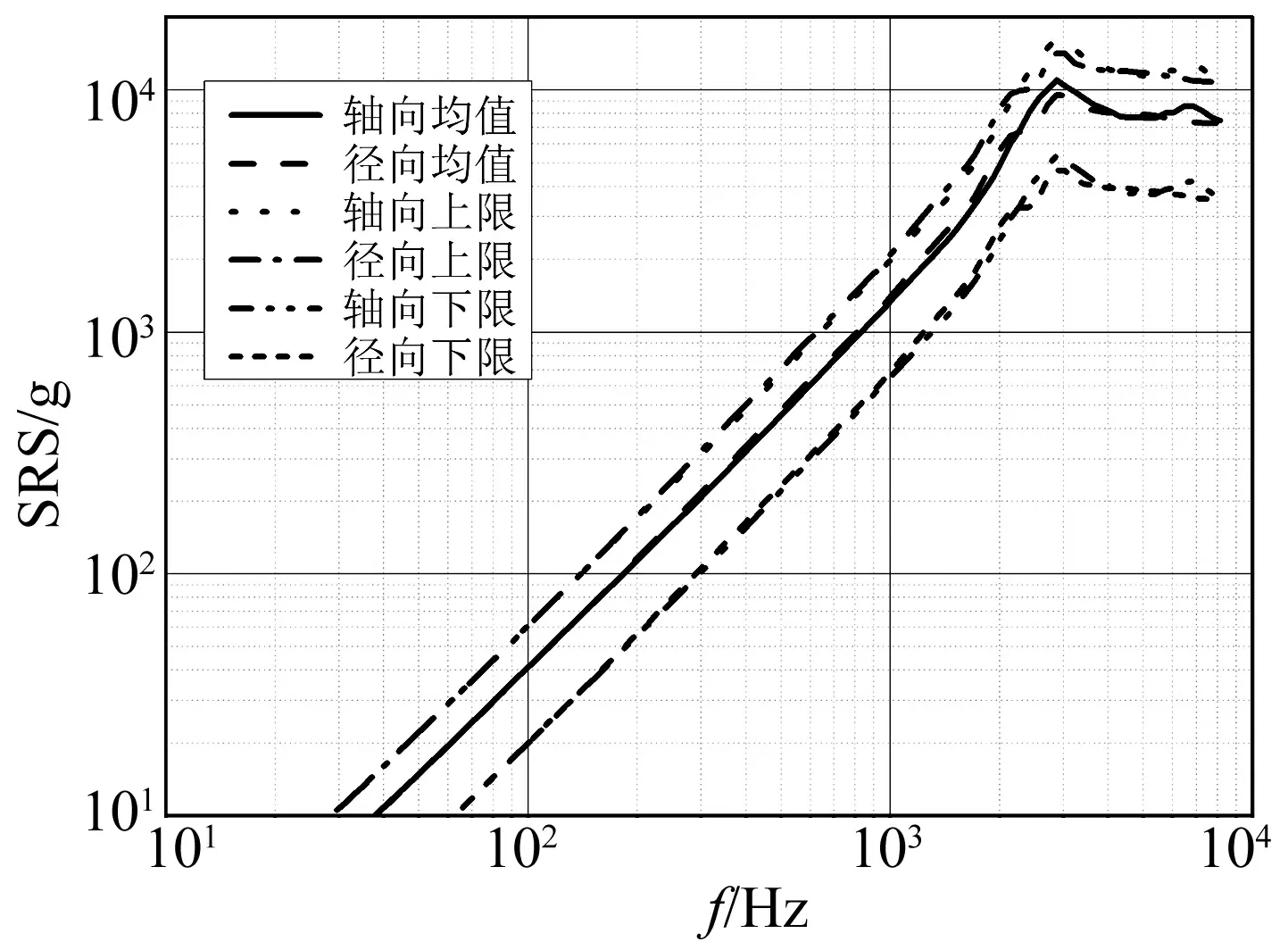

2.3 高頻沖擊環境的合成

在實際中無論是火工裝置產生的高頻沖擊,還是應力釋放產生的高頻沖擊,都存在一定的隨機性,兩激勵源之間不存在相互關聯關系,可認為激勵源的分布是相互獨立的,因此在沖擊響應譜合成過程中,均值采用線性疊加方法,偏差采用標準差合成方法。

根據上述分析結果和原則,預示確定了某線式分離方案分離過程中的兩激勵因素合成沖擊響應譜及其上下偏差(圖5),在沖擊響應譜峰值頻率附近,火工爆炸約占55%~60%(圖2與圖5均值的比值),結構高應力釋放約占45%~40%(圖4與圖5均值的比值)。因此結構高應力釋放對高頻沖擊環境的貢獻不可忽略,在地面試驗設計和考核驗證過程中,必須同時模擬火工品和高應力釋放的共同作用。

圖5 某線式分離方案的沖擊環境及其偏差預示結果Fig.5 The SRS prediction and deviations of the linear separation design

3 分離高頻瞬態沖擊環境的試驗驗證

根據某線式分離高頻瞬態沖擊環境的預示結果和分析結論,在該沖擊環境的獲取和驗證、彈上產品對高頻沖擊環境的適應性考核等過程中,綜合考慮試驗成本、技術難度等其他因素,分別開展了火工裝置單獨作用、火工裝置+結構高應力釋放聯合作用時的分離試驗,獲取了相應狀態的高頻沖擊環境,一定程度上驗證了沖擊環境的預示結果和分析結論。

3.1 火工裝置單獨作用的試驗結果

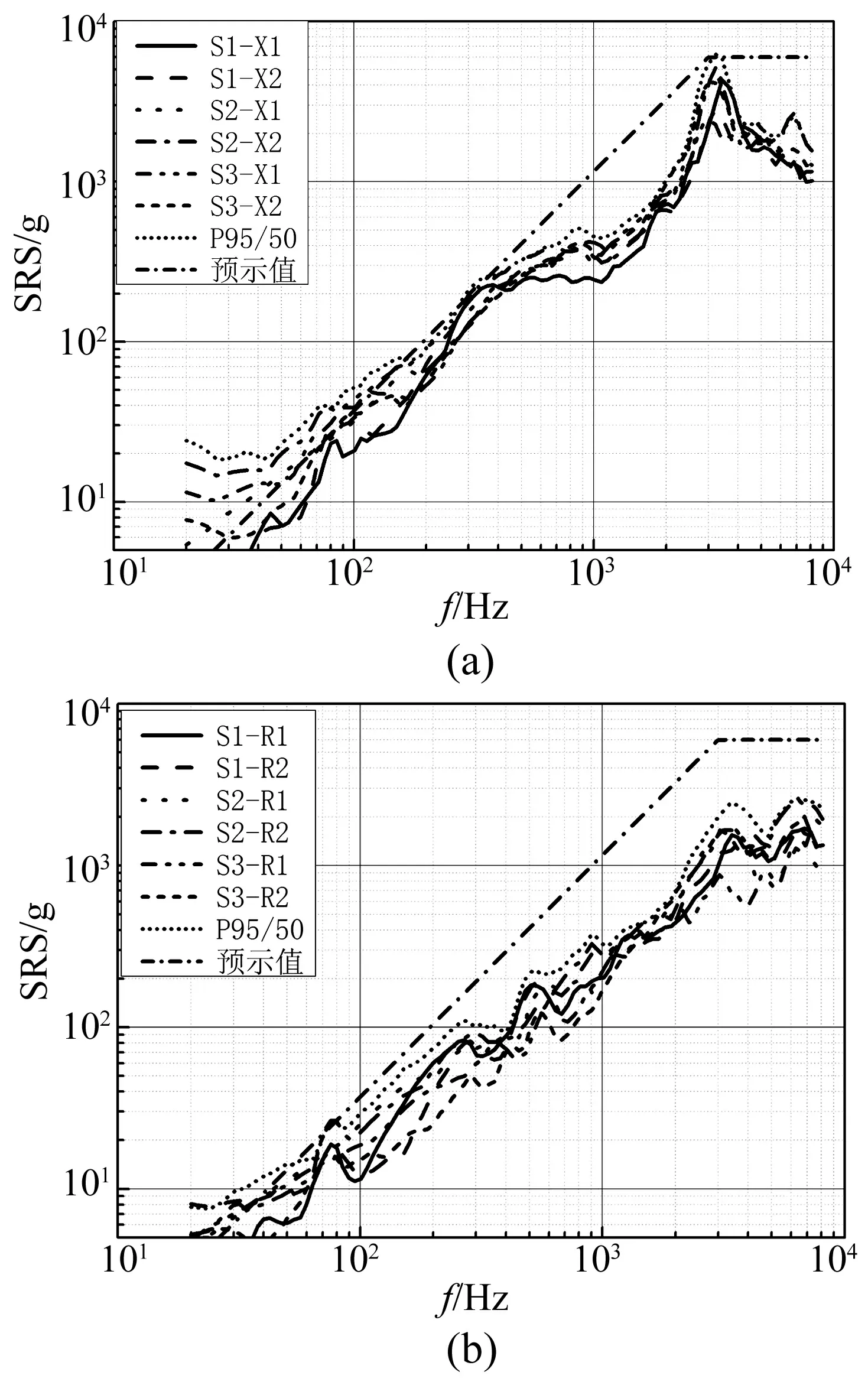

利用真實艙段結構及火工裝置,開展了多次分離試驗(S1~S3),試驗過程中未模擬艙內壓力,測量得到了火工裝置單獨作用時沖擊測點處的沖擊環境,并采用李會娜等[9]推薦的對數正態分布假設統計估計方法,得到P95/50值最高期望環境。與外推預示結果相比(圖6),軸向的試驗結果(圖6(a))與預示結果較為吻合,最大量級均為6 000 g左右;但徑向的試驗結果(圖6(b))與預示結果偏差較大,僅為預示結果的50%(-6 dB)左右。徑向預示誤差顯著大于軸向預示誤差的原因為:在火工品沖擊環境預示過程中,主要參考了相似型號(僅采用火工品)分離試驗的軸向測量數據(大于徑向沖擊量級),忽視了各方向高頻沖擊環境之間的差異,因此在利用外推法進行沖擊環境預示時,應關注參考數據的方向差異性。

圖6 火工裝置的沖擊環境試驗結果及預示結果對比Fig.6 The SRS prediction and test results of the pyrotechnic device

3.2 火工裝置+結構高應力釋放綜合作用的試驗結果

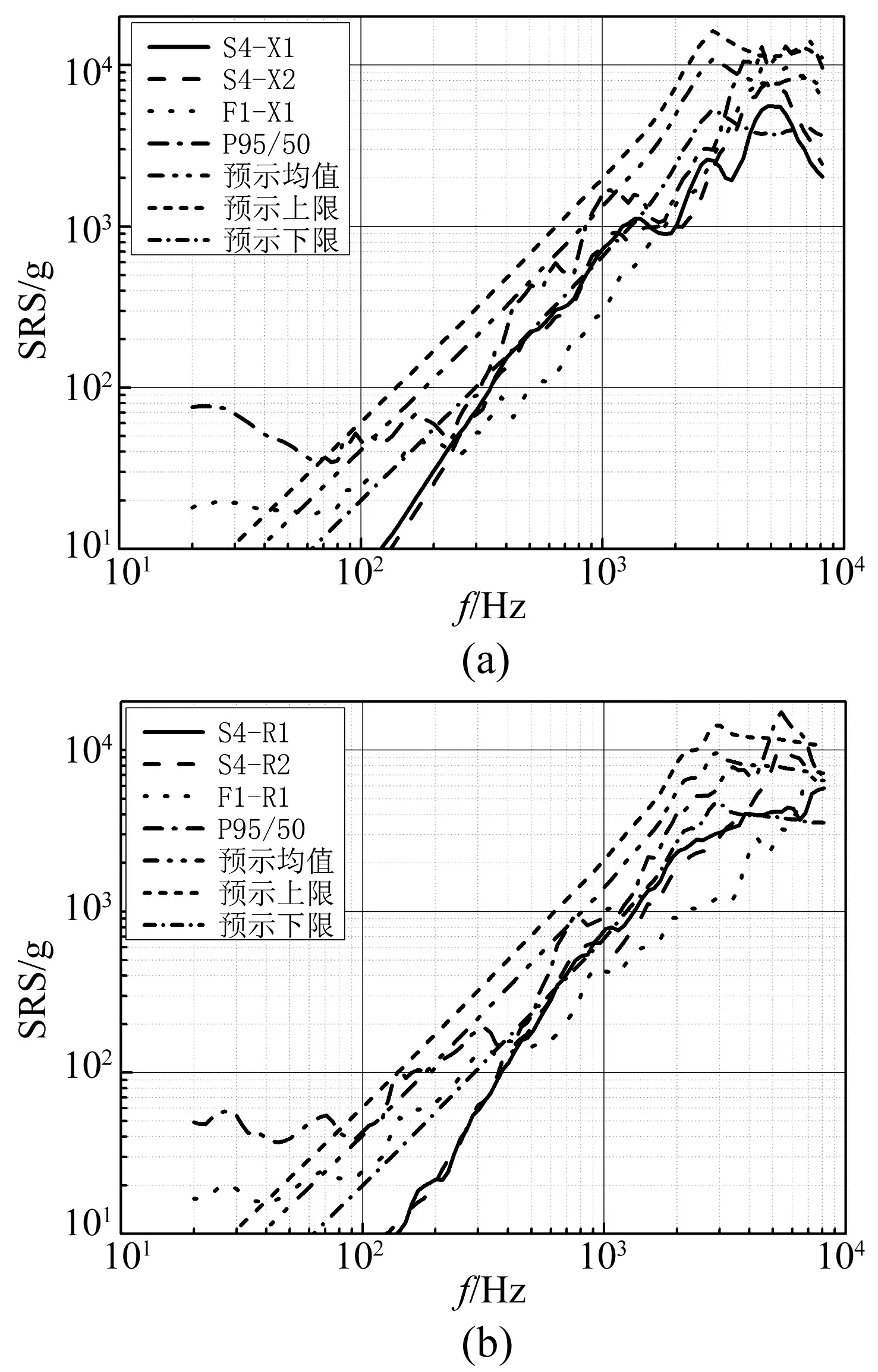

利用真實分離結構及火工裝置,再次開展了兩次分離試驗(地面試驗S4和飛行試驗F1),試驗過程中模擬艙內壓力,測量得到了火工裝置及結構高應力釋放綜合作用時沖擊測點處的沖擊環境,并與預示結果進行對比(圖7)。可見,除100 Hz以下低頻段以外,軸向的試驗結果(圖7(a))與預示結果較為吻合,最大量級均為10 000 g左右,誤差在±1dB范圍內,拐點頻率在3 000 Hz附近;徑向的試驗結果(圖7(b))與預示結果偏差稍大,在拐點頻率3 000 Hz附近,量級誤差為20%(-2 dB)左右;上述分離沖擊環境預示分析方法的偏差小于±3 dB,可用于制定高頻沖擊環境條件。徑向預示誤差稍大的原因是,3.1節中火工品沖擊環境的徑向預示偏差較大(-6 dB)。

圖7 火工裝置及高應力釋放綜合沖擊環境試驗結果及對比Fig.7 The SRS prediction and test results of the separation design

4 高頻沖擊環境天地差異性分析

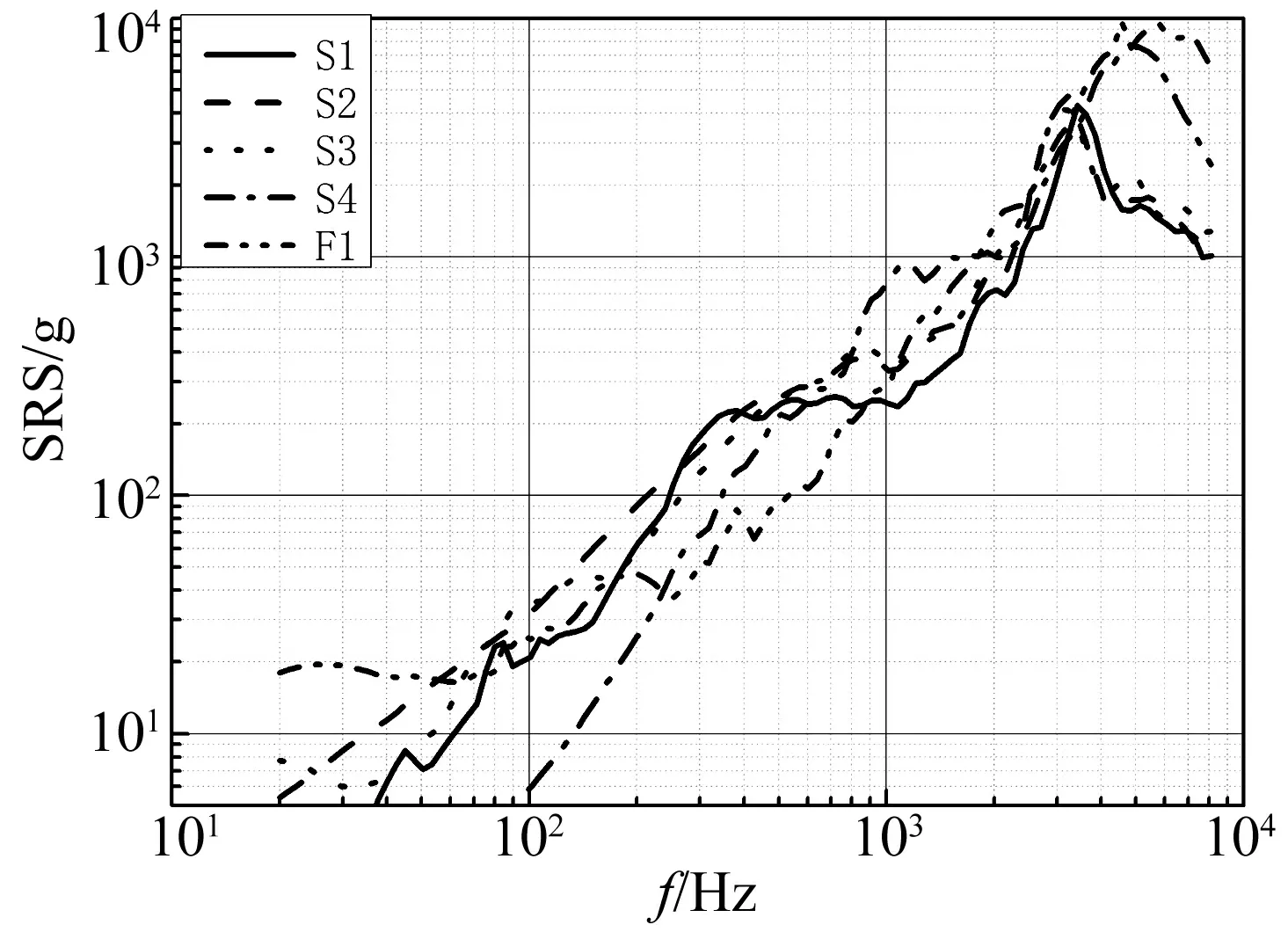

以軸向為例,對比飛行試驗(F1)與四次地面試驗(S1~S4)相同結構位置處的高頻沖擊環境測量結果(圖8、表1),可見地面試驗S1~S3較為一致,地面試驗S4與飛行試驗F1較為吻合。由于各次試驗的分離結構、火工裝置等技術狀態相同,主要差異原因是地面試驗S1~S3均未模擬艙內壓力,沖擊測量結果中不含結構應力釋放產生的高頻沖擊;而地面試驗S4和飛行試驗F1均模擬了艙內壓力。同時也可發現,兩組數據中峰值頻率也發生了一定變化。

圖8 相同位置不同試驗狀態的沖擊響應譜對比(軸向)Fig.8 The axial SRS results from several tests

試驗編號S1S2S3S4F1試驗 火工裝置/(g·m-1)4.64.64.64.64.6狀態 艙內壓力P/MPa表壓0.000.000.000.750.93沖擊響應譜最大值/g43004800420077009700對應頻率/Hz34003200310048004600

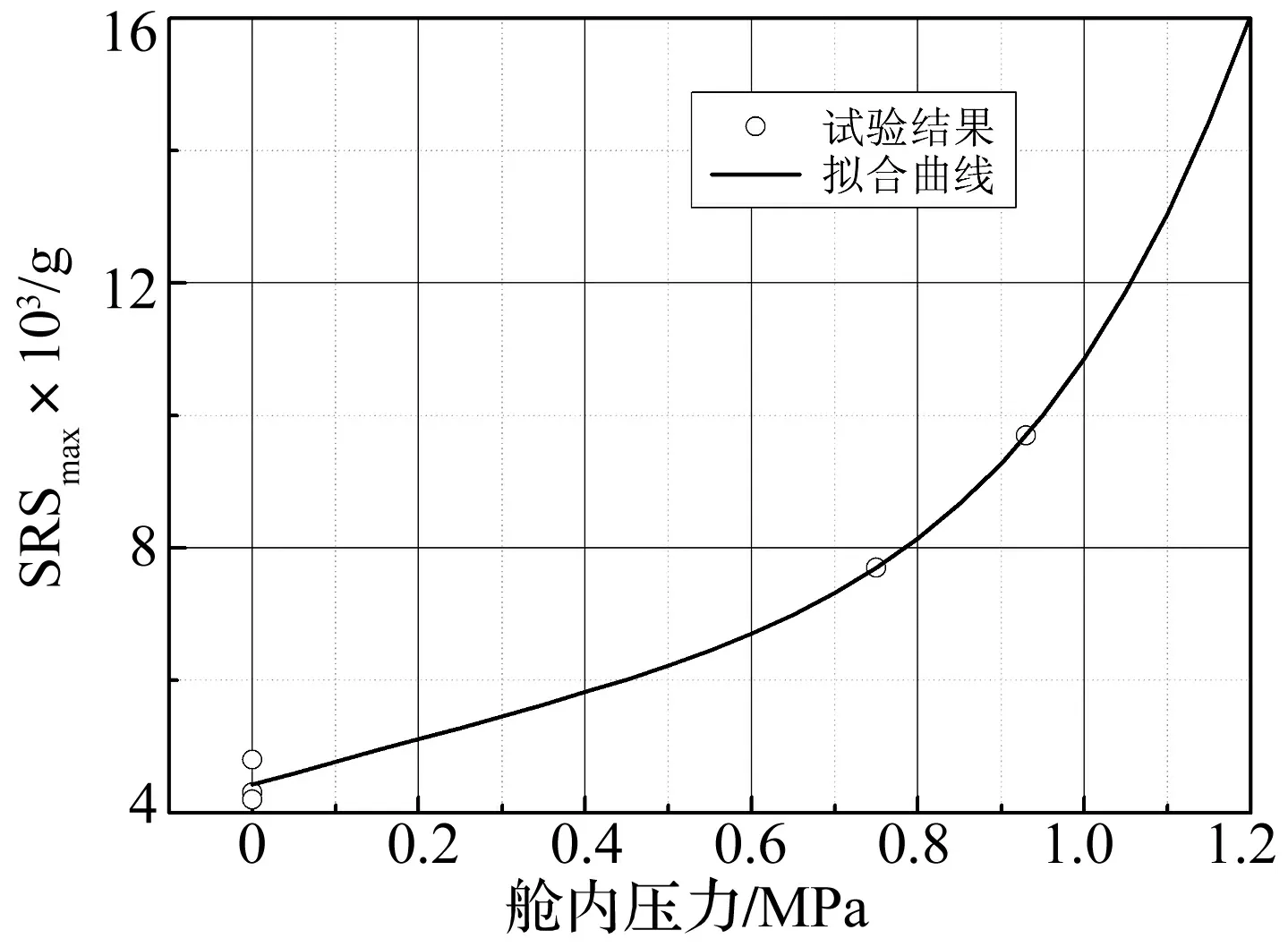

表中沖擊響應譜峰值和艙內壓力狀態的關系曲線如圖9所示。數據的擬合結果表明,沖擊響應譜峰值增量與艙內壓力的關系近似為:

SRSpress=3 030p3+3 400p

(1)

圖9 沖擊響應譜峰值與艙內壓力的關系Fig.9 The relationship between SRS peaks and internal pressures

模擬艙內壓力和未模擬艙內壓力的兩種試驗狀態的統計分析結果(P95/50)如表2所示,將模擬艙內壓力狀態下的試驗結果作為該分離方案的總沖擊量級,將未模擬艙內壓力狀態的試驗結果作為火工品對總沖擊量級的貢獻部分,將剩余部分作為結構應力釋放對沖擊量級的貢獻。

可見在該分離方案中,火工裝置產生的高頻沖擊占總沖擊量級的60%(軸向)~30%(徑向);而由于艙內壓力較大(1 MPa),艙體結構應力較大,結構高應力釋放產生的沖擊環境能夠占到總沖擊量級的40%(軸向)~70%(徑向),與SN9400系列爆炸螺栓[8]的比例基本相當,但峰值頻率變化規律存在較大差異。

表2 各沖擊激勵源對沖擊環境的貢獻

5 結 論

本文以某線式分離系統設計方案為例,開展了沖擊激勵源的全面分析,并利用預示分析和試驗的方法,獲得了火工裝置動作、結構高應力釋放、以及綜合作用產生的沖擊環境。辨識出結構高應力釋放對沖擊環境的影響作用,弄清了各次地面試驗和飛行試驗之間沖擊環境的差異原因。綜合預示和試驗結果,可得到以下結論和建議:

(1) 高頻瞬態沖擊的激勵源不僅僅是火工裝置,被連接結構的高應力釋放也能產生較大的沖擊環境,并與火工裝置產生的高頻沖擊相疊加,產生更惡劣的高頻瞬態沖擊環境。艙內壓力較大(1 MPa)時,結構高應力釋放產生的沖擊環境可能占總沖擊量級的40%(軸向)~70%(徑向);

(2) 多激勵源的沖擊環境預示及合成,均值可采用線性疊加方法,偏差可采用標準差合成方法,但峰值頻率的預示偏差較大。建議深入研究多沖擊激勵源的相互影響相互疊加的機理,對沖擊響應譜峰值頻率偏移的現象開展更細致的分析。

[1] NASA-HDBK-7005, NASA technical standard: Dynamic Environmental Criteria[S]. 2001.

[2] 柯受全.衛星環境工程和模擬試驗(下) [M]. 北京: 宇航出版社, 1996: 107-120.

[3] MOENING C J. Pyrotechnic shock flight failures[C]// In: Institute of Environmental Sciences Pyrotechnic Shock Tutorial Program, 31st Annual Technical Meeting, Inst. Envir. Sc., 985-04-05.

[4] 張建華.航天產品的爆炸沖擊環境技術綜述[J].導彈與航天運載技術, 2005(3):30-36. ZHANG Jianhua. Pyroshock environment of missiles and launch vehicles[J]. Missiles and Space Vehicles, 2005(3): 30-36.

[5] 盧來潔,馬愛軍,馮雪梅.沖擊響應譜試驗規范述評[J].振動與沖擊, 2002, 21(2):18-31. LU Laijie, MA Aijun, FENG Xuemei. A review of shock response spectrum test standard[J]. Journal of Vibration and Shock, 2002, 21(2): 18-31.

[6] MIL-STD-810G. Department of defense test method standard: Test requirements for military systems and equipment and laboratory tests[S]. 2007.

[7] 王軍評,毛勇建,黃含軍. 點式火工分離裝置沖擊載荷作用機制的數值模擬研究[J].振動與沖擊, 2013, 32(2):9-13. WANG Junping, MAO Yongjian, HUANG Hanjun. Numerical simulation for impulsively loading mechanism of a point pyrotechnic separation device[J]. Journal of Vibration and Shock,2013,32(2): 9-13.

[8] LUNA A. Operational improvements of a pyrotechnic ultra low shock separation nut [C]// Proceedings of the 36th Aerospace Mechanisms Symposium. Washington D. C.: NASA, 2002:131-136.

[9] 李會娜,黃友仙,肖健,等. 某系列導彈爆炸沖擊環境統計[J].強度與環境, 2010, 37(6):12-17 LI Huina, HUANG Youxian, XIAO Jian, el at. Statistical estimate of pyroshock environment for certain missiles[J]. Structure & Environment Engineering,2010, 37(6):12-17.

Influences of higher stress relaxation of separating structures on high frequency shock environments

GAO Qing1,2, CHEN Xinmin2, ZHAO Yonghui1

(1. State Key Laboratory of Mechanics and Control of Mechanical Structures, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2. China Academy of Launch Vehicle Technology, Beijing 100076, China)

Currently, the high frequency shock environments produced by pyrotechnics receive much attention except influences of high stress relaxation. In a certain high frequency shock environment analysis, all affecting factors were considered, especially, the influences of separating structures’ higher stress relaxation on high frequency shock environments were studied. All reasons causing the difference between ground test and flight tests were clarified.

high frequency shock higher stress; relaxation; difference between flight test and ground test

2015-07-06 修改稿收到日期:2015-11-04

高慶 男,碩士,高級工程師,1982年4月生

趙永輝 男,教授,博士生導師,1969年11月生

V216.5

A

10.13465/j.cnki.jvs.2016.21.026