直徑Φ1800mm螺紋鎖緊環式換熱器的全面監督檢驗

孟亞惠

(甘肅省鍋爐壓力容器檢驗研究院,甘肅 蘭州 730020)

直徑Φ1800mm螺紋鎖緊環式換熱器的全面監督檢驗

孟亞惠

(甘肅省鍋爐壓力容器檢驗研究院,甘肅 蘭州 730020)

針對國內直徑最大的Φ1800mm螺紋鎖緊環式換熱器,從資料審查、質保體系運轉情況、制造、焊接、組裝和水壓試驗等方面進行嚴格控制,各項檢驗項目、檢查結果均滿足設計要求,為今后監檢此類設備奠定了堅實的基礎。

換熱器、螺紋鎖緊環、制造

今年,甘肅省鍋爐壓力容器檢驗研究院順利完成了某單位蠟油加氫裂化裝置中的三臺超大直徑螺紋鎖緊環式換熱器產品的全部監檢工作。該換熱器是目前國內制造的最大直徑為Φ1800mm的螺紋鎖緊環式換熱器,其結構復雜,制造難度較大。因此,針對該產品的特點,專門制訂了監督檢驗大綱,以下結合該產品的制造過程,闡明我院進行監檢的情況。

1 圖紙、設計資料的審查

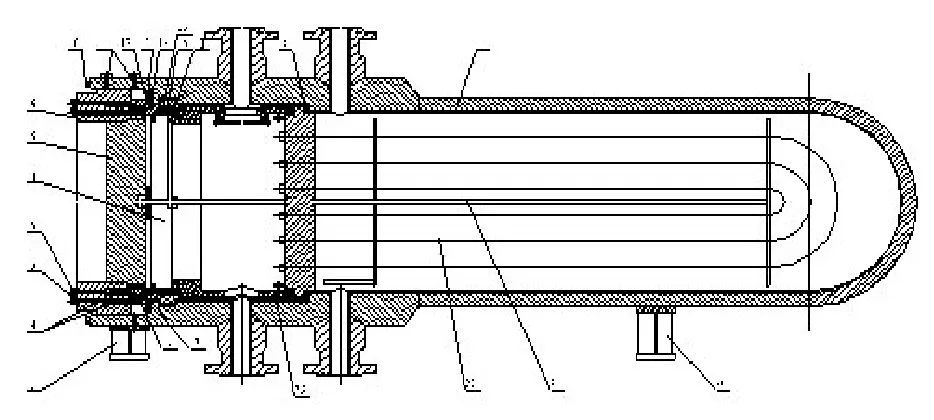

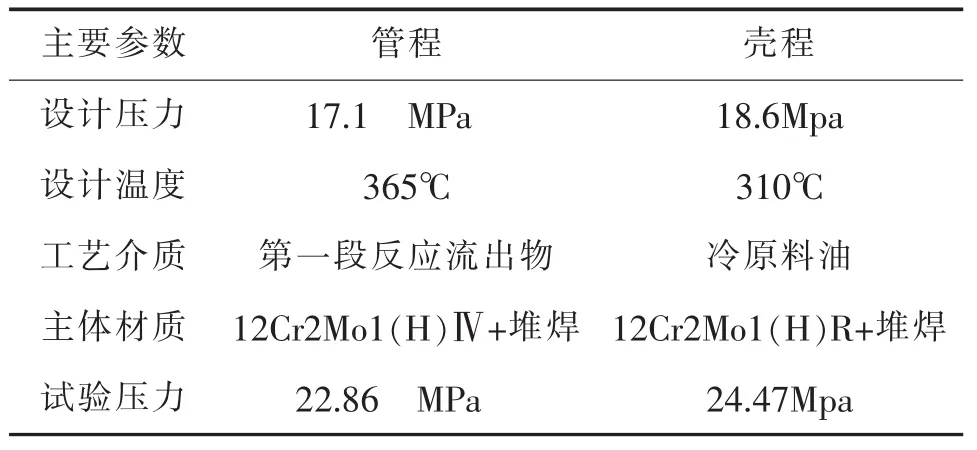

該換熱器的設計圖紙(如圖1所示)由具備相應資質的設計單位設計,設計依據的法規、標準均現行有效,設計資格在有效期內,設計有關參數(見表1)和檢測比例符合有關要求,設計計算書齊全。

圖1 螺紋鎖緊環式換熱器結構圖

表1 螺紋鎖緊環式換熱器技術參數說明

2 制造

主要針對制造過程的難點環節進行全面跟蹤,并到現場仔細查看工人的實際加工制造情況。

1)管箱內螺紋、螺紋鎖緊環外螺紋的加工。螺紋的加工是螺紋鎖緊環式換熱器制造中非常重要的一環,其加工的質量直接關系到產品最終的裝配質量。本設備螺紋為新型大螺距寬齒型螺紋(31.75mm);螺紋齒形截面積大,在銑削時,抗力大。為保證最終的裝配質量,制造廠在保證設計圖樣的要求下,刀片采用PVD硬質合金,可以在同等的條件下延長刀片的使用壽命,從而保證了螺紋精度和表面粗糙度。螺紋鎖緊環的外螺紋采用數控立車加工,以保證螺紋精度及表面粗糙度。

大螺紋的檢驗是螺紋加工后的關鍵工序,在測量工具方面,對于螺距的測量制作了螺紋齒距樣板;又基于三針測量法的原理,經反復計算,自行設計了使用方便操作簡單的測量螺紋中徑工具,保證了大螺紋的中徑、齒頂徑和齒底徑的精度。螺紋鎖緊環加工完畢后,對螺紋進行了全面的檢查,加工尺寸及質量完全滿足圖紙要求。

2)筒體的制造。(1)殼程筒體的制造。圖紙要求筒體成形后對殼體的圓度和直線度要嚴格控制。由于設備結構為雙殼程,且直徑較大,因此對筒體筒節采用溫卷、溫校成型方式,單節筒體長度不小于2m,筒節成型前板厚在設計圖紙最小壁厚的基礎上增加工藝減薄量。單臺設備殼程筒體校圓后圓度控制在4mm以內。筒體對接環縫時在端口設計了自動

定心工裝,以保證筒體直線度完全達到圖紙要求。(2)管線筒體的制造。由于本設備管箱比較厚(250mm),且接管直徑較大,為了避免接管焊接造成的管箱變形,采用接管焊后二次機加工管箱內壁。

管箱筒體內壁堆焊后加工管箱筒體內壁堆焊層、管箱筒體端面及環縫坡口時,管箱筒體內的管板密封面及螺紋部位各留2mm加工余量;管箱筒體內螺紋待設備殼體PWHT后在數控鏜銑床加工成型。

3)封頭的制造。設備封頭為球型封頭,封頭按半球制造,采用整體熱沖壓成型。封頭熱成型后進行正火(加速冷卻)+回火熱處理,封頭橢圓度2mm。

4)管束的制造。換熱器管束采用整根管子煨制,U型管成型后,對彎管部位及附近300mm直管段進行固溶處理,換熱管煨彎后逐根進行水壓試驗,試驗壓力為7.0MPa;靠近中心的三排換熱管進行100%PT檢測,按JB/T4730.5-2005中I級合格。換熱管與管板連接采用強度焊加貼脹,脹接采用液壓脹接。由于管板直徑大,管頭焊接及脹接會導致管板變形,隨著管板直徑的加大,其變形也相應增大。為確保管板殼程側密封的可靠性,設計制作了專用加工工裝,管束管頭脹、焊完畢后,在數控鏜銑床對管板密封面進行二次機工,以滿足管板密封面的平面度要求。

5)密封盤制造。密封盤為大平面結構,彈性變形區最薄處僅為5mm,在切削加工受熱的作用時,變形規律很難掌握,容易造成彈性變形區特別是密封面加工后厚薄不均勻和整體平面度超差。隨著密封盤直徑加大,加工難度亦增大。為確保密封可靠性,密封盤采用整板制作,在制造中采用專用的工裝夾具,調整轉速、進刀量和改變冷卻條件,通過這些措施保證了密封盤的平面度、厚度和粗糙度達到圖樣要求。

3 焊接

Cr-Mo鋼,鑒于此鋼種對焊接熱裂紋敏感性較強、加之焊縫溶氫和焊接應力等因素的影響,在焊接過程中易產生焊接裂紋及焊后產生延遲裂紋,因此,在焊接過程中必須采用焊前預熱、控制層間溫度、焊后消氫處理及焊后消除應力熱處理等措施。

該換熱器管箱筒體材料為12Cr2Mo1(H)Ⅳ鍛件,單節筒體環縫坡口采用立車加工,以保證組焊環縫錯邊量控制在4mm范圍內,內壁采用雙層堆焊:E309L+E347。接管與管箱的焊接坡口合理選擇,以達到盡量減少管箱母材的切削量和焊接量。對產品和試板進行了檢測,試驗結果均達到要求。

4 組裝

在設備制造過程中,換熱管管頭的焊接及脹接是設備制造中的重要環節,換熱器的換熱管(0Cr18Ni10Ti)與管板S32168Ⅳ采用強度焊+貼脹的連接方式。

1)管束組裝。管束及設備內壁清理完畢后,分程箱與管束按圖紙要求方位裝好,用天車起吊(起吊時管束與鋼絲繩之間采用護板防護管束),保證管束平衡,防止換熱管變形,緩慢地裝入管束;在分程箱整體進入管箱后,組裝管束頂入用專用工裝,將管束及分程箱組裝到位。

2)管束與殼體組裝。在管束組裝到位后,取出分程箱,測量管板密封面至管箱端平面之間距離,發現管板上、下相差1~2mm;左右裝配尺寸比較均勻,無偏差。

3)螺紋鎖緊環組裝。大螺紋的組裝是此類設備制造過程中非常重要的一個環節,要保證大螺紋順利旋入,除要有好的螺紋加工質量,還應配有好的上緊工裝,制造廠設計了專門的螺紋鎖緊環組裝工裝,為用戶提供方便。

5 水壓試驗

壓力試驗是對設備最終強度和密封性的檢驗,是監督檢驗工作的重要環節。由于螺紋鎖緊環式換熱器的管板是按壓差設計的,因此管板與管頭所承受的壓力僅為壓差壓力,水壓試驗時只檢查管頭和殼程側的密封情況。

1)管頭水壓試驗。管頭水壓試驗壓力為4.375MPa,保壓1h以上,以檢查U型換熱管與管板的連接強度和嚴密性;水壓試驗用水的溫度不低于15℃,水中氯離子含量不得超過25PPm;管頭水壓試驗一次合格,未發現因內部壓緊螺栓上緊不均勻而導致的局部泄漏問題,管頭焊接及脹接質量也完全滿足設計要求。

2)管、殼程水壓試驗。根據螺紋鎖環式換熱器的設計特點,管程和殼程不能按各自的試驗壓力進行試驗。試壓介質為水,試壓時管、殼程同時充水加壓,管程至22.86MPa,殼程至24.47MPa,兩側同時保壓1h以上,水壓試驗合格后,管、殼程同時降壓直至放空,水壓試驗時管程和殼程的壓力差始終不得超過3.5MPa。

3)試壓后內部積水處理。試壓合格后應立即放凈設備內的試壓用水,對管、殼程分別用熱壓縮空氣導流,將設備內的水吹干。

6 結論

Φ1800mm螺紋鎖緊環式換熱器的試制成功打破了長期以來我國對Φ>1700mm以上的螺紋鎖緊環式換熱器只能進口的尷尬局面,填補了國內超大直徑螺紋鎖緊式換熱器的制造空白。螺紋鎖緊式換熱器結構復雜、制造難度較大,技術要求高,而且國內還沒有該類換熱器的制造規范。制造廠在此次制造過程中嚴格控制每一個環節,按標準及圖紙的技術要求,并接受《固容規》監督,各項檢驗項目、檢查結果均滿足設計要求。通過對該三臺產品的監檢,本院在螺紋鎖緊式換熱器的監檢方面積累了大量寶貴經驗,為今后此類大型設備監檢工作奠定了堅實的基礎。

[1] GB151-2014,熱交換器[S].

[2] GB150-2011,鋼制壓力容器[S].

[3] GB713-2008,鍋爐和壓力容器用鋼板[S].

[4] GB13296-2007,鍋爐、熱交換器用不銹鋼無縫鋼管[S].

[5] GB24511-2009,承壓設備用不銹鋼鋼板及鋼帶[S].

[6] JB/T4708-2000,鋼制壓力容器焊接工藝評定[S].

[7] JB/T4730-2005,承壓設備無損檢測[S].

[8] TSGR0004-2009,固定式壓力容器安全技術監察規程[S].

TK172