變工況條件下的迷宮壓縮機控制系統設計與應用

劉寶龍 袁 偉 紀燕飛

(天華化工機械及自動化研究設計院有限公司,蘭州 730060)

變工況條件下的迷宮壓縮機控制系統設計與應用

劉寶龍 袁 偉 紀燕飛

(天華化工機械及自動化研究設計院有限公司,蘭州 730060)

針對迷宮壓縮機現場工況與設計參數不一致的問題,使用PLC和人機界面設計了一套壓縮機監控系統,并利用變頻調速的方法實現壓縮機排氣量的穩定。

迷宮壓縮機 變頻調速 PLC MCGS

氣體壓縮機是石化裝置的關鍵設備,在壓縮機實際使用現場,生產工藝流程和工藝條件經常會發生一些變化,使壓縮機的運行工況和機組設計參數不一致,為了保證壓縮機在變工況條件下安全運行,并且使壓縮機發揮最大功效、降低能耗,設計開發一套安全有效的控制系統十分必要。筆者針對某化工廠二級壓縮往復式迷宮壓縮機進行分析介紹。

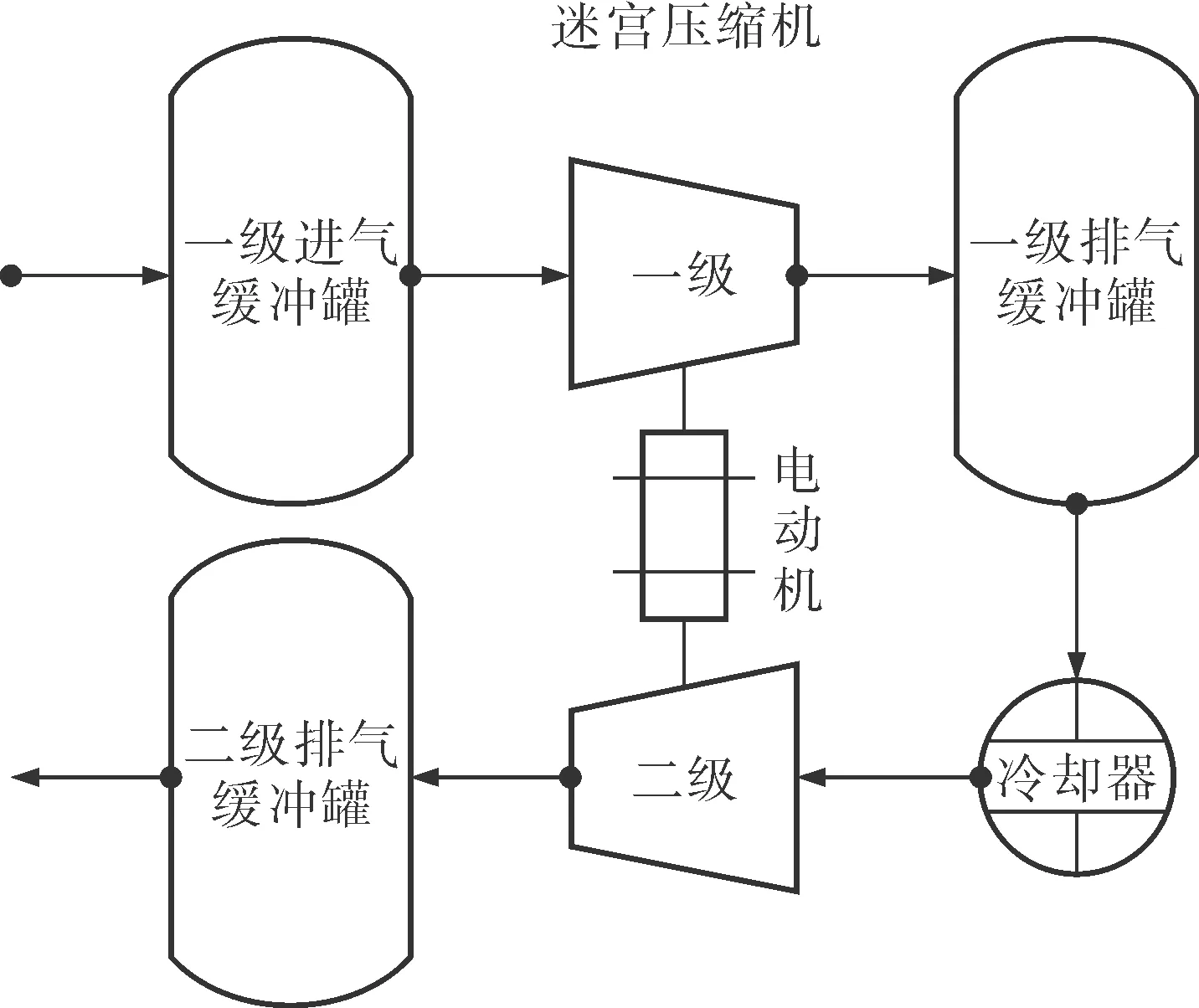

1 迷宮壓縮機壓縮工藝簡介

迷宮壓縮機具有壓縮無油、無摩擦的特點, 可以保證長周期運行, 是聚乙烯、聚丙烯裝置中的關鍵設備。原料氣從氣罐進入機組一級緩沖罐經過兩段壓縮后送入下級工藝,流程如圖1所示。

圖1 迷宮壓縮機壓縮工藝流程

1.1壓縮工藝條件

正常生產時,壓縮機入口進氣壓力在0.21~0.81MPa(A)之間波動,排氣壓力穩定在3.1MPa(A),排氣量穩定在117m3/h左右。系統能夠實現對壓縮機運行狀況的實時監測,自動對入口壓力變化做出反應,并具有主機啟動條件檢測、報警提示及聯鎖停機保護等功能,保證機組的正常穩定安全運行。

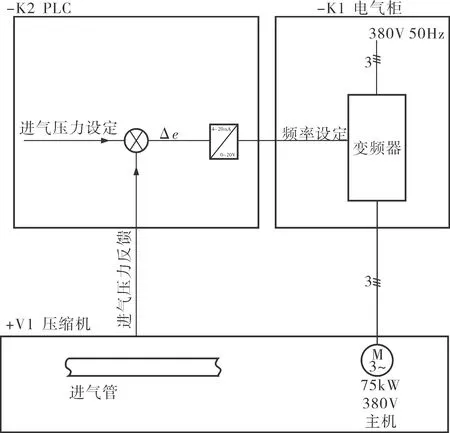

1.2排氣量穩定控制方案

從工藝要求可以看出,入口壓力是波動變化的,而出口壓力和排氣量則是一個穩定值。由于排氣壓力取決于系統背壓,所以系統主要考慮的是排氣量。眾所周知,壓縮機排氣量是正比于轉速的,在相同入口壓力情況下,轉速的提高會導致排氣量的增加,反之,排氣量減少。同時,壓縮機的排氣量與入口壓力也有線性關系,在相同轉速情況下,入口壓力的上升會導致排氣量的增加,反之,排氣量減少。為滿足工藝條件的要求,可以通過合理改變壓縮機轉速從而達到實現穩定排氣量的目的。排氣量調節系統如圖2所示。

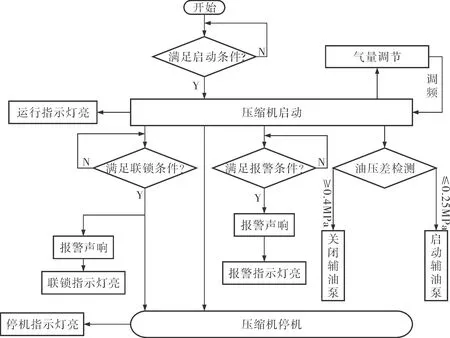

1.3機組安全控制方案

安全性是機組運行的必備要素。在滿足工藝要求的同時,系統包含主機啟動條件檢測、報警提示及聯鎖停機等保護功能,實時采集、分析、處理壓縮機各級溫度、壓力及液位等信號,并對壓縮機的某些故障采取相應的措施。

2 控制系統實現

2.1硬件配置

系統硬件采用西門子S7-200系列PLC為主要控制單元,對壓縮機運行參數進行實時檢測,保障機組的安全運行,同時通過Modbus通信協議將現場數據實時傳送到中控室。通過EM232模擬量輸出模塊,調節變頻器的輸出頻率,實現改變壓縮機轉速調節氣量的目的。人機界面采用昆侖通泰TPC1162Hi,10.4英寸高亮度TFT液晶顯示屏,實時顯示現場數據,并提供在線設定修改參數功能。TPC1162Hi與PLC之間使用RS232通信。

圖2 排氣量調節系統簡圖

2.2軟件設計

2.2.1排氣量調節算法

入口壓力和轉速都與排氣量線性相關,則可簡化排氣量公式為:

Q=p1λ′n

可得:

公式計算與實際現場情況會有誤差,故在算法中引入修正變量x:

實際現場通過修改x的大小來實現對控制的修正。

選定電動機額定轉速為980r/min,所以在入口壓力最低值0.21MPa(A)及以下工況時,壓縮機轉速為電動機額定轉速。由于壓縮機潤滑系統由軸頭泵提供潤滑油壓力,當壓縮機轉速降低后軸頭泵供油壓力會降低,影響機組潤滑效果。因此,最低轉速設定為400r/min。

2.2.2程序設計

軟件系統設計主要包括PLC編程和觸摸屏組態兩部分。

PLC編程使用西門子Step 7-Micro/WIN編程軟件完成PLC的硬件組態和邏輯控制功能的編寫,主要對機組參數的模擬量和開關量進行處理,對外輸出控制信號。程序編寫采用模塊化方式,將程序分為啟機檢測、報警功能、聯鎖功能、輸入、輸出及Modbus通信等幾個子程序,增強程序的可讀性。變工況時迷宮壓縮機控制系統流程如圖3所示。

圖3 迷宮壓縮機控制系統流程

觸摸屏使用昆侖通泰MCGS_嵌入版7.2進行組態,主要組態工藝流程簡圖、顯示機組實時參數、設定啟機條件值及聯鎖報警值等。

3 結束語

變工況條件下的迷宮壓縮機控制系統已經隨壓縮機機組通過用戶現場驗收并于2015年1月投入使用,該控制系統在保證壓縮機安全運行的同時,能夠自動調節,穩定壓縮機排氣量,達到用戶工藝要求,而且運行良好、穩定,功能齊備、操作方便。

TQ051.21

A

1000-3932(2016)05-0544-03

2015-08-24