一種有機溶劑新型回收控制系統的設計與實現

項亞南 潘 豐

(1.江蘇信息職業技術學院機電研究所,江蘇 無錫 214153;(2.江南大學輕工過程先進控制教育部重點實驗室,江蘇 無錫 214122)

一種有機溶劑新型回收控制系統的設計與實現

項亞南1潘 豐2

(1.江蘇信息職業技術學院機電研究所,江蘇 無錫 214153;(2.江南大學輕工過程先進控制教育部重點實驗室,江蘇 無錫 214122)

針對有機溶劑回收率低、回收成本較高的問題,在傳統有機溶劑回收裝置的原固定床獨立吸附工藝上進行改進,設計一種吸附/脫附-再生-冷凝分離的溶劑回收工藝。新工藝不僅可以提高有機溶劑的回收率,而且還減少了有害廢氣的排放,并實現了冷凝水的重復使用。根據新的回收工藝流程,設計一種并聯組合式吸附器結構的有機溶劑自動回收系統,并配置有觸摸屏下位機。控制系統設計了上位機監控平臺,實現對多臺設備的分布式管理。該回收裝置中的4個吸附器相互配合使用,提高了吸附效率,有效解決了傳統有機溶劑回收裝置中固定床獨立工作,對有機溶劑回收率較低的問題。

自動回收系統 有機溶劑 回收工藝 回收率

在工業生產中,有機溶劑的使用是非常廣泛的,但是有機溶劑一般都有揮發性,如果不恰當地處理這些有機物質,會對環境造成嚴重污染進而危害人類健康[1,2]。所以對有機溶劑的回收循環再利用是非常有意義的,一來可以降低企業生產成本,二來具有巨大的環保效益。

有機溶劑的回收方法有很多種,常見的回收方法有吸收、吸附、膜分離和冷凝4種。前三種分離方法在得到有機溶劑后,還需經過蒸餾、冷凝及分離等后續操作,才能對有機溶劑進行回收,成本較高[3];冷凝法是利用回收物沸點不同來進行回收的,適合具有不同沸點的有機物,這種回收方法設備工藝簡單、回收純度高、能耗低,但是不足之處是冷凝法回收效率不高[4]。針對廢氣處理,劉載文等提出一種三相內循環生物流化床控制方法,但是對于含有有機粉塵的環境,處理能力有限[5]。文獻[6]中提出一種超臨界流體萃取(SFE)技術,采用適宜的溫度和壓力對目標廢氣進行提取。文獻[7]分析了板式蒸發式冷凝器與管式蒸發式冷凝器,對比兩種降膜的不同,進行熱傳導的分析。

在傳統的有機溶劑回收控制系統中,采用的是手動控制。對回收過程中各動作的切換,是依據操作員的經驗,手動控制來實現的。因此在回收現場是需要專門安排操作人員來管理的,人為因素較大,如果操作員經驗不足,甚至會導致回收的失敗。目前,即便是新建的有機溶劑回收系統,自動化水平仍不是很高,大部分只停留在回收過程數據采集和簡單控制(如冷卻水循環泵、風機的開關控制)的水平上[8~10]。

為了克服人工手動操作的不足,設計出一套有機溶劑回收自動控制系統,并利用組態王KingVIEW6.53上位機系統對多臺控制設備進行組態,分散控制,集中處理。

1 回收系統的工藝和硬件電路選型

根據有機溶劑工藝流程的要求,有機溶劑回收裝置主要包括:控制系統、安全裝置、除塵和降溫裝置、引風機、蒸汽過熱裝置、吸附槽、冷凝器、緩沖器、分離箱、有機溶劑儲罐、管道及閥門等。

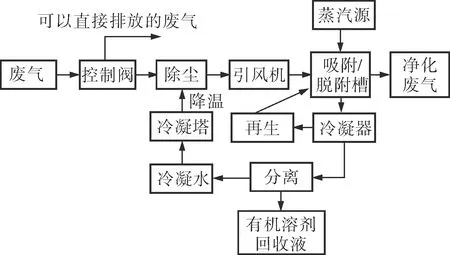

1.1有機溶劑回收工藝

有機溶劑回收工藝操作流程如圖1所示。當廢氣經過除塵處理再降溫后,風機開啟并將它吸入到吸附槽內,由固定床內的活性炭對它進行吸附,直到吸附飽和,再經過熱蒸汽通入吸附槽進行脫附,脫附完后,對吸附槽排汽,進行再生,脫附產物經過冷凝后進入分離箱,分離后得到有機溶劑。

圖1 有機溶劑回收工藝流程

圖1中主要工藝單元的作用如下:

a. 廢氣收集部分由廢氣集氣總管完成,它的作用是將過程中產生的有機廢氣送入到安全窗。

b. 除塵的目的是去除一些不能再利用的粉塵,采用無紡布過濾器。降溫的環節主要是降低進氣的溫度,采用的是循環冷卻水來降溫,使得固定床中的吸附劑最大限度地吸附。除塵降溫之后,需要控制風機的速度運轉,將廢氣吸入吸附床中。

c. 4個體積較大的罐狀容器組成吸附床,其功能是吸附和脫附,得到有機溶劑的氣體混合物和水蒸氣。

d. 冷凝器的功能是將步驟c中提到的氣體進行冷卻,循環冷卻水來自冷卻塔。

e. 分離箱的作用是將液體混合物分離。

1.2控制系統的設計

通過分析上節中回收系統的工藝特點設計如圖2所示的控制方案。控制系統分3層,分別是上位機管理層、操作員層和現場的采集和控制設備層。ET200M是一個免維護的DP從站,PLC與現場的采集控制終端設備采用ET200M自帶的Profibus-DP現場總線通信。上位機管理層與PLC通過以太網(TCP/IP)交換數據。

圖2 有機溶劑回收過程控制系統結構示意圖

現場的采集與控制:具體涉及到終端的傳感器、執行器件及儀表等自動化設備,主要實現對于模擬量/開關量數據的采集,數據的輸入和控制輸出。控制器采用S7-300 PLC,在工程中有多臺回收系統,各控制器分別控制一個回收子系統。S7-300 PLC采用MPI通信方式與觸摸屏相互通信,并且需要將PLC掛在上位機的監控層,采用BCNet-S7通信轉換器實現,它從PLC的MPI通信口擴展出一個TCP/IP,并保留MPI通信口。

現場操作層采用TPC1561Hi型MCSS下位機觸摸屏,用于對現場過程進行狀態監視與數據管理。觸摸屏的功能包括回收流程圖、控制參數的設定、報警和報警記錄、數據記錄和保存(當插入U盤時,還可以將記錄的數據按照采樣時間間隔導成Excel表格)。

監視層采用KingVIEW6.53上位機組態軟件,上位機軟件可以實現觸摸屏上的所有操作,并且比下位機具有更高的權限。

3個層次每個層都有特定的功能,相互配合作用。

2 現場儀表和傳感器選型

根據工藝的控制點數需要,溶劑回收控制系統需要數字量和模擬量點數:CPU選用帶有Profibus-DP接口和Profinet接口的CPU 317-2 PN/DP,數字點輸入量點數為25個,輸出數字量點數21個,模擬輸入點數7個。考慮到控制所需點數和一定的冗余度:選用一塊32點數字量輸入模塊SM321;一塊8×12bit模擬量輸入模塊SM331;一塊32點數字量輸出模塊SM322。

針對有機溶劑可能存在一定的腐蝕性和危險性,選用精度高,并且能測量具有危險性和腐蝕性流體介質的Rosemount電磁流量計,將流量信號轉換為脈沖量,傳送到PLC用于測量和控制,并且安裝在現場的流量計還顯示瞬時流量。

在集氣總管內,測量管道內氣體的濃度是非常有必要的,如果粉塵達到一定的濃度,隨時會造成火災隱患,這也是控制系統必須要考慮的部分。選用防爆型的離子感煙火災探測器。火災探測器按照一定的掃描周期將集氣總管內的煙霧濃度檢測傳送至PLC。火災自動報警控制器對火災的判斷,不是簡單地通過閾值比較方法,這樣很容易造成誤判。探測裝置需要對溫濕度進行檢測分析,并根據當前煙霧濃度的變化量、變化速率等判定是否發生火災,從而減少誤報。

回收系統的運行環境是非常惡劣的,在對壓力進行采集時,選用差壓變送器。對壓力的控制方案是:先采集現場壓差的大小,PLC通過PID方式控制變頻器來調節風機的風速進而調節壓差。為了能夠方便現場人員對壓力進行觀測,還選用DPG100數字式壓力表加以實現。

在回收過程中,可能有揚塵或者氣體揮發事件的發生,選用PMS粉塵濃度傳感器,實時檢測固定床排氣口排出的廢氣濃度,實現對空氣質量的監測。

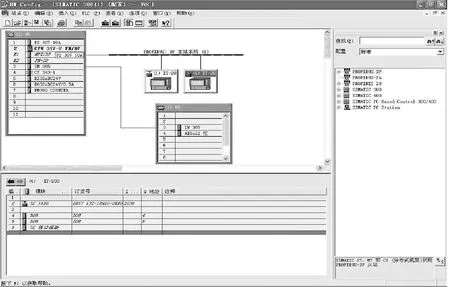

在吸附和脫附過程中還需要監測吸收槽中溫度的變化情況,以保證吸收的最佳效果。因為溫度高并且環境惡劣,選用堅固耐用、耐高壓的WZP系列Pt100熱電阻,對吸附槽槽內溫度進行測量。通過檢測的溫度大小,調節蒸汽調節閥的閥門開度,調整吸附槽的溫度,確保吸附和脫附過程達到最佳效果,選用ZJHP系列蒸汽調節閥,其工作溫度區間-60~450℃。變頻器選用Micro Master 430,用于控制風機的轉速。S7-300 PLC硬件組態界面如圖3所示。

圖3 S7-300 PLC硬件組態界面

3 回收系統的軟件設計與實現

回收控制系統軟件流程如圖4所示。

根據工程需求,現場操作的下位機觸摸屏程序設計了6個部分:

a. 系統流程示意圖;

b. 參數設置,包括設備參數和系統控制參數,以便用戶對系統進行參數的設置;

c. 報警故障,包括故障參數的設置和實時報警顯示;

d. 趨勢曲線,包含歷史曲線和當前時刻曲線,幫助用戶對控制量的發展趨勢進行分析;

e. 數據表,當前時刻的實時顯示和歷史數據表,插入U盤還可以導出標量對應的Excel數據表格,便于用戶追源溯果;

f. 下位機程序中根據用戶不同的管理等級,設置了操作員、部門負責人和管理員(具有最高權限,可以分配權限)3種不同的操作等級。

4 實際應用

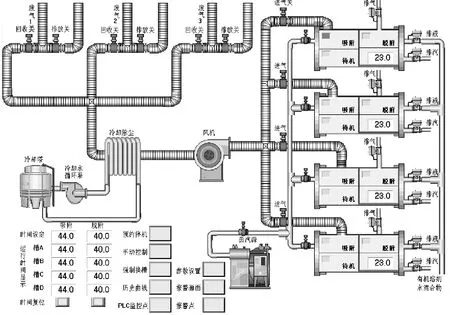

實際運行時有機溶劑新型回收控制系統的流程主界面如圖5所示。

圖5 有機溶劑新型回收控制系統的流程主界面

5 結束語

根據有機溶劑的回收特點,提出一種新的有機溶劑回收工藝流程,在綜合考慮了系統的穩定性、回收效果和系統的測控要求后,選取控制方案,并設計出一種有機溶劑的自動回收控制系統。控制系統設計了上位機對多臺回收系統進行監控,并且各回收系統還設置了現場的下位機觸摸屏,實現對回收過程變量的控制、數據的記錄和保存。實際使用結果表明,該系統能夠提高有機溶劑的回收率,并且降低了有害氣體的排放,具有很好的推廣應用價值。

[1] 楊華,劉石彩.用活性炭回收揮發性有機溶劑的研究進展[J].生物質化學工程,2014,49(5):52~58.

[2] 程錚.膜吸收技術在有機溶劑氣體回收中的設計與應用[J].糧食與食品工業,2014,21(4):31~33.

[3] 蔣偉.活性炭纖維吸附—氮氣解吸回收多組分有機廢氣的研究[D].武漢:華中科技大學,2013.

[4] 馮巖巖,徐森,劉大斌,等.冷凝法回收有機溶劑的優化設計[J].化學工程,2012,40(1):35~37.

[5] 劉載文,蘇震,王小藝,等.生物流化床污水處理技術進展與展望[J].化工自動化及儀表,2010,37(2):1~6.

[6] 董明,齊樹亭.超臨界CO2萃取的研究進展[J].化工自動化及儀表,2006,33(4):1~5.

[7] 張景衛,朱冬生,蔣翔,等.蒸發式冷凝器及其傳熱分析[J].化工機械,2007,34(2):110~114.

[8] 徐立軍,段友蓮,黃卉.基于PLC的回收地膜清洗污水處理自動控制系統[J].環境工程,2010,28(3):60~62.

[9] 李艷,李明輝.堿回收燃燒工段自動控制系統的設計及應用[J].工業儀表與自動化裝置,2007,(4):42~45.

[10] 賀文敏,黎明.催化裂化能量回收機組控制系統的設計與實施[J].計算機與應用化學,2006,23(2):103~106.

DesignandImplementationofNewControlSystemforOrganicSolventRecovery

XIANG Ya-nan1, PAN Feng2

(1.ResearchInstituteofMachineryandElectronics,JiangsuVocationalCollegeofInformationTechnology,Wuxi214153,China; 2.KeyLaboratoryofAdvancedProcessControlforLightIndustry,JiangnanUniversity,Wuxi214122,China)

Considering low recovery rate and high cost in organic solvent recovery, improving original fixed bed’s independent absorption process in the recovery device was implemented and a new solvent recovery process which boasting of adsorption/stripping-regeneration-condensation separation was designed. The new process method can improve recovery rate of organic solvents and reduce harmful exhaust emissions as well as realize reuse of condensed water. According to the new recycling process, an organic solvent auto-recovery system equipped with parallel combined absorbers and slave computer with touching screen was designed, in which, the control system’s PC monitoring platform can realize the distributed management of devices; and four absorbers there cooperate with each other to improve the efficiency of adsorption and to effectively solve problems above-mentioned.

auto-recovery system, organic solvent, recovery process, rate of recovery

TQ576.18

A

1000-3932(2016)05-0482-05

2016-03-17(修改稿)

國家自然科學基金項目(61273131);江蘇省產學研聯合創新基金項目(BY2013015-39)