空氣噴嘴的種類及其對空氣變形紗特性的影響

V.Lolge,M.Y.Gudiyawar

D.K.T.E.紡織與工程協會(印度)

紗線變形處理技術是指一種可以將連續合成長絲的緊密平行排列結構轉變為體積更大的紗線結構的技術。大多數紗線變形方法都是在熱處理熱塑性紗過程中采用簡單的機械變形實現的。而空氣變形過程則為一種純粹的機械加工方法,其采用冷空氣流制備低伸長率的膨體紗,獲得的紗線在外觀和物理特性上與天然纖維的紗線類似。噴嘴是空氣變形工藝中的重要裝置。

典型的空氣噴嘴的設計包含3個主要區域:纖維聚集的入口區(區域1);主要的進氣口(區域2);喇叭形的出氣口(區域3)。區域1具有幾何聚集作用,可使紗線平滑喂入噴嘴中;區域2為空氣進入的主要通道,其包含的氣流流型復雜;區域3的幾何形狀決定了紗的變形特性。本研究采用不同直徑的空氣噴嘴制備空氣變形紗,并對變形紗的特性進行對比研究。

1 材料與方法

試驗原材料為聚酯全拉伸絲(FDY),將兩束聚酯FDY平行喂入Himsom HTJ-1000型變形機,并采用Hermajet第二系列噴嘴設備。變形機工作參數如下:加工速度為 300 m/min;噴嘴空氣壓強為0.8 MPa;加熱溫度恒定為180℃;各噴嘴的耗水量為1 L/h;7種不同直徑的噴嘴的超喂率均為20%。對7種不同直徑的噴嘴制備的變形紗的表面特征、絲圈不穩定性、拉伸性能、沸水收縮率及摩擦性能進行測試和表征。

2 試驗

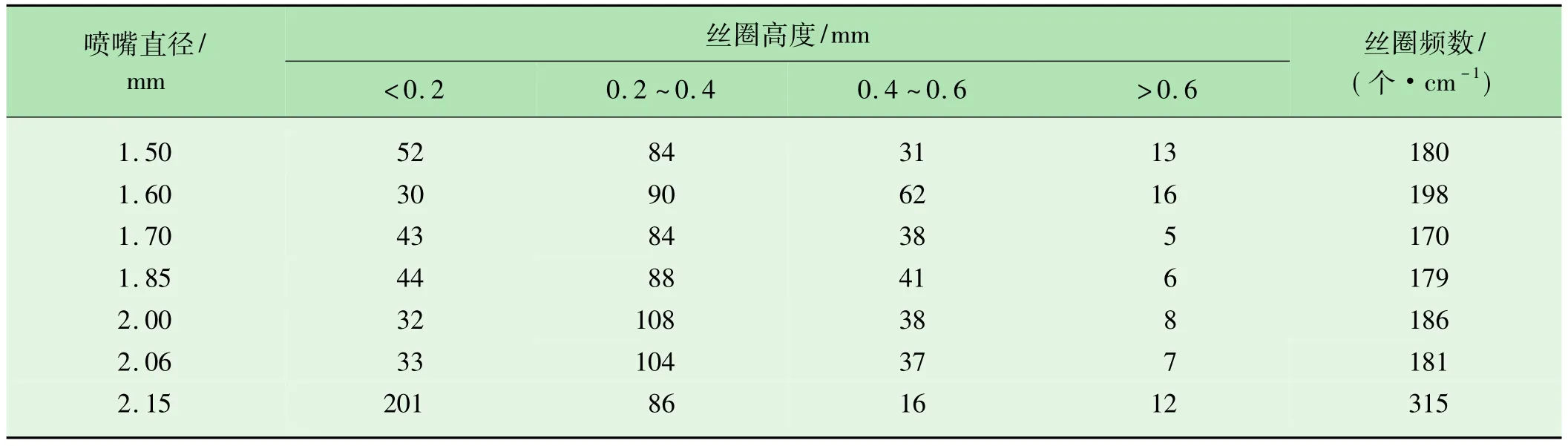

2.1 結構特征

空氣變形紗的絲圈頻數、絲圈高度及芯線直徑采用Carl Zeiss顯微鏡在5倍放大倍數下進行測試。沿變形紗長度方向每隔2 m做一個1 mm長的標記,將標記的1 mm紗段放在玻璃片上,通過投影成像測得芯線直徑后,將另一塊玻璃片蓋在變形紗上,確保待測變形紗的紗段位于兩塊玻璃片之間,再通過投影成像測試變形紗的絲圈頻數和絲圈高度。重復測試50個紗段,計算其平均值,即得變形紗的芯線直徑、絲圈頻數和絲圈高度。

2.2 線密度

空氣變形紗的線密度參照ASTM 1907-07標準進行測試。

2.3 絲圈不穩定性

空氣變形紗的絲圈不穩定性采用杜邦法測試。預加載0.009 cN/dtex的負荷于夾持鉗口間距為500 mm的紗上并做標記,然后加載2.970 cN/dtex的額外負荷30 s。用試樣的永久延伸長度表征變形紗的絲圈不穩定性。

2.4 拉伸性能

空氣變形紗拉伸性能的測試方法參照ASTM D 2256-02,采用Instron 4411型強伸儀進行測試。設定隔距為500 mm、拉伸速度為300 mm/min,每批取20個試樣進行測試并計算其拉伸性能測試結果的平均值。

2.5 沸水收縮率

參照ASTM D 6207標準測試空氣變形紗的尺寸穩定性。本研究通過測定變形紗浸入沸水后的收縮率對其尺寸穩定性進行表征。

2.6 摩擦性能

采用Uster Zweigle Friction Tester 5測試空氣變形紗的摩擦性能。使變形紗從上下2塊板間通過,以固定的力作用于上方的塊板,即給紗一個固定的作用力,紗和金屬之間的摩擦因數由作用力的大小計算得到。加載20 cN的負荷于紗線張力裝置,以對紗施加作用力。在兩個導紗輥上各連接一個傳感器,可測量施加在紗上的力的變化。

3 結果與討論

3.1 結構特征

采用不同直徑的噴嘴制備的聚酯空氣變形紗的結構特征如表1所示。可以看出,變形紗的絲圈頻數在噴嘴直徑為1.70 cm和1.85 cm時有所降低,總體變化趨勢為噴嘴直徑大,絲圈頻數也較大。噴嘴直徑較小或較大時,絲束可形成良好的纏結,制得的空氣變形紗結構緊密,芯紗直徑明顯較大。空氣變形紗的膨松性受其表面形成的絲圈影響。絲圈頻數增大,空氣變形紗的膨松度也隨之增加。直徑較大的噴嘴可為纖維的遷移和彎曲提供更大的空間,因而能形成更多的絲圈和更好的纏結。

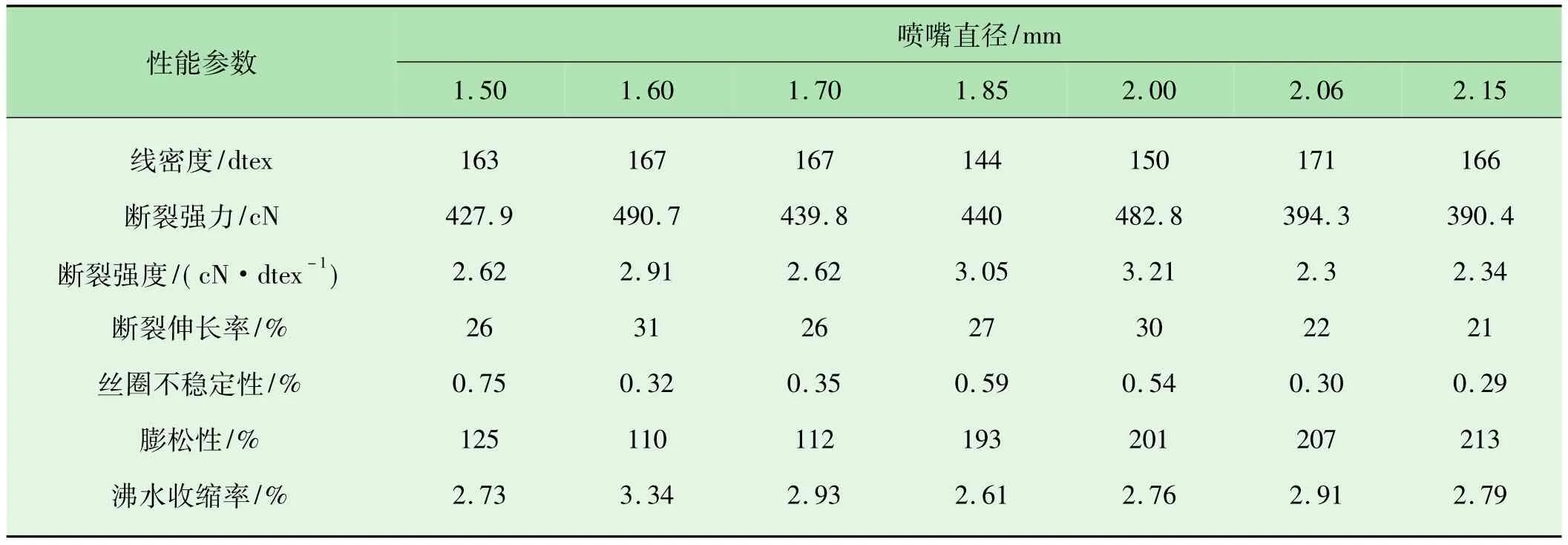

3.2 線密度

采用不同直徑的噴嘴制備的聚酯空氣變形紗的線密度如表2所示。可見采用的噴嘴直徑不同,制得的變形紗的線密度具有明顯的差異。總體變化趨勢為隨著噴嘴直徑的增大,變形紗的線密度先增大,到達一定值后,略有下降,之后又逐漸增大。這是因為變形紗的絲圈頻數隨噴嘴直徑變化而變化(表1),絲圈頻數越大,變形紗的質量越大,進而導致其線密度越大。

3.3 絲圈不穩定性

采用不同直徑的噴嘴制備的聚酯空氣變形紗的絲圈不穩定性如表2所示。可見采用的噴嘴直徑不同,制得的聚酯空氣變形紗的絲圈不穩定性有很大差異。絲圈不穩定性高,則變形紗表面的絲圈較穩定。變形紗的絲圈不穩定性隨著噴嘴直徑的改變而發生波動,但總體趨勢為噴嘴直徑大,絲圈穩定性較高,這是因為噴嘴直徑大時,絲束的纏結良好,形成的絲圈較少,絲圈頻數較小(表1)。絲圈頻數大的變形紗結構較松散,在負荷的作用下易被拉直,進而導致其絲圈穩定性較低。從表2可以得出,直徑大的噴嘴制備的變形紗具有更好的絲圈穩定性。

表1 變形紗的絲圈形態數據

表2 變形紗的特性

3.4 拉伸特性

采用不同直徑的噴嘴制備的聚酯空氣變形紗的斷裂強度和斷裂伸長率如表2所示。可見采用的噴嘴直徑不同,制得的變形紗的斷裂強度和斷裂伸長率也明顯不同。總體變化趨勢為隨著噴嘴直徑的增大,變形紗的斷裂強度和斷裂伸長率先增大后減小,這與變形紗結構中長絲的纏結有關。當噴嘴直徑偏小時,較大直徑的噴嘴可為長絲的排列提供更大的空間,使長絲在變形紗中排列較好,長絲與紗線軸線的傾角小,而傾角較小的長絲能夠承受更大的負荷,因而斷裂強度較大。隨著噴嘴直徑的進一步增大,絲圈纏結增多,絲圈頻數隨之增加,導致平行排列的長絲減少,這意味著長絲的排列傾角大,長絲的排列變差,可承受軸向力的長絲根數減少,因此空氣變形紗的斷裂強度和斷裂伸長率減小。

3.5 沸水收縮率

采用不同直徑的噴嘴制備的聚酯空氣變形紗的沸水收縮率如表2所示。可見噴嘴直徑不同,制得的變形紗的沸水收縮率也有明顯的差異。總體而言,噴嘴直徑大時,變形紗的沸水收縮率也較大。這是因為隨著噴嘴直徑的增大,噴嘴內的空氣湍流流動增加,導致絲圈高度小、絲圈頻數大(表1),因而濕的空氣變形紗的絲圈纏結較多,故紗的沸水收縮率較大。

3.6 摩擦性能

紗線的摩擦性能取決于紗的表面特性。空氣變形紗表面含有絲圈,絲圈在紗表面未呈現出確定的變化趨勢。沿變形紗長度方向形成的絲圈的形態不同,因為絲圈的形成是無法控制的。長絲上的紡絲油劑影響紗的摩擦性能。在變形加工的過程中,可用水去除紡絲油劑,而長絲類別不同,去除的油劑不同,因而紗的摩擦性能也不同。

4 結論

在保持其他工藝參數不變的前提下,討論了噴嘴直徑變化對制備的空氣變形紗性能的影響。研究表明:變形紗的線密度、沸水收縮率、膨松度、絲圈穩定性及絲圈頻數均隨著噴嘴直徑的不同而發生變化。總體而言,選用大直徑的噴嘴,制得的空氣變形紗的線密度、沸水收縮率、膨松性、絲圈穩定性及絲圈頻數均較大,斷裂強度和斷裂伸長率則較小。