基于拉伸彈簧的滌/錦交織熱熔粘扣帶力學模型研究

郭 蒙 王 其 劉昌杰 郭超群

1.東華大學紡織面料技術教育部重點實驗室(中國)

2.無錫百和織造股份有限公司(中國)

粘扣帶是一種由鉤面粘扣帶和毛面粘扣帶組合而成的軟體緊固件,其中毛面粘扣帶表面為細小柔軟的纖維毛圈,鉤面粘扣帶表面為較硬的鉤圈,兩者貼在一起會產生自然粘力,經外力拉扯后可實現分離,并且能夠反復粘貼、分離使用。粘扣帶又稱魔術貼、子母扣、AB扣、萬能帶及維可牢(Velcro)等[1],其可替代傳統的扣子與拉鏈等固定方式,具有使用方便、功能性強等優點。粘扣帶適用于家用紡織品、服裝、工藝品、汽車內飾、醫療衛生、農業、體育用品等,尤其是在水下和太空領域,更具有不可替代的優勢。

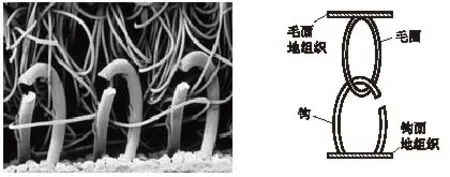

鉤面粘扣帶一般采用錦綸66單絲作為鉤經進行有規律的排列,并用一定規格的鋼片支撐使鉤經在織造過程中形成環狀體,再用切鉤機將環狀體的一側在環狀體的2/3高度處截斷使其形成鉤圈。毛面粘扣帶一般采用錦綸復絲作為形成毛圈的經紗(即毛經)進行有規律的排列,并用一定規格的鋼片支撐使毛經在織造過程中形成環狀體,無需切割,采用均勻的抓毛工序即可得到起毛毛面粘扣帶。圖1所示為鉤面粘扣帶和毛面粘扣帶的扣合情況。

圖1 鉤面粘扣帶與毛面粘扣帶的扣合

滌/錦交織粘扣帶以錦綸66為鉤經、滌綸為地經和地緯制成。滌/錦交織熱熔粘扣帶是指在普通滌/錦交織粘扣帶的緯紗中加入熱熔絲而得到的一種熱熔粘扣帶。這種粘扣帶利用熱熔絲受熱熔融的特性將粘扣帶的地組織固結在一起,無需在粘扣帶底部進行聚氨酯樹脂涂層,因而避免了粘扣帶聚氨酯樹脂涂層工藝過程中因丁酮揮發造成的環境污染。滌/錦交織熱熔粘扣帶可在水中應用,其性能穩定,不會產生涂層樹脂水解的現象。

本文以拉伸彈簧為基礎,建立滌/錦交織熱熔粘扣帶單鉤強力力學模型,在此基礎上推導整條粘扣帶強度的力學模型,并對模型中的參數進行修正和簡化,獲得粘扣帶剝離強度和剪切強度的理論計算式。研究旨在為滌/錦交織熱熔粘扣帶的力學性能評價提供參考。

1 粘扣帶的剝離強度力學模型

1.1 單鉤剝離強力力學模型的建立

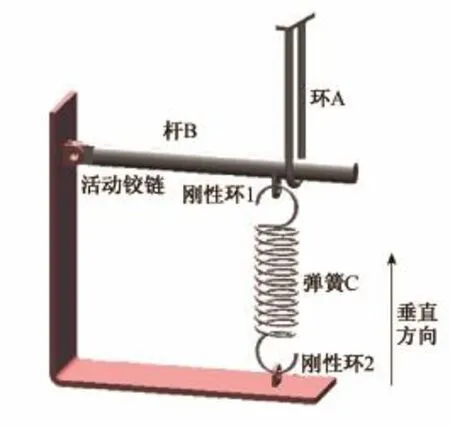

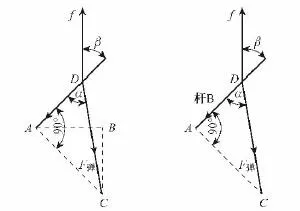

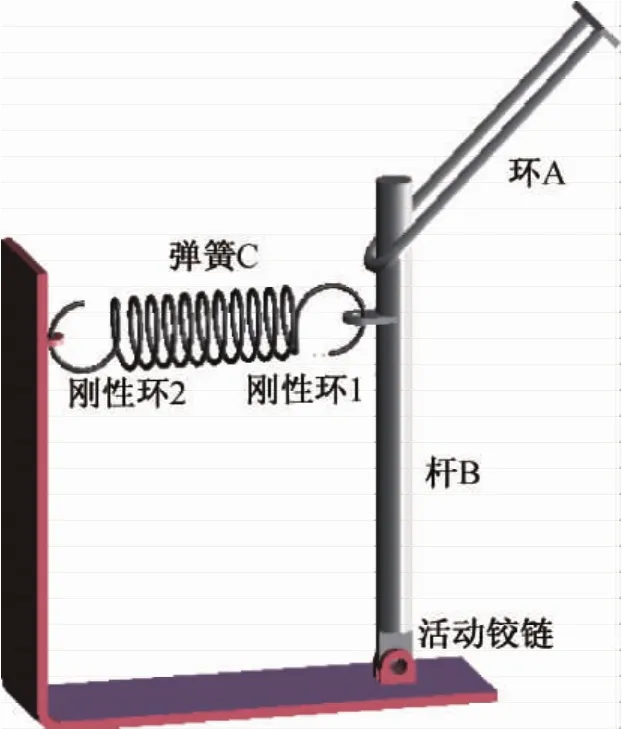

粘扣帶的單鉤強力是構成粘扣帶強度的一個單元,可以通過研究單鉤剝離強力推導粘扣帶的剝離強度。本文以拉伸彈簧為基礎,對單鉤強力進行模擬分析,粘扣帶單鉤剝離力力學模型如圖2所示。假設剛性不斷裂的環A為抓毛毛面粘扣帶的單個毛圈;鉤面粘扣帶單鉤由一根剛性直桿B和一個處于原長的拉伸彈簧C組成,其中桿B與活動鉸鏈相連,彈簧C上端掛在桿B上的剛性環1上,下端掛在地組織上的剛性環2上。假設毛圈與鉤在桿B上接觸鉤掛,毛圈與單鉤剝離分離時,環A對桿B有一個垂直向上的拉力(即剝離力),桿B以活動鉸鏈為中心沿環A的拉力方向運動,同時彈簧被拉伸。隨著拉力增大到一定值,環A從桿B上滑脫,即鉤與毛圈分離。

圖2 粘扣帶單鉤剝離力力學模型

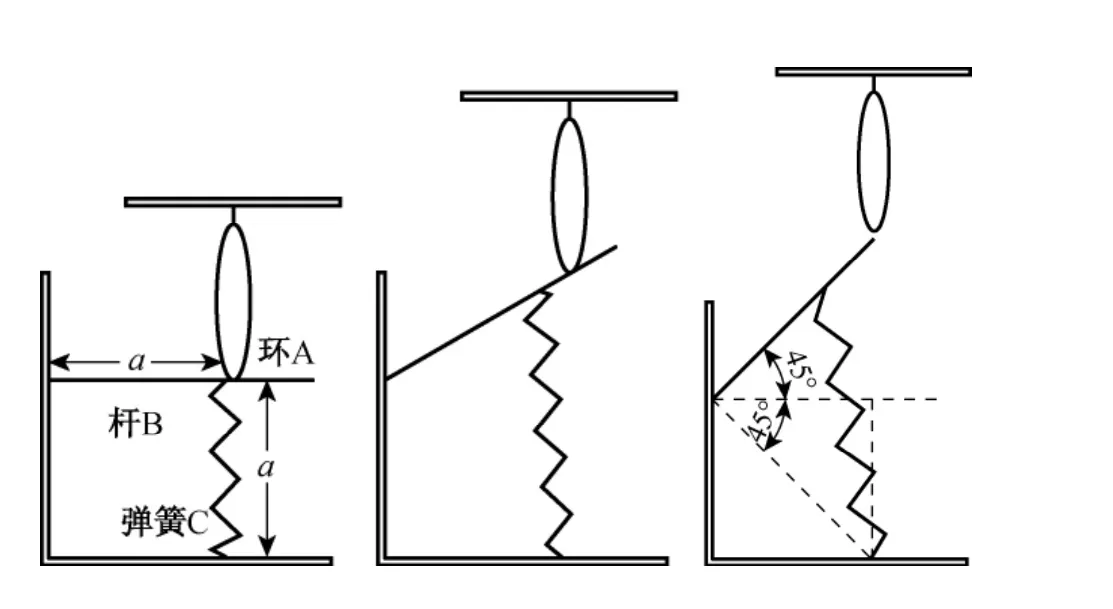

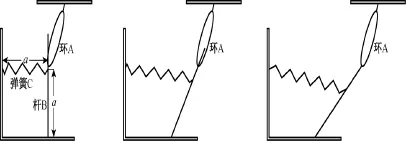

基于拉伸彈簧的粘扣帶單鉤剝離的詳細過程模擬如圖3所示。鉤和毛圈沿垂直方向運動,粘扣帶毛圈(環A)克服彈簧C的拉力作用,使桿B向上旋轉,當桿B與水平線的夾角達到45°時,毛圈(環A)從桿B上滑脫,毛圈與鉤分離。

圖3 粘扣帶單鉤剝離過程模擬圖

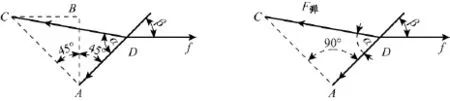

對粘扣帶單鉤剝離過程中的受力情況進行簡化,可知粘扣帶剝離過程中主要受到剛性環A的拉力、沿桿的拉力及彈簧的拉力作用,其中,剛性環A的拉力為本文所需研究的剝離力。圖4為粘扣帶單鉤剝離過程受力分析圖。

圖4 粘扣帶單鉤剝離過程受力分析圖

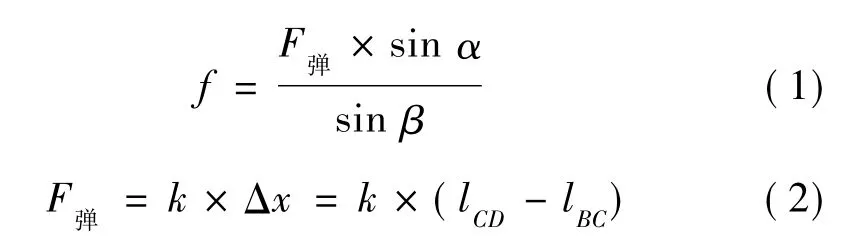

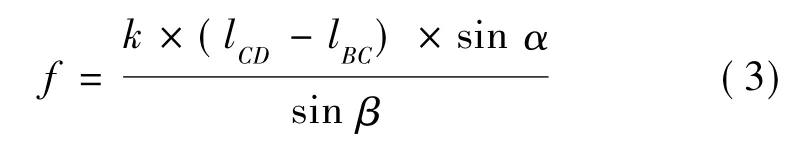

假設∠DAB=45°時毛圈從鉤中滑脫,根據受力分析圖,此時毛圈對鉤垂直向上的拉力與彈簧對桿B的拉力之間的關系如式(1)所示,由胡克定律可得式(2)。

將式(2)代入式(1)得

式中:f——單鉤剝離力,N;

F彈——彈簧的拉力,N;

k——彈簧的勁度系數,N/m;

Δx——彈簧拉伸的長度,m;

lCD——彈簧拉伸后的長度,m;

lBC——彈簧原長,m;

α——桿B與彈簧C之間的夾角;

β——單鉤剝離力與桿B之間的夾角。

參考粘扣帶鉤和毛圈的結構尺寸,以及剝離過程中位置與尺寸的變化,選取如下參數:桿B的長度與彈簧C的原長相等,即lAB=lBC=a,∠DAB=45°;桿B與彈簧C的接觸點是固定連接,即lAD=lAB=a。

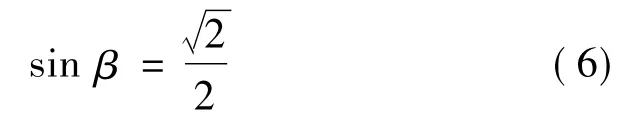

用幾何分析方法分別求sin α,sin β及lCD如下:由AB⊥BC和lAB=lBC=a知,∠CAB=45°,∠CAB=∠DAB=45°,即∠DAC=90°,由lAD= a和,知

由∠DAB=45°和力f與桿垂直,即力f垂直于AB知∠β=45°即

將lBC=a及式(4)~式(6)代入式(3)可得

將鉤的高度值 a代入式(7)可得單鉤剝離強力f1:

1.2 剝離強度力學模型的建立

粘扣帶的剝離強度是指單位寬度的鉤面粘扣帶與毛面粘扣帶扣合在一起,沿垂直于粘扣帶平面方向剝離時使鉤與毛圈完全分離所需要的力。因此,整片粘扣帶剝離強度P1的計算式如式(9)所示。

式中:P1——整片粘扣帶剝離強度,N/cm;

ω——鉤掛率,%;

M1——線鉤密度,鉤/cm;

f1——粘扣帶單鉤剝離強力,N。

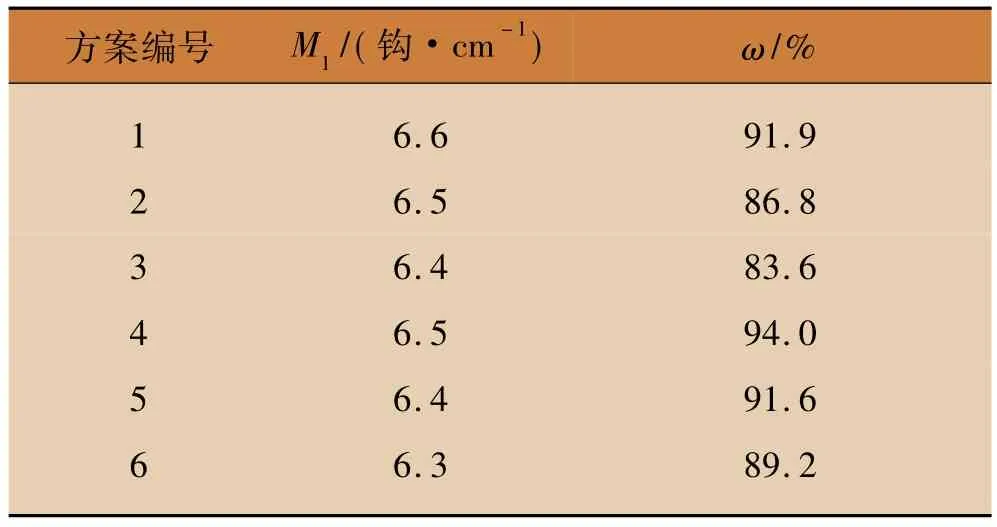

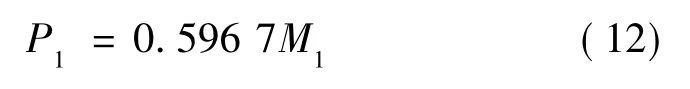

本文通過改變緯向鉤排列密度和經向鉤排列密度,設計了6種不同規格參數的粘扣帶。其中,緯向鉤排列密度為鉤數與經紗根數之比,經向鉤排列密度為鉤數與緯紗根數之比。通過對6種不同方案粘扣帶的剝離強度和剪切強度進行測試分析,可得粘扣帶強度與鉤掛率及鉤密度的關系,從而獲得力學模型中的參數值。6種不同方案的粘扣帶的規格參數如表1所示。

表1 6種不同方案的粘扣帶規格參數

線鉤密度指緯向單位寬度粘扣帶上每排鉤的個數,鉤掛率指鉤面粘扣帶與毛面粘扣帶扣合時鉤和毛掛在一起的個數占所有鉤的個數的百分比。表2所示為所測不同粘扣帶試樣的線鉤密度和鉤掛率。

表2 粘扣帶試樣的線鉤密度和鉤掛率

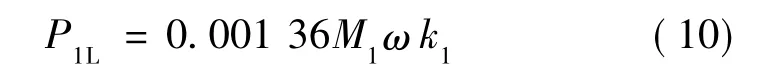

將式(8)代入式(9)可得粘扣帶的理論剝離強度P1L:

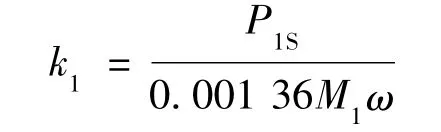

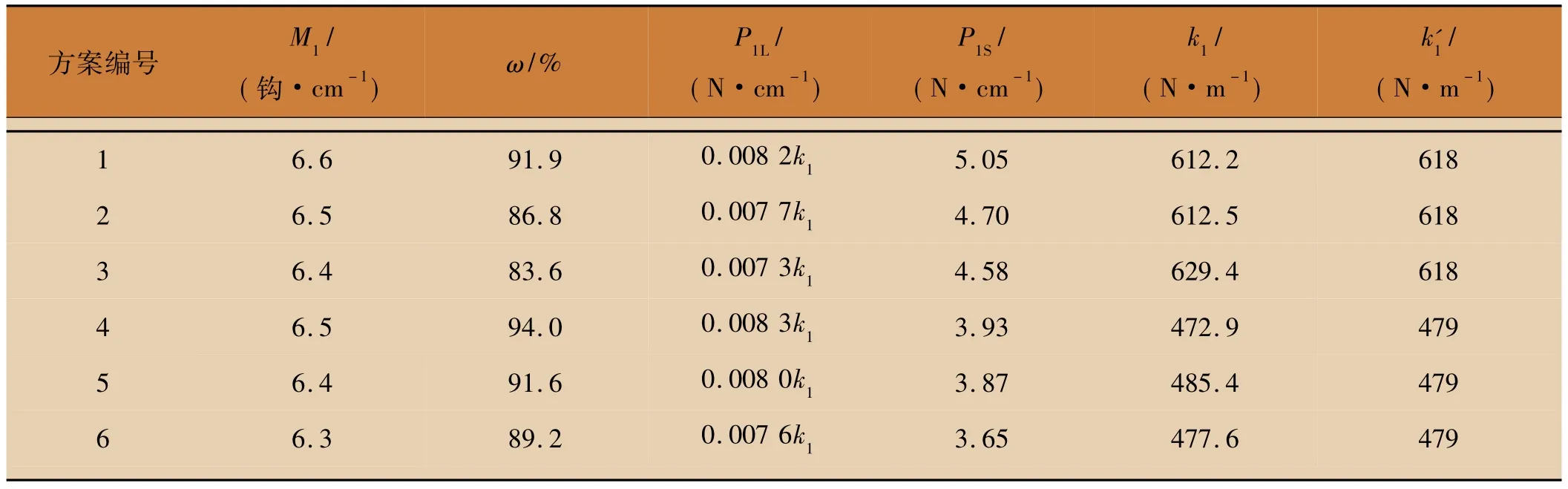

再將M1和ω值分別代入式(10),含彈簧勁度系數k1的粘扣帶理論剝離強度P1L如表3所示。

根據GB/T 23315—2009《粘扣帶》[2],將粘扣帶裁剪成一定規格的試樣,并測試其剝離強度,每種粘扣帶制取5個試樣,分別測試并取其平均值,即得粘扣帶實測剝離強度P1S(表3)。令P1S=P1L,可計算彈簧的勁度系數k1:

表3 粘扣帶的理論剝離強度、實測剝離強度及彈簧的勁度系數

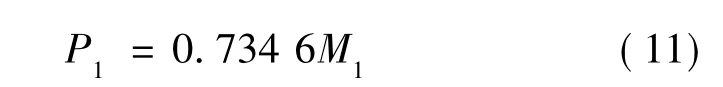

方案1~3的經向鉤排列密度均為1∶3,由這3個方案獲得的彈簧的勁度系數k1相差很小,可以求三者的平均值得方案1~3的彈簧勁度系數 k'1= 618 N/m。同理,可得方案4~6的彈簧勁度系數k'1= 479 N/m。為方便計算,取方案1~3的鉤掛率為三者的平均值,即ω=87.4%,同理得方案4~6的鉤掛率ω=91.6%。將ω和修正后的彈簧勁度系數k'1代入式(10),可得不同經向鉤排列密度下粘扣帶剝離強度理論計算式如式(11)和(12)所示。

當經向鉤排列密度為1∶3時,ω=87.4%,k'1= 618 N/m,

當經向鉤排列密度為1∶5時,ω=91.6%,k'1= 479 N/m,

將6種不同方案粘扣帶試樣的線鉤密度值代入式(11)和式(12),得到粘扣帶的理論剝離強度如表4所示。

修正后的彈簧勁度系數既可以修正粘扣帶剝離過程中相鄰兩排鉤之間的牽連關系,又可以修正理論剝離力和實測剝離力間的差異。

通過計算實際測得的剝離強度值與修正后的理論剝離強度值的偏差百分率W1(%)可以驗證粘扣帶剝離強度計算式的準確性。偏差百分率W1的計算式為

粘扣帶剝離強度偏差百分率計算結果如表4所示。由表4可知,W1<4%,在5%的誤差范圍內,認為該剝離強度計算式的精確度較高,可用來計算滌∕錦交織熱熔粘扣帶的剝離強度。

表4 粘扣帶的理論剝離強度、實測剝離強度及偏差百分率

2 粘扣帶的剪切強度力學模型

2.1 單鉤剪切強力力學模型

圖5 單鉤剪切強力力學型

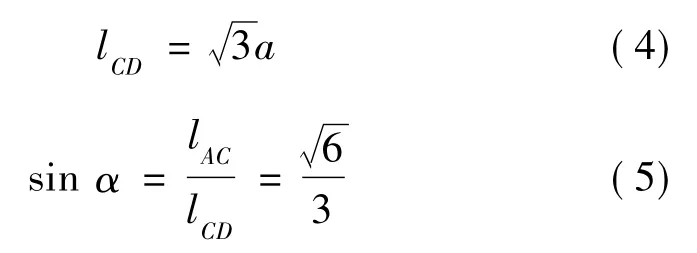

粘扣帶單鉤剪切強力是計算整片粘扣帶剪切強度的基礎。本文以拉伸彈簧為基礎,對單鉤強力進行建模分析,如圖5所示。假設剛性不斷裂的環A為抓毛毛面粘扣帶的單個毛圈;鉤面粘扣帶的單鉤由一根剛性直桿B和一個處于原長的拉伸彈簧C組成,其中桿B與活動鉸鏈相連,彈簧C上端掛在桿B的剛性環1上,下端掛在地組織上的剛性環2上。假設毛圈與鉤在桿B上接觸鉤掛,毛圈與單鉤剪切分離時,環A對桿B有一個水平向右的拉力(即剪切力),桿B繞著活動鉸鏈朝著該力的方向轉動,同時彈簧被拉伸。隨著拉力達到最大,環A從桿B上滑脫,即鉤與毛圈分離。

基于拉伸彈簧的粘扣帶單鉤剪切分離過程模擬如圖6所示。鉤和毛圈分別沿水平相反方向運動,粘扣帶的鉤逐漸傾斜直至被完全打開,毛圈滑脫后與鉤分離。

對粘扣帶單鉤剪切分離過程中的受力情況進行簡化,可知粘扣帶剪切分離過程中的受力主要為剛性環A的拉力、沿桿B的拉力和彈簧C的拉力,其中,剛性環A的拉力為本文所需研究的剪切力。圖7為粘扣帶單鉤剪切過程受力分析圖。

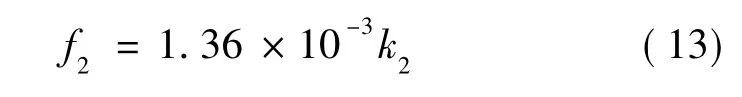

由于粘扣帶單鉤剪切強力與剝離強力受力情況類似,同理可得粘扣帶的單鉤剪切強力f2:

圖6 單鉤剪切強力彈簧模型簡圖

圖7 粘扣帶單鉤剪切過程受力分析圖

2.2 粘扣帶剪切強度力學模型的建立

粘扣帶剪切強度是指單位面積內粘扣帶鉤和毛圈在有效閉合區域內沿水平方向拉伸分離時,鉤從毛圈中脫離出來所需要的力。因此,粘扣帶剪切強度P2的計算式為

式中:P2——粘扣帶剪切強度,N/cm2;

ω——鉤掛率,%;

M2——面鉤密度,鉤/cm2;

f2——粘扣帶單鉤剪切強力,N。面鉤密度是指單位面積粘扣帶上鉤的個數(個/ cm2)。測得前文所述不同方案的粘扣帶的面鉤密度和鉤掛率如表5所示。

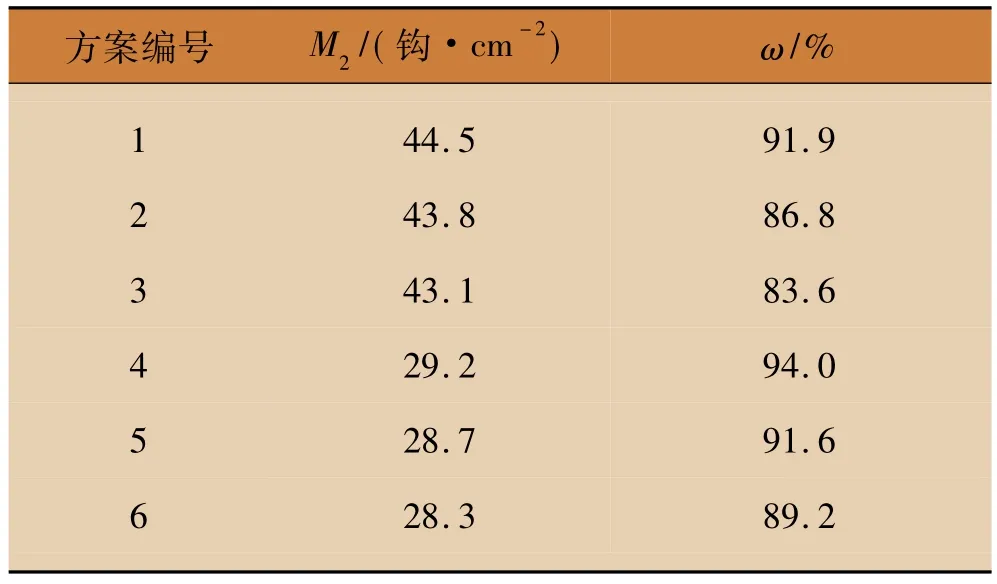

將式(13)代入式(14)可得

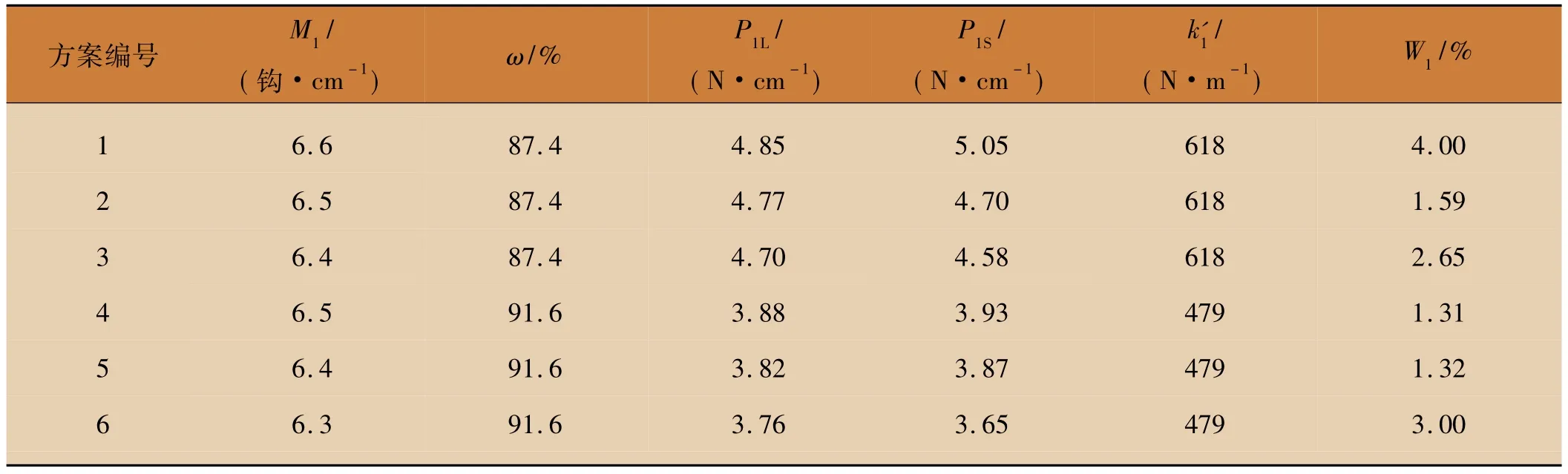

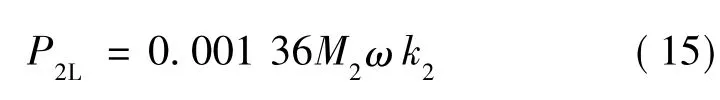

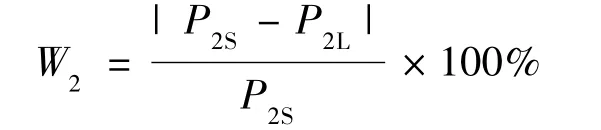

再將M2和ω值分別代入式(15)可得含彈簧勁度系數k2的粘扣帶理論剪切強度P2L,如表6所示。

表5 粘扣帶試樣的面鉤密度和鉤掛率

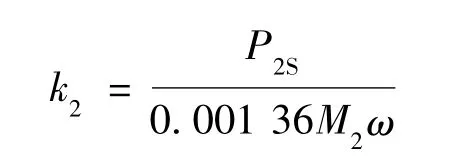

根據GB/T 23315—2009《粘扣帶》[2],將粘扣帶裁剪成一定規格的試樣,并測試其剪切強度,每種粘扣帶制作5個試樣,分別測試并取其平均值,即得粘扣帶實測剪切強度P2S(表6)。令P2S=P2L,可得彈簧的勁度系數k2:

方案1~3的經向鉤排列密度均為1∶3,由這3個方案獲得的彈簧的勁度系數k2相差很小,可以求三者的平均值得方案1~3的彈簧勁度系數k'2= 323 N/m。同理可得方案4~6的彈簧勁度系數k'2= 330 N/m。為方便計算,取方案1~3與方案4~6的鉤掛率為三者的平均值,分別為87.4%和91.6%。將ω和修正后的彈簧勁度系數k'2代入式(15),不同經向鉤排列密度下粘扣帶剪切強度的理論計算式如式(16)和(17)所示。

當經向鉤排列密度為1∶3時,當ω=87.4%,k'2=323 N/m,

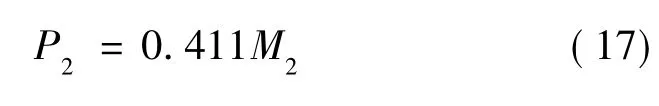

當經向鉤排列密度為1∶5時,ω=91.6%,k'2= 330 N/m,

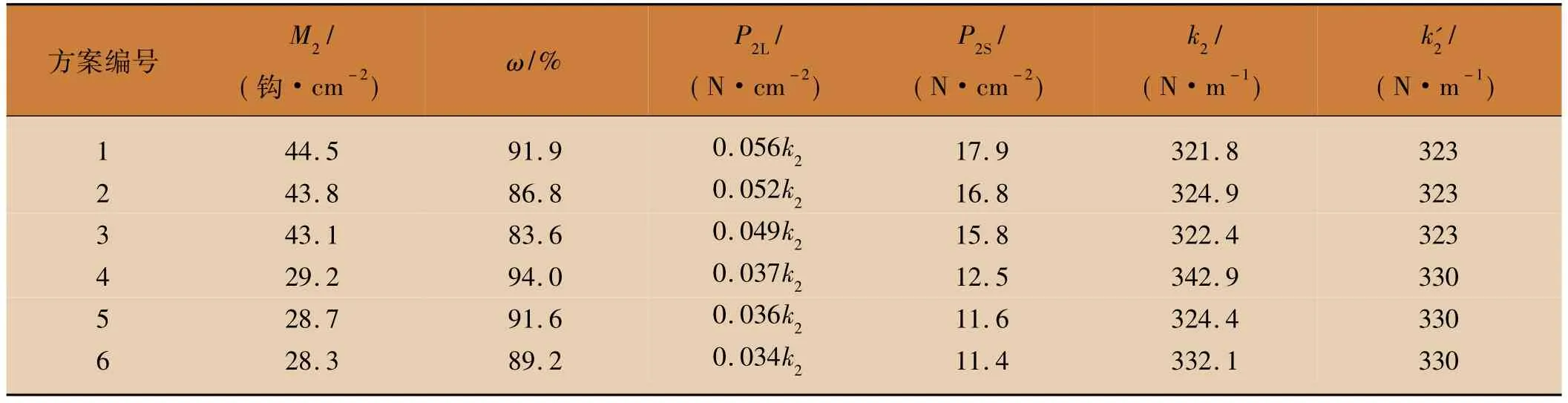

將6種不同粘扣帶試樣的面鉤密度值分別代入式(16)和式(17),粘扣帶理論剪切強度值P2L如表7所示。

修正后的彈簧勁度系數可用于修正粘扣帶理論剪切力與實測剪切力間的差異。

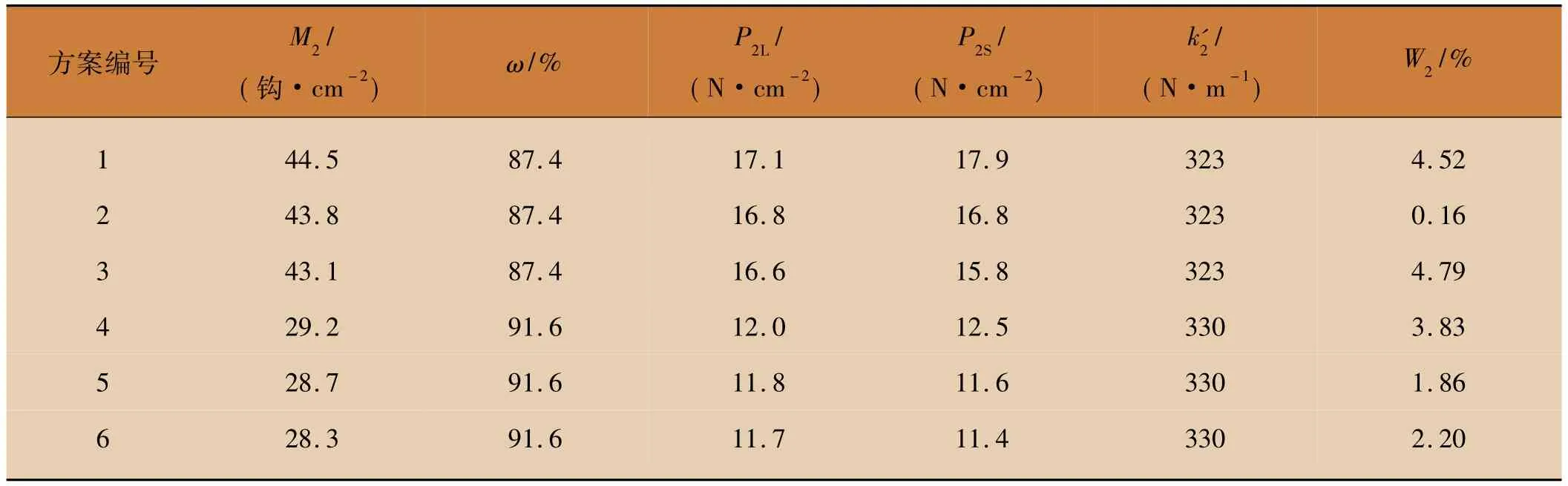

通過計算粘扣帶實際剪切強度與修正后剪切強度值的偏差百分率W2(%),可以驗證粘扣帶剪切強度理論計算式的準確性。偏差百分率W2的計算式為

粘扣帶的剪切強度偏差百分率計算結果如表7所示。由表7可知,W2<5%,在5%的誤差范圍內,可認為粘扣帶剪切強度計算式的精確度較高,可用來 計算滌/錦交織熱熔粘扣帶的剪切強度。

表6 粘扣帶的理論剪切強度、實測剪切強度及彈簧的勁度系數

表7 粘扣帶的理論剪切強度、實測剪切強度及偏差百分率

3 結論

以拉伸彈簧為理論基礎,建立滌/錦熱熔粘扣帶的單鉤強力力學模型,得到單鉤強力的理論計算式,進而得到與鉤掛率和鉤密度相關的粘扣帶剝離強度和剪切強度的理論計算式,通過對彈簧的勁度系數進行修正,得到粘扣帶剝離強度與剪切強度的理論計算式。即當經向鉤排列密度為1∶3時,粘扣帶剝離強度的理論計算式為P1=0.734 6M1,剪切強度的理論計算式為P2=0.384M2;當經向鉤排列密度為1∶5時,粘扣帶剝離強度的理論計算式為P1=0.596 7M1,剪切強度的理論計算式為P2=0.411M2。最后通過測試計算可知,本文粘扣帶的理論強度相對于實測強度的偏差百分率小于5%,故該理論模型可在有限范圍內用于滌/錦交織熱熔粘扣帶剝離強度與剪切強度的計算和預測。

[1] 鄭森煤.粘扣帶:200973428[P].2007-11-14.

[2] 全國紡織品標準技術委員會.GB/T 23315—2009粘扣帶[S].北京:中國標準出版社,2009.