應用離子束修正高精度CGH基底

馬占龍,彭利榮,王高文,谷勇強

(中國科學院 長春光學精密機械與物理研究所應用光學國家重點實驗室 超精密光學工程研究中心,吉林 長春 130033)

?

應用離子束修正高精度CGH基底

馬占龍*,彭利榮,王高文,谷勇強

(中國科學院 長春光學精密機械與物理研究所應用光學國家重點實驗室 超精密光學工程研究中心,吉林 長春 130033)

計算全息圖(CGH)作為零位補償器廣泛應用于高精度非球面的檢測中,但CGH的基底誤差直接限制了非球面的檢測精度。為了獲得超高精度的CGH基底,提出了應用離子束修正CGH基底的加工工藝。采用不同束徑的離子束去除函數對一邊長152 mm(有效口徑140 mm圓形區域)、厚6.35 mm的正方形熔石英CGH基底分別進行了精拋、精修和透射波前修正實驗。經過總計7輪的迭代修正,最終獲得了透射波前為PV值20.779 nm、RMS值0.685 nm的超高精度CGH基底。實驗結果表明:應用離子束修正高精度CGH基底的加工工藝具有較大優勢,不僅具有較高的加工效率而且可以獲得超高的加工精度。

光學制造;離子束;計算全息圖;透射波前

1 引 言

在光學系統中應用非球面元件可以減少光學元件的使用數量,降低系統的復雜程度,有效提高系統的成像質量,特別是以投影光刻物鏡等為代表的高精密光學系統中,為了實現大數值孔徑、高像質、高分辨率和低畸變等性能指標,需要大量使用非球面元件。雖然非球面具有優良的光學性質,但是由于非球面元件固有的復雜性決定了其加工和檢測難度遠高于平面和球面元件[1-2]。

高精度非球面的檢測是加工和應用非球面的重要基礎,沒有與加工精度相匹配的檢測精度將難以保證非球面的加工精度。高精度非球面通常采用零位補償法進行檢測,一般采用補償鏡或計算全息圖(CGH)作為補償器,使干涉儀發出的球面波轉化為與被測非球面相匹配的非球面波,從而實現對非球面的零位檢測。高精度補償鏡一般由2片或3片透鏡組成,其加工和裝調都極為困難,而且為了避免出現問題,往往需要與其他方法互檢,成本也極高;而高精度的CGH一般采用激光直寫或電子束刻蝕的方法制備,基底選取面形和折射率均勻性較好的平板玻璃,雖然此方法的加工成本較高,但其具有設計殘差小、結構簡單、無裝調誤差、制作周期短、精度高和設計靈活等優點,使其在高精度非球面檢測領域的應用越來越廣泛[3-9]。用CGH作為補償器對高精度非球面進行檢測時,CGH的制作精度直接影響著非球面的檢測精度,其中CGH基底誤差是CGH制作的重要誤差來源。作為典型的超薄大徑厚比光學元件,想要獲得高精度的CGH基底難度較大,當采用計算機控制小磨頭拋光[10]和氣囊拋光[11]等接觸式確定性拋光技術進行加工時,CGH基底會由于磨頭壓力產生變形導致面形收斂緩慢,而離子束修形(Ion Beam Figuring,IBF)[12-15]作為一種非接觸式確定性光學加工方法,不僅不會對元件表面施加作用力,而且還具有加工精度高、去除函數穩定、面形收斂速度快、無邊緣效應和亞表面損傷等特點,非常適用于高精度CGH基底的加工。因此,本文提出了應用離子束修正高精度CGH基底加工工藝,并進行了高精度CGH基底加工實驗。

2 CGH基底誤差

對于高精度CGH基底的加工而言,需要控制的誤差主要包括基底面形誤差、基底厚度誤差和基底的楔角[8]。

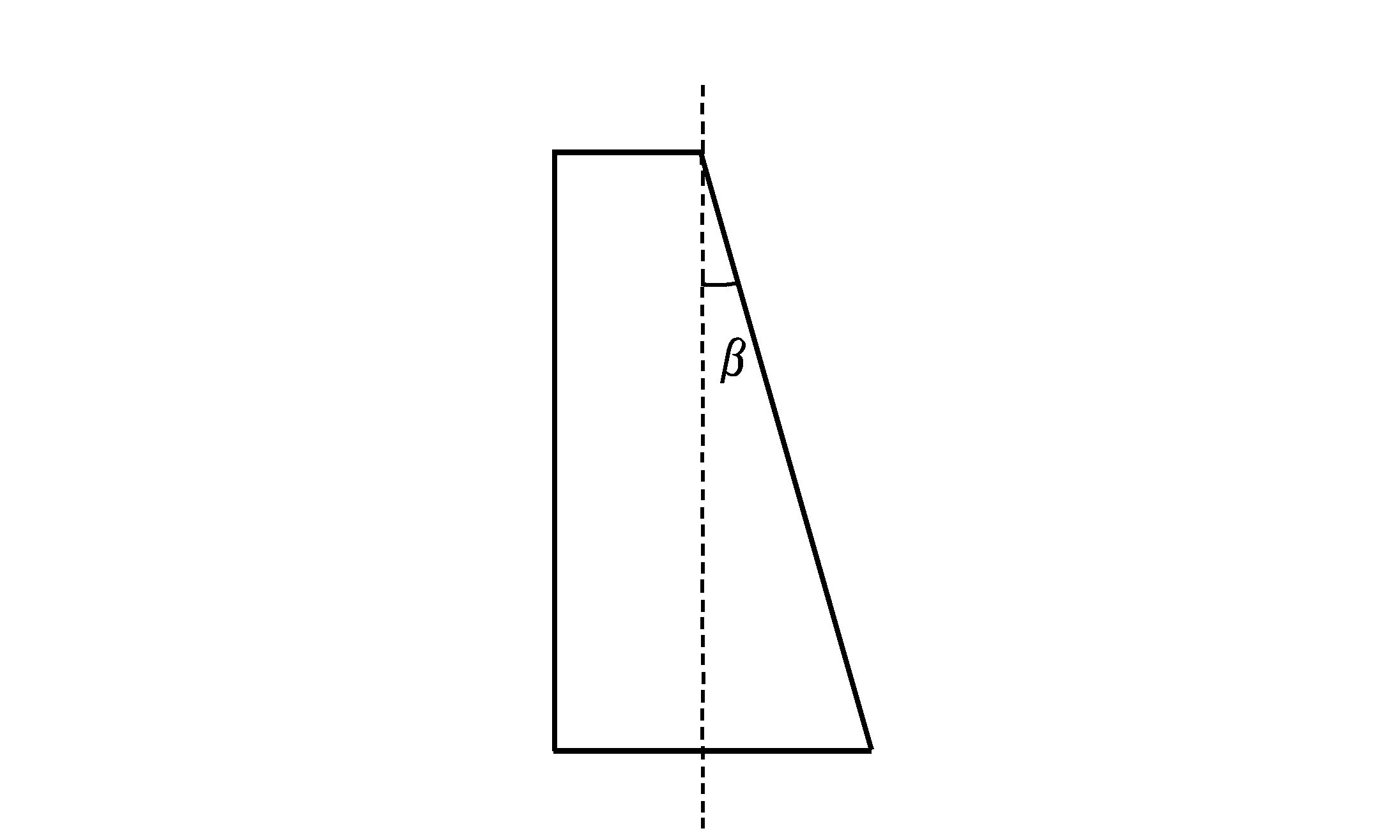

基底面形誤差是低空間頻率誤差,會造成衍射波前低頻波像差,其對透射波前的影響如圖1所示[1,4,9],假設CGH基底面形誤差峰谷值為δ,則由此導致的經過CGH透射的波前相位誤差為δ(n-1),其中n為CGH基底的折射率。所以,其對檢測精度的影響很大,必須在加工過程中予以控制。

圖1 CGH基底面形誤差對透射波前的影響 Fig.1 Wavefront deviation due to substrate surface error for transmissive type hologram

基底厚度誤差主要影響輔助調整光路。但在實際調節過程中,可以通過調節CGH的Z向位置將輔助調整光路的波面誤差調整到無明顯Power(Defocus)形狀,所以基底厚度誤差可以忽略不計[8]。

基底的楔角(如圖2所示)主要影響CGH的調節精度和衍射波前的精度。文獻[8]通過在光學設計軟件中仿真認為,當CGH基底的楔角β為0.5″時,其對輔助調整光路造成的影響不足以引起對輔助調整光路進行調節;同時在零位檢測光路中,其引入的波面誤差主要為傾斜和彗差,考慮到傾斜和彗差是非球面的調節誤差,予以剔除后,波面誤差幾乎為零。所以,在加工基底時,一般保證基底楔角β<0.5″即可。

圖2 CGH基底的楔角 Fig.2 Wedge angle of CGH substrate

3 高精度CGH基底離子束修正實驗

3.1高精度CGH基底加工策略

通過第2部分的分析可知,在加工滿足透射波前要求的高精度CGH基底時,應首先將兩個透射面的面形控制在幾個納米,基底楔角控制在0.5″以內,隨后進行透射波前的檢測和加工,直到滿足使用精度要求為止。

高精度CGH基底的加工步驟包括銑磨、預拋、精拋、精修和透射波前修正。銑磨階段采用誤差補償的方法可以獲得1 μm的面形結果。預拋階段快速去除銑磨階段產生的亞表面損傷層、修正元件的楔角、面形和中頻誤差,得到的面形RMS值(含楔角)一般在100 nm以上。后續的精拋、精修和透射波前修正階段均采用離子束加工技術進行,由于預拋光階段得到的面形結果比較

差,而離子束的修正能力取決于去除函數束徑d的大小[13-14],因此,為了兼顧加工效率和精度,各階段采用不同束徑的離子束去除函數進行加工,小束徑離子束去除函數采用在離子源接近工件的位置增加小孔徑光闌來獲取。

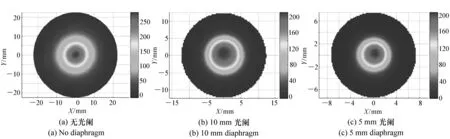

3.2實驗條件

實驗用CGH基底為一經過銑磨和預拋光的邊長152 mm(有效口徑140 mm圓形區域)、厚6.35 mm的正方形熔石英平面鏡,修正實驗在購置的離子束加工機床上進行,該機床具有X、Y、Z、A、B五軸聯動的結構形式,加工過程中可以使得工件上的任意加工點處與離子源之間的相對位姿保持相同,進而保證在任意加工點處離子束的入射參數相同,盡可能使離子束產生的去除函數在各點一致,適用于口徑300 mm以內的平面、球面以及非球面鏡的超高精度面形修正。選取的主要工藝參數為:柵網直徑30 mm、屏柵電壓800 V、屏柵電流25 mA、加速柵電壓100 V、中和電流80 mA。面形精拋階段的光闌尺寸和靶距分別為無光闌和135 mm靶距,面形精修階段的光闌尺寸和靶距分別為10 mm光闌和25 mm靶距,透射波前修正階段的光闌尺寸和靶距分別為5 mm光闌和20 mm靶距,獲得的去除函數形狀如圖3所示,均為較理想的高斯型分布。表1給出了各去除函數的主要參數,可以看出隨著光闌直徑的減小,除去除函數峰值去除率變化不大外,體積去除率、束徑和半高寬均變化非常明顯,面形修正能力將會明顯提升。

圖3 離子束去除函數 Fig.3 Removal functions of ion beam

Diameterofiondiaphragm/mmMaterialpeakremovalrate/(μm·min-1)Materialvolumeremovalrate/(10-3mm3·min-1)Diameterofionbeam/mmFullwidthathalfmaximumFHWM/mm—0.27370.138.315100.24616.219.97.8250.2274.310.64.17

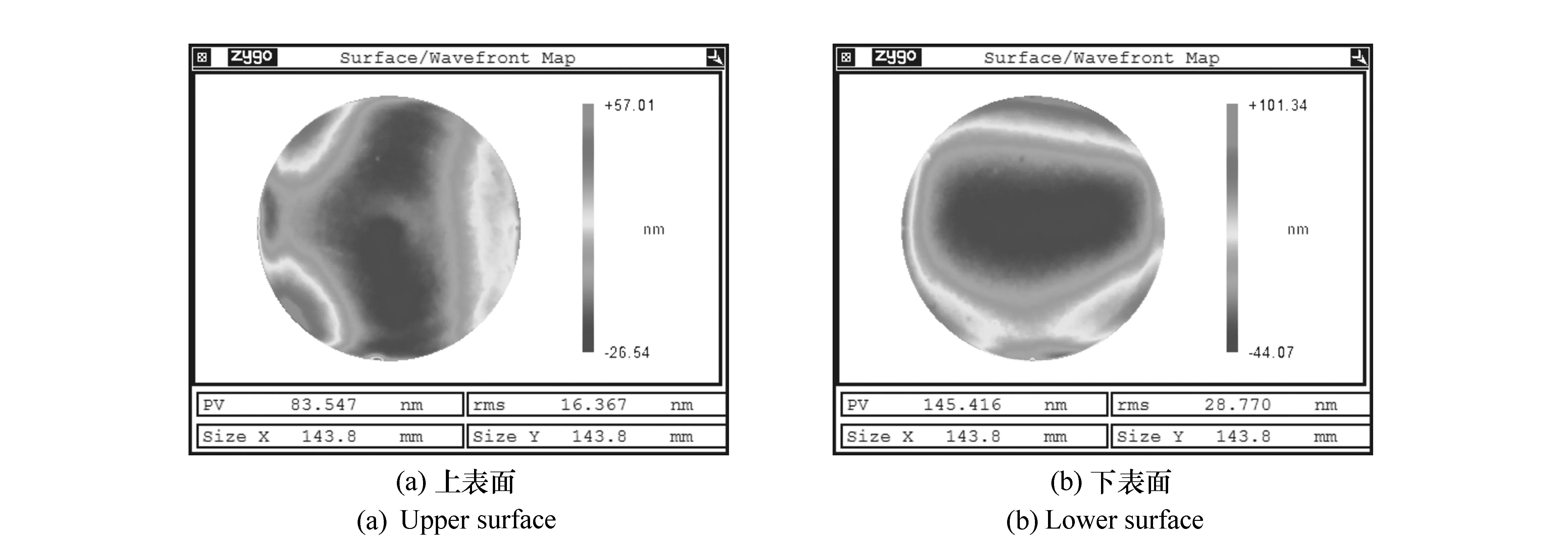

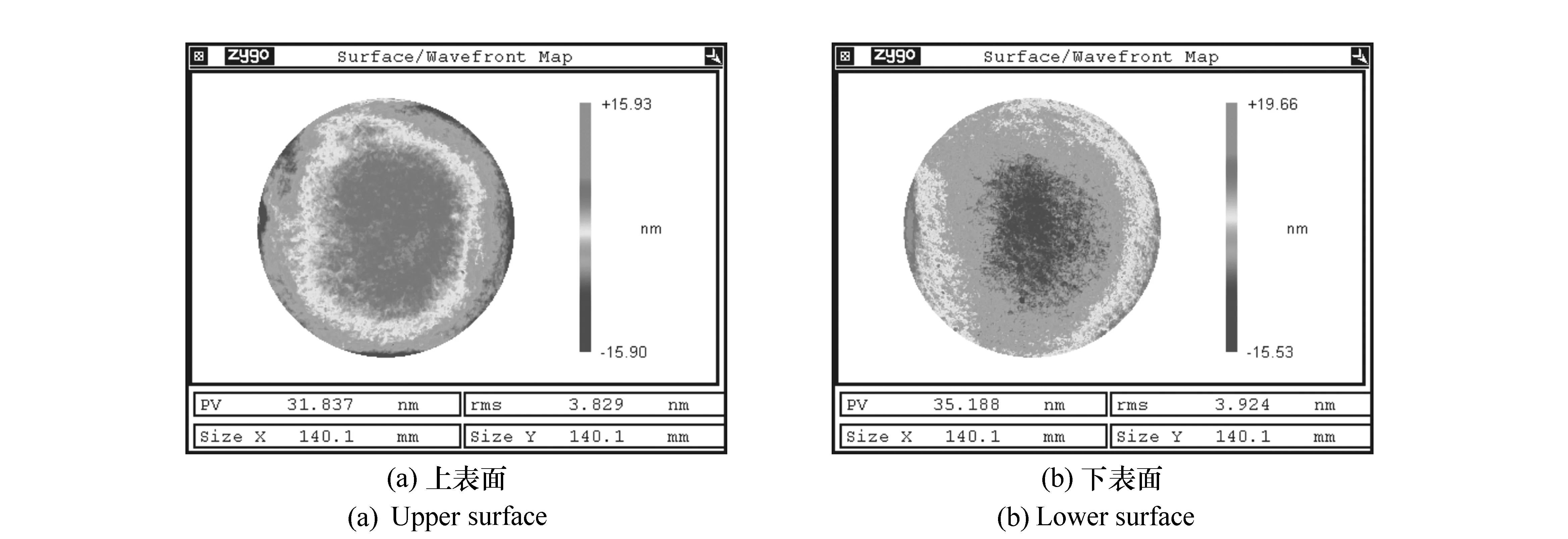

面形檢測在MST激光干涉儀上進行,通過波長調制技術可以同時進行兩個平面的測量,測得CGH基底的初始面形如圖4所示,上表面PV值為775.669 nm,RMS值為169.517 nm;下表面PV值為739.583 nm,RMS值為125.461 nm(含傾斜)。

圖4 CGH基底初始面形 Fig.4 Initial surface figures of CGH substrate

3.3實驗過程與結果

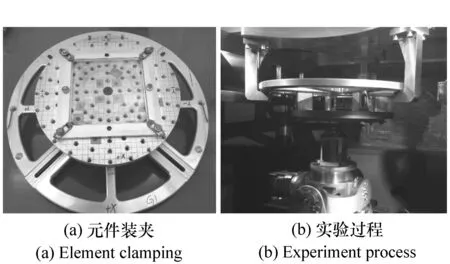

實驗過程如圖5所示,將CGH基底通過壓板放入工裝的方框中,工裝整體倒掛于離子束機床主真空室的3個掛鉤上,采用離子束向上濺射的方式進行加工。首先采用無光闌離子源進行精拋,待加工結果進入30 nm RMS左右時(此時如果繼續使用無光闌離子源進行加工,收斂效率很低),更換10 mm光闌離子源進行精修,待加工結果達到CGH基底對面形的精度要求時,更換5 mm光闌離子源修正透射波前。

圖5 高精度CGH基底離子束加工實驗過程 Fig.5 Experiment process of CGH substrate by ion beam

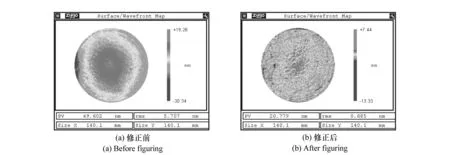

經2輪離子束精拋后,加工結果如圖6所示,面形收斂為上表面PV值為83.547 nm,RMS值為16.367 nm;下表面PV值為145.416 nm,RMS值為28.770 nm。此時,離子源增加10 mm光闌進行精修,經3輪離子束精修后,加工結果如圖7所示,面形收斂為上表面PV值為31.837 nm,RMS值為3.829 nm;下表面PV值為35.188 m,RMS值為3.924 nm;此時的透射波前檢測結果如圖8(a)所示,PV值為49.602 nm,RMS值為5.707 nm。最后更換5 mm光闌進行透射波前修正,經2輪修正后結果如圖8(b)所示,最終獲得透射波前為PV值20.779 nm、RMS值0.685 nm的超高精度CGH基底。想要進一步提升加工精度,需要更換更小尺寸的離子源光闌,同時提高光學元件檢測的重復性、檢測和加工裝夾的定位精度等條件。

圖6 精拋結果 Fig.6 Results of precision polishing

圖7 精修結果 Fig.7 Results of precision figuring

圖8 透射波前誤差 Fig.8 Transmitted wavefront error

4 結 論

本文提出了應用離子束修正高精度CGH基底的加工工藝,并以一邊長152 mm(有效口徑140 mm圓形區域)、厚6.35 mm的正方形熔石英平面鏡為例進行了高精度CGH基底的加工實驗,經過總計7輪的離子束修正(包括2輪精拋、3輪精修和2輪透射波前修正)最終獲得了透射波前為PV值20.779 nm、RMS值0.685 nm的超高精度CGH基底。實驗結果表明:應用離子束修正高精度CGH基底的加工工藝具有較大優勢,不僅具有較高的加工效率而且可以獲得超高的加工精度。

[1]李重陽.用于超高精度非球面面形檢測的CGH的設計、制作及誤差分析[D].長春:吉林大學,2013.

LI C Y. Design, manufacture and error analysis of CGH for ultra-precision testing aspheric surface[D]. Changchun:Jilin University,2013.(in Chinese)

[2]張健,代雷,王飛,等.小磨頭自適應拋光抑制高精度非球面中頻誤差[J].光學學報,2013,33(8):0822022.

ZHANG J,DAI L,WNAG F,etal. Restraint of mid-spatial-frequency aspheric surface by small-tool aaptive polishing[J].ActaOpticaSinica,2013,33(8):0822022.(in Chinese)

[3]黎發志,羅霄,趙晶麗,等.離軸非球面的計算全息圖高精度檢測技術[J].光學 精密工程,2011,19(4):710-716.

LI F ZH,LUO X,ZHAO J L,etal. Test of off-axis aspheric surfaces with CGH[J].Opt.PrecisionEng.,2011,19(4):710-716.(in Chinese)

[4]CHANG Y C,JAMES H B. Error analysis for CGH optical testing[J].SPIE,1999,3782:358-366.

[5]SEBASTIAN S,MATTHIAS B,UWE D Z,etal.. Freeform mirror fabrication and metrology using a high performance test CGH and advanced alignment features[J].SPIE,2013,86130J.

[6]高松濤,隋永新,楊懷江.用計算全息圖對非球面的高精度檢測與誤差評估[J].光學學報,2013,33(6):0612003.

GAO S T,SUI Y X,YANG H J. High precise testing of asphere with computer-generated hologram and error evaluation[J].ActaOpticaSinica,2013,33(6):0612003.(in Chinese)

[7]高松濤,王高文,張健,等.用計算全息圖校正非球面的畸變[J].光學 精密工程,2013,21(8):1929-1935.

GAO S T,WANG G W,ZHANG J,etal.. Correction of distortion in asphere testing with computer-generated hologram[J].Opt.PrecisionEng.,2013,21(8):1929-1935.(in Chinese)

[8]高松濤.超高精度非球面面形檢測技術研究[D].北京:中國科學院大學,2014.

GAO S T. Research on ultra-precise aspheric surface testing[D]. Beijing:University of Chinese Academy of Sciences,2014.(in Chinese)

[9]馮婕.基于CGH高精度非球面檢測技術研究[D].北京:中國科學院大學,2014.

FENG J. Highly accuracy aspheric surface testing based on computer-generated hologram[D]. Beijing:University of Chinese Academy of Sciences,2014.(in Chinese)

[10]楊力.先進光學制造技術[M].北京:科學出版社,2001.

YANG L.AdvancedOpticsFabricationTechnology[M]. Beijing:Science Press,2001.(in Chinese)

[11]王飛,張健,彭利榮,等.氣囊拋光過程的運動精度控制[J].光學 精密工程,2015,8(23):2220-2228.

WANG F,ZHANG J,PENG L R,etal. Motion-precision control in bonnet-polishing[J].Opt.PrecisionEng.,2015,8(23):2220-2228.(in Chinese)

[12]MARCEL D,MICHAEL Z,FRANK A,etal.. Ion beam figuring(IBF) for high precision optics[J].SPIE,2010,7591:75910Y1-9.

[13]LIAO W L,DAI Y F,XIE X H,etal.. Corrective capability analysis and machining error control in ion beam figuring of high-precision optical mirrors[J].OpticalEngineering,2012,51(3):033402.(in Chinese)

[14]馬占龍,隋永新.應用離子束修正大面形誤差光學元件[J].光學學報,2014,34(1):0122001.

MA ZH L,SUI Y X. Large optical surface error figuring by ion beam[J].ActaOpticaSinica,2014,34(1):0122001.(in Chinese)

[15]馬占龍,谷勇強,彭利榮,等.應用五軸離子束修正超高陡度鏡面[J].光學學報,2015,35(6):0622001.

MA Z L,GU Y Q,PENG L R,etal.. Ultra-gradient mirror figuring by 5-axis ion beam[J].ActaOpticaSinica,2015,35(6):0622001.(in Chinese)

High-precision CGH substrate figuring by ion beam

MA Zhan-long*, PENG Li-rong, WANG Gao-wen, GU Yong-qiang

(EngineeringResearchCenterofExtremePrecisionOptics,StateKeyLaboratoryofAppliedOptics,ChangchunInstituteofOptics,FineMechanicsandPhysics,ChineseAcademyofSciences,Changchun130033,China)

,E-mail:mzlcumt@126.com

Computer-generated hologram(CGH) is widely applied in the high-precision testing of asphere as high-accuracy null compensator, but the surface figure error of CGH substrate directly restricts the testing precision. In order to gain ultra-precision CGH substrates, the figuring of high-precision CGH substrates by ion beam is presented. A square fused silicon CGH substrate with 152 mm side length(140 mm valid aperture) and 6.35 mm thickness is figured by different scale IBF removal functions. Through seven iterations, an ultra-precision CGH substrate with transmitted wavefront PV value 20.779 nm and RMS value 0.685 nm is gained finally. The experiment result shows that figuring high-precision CGH substrates by ion beam has notable advantage, and it has not only high process efficiency but also ultra-high process precision.

optical fabrication;ion beam;computer-generated-hologram;transmitted wavefront

2015-12-03;

2015-12-28

國家科技重大專項項目(No.2009ZX02205)

2095-1531(2016)02-0270-07

TH161; TQ171.6+

馬占龍(1983—),男,河北唐山人,助理研究員,2006年、2009年于中國礦業大學分別獲得學士、碩士學位,主要從事超高精度光學元件加工方面的研究。E-mail:mzlcumt@126.com

Supported by National Science and Technology Major Project of China (No.2009ZX02205)