基于FLEXSIM的發動機缸蓋生產線的仿真與優化研究*

倪玉晉,程 寓,夏陽雨,徐玉高

(南京理工大學 機械工程學院,南京 210094)

?

基于FLEXSIM的發動機缸蓋生產線的仿真與優化研究*

倪玉晉,程寓,夏陽雨,徐玉高

(南京理工大學 機械工程學院,南京210094)

三維仿真技術在生產線平衡方面的應用越來越廣泛。文章運用FLEXSIM三維仿真軟件,以某公司的發動機缸蓋生產線為例,對其進行了仿真分析,確定了瓶頸工位,找出了影響生產線效率的關鍵工序,并提出了改進方案,最后與原方案進行了對比,在30天的工作日內,產量從5089件提高到了15798件,生產效率翻了2倍,年產量從6萬臺提高到了18萬臺。

缸蓋生產線;Flexsim;仿真優化;年產量

0 引言

隨著經濟全球化和我國經濟的快速增長,國內制造企業的競爭模型發生了改變,從以前的注重生產規模、產品質量逐漸地向注重生產效率、速度競爭[1]。這種模式的轉變使得一個問題越來越突出,就是生產線的平衡問題。這一問題直接影響企業產品的生產效率以及在市場上的核心競爭力。

生產線平衡問題最早由美國人提出,隨后,越來越多的學者專家開始研究這一問題。平衡方法有:數學最優化方法、啟發式算法、工業工程的工作研究方法、三維軟件仿真等[2]。近年來三維仿真技術飛速發展,可以更加直觀方便地對生產系統進行建模分析,對未來的規劃作科學的預測,對投入使用的生產系統進行優化改善。三維仿真軟件集計算機三維圖像處理技術,仿真技術,人工智能技術,現代物流技術和高度數據庫處理技術為一體。

目前,常用的物流三維仿真軟件有Automod、Flexsim、RaLC、Witness[3]。運用Flexsim可以在計算機內建立研究對象的系統三維模型,通過逼真圖形動畫顯示、完整的運作績效報告、各種方案的大量反饋信息,分析者可以對模型進行各種系統分析、優劣比較和工程驗證,最終獲得優化設計或改進方案[4]。國內石宇強[5]、王薇[6]、馬云[7]、張帆[8]等均采用了Flexsim軟件來對生產系統進行仿真分析并解決了各自的問題。在本文中,我們同樣采用Flexsim軟件來對生產線進行仿真分析。

1 項目改造背景

隨著公司發展速度的加快,同時也會面臨著老舊生產線的替換與改進。該線的投產日期比較早,年產量為6萬臺,面對越來越大的市場需求,這一產量已經無法滿足需求,于是對生產線的改進就顯得尤為重要了。本文就是針對該公司的一條發動機缸蓋生產線所存在的問題做出的解決方案。

2 仿真模型建立

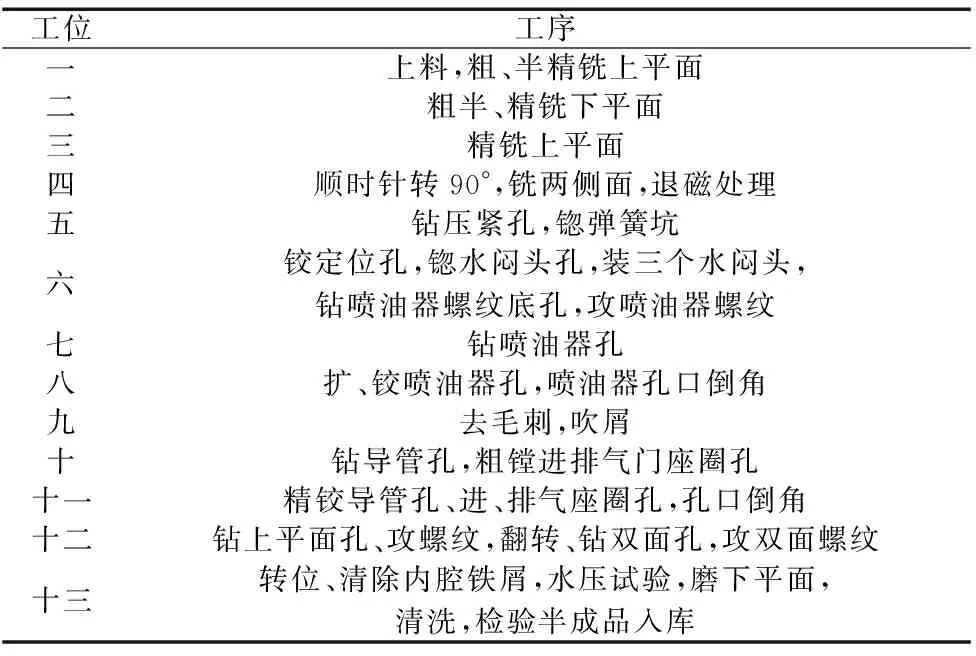

經調研得知,生產線每隔一分鐘上一次料。整條線總共33道工序,按照工藝集中的原則分成了十三個工位。其中工位九由操作工在鉗工臺上作業,工位十三同樣由工人操作,其余工位則均為自動化作業。各工位的工序如表1所示。

表1 缸蓋加工工藝

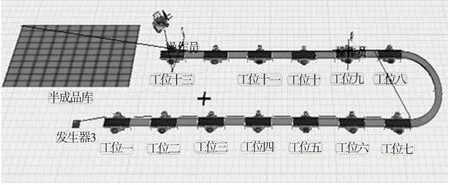

由于考慮到測量時候的一些人為或者器械的誤差,為了彌補這個誤差,我們對所測得的時間做一個誤差處理,使其服從±5的均勻分布。發生器中設置到達類型為Inter-Arrival Time,時間設置為60s,產品類型為一種。各個處理器的加工時間按照上述服從±5的均勻分布設置,同時按實際情況設置同時加工的數量。仿真模型如圖1所示。

圖1 仿真模型

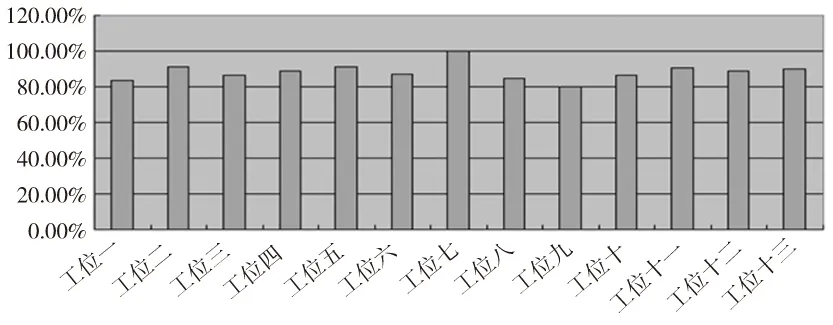

在時間控制器中設置仿真時間為30個工作日(假設在30個工作日之內無任何法定節假日),該企業除法定節假日,每天生產時間為8h,每個工作日按8h計算,仿真模型以秒為單位,計算得出,模型運行時間為864000s。點擊運行按鈕,仿真結果如圖2、圖3所示。

圖2 Blocked

圖3 Processing

3 結果分析

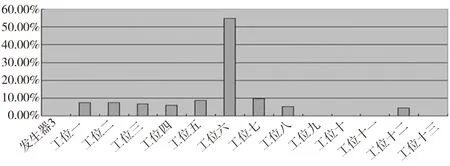

Flexsim軟件具有強大的數據分析功能,與EXCEL有良好的數據接口,仿真的數據可以直接在EXCEL中生產表格、圖表。我們可以從中清楚的知道每個工位的阻塞、空閑時間、輸入輸出量等數據。從圖2中可以看出,工位六的阻塞率達到了50%,而其余工位基本都在10%左右。六工位發生了嚴重的堵塞。我們知道,瓶頸工序設備的特點是:處理零件的工時較長,設備長時間的處于運行狀態,設備利用率遠遠高于其它設備[10]。

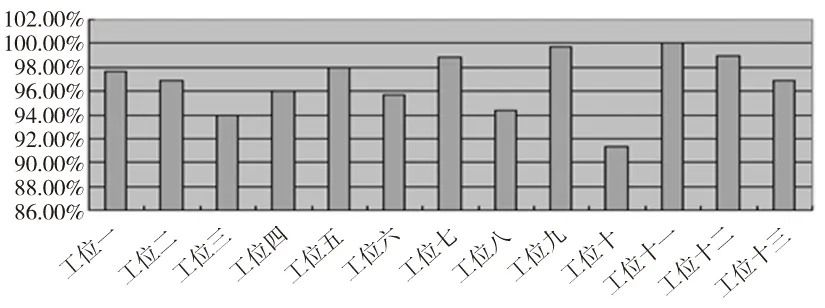

一般情況下,發生了嚴重堵塞現象工位的下一個工位就是瓶頸工位。那么工位七可能就是整條線的瓶頸工位。出現堵塞的原因是由于下一道工序的加工時間太長,導致前一道工序不能進一步向下游工序輸送零件。再對比各個工位的加工效率,工位七的加工效率達到了100%,也就是說一直處于加工狀態,而其余工位均有較多的加工空閑時間。綜合這兩項數據不難得出一個結論,工位七就是生產線的瓶頸工位,嚴重影響了整條線的生產效率。加以適當的改進,必定能大大的提高生產線的加工效率。

針對優化目標,為使流水線上工位的空閑時間與阻塞時間最小化,優化方法有以下幾種:

(1)對生產工藝路線和布局進行改進。合理的生產工藝路線能使生產線運行流暢,使每個工位操作時間盡量接近于合理的流水線節拍時間,即保證生產線的平衡狀態,減少不必要的時間浪費,從而降低空閑時間與阻塞時間,提高生產物流運行效率。

(2)對于生產物流系統中的瓶頸節點增加設備或員工等方法以提高該工位的工作效率,使瓶頸工位的作業在生產節拍內完成,減少阻塞時間。

(3)合理設置流水線節拍,使流水線上工位的閑置時間與阻塞時間和最小化,從而使工位利用率達到最大化。

對于以上三種方法,都可以利用Flexsim仿真的方法得到理想的方案。考慮到實際生產線的狀況:該線早已投入生產,工藝路線和布局是已經規劃好的。如果想要在這方面進行改變,那么整條線都要面臨大的改動,隨之而來的是更大的資金投入,顯然違背了公司的本意。同理,如果想要重新設置流水線的生產節拍,那么在工藝方面必然也會引起較大的改動,同樣與原則想悖,所以生產節拍也不能輕易改變。綜合考慮,我們選擇第二種方法,從具體的一個小問題入手,提出合理的改進方案。

4 改進方案

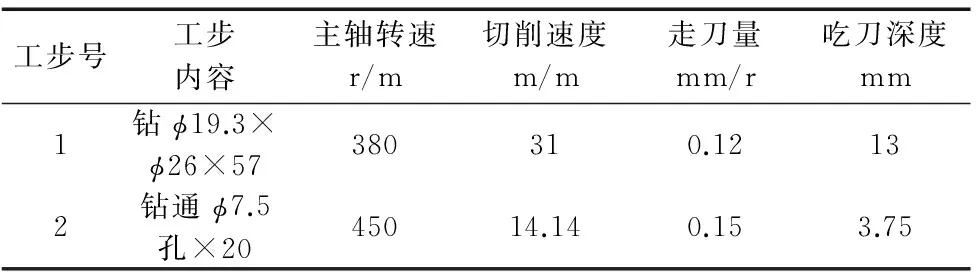

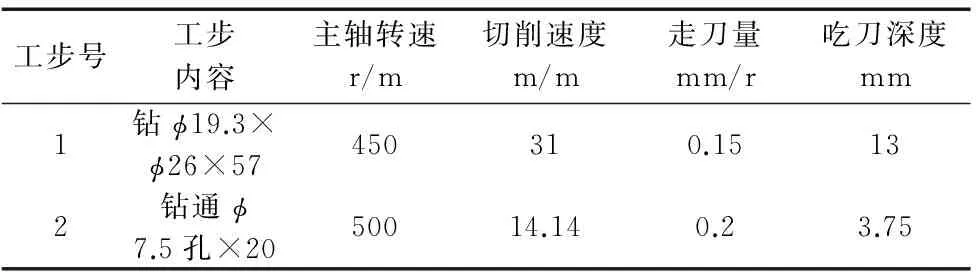

工位七是鉆噴油器孔,共有兩道工序。第一道工序為鉆深度為57mm的噴油器孔,第二道工序為鉆通下半部分的孔,長度為20mm,總加工時間為92.8s。從之前的分析結果來看,工位七的加工時間過長,導致了上游工序的嚴重堵塞,從而引起了生產線一系列工序或多或少的堵塞現象。我們選擇從工藝參數方面做一些調整。原工藝如表2。

表2 原工藝

在允許范圍內,我們適當地提高了主軸轉速以及走刀量,改進后的工藝如表3。

表3 新工藝

改進之后,兩道工序的主軸轉速分別從380、450轉/分提高到了450、500轉/分,走刀量分別從0.12、0.15mm/轉提高到了0.15、0.2mm/轉。切削速度與吃刀深度都保持不變。工位七的加工時間由75s+17.8s變成了50.67s+12s。改善之后的加工時間大大縮減。

5 仿真驗證

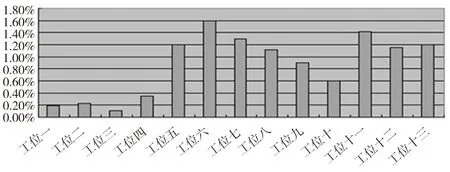

為了驗證我們改進方案的預期效果,對改進之后的的生產線重新進行仿真,結果如圖4所示。

圖4 Blocked

圖5 Processing

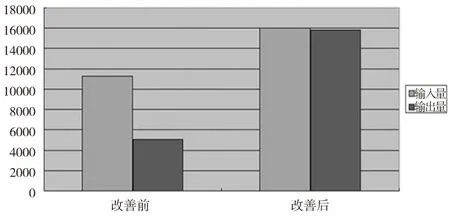

可以看出,經過改進之后,每個工位的堵塞都大大的降低了,最高的只有1.6%左右。存在細微的堵塞是可以接受的情況,這些堵塞產生的原因是部分工位的空閑率比較低,加工時間略高于生產節拍。如果一條生產線上所有工位沒有一絲的堵塞,那就證明有過多的加工空閑,設備沒有得到充分的利用。同時我們可以看出各工位的加工效率基本都保持在95%以上,幾乎沒有空閑產生。我們可以對比一下瓶頸工位改進前與改進后的輸入與輸出量,如圖6所示。

圖6 輸入與輸出

從圖中我們可以看出,在30個工作日內,原工位六的輸入量為11254件,輸出為5089件,產出率僅達到50%。而經過改進之后,輸入量達到15990件,輸入量的提高說明上游工序的加工效率也受到了正影響,輸出量更是高達15798件,幾乎與輸入量持平,輸出產品的數量比之前翻了2倍。由于瓶頸工位的生產效率制約著整條線,工位六的產出量就代表了整條線的產出量。可以預計,改進之后的生產線年產量將會從6萬件提高到18萬件。

6 結論

本文運用Flexsim對生產線進行了仿真,清晰的展示了運作過程、瓶頸問題,并以此提出了改進方案,使生產效率提高了2倍,將年產量從6萬件提高到了18萬件,成功地在低成本、高效率的前提下達到了預期的目的。實踐表明,Flexsim軟件對生產系統的設計以及輔助分析都有非常大的作用,兩者的結合必能獲得深遠的發展。在將來,計算機仿真技術必然會越來越多的替代以往傳統方法,成為一個主流趨勢。

[1] 高彩芝.基于Flexsim生產物流系統仿真優化設計[D].天津:天津大學,2010.

[2] 潘曉勇,巫江.H型生產線平衡研究[J].制造業自動化,2014,36(4):78-81.

[3] 曹玉華,彭鴻廣,馬航育.基于Flexsim在生產線上應用研究[J].浙江科技學院學報,2009,21(1):10-14.

[4] 李倩.基于Flexsim的自動分揀系統仿真優化與研究[J].物流工程與管理,2011,33(6):97-99.

[5] 石宇強.基于達寶易與Flexsim的生產線優化研究[J].機械設計與制造,20011(2):130-132.

[6] 王薇,吳桐,陳敬民.基于Flexsim自動分揀包裝及碼垛系統仿真與優化研究[J].物流技術,2013(5):67-71.

[7] 馬云,李躍宇.混流生產線Flexsim仿真應用研究[J].微計算機信息,2009,25(11):232-234.

[8] 張帆,淳田,肖鋒.基于Flexsim快件分揀中心優化與仿真研究[J].網絡與信息,2012,31(9):419-421.

[9] 王雪蘭.基于Flexsim凸輪軸生產物流系統仿真[D].武漢:武漢科技大學,2008.

[10] 何智春.基于Flexsim機加工車間設施布置建模與仿真[D].武漢:武漢理工大學,2009.

(編輯趙蓉)

The Simulation and Optimization of Cylinder Head Line Based on Flexsim

NI Yu-jin,CHENG Yu,XIA Yang-yu,XU Yu-gao

(School of Mechanical Engineering,Nanjing University of Science & Technology,Nanjing 210094,China)

The technology of 3D simulation is now widely used in the line balancing.we complete the simulation and analysis of a cylinder head line of X company with Flexsim simulation software,define the bottleneck process,and find out the key processe which affect the efficiency of the line,and put forward a improving program,at last make a contrast with the orignal program.The output increases from 5089 to 15798 in 30 weekdays,and the production efficiency doubles,and the annual output increases from sixty thousand to eighty thousand.

cylinder head line;Flexsim;simulatin and optimization;annual output

1001-2265(2016)04-0158-03DOI:10.13462/j.cnki.mmtamt.2016.04.042

2015-06-11

國家科技重大專項:“轎車發動機缸體、缸蓋柔性精密制造單元”(2013ZX04002-011)

倪玉晉(1990—),男,江蘇揚州人,南京理工大學碩士研究生,研究方向為轎車發動機缸體、缸蓋柔性精密制造單元總體設計,(E-mail)nyj_daoji@163.com。

TH165;TG659

A