考慮移動載荷變化的機床地腳螺栓布局優化方法*

胡 敏,馬軍旭,金 濤,趙萬華,張文凱

(西安交通大學 機械制造系統工程國家重點實驗室,西安 710049)

?

考慮移動載荷變化的機床地腳螺栓布局優化方法*

胡敏,馬軍旭,金濤,趙萬華,張文凱

(西安交通大學 機械制造系統工程國家重點實驗室,西安710049)

目前,機床地腳螺栓的布局或通過經驗的方法獲取,或通過選擇幾種常用的地腳螺栓布局方式中最優的一種,使得床身變形最小。然而,對工件輪廓精度有直接影響的是水平軸軸線運動的直線度誤差,而這與工作臺以及工件等移動部件在床身上的運動造成的床身系統重心的變化有著直接關系,但是上述方法均未能考慮。因此,文章提出了一種機床地腳螺栓布局優化方法,針對地腳螺栓的間距和數量進行優化。該方法以床身水平軸軸線運動的直線度為目標函數,以地腳螺栓的數量和間距為自變量,結合優化迭代算法進行優化,得到最優的地腳螺栓數量和布局,以滿足床身水平軸軸線運動的直線度要求。該方法考慮了工作臺移動造成的床身系統重心的變化,對地腳螺栓的布局進行優化,可顯著提高水平軸軸線運動的直線度精度。

移動載荷;地腳螺栓;布局優化

0 引言

在機床的裝配及使用過程中,床身水平軸軸線運動的幾何精度是機床所有幾何精度的基礎,而床身地腳螺栓的布局對其有著直接影響。國內地腳螺栓的布局僅僅依靠工人師傅的經驗,而重型大型機床現有的地腳螺栓經驗布局往往滿足不了工藝的要求,這往往會給后續的裝配過程帶來耗時長的麻煩。因此研究機床床身地腳螺栓布局對床身水平軸軸線運動的幾何精度的影響規律有著重要意義。

郭明飛[1]等針對特定幾種磨床地腳布局形式進行有限元分析,最終確定機床床身變形最小的布局形式,張明[2]等針對特定幾種地腳布局形式下的床身建立動力學模型,通過地腳螺栓不同布局下床身的固有頻率的對比,確定出四邊形床身的最佳布局形式為六點對稱支承。兩種均只是針對幾種常用的布局形式進行選擇,對地腳螺栓布局的選擇不全面也不系統。同時,床身單件的變形和水平軸軸線運動的直線度誤差沒有直接關系。同樣的,郭俊康[3],徐弘博[4],李明[5]以及李賽華[6]通過對床身結構以及地腳螺栓的數量進行優化,使床身部分的固有頻率和剛度得到提高。但是,這僅僅是針對床身單件的地腳螺栓數量的優化,未將工作臺等移動部件考慮在內。對于支承位置的優化問題,King[7]等提出剛體模型的支承布局的優化方法,Marcelin[8]和Kulankara[9]等提出采用遺傳算法,將支承位置面劃分為四邊形網格,通過將各個節點號編為二進制碼,提取有限元模型的剛度質量矩陣,利用遺傳算法的復制、交叉、變異的操作,逐代進化直到滿足變形量最小或是滿足進化代數要求。這種算法的優點是能夠隨機搜索最優化的布局,根據設定的遺傳代數和適應度函數的值,得出最優的布局形式。但求解的最優值是以耗費計算量為代價的。同時,其僅以單個零件的變形作為目標函數,也不能考慮地腳優化中床身系統重心變化的問題。Wang Dalun[10]等采用靈敏度分析方法,通過優化了支承位置,尋得最大系統最大的固有頻率,此方法可以確定影響模型的輸出狀態的參數,在優化中反映為對目標函數影響最大的特征參數,通過調節特征參數的值,快速地使目標函數達到最小值,節約計算時間,但對一個未知的系統,無法反映出系統輸出與輸入的關系,不宜分析其特征參數的靈敏度,即使有的系統輸出輸入關系已知,得出的優化解很可能陷入局部最優解的范疇,因此不適用于床身這一具有不同復雜結構的支承結構件。

對此,本文提出一種機床床身地腳螺栓布局優化方法,在考慮工作臺移動的情況下,通過改變地腳螺栓的數量與間距,使得床身水平軸軸線運動的直線度精度滿足工藝規定的要求。在此基礎上,將該方法應用于某臥式加工中心,結果表明,對地腳螺栓布局進行優化后,床身水平軸軸線運動的直線度誤差由原來的9.85μm減小到6.22μm,直線度誤差在原來基礎上減小了36.9%。該方法可有效降低水平軸軸線運動的直線度誤差。

1 床身地腳螺栓布局優化方法

1.1地腳螺栓布局優化原理

將工作臺部件在床身導軌上運動的運動過程,看成工作臺在床身導軌上的若干靜止位置,設共s個靜止位置。在每個位置處進行重力作用下的有限元仿真分析,提取工作臺上表面幾何中心點的變形量數據δi,則床身水平軸軸線運動的直線度誤差δ按式(1)進行計算:

δ=max(δi)-min(δi)

(1)

其中,i=1,2,3……s

地腳螺栓布局優化問題可用下列方程表達:

優化目標:Minδ

式中:

X0——地腳螺栓中心的X向坐標值;

Y0——地腳螺栓中心的Y向坐標值;

L——床身長度;

W——床身寬度;

m——地腳螺栓在長度方向的數量;

n——地腳螺栓在寬度方向的數量;

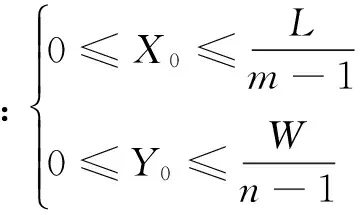

如圖1所示,是常見的矩形床身地腳螺栓布局圖。

圖1 常見矩形床身的地腳螺栓布局

機床地腳螺栓的布局,受很多因素的制約,如地腳的布置位置是否有足夠的空間來緊固地腳螺栓等,地腳螺栓的各種約束條件依托現有工人師傅的經驗布置形式,將其作為初始條件,通過人機交互的形式輸入機床的三維模型、機床大型支承件的材料屬性及重要安裝基準面的信息(精度要求,其所在位置等),先對機床本體進行靜力學分析,得出重要安裝基準面的精度是否滿足輸入的精度要求,如果不滿足精度要求,可以通過優化模塊進行地腳螺栓的布局優化。

1.2地腳螺栓布局優化流程

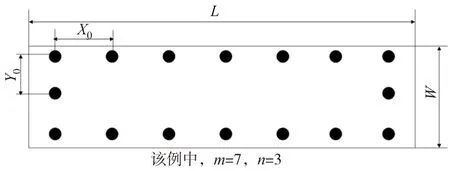

床身地腳螺栓布局優化流程如圖2所示。

圖2 地腳螺栓布局優化流程

床身地腳螺栓布局優化時,需要導入整機的三維模型,賦予三維模型材料屬性,同時,需要輸入重要安裝基準面的信息,包括基準面的個數、各基準面的位置,在此基礎上,還需給出地腳螺栓的初始布局形式。對原始的地腳螺栓布局下的三維模型進行有限元仿真分析,如果得到的床身導軌所在軸的直線度誤差過大,則對地腳螺栓的數量和間距進行優化,使床身導軌所在軸的直線度誤差達到設計給定的要求。

在床身地腳螺栓布局優化過程中,需要考慮移動部件移動時質心的變化對重要安裝基準面精度的影響,但由于模型過于復雜,如果直接導入模型并變化移動部件的位置進行有限元仿真分析,將需要大量的時間進行優化分析計算,因此,本文提出了將移動部件的重量等效成作用力作用在滑塊上,以減少計算時間的方法。將行程分為若干段,移動部件在每個位置時,計算設定的重要安裝基準面上滑塊對應處的變形量,根據這些變形量得出床身導軌所在軸的直線度誤差,并對比工藝給出的設計要求,如果達到要求,則不需要再進行優化。

2 床身地腳螺栓布局優化應用實例

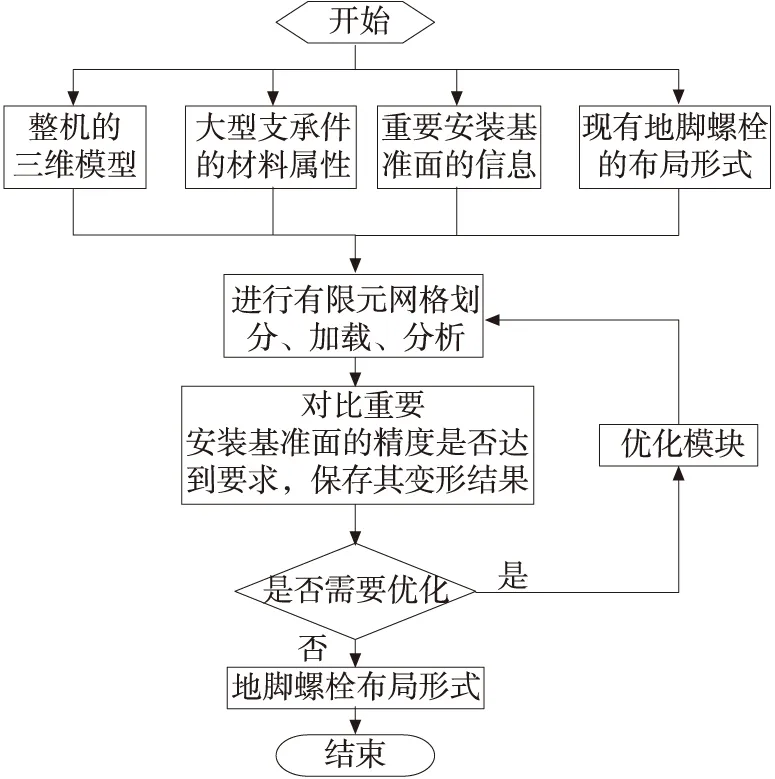

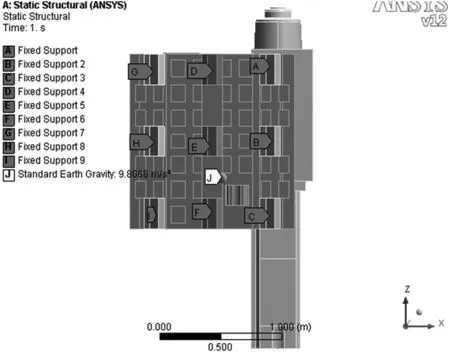

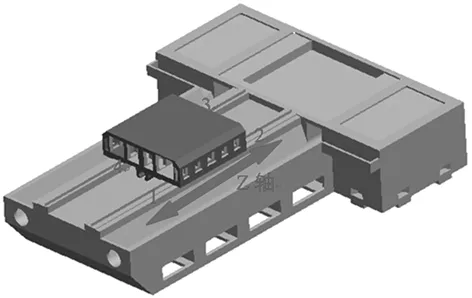

下面以某臥式加工中心作為應用實例,其結構如圖3所示,立柱與床身中間共有9個滑塊,其布局如圖4所示,可以在優化計算前先計算出各個滑塊的等效作用力,然后作為等效邊界條件作用在移動部件滑塊上,進行地腳螺栓布局優化設計,從而大大減少了計算時間,提高了計算效率。

對于矩形床身,我們設有兩個方向的地腳螺栓數量,長度方向數量和寬度方向數量,長度方向數量是指:沿機床長度方向的一條直線上,最多容納的地腳螺栓的數量。寬度方向數量是指:沿機床寬度方向的一條直線上,最多容納的地腳螺栓的數量。

圖3 某臥式加工中心結構簡圖

在該臥式加工中心中,地腳螺栓在長度方向和寬度方向的初始間距分別為490mm和1200mm,長度方向和寬度方向地腳螺栓的數量分別為7個和2個,移動部件的行程為1200mm,將行程分為6段,每段200mm進行地腳螺栓布局優化計算,其中床身材料選用HT200,地腳螺栓材料選用HT200,導軌滑塊材料選用Cr20。圖3是某臥式加工中心結構簡圖,圖4是床身與立柱間滑塊的位置示意圖。在原來的地腳螺栓布局下,以有限元仿真方法計算得到7個靜止位置下工作臺上平面幾何中心點處的變形量,并通過式(1)計算得到δ為9.85μm。

圖4 床身和立柱間9個滑塊位置示意圖

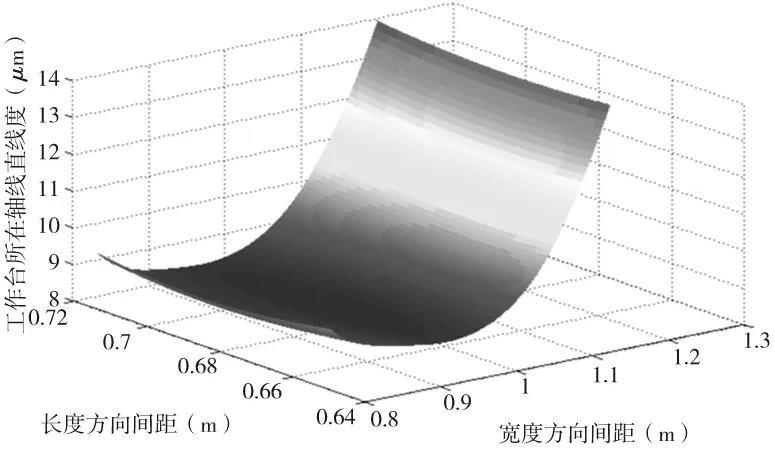

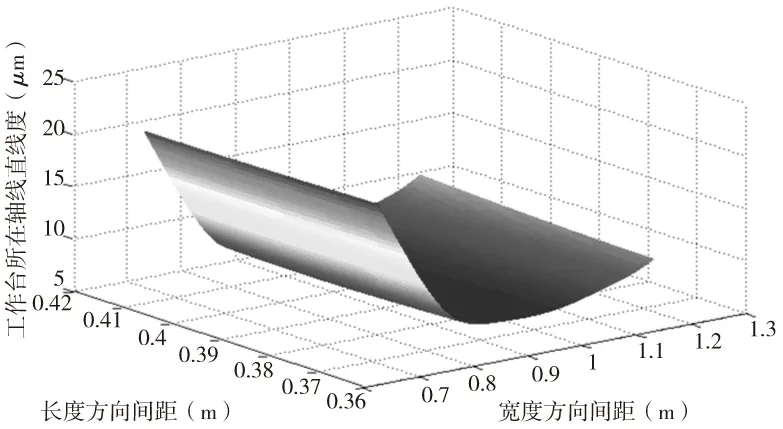

由于床身寬度較小,所以寬度方向的數量設為2不變,當長度方向的數量為5時,地腳螺栓長度方向的間距和寬度方向的間距與床身水平軸軸線運動的直線度的關系如圖5所示,由圖可知,在長度方向間距為680mm,長度方向間距為923mm時,能得到床身水平軸軸線運動的直線度誤差的最小值,為8.32μm。

圖5 軸線直線度與長寬方向間距的關系

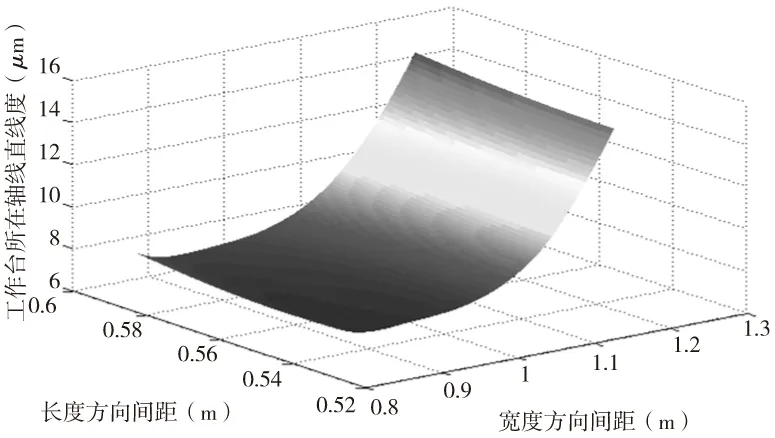

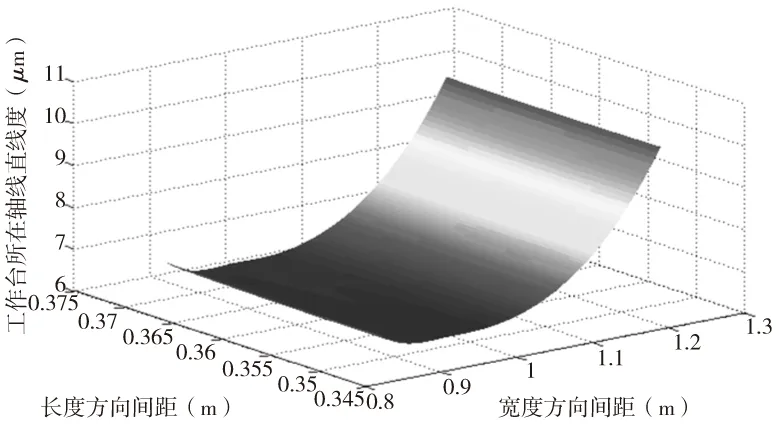

當長度方向的數量為6時,地腳螺栓長度方向的間距和寬度方向的間距與工作臺沿導軌移動形成軸線的直線度的關系如圖6所示,由圖可知,在長度方向間距為537mm,長度方向間距為914mm時,能得到床身水平軸軸線運動的直線度誤差的最小值,為6.22μm。

圖6 軸線直線度與長寬方向間距的關系

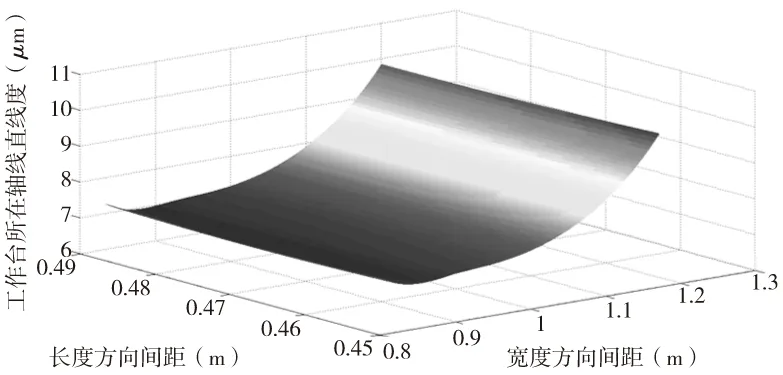

當長度方向的數量為7時,地腳螺栓長度方向的間距和寬度方向的間距與工作臺沿導軌移動形成軸線的直線度的關系如圖7所示,由圖可知,在長度方向間距為454mm,長度方向間距為913mm時,能得到床身水平軸軸線運動的直線度誤差的最小值,為6.04μm。

當長度方向的數量為8時,地腳螺栓長度方向的間距和寬度方向的間距與工作臺沿導軌移動形成軸線的直線度的關系如圖8所示,由圖可知,在長度方向間距為370mm,長度方向間距為955mm時,能得到床身水平軸軸線運動的直線度誤差的最小值,為5.71μm。

圖7 軸線直線度與長寬方向間距的關系

圖8 軸線直線度與長寬方向間距的關系

當長度方向的數量為9時,地腳螺栓長度方向的間距和寬度方向的間距與工作臺沿導軌移動形成軸線的直線度的關系如圖9所示,由圖可知,在長度方向間距為346mm,長度方向間距為925mm時,能得到床身水平軸軸線運動的直線度誤差的最小值,為6.12μm。

圖9 軸線直線度與長寬方向間距的關系

由上述結果可知,床身水平軸軸線運動的直線度隨著地腳螺栓的增加逐漸減小,當地腳螺栓數量增加到一定值以后,地腳螺栓繼續增加,直線度誤差變化不大。故綜合比較,取長度方向地腳螺栓數量為7,相比原來的9.85μm,工作臺沿導軌移動所在軸線的直線度誤差變為6.22μm,減少了36.9%,最后得出的地腳螺栓長度方向和寬度方向的間距應為537mm和914mm,長度方向數量為6,寬度方向數量為2。即地腳螺栓為2列,每列6個地腳螺栓。

3 測試驗證

以另一臥式加工中心作為為驗證對象,按照上述的理論,工作臺移動軸(Z軸)移動時的俯仰誤差計算如下,圖10為THM46100工作臺及床身部分的結構簡圖。

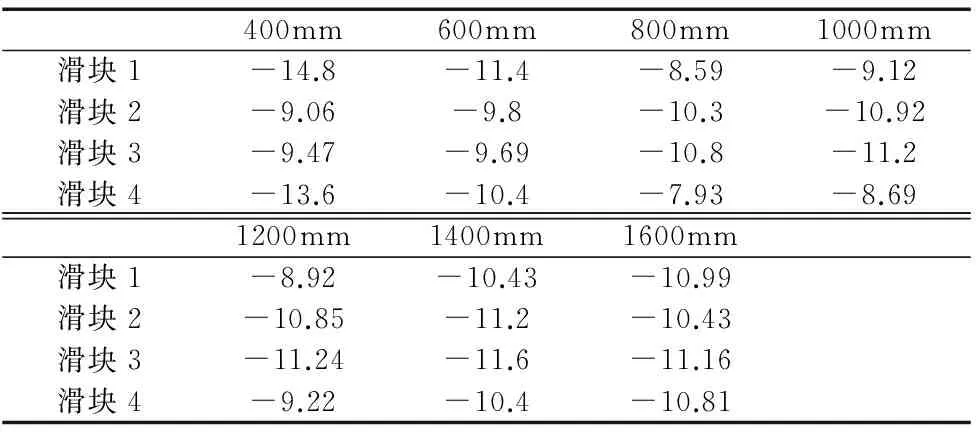

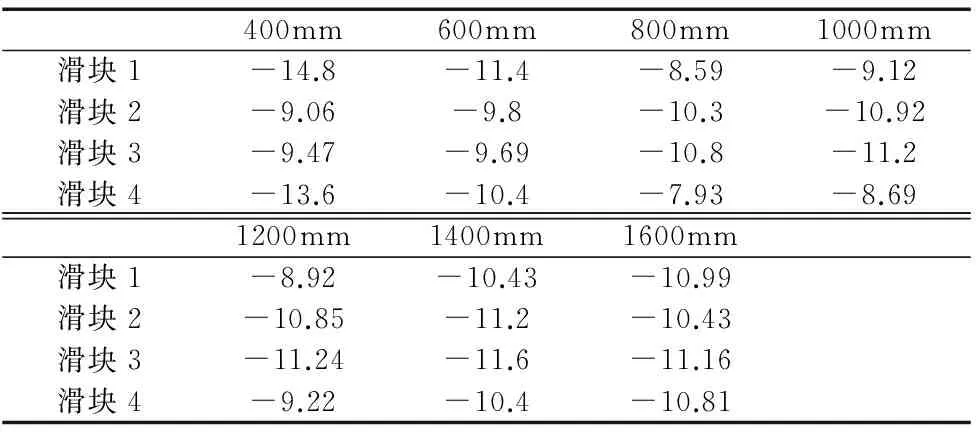

Z軸行程為1200mm,將Z軸行程分成6段,即從遠離立柱端的極限位置開始,每隔200mm取一個位置,則由有限元仿真可得,各滑塊下方對應處的變形量如下:

圖10 THM46100床身部分結構簡圖

400mm600mm800mm1000mm滑塊1-14.8-11.4-8.59-9.12滑塊2-9.06-9.8-10.3-10.92滑塊3-9.47-9.69-10.8-11.2滑塊4-13.6-10.4-7.93-8.691200mm1400mm1600mm滑塊1-8.92-10.43-10.99滑塊2-10.85-11.2-10.43滑塊3-11.24-11.6-11.16滑塊4-9.22-10.4-10.81

其中400mm是遠離立柱工作臺能到達最遠的地方,此時正好距離床身前端為400mm,依次類推,1600mm指的是工作臺的最前端與床身最前端的距離為1600mm。同時,床身導軌安裝面刮研成上凸的形狀,凸出量為4μm,床身水平為右端高3.5μm,前端高7μm,由此得到工作臺在各個位置時,四個滑塊對應導軌上各個位置的變形量如表2所示。

表2 實際導軌安裝面變形量(μm)

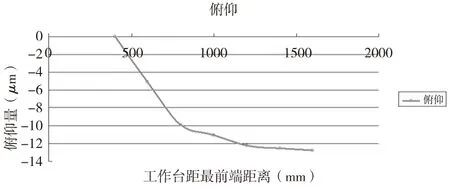

由此得出Z軸移動時俯仰誤差如圖11所示(負值表示向后仰)。

圖11 理論計算Z軸移動時俯仰誤差

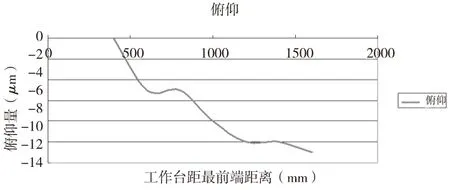

實際測量值如圖12所示。

對比工作臺移動時的俯仰量誤差的理論計算值與實際測量值,兩者趨勢相同,且實際測量值與理論計算值相差僅為10.9%,證明由上述理論計算的導軌安裝面的變形量的正確性。

圖12 實際測量得到Z軸移動俯仰誤差

4 結論

本文提出了一種地腳螺栓布局優化設計方法,在考慮工作臺移動導致質心變化時,以床身導軌所在軸的直線度誤差為目標函數,優化地腳螺栓數量和間距。通過該方法可有效獲得機床地腳螺栓布局對床身水平軸軸線運動的直線度誤差間的影響規律,可全面系統的尋找最優的地腳螺栓布局方式,以降低床身水平軸軸線運動的直線度誤差。同時,以某臥式加工為應用對象,對地腳螺栓布局進行優化,使得工作臺沿導軌移動的直線度誤差由原來的9.85μm減小到6.22μm,直線度誤差在原來基礎上減小了36.9%。該方法能夠為床身地腳螺栓的布局選擇提供理論的選擇依據。

[1] 郭明飛, 劉鎮昌, 翁澤宇. 磨床床身支承方式的選擇[J]. 機床與液壓, 2006(1): 56-58.

[2] 張明, 黃國慶. 磨床床身墊鐵支撐布置探討[J]. 機械制造與自動化, 2010, 40 (5): 35-36.

[3] 郭俊康, 方榮, 洪軍,等. 基于有限元分析的拉刀磨床床身結構優化設計[J]. 組合機床與自動化加工技術, 2011(1):9-12.

[4] 徐弘博, 馮虎田, 歐屹. 滾動直線導軌壽命試驗臺床身結構優化設計[J]. 組合機床與自動化加工技術, 2014(1):142-145.

[5] 李明, 梅若愚, 傅波,等. 基于ANSYS Workbench的壓力矯直機地腳螺栓優化[J]. 機械工程師, 2011(8):86-87.

[6] 李賽華. 新型液壓機結構分析與優化設計[D]. 南京:南京理工大學, 2009.

[7] King LSB, Hutter I. Theoretical approach for generating optimal fixturing locations for prismatic workparts in automated assembly[J]. Journal of Manufacturing systems, 1993, 12 (5): 409-416.

[8] Marcelin J. Genetic search applied to selecting support positions in machining of mechanical parts[J]. The International Journal of Advanced Manufacturing Technology, 2001, 17 (5): 344-347.

[9] Kulankara K, Satyanarayana S, Melkote SN. Iterative fixture layout and clamping force optimization using the genetic algorithm[J]. Journal of manufacturing science and engineering, 2002, 124: 119.

[10] Wang D, Jiang J, Zhang W. Optimization of support positions to maximize the fundamental frequency of structures[J]. International journal for numerical methods in engineering, 2004, 61 (10): 1584-1602.

(編輯趙蓉)

The Optimization Method of the Layout of the Anchor Bolt of Machine Tools Considering the Variation of the Moving Load

HU Min, MA Jun-xu, JIN Tao, ZHAO Wan-hua, ZHANG Wen-kai

(State Key Laboratory for Manufacturing System Engineering,Xi’an Jiaotong University,Xi’an 710054,China)

Nowadays, the layout of the anchor bolt of the machine tools is acquired by either the experience, or the optimal selecting method of the layout of anchor bolt within several common layouts of the anchor bolt, where the minimum bed deformation can be guaranteed. However, contour error of the workpiece is directly influenced by the straightness of the linear axis motion, and the straightness of the linear axis motion is significantly influenced by the variation of the gravity center due to the movement of the moving parts such as worktable and workpiece, but the variation of the gravity center cannot be considered with the aforementioned methods. Hence, this paper presented an optimization method of the layout of the anchor bolt of the machine tools, and the separation distance and the number of the anchor bolts are optimized. With this method, the minimum straightness error of the linear axis motion is treated as the objective function, and the separation distance and the number of the anchor bolts are treated as the independent variable(s). Then the optimal layout of the anchor bolt is acquired by the optimized iterative algorithm. The variation of the gravity center is considered by the optimization method, and the straightness accuracy of horizontal axis motion can be significantly improved.

moving load; anchor bolt; layout optimization

1001-2265(2016)04-0150-04DOI:10.13462/j.cnki.mmtamt.2016.04.040

2015-06-04;

2015-06-15

國家自然科學基金資助項目(51235009);國家“高檔數控機床與基礎制造裝備”科技重大專項(2011ZX04016-101)

胡敏(1986—),男,江蘇蘇州人,西南交通大學博士研究生,研究方向為數控機床精度保持性,(E-mail)humin867@163.com;通訊作者:趙萬華(1965—),男,西南交通大學教授,博士生導師,研究方向為高速、超高速以及精密數控機床集成理論和機電耦合,(E-mail)whzhao@mail.xjtu.edu.cn。

TH16;TG506

A