基于尺寸工程的D柱飾板與側圍飾板間隙分析

劉妍 張浩 段宏艷

(華晨汽車工程研究院)

尺寸工程又叫尺寸管理,是以既定或預期的制造能力為出發點,開發合理的定位、合理地分配和制定公差及設計恰當的加工、裝配工藝以使產品達到既定的匹配和功能要求,并且通過應用尺寸鏈分析或公差虛擬仿真技術,對尺寸設計和尺寸要求進行風險評估和預防的一系列活動。對于汽車間隙配合的研究是尺寸工程一項非常重要的工作,間隙配合是汽車外觀美學的重要組成部分,間隙配合的好壞直接影響了客戶對于整車質量的評價。文章通過一系列尺寸手段對試生產過程中出現的D柱飾板與側圍飾板間隙配合過大的問題進行了分析,探討了定位方式對間隙配合的影響,從尺寸工程角度給出了保證間隙配合的優化方案。

1 問題描述

某項目試生產過程中,D柱飾板與側圍飾板分別通過卡扣裝配到車身上以后,兩零件配合區域尖角處的間隙值超過了質量特性中要求的范圍,且此區域掀開尾門即可見,影響客戶對整車外觀美學質量的評價。間隙過大區域,如圖1所示。

圖1 D柱飾板與側圍飾板間隙過大區域示意圖

2 問題調查

2.1 輸入文件

2.1.1 質量特性要求

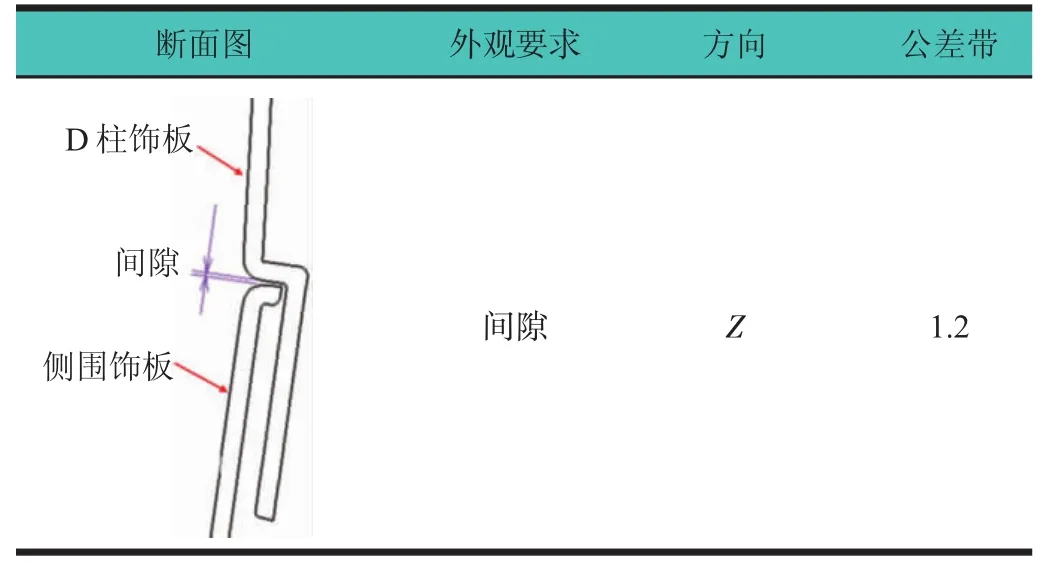

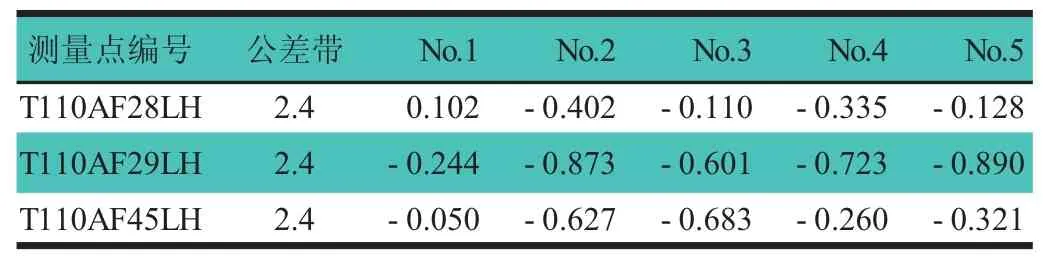

質量特性文件中D柱飾板與側圍飾板的間隙要求,如表 1 所示[1]。

表1 D柱飾板與側圍飾板的間隙要求 mm

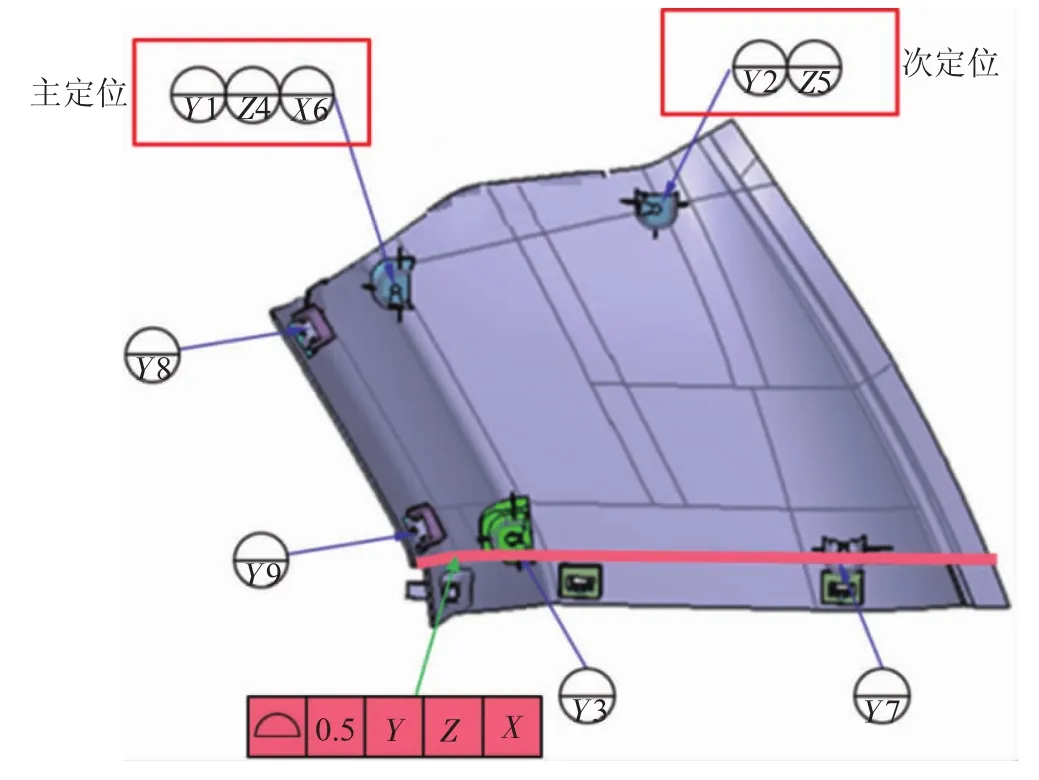

2.1.2 零件定位以及公差分配

零件定位以及零件的公差是尺寸鏈分析的基礎,由設計部門輸入。D柱和側圍飾板的定位及公差,如圖2和圖3所示[2]。

圖2 D柱飾板定位點及公差位置示意圖

圖3 側圍飾板定位點及公差位置示意圖

2.2 尺寸鏈分析

在運用2維尺寸鏈計算方法進行裝配偏差分析之前,有2個方面的假設[3]:1)所有的零部件都是剛體,不存在自身變形;2)除非特別給定,所有的特征點公差服從正態分布。

對D柱飾板與側圍飾板Z方向的裝配偏差進行計算,尺寸鏈鏈環,如表2所示。

表2 D柱飾板與側圍飾板Z向間隙公差計算尺寸鏈鏈環 mm

利用均方根法將尺寸鏈中的各個尺寸公差疊加,驗證設計是否滿足裝配要求,計算過程為:

由表1中的公差設定可知,質量特性中D柱飾板與側圍飾板的間隙公差目標值為1.2 mm。由于計算結果1.18 mm<1.2 mm,因此D柱飾板與側圍飾板在Z方向上的間隙公差在理論上滿足要求。

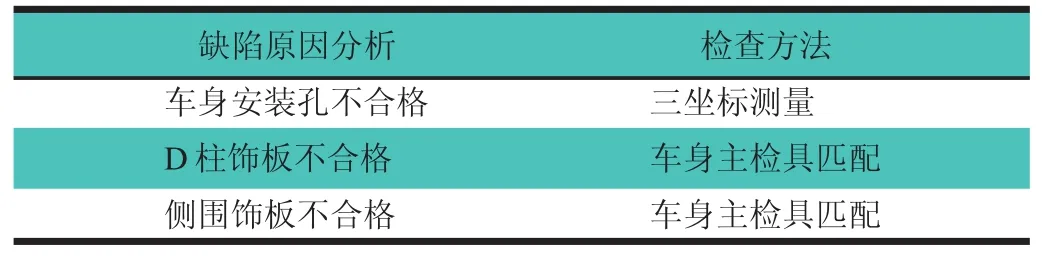

2.3 車身安裝孔、D柱飾板和側圍飾板調查

D柱飾板與側圍飾板間隙過大原因分析[4-5],如表3所示。

表3 D柱飾板與側圍飾板間隙過大原因分析

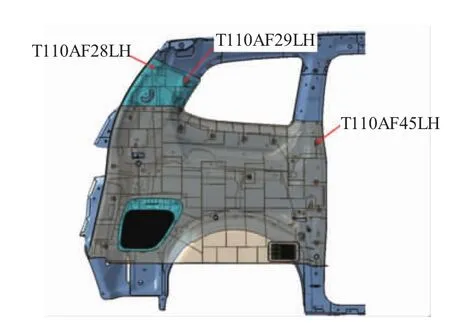

D柱飾板與側圍飾板在車身主檢具上檢查合格。對D柱飾板和側圍飾板在車身上的安裝點(控制Z向)使用三坐標測量,測量位置,如圖4所示;其測量結果,如表4所示。由表4可知,車身安裝點合格,滿足公差要求。

圖4 D柱飾板和側圍飾板在車身上安裝點(控制Z向)測量位置示意圖

表4 D柱飾板和側圍飾板在車身上的安裝點(控制Z向)的測量結果 mm

3 整改優化

3.1 問題分析

由上述分析可知,在所有因素都滿足設計要求的前提下,理論上不會出現間隙過大的問題,因此需要考慮是否設計本身存在缺陷。經分析發現,D柱飾板的定位本身存在一定缺陷。

3.1.1 缺陷1

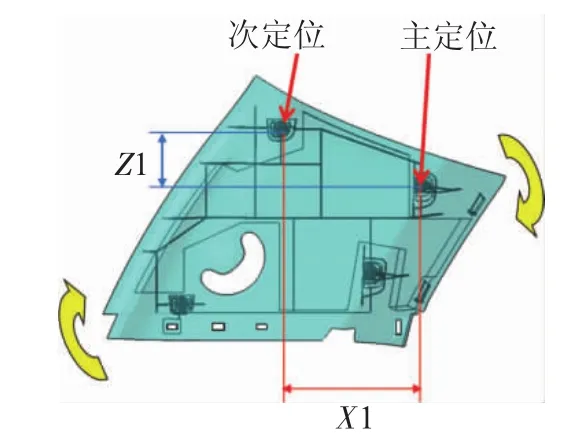

主次定位距離較近,不滿足定位距離盡量遠的原則,當主次定位在Z向上存在高度差時,會導致零件旋轉,放大尖角處間隙,導致缺陷產生,如圖5所示。圖5中,X1為主次定位X向相對距離;Z1為主次定位Z向相對距離。

圖5 D柱飾板主次定位Z向高度差導致零件旋轉

從圖5可以看出,D柱飾板的X1較近(不符合定位距離盡量遠的原則),不利于D柱飾板在Z向上的定位,當Z1波動時會對尖角處的間隙缺陷產生放大的效果。

3.1.2 缺陷2

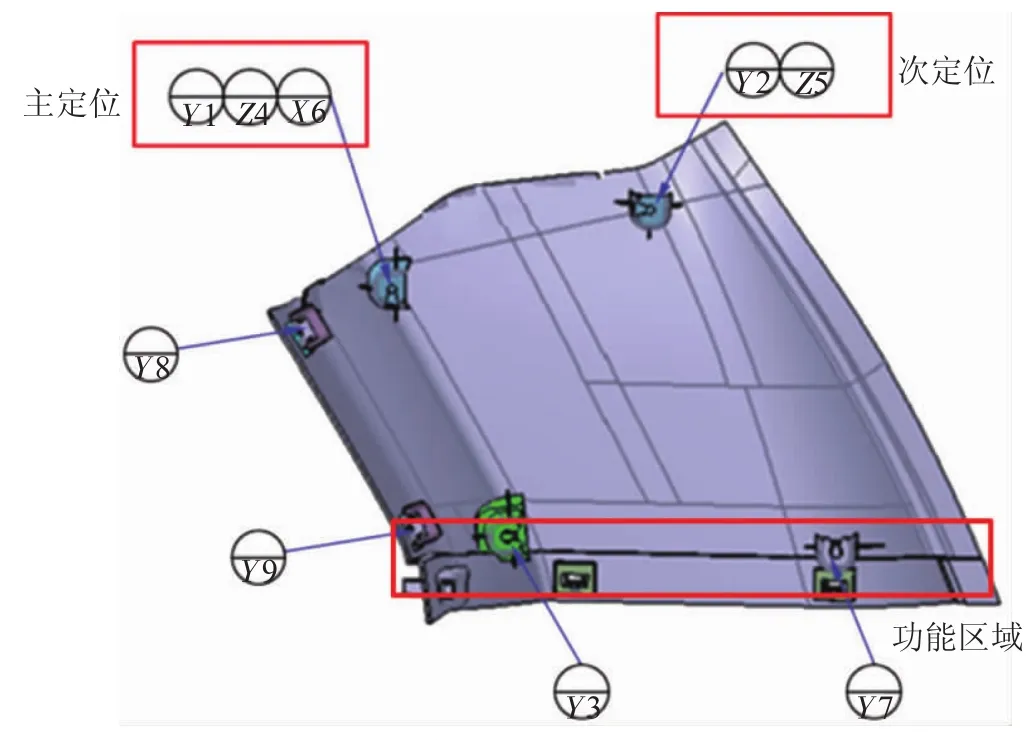

D柱飾板控制Z向的定位點并沒有設置在有功能要求的區域(即有間隙要求的區域),定位點距離功能區域較遠,不利于保證功能(即間隙要求),如圖6所示。

圖6 D柱飾板功能區域示意圖

D柱飾板的功能區域為與側圍飾板的配合區域,此區域位于D柱飾板的下部,因此需要控制間隙的定位點位于D柱飾板的下部區域,且應離功能區域盡可能近,以保證功能的實現。

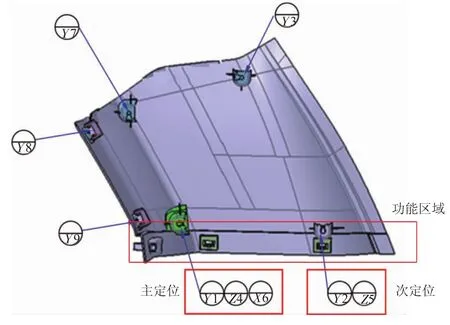

3.2 優化方案

針對D柱飾板存在的定位缺陷問題,提出相應的定位優化方案,如圖7所示。與圖6相比,優化后的D柱飾板主次定位之間的距離做到了盡量遠離,并且距離有功能要求的區域較近,保證了功能的實現。

圖7 D柱飾板優化后的定位示意圖

4 結論

通過對D柱飾板與側圍飾板間隙過大問題的研究,利用尺寸鏈計算、公差分配以及零件定位等尺寸手段對此問題進行的分析驗證,可以看出零件定位方式的正確與否對最終裝配車輛的外觀美學有著重要的影響。通過對零件定位方式的優化,解決了試生產過程中車間提出的總裝問題。在后續的項目工作中如果再遇到類似的問題,除了要對各個相關零件的尺寸進行確認外,更應該基于功能考慮來對零件定位方式的合理性進行分析。