飛機機體用金屬對金屬關節軸承

韓蘇征,胡忠會

(中航工業第一飛機研究院,西安 710089)

1 飛機機體用金屬對金屬關節軸承

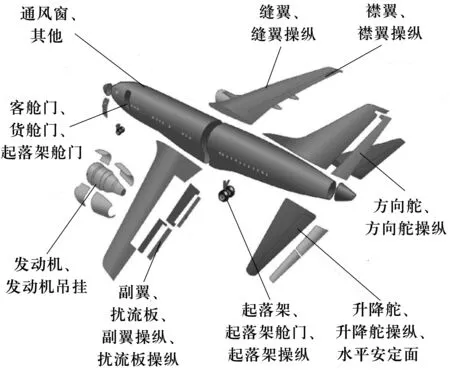

飛機機體用關節軸承要求承載能力高,具有一定的調心能力,其運動方式多為擺動或偏擺,速率低,需要定期潤滑,主要應用于飛機艙門、起落架、方向舵、升降舵、襟翼、縫翼、擾流板、安定面、發動機吊掛、操縱系統等部位,如圖1所示[1]。

對飛機研制過程中金屬對金屬關節軸承的設計選用進行總結,提出了常用金屬對金屬關節軸承的結構形式,并敘述了該類關節軸承的結構、摩擦副、載荷、潤滑及更換處理方法等。

2 軸承結構形式

飛機機體用金屬對金屬關節軸承結構形式一般符合美國機車協會的宇航標準(以下簡稱宇航標準),但隨著不同應用需求的發展,非標軸承也越來越多,且部分已企業標準化。宇航標準中金屬對金屬關節軸承結構一般為外圈倒角或外圈帶安裝槽類型,通常通過收口的方式固定于軸承座孔,如圖2所示[2]。軸承收口固定后,提供的軸向推出力有限;收口過程中,因軸承座圈或軸承外圈塑性變形,對軸承徑向游隙、密合度和啟動力矩等將產生影響,操作不當甚至會出現抱死。

圖1 金屬對金屬關節軸承在飛機機體的應用

為提高軸承安裝后的推出力,降低或避免收口對軸承的不利影響,對軸承結構進行了各種設計改進,如圖3~圖6所示[1-4],不需要收口,安裝維護方便。

圖3 一端帶楔角一端帶安裝槽關節軸承

圖4 一端帶楔角一端帶鎖緊螺母關節軸承

圖5 一端帶凸緣一端帶鎖緊墊片和螺母關節軸承

圖6 一端帶安裝凸緣關節軸承

3 軸承常用摩擦副

摩擦副是金屬對金屬關節軸承結構的重要組成部分,不同摩擦副應用于不同的飛機設計工況。關節軸承摩擦副的選擇范圍非常廣,常用的摩擦副包括軸承鋼-軸承鋼、不銹鋼-不銹鋼和不銹鋼-銅合金,隨著成形工藝和滑動表面改性技術的提高,考慮飛機對減重和耐腐蝕方面的更高要求,鈦合金-鈦合金等合金材料摩擦副在飛機機體上的應用也有了一定的技術基礎。

3.1 軸承鋼-軸承鋼

摩擦副材料為52100(GCr15),結構形式主要為帶裝球缺口金屬對金屬關節軸承,一般用于無沖擊、無振動、小振動和無腐蝕的靜態工況。由于潤滑油槽、潤滑油孔和裝球缺口等部位應力相對集中,在腐蝕介質存在時,容易產生應力腐蝕,飛機設計一般不推薦使用。

3.2 不銹鋼-不銹鋼

內圈材料一般為440C(95Cr18或102Cr17Mo)或13-8Mo,外圈材料一般為17-4PH或15-5PH,主要為無裝球缺口金屬對金屬關節軸承,一般用于無沖擊、無振動和小振動的靜態、偶發動態或輕載動態工況,耐腐蝕能力較軸承鋼-軸承鋼摩擦副好,是目前飛機機體較普遍采用的一種摩擦副,通過飛機研制應用,已完全標準化,主要用于飛機翼身連接、襟翼、縫翼、副翼承載較大的零部件。

3.3 不銹鋼-銅合金

內圈材料一般為ToughMet,BeCu1.9或C17200,外圈材料一般為17-4PH或15-5PH,主要為無裝球缺口金屬對金屬關節軸承,一般用于沖擊、小振動和振動的靜態、動態工況,是目前飛機機體較普遍采用的一種摩擦副,也已標準化,主要用于飛機方向舵、升降舵、起落架等振動或沖擊嚴重的零部件。

3.4 鈦合金-鈦合金

內、外圈材料一般為Ti-6Al-4V鈦合金,結構形式主要為無裝球缺口金屬對金屬關節軸承,一般用于沖擊、小振動和振動的靜態、動態工況,鈦合金-鈦合金摩擦副成形較難控制、耐磨損能力差,需要專用的成形工裝保證最終的加工尺寸,同時進行滑動表面改性提高抗摩擦磨損的能力。由于鈦合金具有較高的比強度,用于飛機起落架,減重效果明顯;而且鈦合金具有良好的耐蝕性,適用于海洋性的工作環境,特別適用于艦載飛機的使用。但由于鈦合金原材料價格高、成形及表面改性難度大等原因,導致鈦合金金屬對金屬關節軸承的生產成本高,所以除非特殊需要,一般不推薦使用。

3.5 其他

其他摩擦副如鈷合金-不銹鋼摩擦副、高溫合金-高溫合金摩擦副等,均為非標產品,針對特殊的需求研制,不具備推廣應用的前景。

4 軸承設計載荷選用

設計載荷是飛機機體用金屬對金屬關節軸承設計和選用的源頭,承載能力是關節軸承的關鍵設計參數,包括靜載荷和動載荷,對于靜態或偶發動態工況,設計選用時,設計載荷應小于金屬對金屬關節軸承的靜載荷;對于動態工況,設計選用時,設計載荷應小于金屬對金屬關節軸承的動載荷。

金屬對金屬關節軸承的動載荷包括恒定動載荷和沖擊載荷,沖擊載荷如圖7所示[5]。對于方向舵、升降舵、襟翼和縫翼,設計載荷一般為恒定動載荷;對于起落架,設計載荷一般為沖擊載荷。

圖7 金屬對金屬關節軸承沖擊載荷

5 軸承潤滑

5.1 潤滑結構

金屬對金屬關節軸承的潤滑非常重要,充分的潤滑能夠減小關節軸承的啟動力矩,大幅降低磨損速率,避免軸承抱死,大幅提高軸承的使用壽命。因此,潤滑結構的設計非常關鍵,一方面要保證潤滑油路的暢通,另一方面要保證潤滑結構具備足夠的儲油空間,延長潤滑間隔,降低維護成本。

金屬對金屬關節軸承一般的潤滑結構設計如圖8所示,內外圈各3個潤滑油孔及內外表面各1條潤滑油槽。

圖8 宇航標準中金屬對金屬關節軸承一般潤滑結構

對用于靜態、偶發動態的工況,也可以僅對外圈進行潤滑結構設計,如圖9所示,在使用過程中,一般不需要重復潤滑或重復潤滑的時間間隔較長。

圖9 僅外圈設計潤滑結構的關節軸承

為保證金屬對金屬關節軸承功用的可靠性,提高使用壽命,降低維護成本,動態工況應用時在滑動面增加了軸向潤滑油槽,潤滑油孔的數量也相應的增加(圖10)。

圖10 波音公司金屬對金屬關節軸承潤滑結構

例如金屬對金屬關節軸承BACB10GB標準結構如圖11所示,內外圈潤滑油孔和軸向潤滑油槽數量及尺寸見表1[6-7]。

圖11 BACB10GB金屬對金屬關節軸承結構

表1 潤滑油孔和軸向潤滑油槽

另外,金屬對金屬關節軸承常用的其他潤滑結構還包括螺旋式和壓花式潤滑油槽等(圖12)。

圖12 關節軸承螺旋式、壓花式潤滑結構

5.2 潤滑方式

金屬對金屬關節軸承的潤滑,一般有干膜潤滑、脂潤滑和干膜潤滑+脂潤滑3種方式。

5.2.1 干膜潤滑

用于靜態、偶發動態的工況時,一般不設計潤滑油槽和油孔,僅在滑動表面采用干膜潤滑(采用MoS2),提供一定的潤滑條件。

5.2.2 脂潤滑

用于動態工況時,一般設計潤滑結構,在使用過程中按要求壓力注脂進行重復潤滑,保證軸承處于良好的潤滑狀態。

5.2.3 干膜潤滑+脂潤滑

對于采用脂潤滑的金屬對金屬關節軸承,在使用初期,軸承有一定的跑合期,在跑合期,軸承的重復潤滑間隔較短,采用干膜潤滑+脂潤滑,干膜潤滑可以提供初始潤滑,延長軸承跑合期的重復潤滑間隔。

6 軸承更換處理

飛機追求結構設計重量最小化,同時由于空間限制,結構設計需盡量滿足尺寸最小化。因此,金屬對金屬關節軸承的選用要綜合考慮重量、空間和軸承壽命的協調,不能片面地強調軸承與飛機同壽,而不顧及重量和空間的限制。

軸承一般為有壽件,使用中,因摩擦磨損,游隙將不斷增大,游隙過大將引起飛機零部件的振動,造成機體結構的損傷,因此,軸承在使用到壽后需要及時更換。金屬對金屬關節軸承到壽更換時,軸承座孔被破壞,鉸孔后孔徑增大,需要使用加大件,保證金屬對金屬關節軸承與軸承座孔的配合公差保持不變。另外,在飛機零部件加工生產過程中,經常出現軸承座孔超差的情況,由于飛機零部件成本較高,在允許的范圍內,一般不報廢零件,需要使用加大件軸承進行超差處理。

宇航標準中金屬對金屬關節軸承一般使用2級加大,外徑每級加大0.254 mm(0.01 in),但很難滿足飛機的全壽命周期應用要求。因此,波音公司的金屬對金屬關節軸承,用于靜態或偶發動態工況時,采用6級加大,外徑每級加大0.254 mm;用于動態工況時,采用12級加大,1~6級加大,外徑每級加大0.254 mm;9級加大,外徑加大9×0.254 mm;12級加大,外徑加大12×0.254 mm。

由于關節軸承加大件的存在,要求在機體結構設計時,軸承座孔應按照加大件的尺寸進行強度設計,并預留加工余量。同時,金屬對金屬關節軸承設計時,需要結合飛機和金屬對金屬關節軸承的使用壽命,綜合考慮零部件加工超差等因素,合理確定加大級。

7 結束語

金屬對金屬關節軸承結構緊湊,承載能力大,在飛機設計中應用非常廣泛。在使用過程中,軸承需要定期的潤滑維護,對于潤滑不通暢而無沖擊、無振動或輕載振動的部件,建議選用干膜潤滑方式;金屬對金屬關節軸承啟動力矩大,因此,在結構尺寸允許的情況下,對于恒載動態應用中,建議選用調心滾子軸承;非標軸承的價格一般為標準軸承的3~20倍,而且供貨周期相對較長,因此飛機設計應減少或避免非標軸承的設計應用。