軸承標志缺陷檢測系統(tǒng)的設計與實現(xiàn)

王恒迪,郝琳博,李莎,楊建璽,趙彪

(河南科技大學 機電工程學院,河南 洛陽 471003)

軸承標志是軸承產品不可或缺的重要標識,其包含著軸承型號、生產廠家及其他附加信息。目前,軸承制造企業(yè)主要通過激光打標機、氣動打標機和電腐蝕打標機進行打標。激光打標機易受外界電磁干擾,且使用時間過長時會造成輸出功率下降和光路偏移;氣動打標機易出現(xiàn)針頭磨損、氣壓波動以及二維工作臺中混入雜質等問題;電腐蝕打標機在大規(guī)模打標過程中,軸承及打標模板相對位置的變化,易造成打偏、打漏的情況。

在軸承打標過程中,標識字符時常會發(fā)生錯打、漏打、重打等缺陷(特別是氣動或電腐蝕打標機),從而影響對軸承的正確辨識。傳統(tǒng)軸承標志缺陷檢測主要依靠人工,檢測效率及精度相對較低,無法滿足軸承生產企業(yè)對標志的高質量和自動化檢測要求。

軸承標志缺陷檢測一直是軸承行業(yè)檢測技術的薄弱環(huán)節(jié),國內外的相關研究也比較少。因此,將DSP技術應用于軸承標志缺陷檢測,并開發(fā)了基于TMS320DM642[1-2]的嵌入式實時檢測系統(tǒng),該系統(tǒng)操作簡便、性能穩(wěn)定,能夠快速、準確地檢測軸承標志缺陷,確保軸承企業(yè)出廠產品的打標質量能夠滿足用戶要求。

1 系統(tǒng)硬件設計及原理

該系統(tǒng)以TMS320DM642為核心,硬件平臺主要包括存儲器、視頻輸入、視頻輸出以及CPLD邏輯控制。系統(tǒng)結構如圖1所示。

圖1 系統(tǒng)結構圖

1.1 存儲器

DM642的64位外部存儲器接口(EMIF)的尋址空間可達1 024 MB,可實現(xiàn)與各種外部器件的無縫對接,比如異步存儲器(EPROM,SRAM,異步FIFO)、同步存儲器(SDRAM,F(xiàn)IFO,SBSRAM等)及外部存儲共享存儲器[3]。

1.1.1 SDRAM

數(shù)字圖像處理系統(tǒng)在整個圖像處理過程中需要大量的RAM緩存圖像數(shù)據(jù),而DM642芯片內部只集成了256 KB的RAM,因此需要在外部存儲器接口上擴展SDRAM用于暫存程序、數(shù)據(jù)及緩存數(shù)字視頻信息。

選擇2片32 bit的HY57V283220T作為SDRAM存儲器,可以滿足DM642的64位數(shù)據(jù)總線的要求。SDRAM容量為4 Bank×1 M×32位,工作電壓3.3 V,工作頻率133 MHz。將HY57V283220T芯片擴展在DM642的CE0存儲空間,存儲空間地址范圍為0x80000000~0x8007FFFF。

1.1.2 FLASH

DM642不帶FLASH芯片,系統(tǒng)掉電后,DM642中駐留的程序和數(shù)據(jù)將完全丟失,需通過EMIF接口擴展FLASH存儲器,用于固化程序以及一些系統(tǒng)掉電后仍需保存的數(shù)據(jù)。

選擇AM29LV033C作為FLASH存儲器芯片,其容量位4 M×8位,電壓范圍2.7~3.6 V。利用DM642的BOOT機制自動加載存儲器中的程序。AM29LV033C地址線(22條)與DM642地址線(19條)間的數(shù)量不匹配,所以DM642不能對FLASH芯片的所有地址單元進行尋址。為此采用CPLD器件,將FLASH芯片地址引腳與CPLD器件相連,在CPLD內部擴展控制引腳信號的寄存器,DM642通過操作寄存器實現(xiàn)對FLASH芯片所有的地址單元尋址。

1.2 視頻輸入

DM642具有3個可配置的視頻端口(VP0,VP1,VP2),并支持多種標準視頻格式(如ITU-BT.656,CCIR601,Y/C,BT.1120等),這些視頻端口可直接為視頻編解碼芯片提供端口。

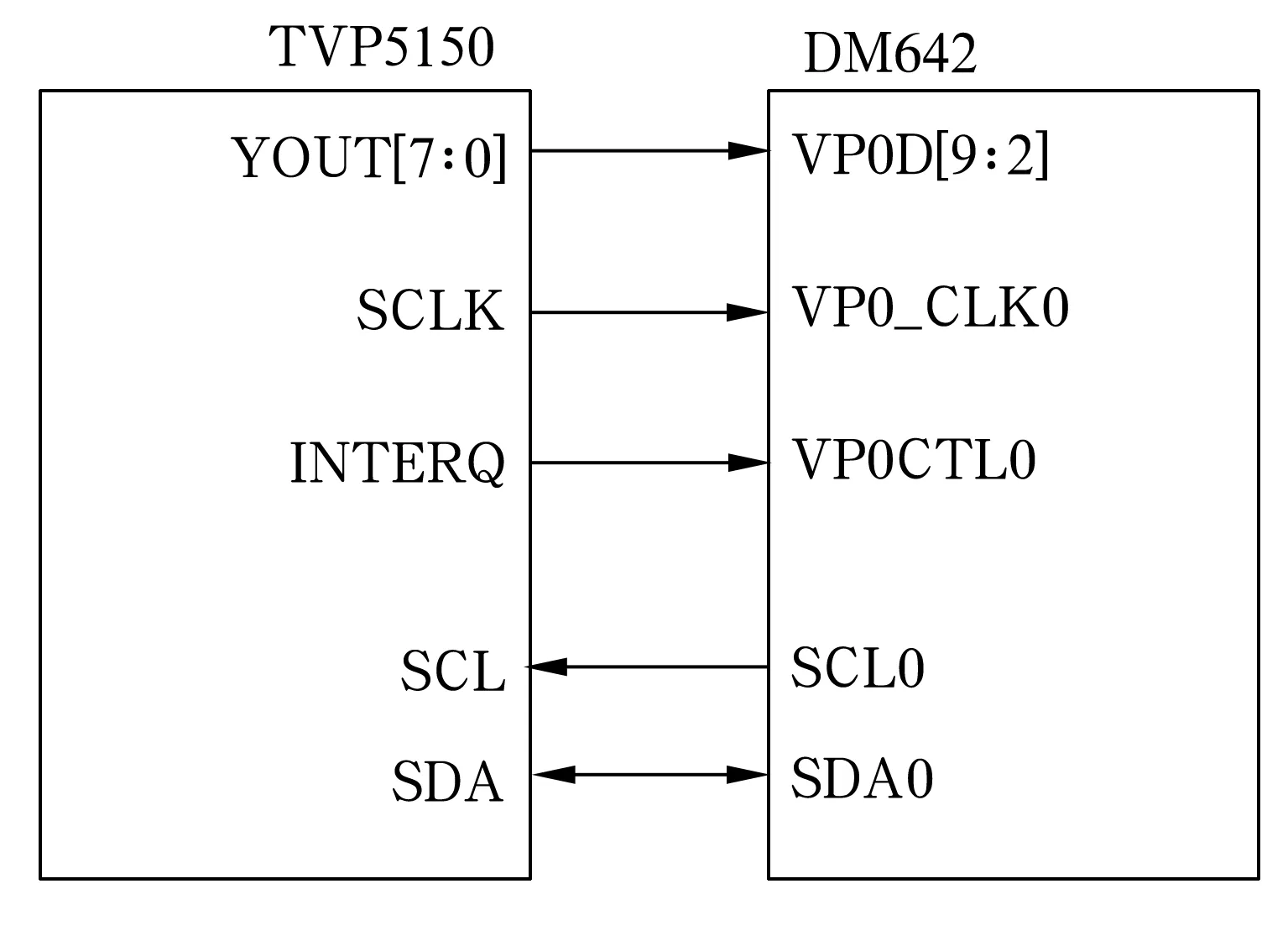

系統(tǒng)采用PAL模擬攝像頭提供所采集的軸承圖像,P制式采用標準25 幀/s的視頻流,每幀圖像分為奇偶2場,先輸出奇場,后輸出偶場,每幀圖像分辨率為720×576。視頻輸入端將采集的模擬圖像信號送入視頻解碼芯片TVP5150,按照Y∶Cr∶Cb=4∶2∶2的格式轉化為數(shù)字信號,并以8 bit的ITU-BT.656格式輸出到DM642的VP0口。DM642將視頻流存入FIFO存儲器并通過EDMA通道將FIFO中的數(shù)據(jù)存入SDRAM,以便圖像數(shù)據(jù)的處理。

解碼芯片采用TVP5150,其與DM642的連接如圖2所示。TVP5150是一種低功耗芯片,正常工作時功耗113 mW,節(jié)電模式下僅1 mW。該芯片內核電源電壓為1.8 V,電源電壓為3.3 V,可接收P制式和N制式視頻流,并將其轉化輸出8位BT.656格式的視頻數(shù)據(jù)流。

圖2 TVP5150解碼芯片與DM642連接示意圖

1.3 視頻輸出

采用SAA7121H編碼芯片設計編碼電路,SAA7121H將DM642處理后的BT.656視頻數(shù)據(jù)轉化為P或N制式的視頻信號,進而輸出給支持標準制式的顯示器進行實時顯示。

由于TVP5150和SAA7121H的設備地址不同,可共用DM642的IIC總線,以配置其內部的各種寄存器。

1.4 CPLD邏輯控制

CPLD已被廣泛應用于網絡通信、儀器儀表、工業(yè)應用等領域。DM642電路系統(tǒng)復雜,通常采用CPLD邏輯控制器件實現(xiàn)電路中的邏輯控制,CPLD芯片內部帶有大量的邏輯門,可任意組合,非常適合DM642電路系統(tǒng)。

檢測系統(tǒng)中,CPLD主要用于控制信號管理和邏輯控制,包括數(shù)字視頻信號的存儲、傳輸和時序控制,系統(tǒng)的復位、測試、使能和中斷信號以及片外存儲器的選通信號等,保證系統(tǒng)的有序運行。

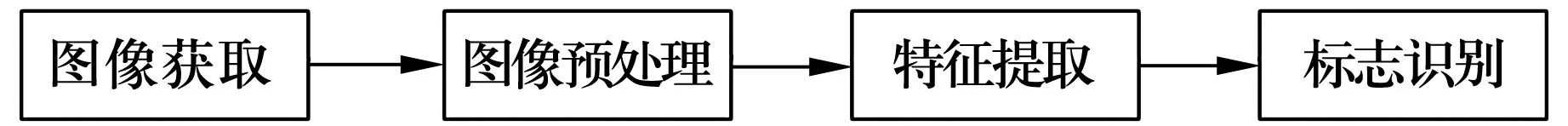

2 系統(tǒng)軟件設計

采用正面環(huán)形低角度的照明方式,可向檢測系統(tǒng)提供穩(wěn)定均勻、無反光的光源,能突出表現(xiàn)被檢軸承的表面紋理,保證系統(tǒng)能夠采集到清晰的軸承圖像。軸承標志處理和判斷的流程如圖3所示。

圖3 圖像處理流程

2.1 圖像預處理

圖像預處理是圖像分析和理解的基礎,其目的是對所獲取數(shù)字圖像進行處理以消除采集圖像過程中由于干擾而產生的噪聲,使圖像質量得到改善,并提取圖像中的重要信息。

圖像預處理主要包括2個部分:1)中值濾波,去除或減少脈沖噪聲和隨機噪聲的干擾,最大程度地保留圖像的邊緣信息;2)圖像二值化,二值化對后續(xù)軸承圖像的定位和特征分割十分重要,為得到理想的二值化圖像,必須選擇合適的閾值(閾值過高將導致一些真實邊緣的丟失,過低則會產生一些虛假邊緣),檢測系統(tǒng)采用一種改進的Otsu法[4-5]選取最佳閾值。

檢測系統(tǒng)采集到的軸承原始圖像并進行預處理后的結果如圖4所示。

圖4 預處理后的軸承圖像

2.2 特征提取

特征提取是軸承標志識別的關鍵步驟,可以從眾多特征中找出最有效的特征進行識別,提取過程主要包括軸承的定位與分割、環(huán)帶分割、字符歸一化和細化等。

2.2.1 軸承的定位與分割

受生產工況的影響,待檢軸承到達檢測工位時,軸承位置會略有不同,且軸承標志一般在防塵蓋或套圈的側面。為獲得準確的定位與分割效果,首先運用Canny邊緣檢測算法[5]對二值化后的軸承圖像進行邊緣提取,然后采用基于多邊界點的最小二乘法擬合確定軸承的圓心坐標,最后對軸承圖像進行定位,如圖5所示。

圖5 軸承定位

定位后需對軸承圖像進行區(qū)域分割,以分離出軸承標志圖像。由于字符帶多為環(huán)形分布,因此采用2個與軸承同心的定位圓,并以軸承內圈半徑系數(shù)為參考進行調試,將字符帶定位在2個定位圓之間。提取的字符帶圖像如圖6所示。

圖6 字符帶圖像

2.2.2 環(huán)帶展開

為方便后續(xù)的標志識別,需將提取出的字符環(huán)帶轉換為更易分析處理的字符矩形帶,以減少字符間像素的交叉、重疊等情況,使需要處理的數(shù)據(jù)量大大減小,有利于提高系統(tǒng)的檢測效率。

展開后的矩形圖像如圖7所示,其長度為外周長,保持內外最大尺度不變;寬度為內外徑之差,以滿足徑向無畸變的要求。

圖7 字符帶展開

2.2.3 字符歸一化和細化

在對單個字符塊進行局部二值化后,需要對字符進行歸一化處理,將每一個輸入字符轉換為統(tǒng)一大小的規(guī)格。字符歸一化能夠對輸入字符的各種形變進行校正,歸一化的效果如圖8所示。

圖8 字符歸一化

字符細化能夠極大地消除圖像中的冗余信息,大大簡化字符特征識別過程,提高標志識別的快速性和準確性,檢測系統(tǒng)采用基于數(shù)學形態(tài)學的細化算法。

2.3 標志識別

軸承圖像經圖像預處理及特征提取后,所有標志被提取出并處理成尺寸一致、排列整齊的單個字符。采用一種改進的模板匹配法進行標志識別。首先,將待識別標志和模板標志二值化;其次,將待識別標志的特殊節(jié)點特征向量與其模板進行比對,若兩特殊節(jié)點的類型一致,且標準化坐標差與方向值差分別小于給定閾值,則認為該特殊節(jié)點匹配成功;然后,進行輪廓特征匹配,在字符圖像中選取多處標記,在標記處計算待識別標志與其模板輪廓特征向量的歐氏距離并分別計算其差值,若其均小于給定閾值,則認為匹配成功。當特殊節(jié)點和輪廓特征均匹配成功時,則判斷軸承標志無缺陷;否則判斷標志存在缺陷[6]。

3 現(xiàn)場控制系統(tǒng)

PLC具有極高的抗干擾能力和可靠的穩(wěn)定性,因此,在實際工業(yè)現(xiàn)場中,將DSP檢測系統(tǒng)與PLC控制系統(tǒng)聯(lián)動,以實現(xiàn)軸承標志缺陷的全自動檢測。

PLC通過TL16C752B芯片實現(xiàn)與DM642的異步串口通信。當接近開關檢測到軸承到達指定位置時,PLC通過串口將開始檢測信號傳遞給DM642檢測系統(tǒng)進行檢測,并將檢測的結果通過串口反饋給PLC。當標志無缺陷時,PLC操縱傳送帶移動,進行下一軸承的檢測;當標志存在缺陷時,PLC通過控制氣動電磁閥控制氣缸,將有缺陷的軸承剔除,從而實現(xiàn)了軸承的全自動流水檢測。

使用該檢測系統(tǒng)對多型號、不同標志的軸承進行檢測,結果見表1。由表可知,識別率高達99%,而且每套軸承的檢測時間不到1 s,完全能夠滿足工業(yè)現(xiàn)場對在線檢測的要求。

表1 在線檢測結果

4 結束語

將DSP圖像檢測技術應用于軸承標志缺陷檢測,不僅具有非接觸、精度高、效率高、重復性好等特點,還解決了傳統(tǒng)人工檢測效率低、易漏檢等缺點。而與PLC相結合,可用于實際工業(yè)現(xiàn)場的自動化檢測,有助于提高軸承標志質量以及企業(yè)的生產效率和自動化水平。