麥弗遜懸架硬點偏差對整車性能的影響分析

摘 要 麥弗遜懸架是一種經典的,被廣泛使用的懸架形式,決定其使用性能的是懸架的關鍵硬點位置,硬點位置會直接影響到表征整車性能的四輪定位參數,包括前束角,外傾角,主銷內傾角,主銷后傾角等。本文主要以麥弗遜懸架為對象,詳細介紹了使用機械系統動力學分析軟件Adams,建立底盤前懸的機構運動學模型的過程,以及在模型中引入懸架硬點偏差,建立四輪定位參數測量的方法,探究麥弗遜前懸關鍵硬點制造偏差,對表征其性能的參數指標的影響。同時,給出了硬點偏差對整車性能參數的定量化分析結果,為在實際的生產制造中,嚴格控制懸架硬點制造精度,提供了理論依據和參考。

關鍵詞 麥弗遜懸架整車性能四輪定位參數 硬點偏差

一、引言

麥弗遜懸架作為一種經典的懸架形式,其構造簡單,占用空間小,而且操縱性很好,被廣泛應用于國內外商乘用車中。在實際制造時,由于該懸架零部件外形較為復雜,且由多個部件組裝而成,一般由減震器總成、下擺臂、副車架、轉向橫拉桿、橫向穩定桿等裝配而成。零部件的制造偏差以及裝配過程的偏差的積累難以避免,這些制造偏差會對懸架的硬點位置產生較大的影響,使懸架硬點偏離理論設計位置,并且偏差過大,將會導致裝配后的四輪定位參數波動較大。而四輪定位參數對汽車行駛性能有著非常大的影響,一般用來作為評價整車性能的參數指標。因此,參數的不穩定必將造成整車性能下降,從而嚴重影響到產品質量。有關麥弗遜懸架的仿真分析以及四輪定位參數的檢測分析,一直以來都有相關學者在進行研究。例如,李英濤[1]等對汽車四輪定位檢測及調整技術,進行了比較全面系統的研究;李臣[2]等介紹了基于Adams/Car模塊的麥弗遜懸架建模與仿真的分析方法;李海艷[3]等通過對麥弗遜懸架進行Adams建模,并且結合經典控制理論和現代控制理論,對麥弗遜主動懸架性能參數的優化和控制,進行了較為深入的研究。然而,已有的相關研究,大多集中在汽車車輪定位參數的檢測調整,以及懸架硬點的優化等方面,較少涉及到懸架制造偏差對整車性能的影響分析。

本文通過使用機構動力學分析軟件Adams/View,建立了懸架機構運動模型,通過在模型中引入懸架關鍵安裝硬點的偏差,進行機構運動仿真,使用軟件自帶的函數庫創建前輪定位參數的測量函數,對硬點偏差導致的前輪定位參數變化進行了詳細分析。

二、四輪定位參數對性能的影響

四輪定位參數是表征整車性能的重要參數指標,包括前束角,外傾角,主銷內傾角,主銷后傾角等,對汽車行駛性能有很大的影響,并且其參數的穩定對保證汽車整車性能具有非常關鍵的作用。前束角參數超差將導致車輪輪胎磨損加劇,并導致輪胎失效。而過大的正外傾或負外傾,會導致車輛行駛過程中輪胎與路面產生滑動磨損,輪胎內外磨損不均,降低輪胎壽命。過大的主銷后傾角會加劇前輪擺振,導致行駛得不平順,主銷內傾角參數超差,則會引起嚴重的操縱問題,包括在急加速時的力矩致生偏向,急剎車時的轉向拉力以及沖擊轉向等。[4]本文針對麥弗遜前懸對應的轉向輪定位參數進行具體分析,轉向前輪的定位參數,包括前輪前束角,前輪外傾角,以及主銷內傾角和主銷后傾角。

三、懸架硬點位置偏差分析

(一)懸架關鍵安裝硬點

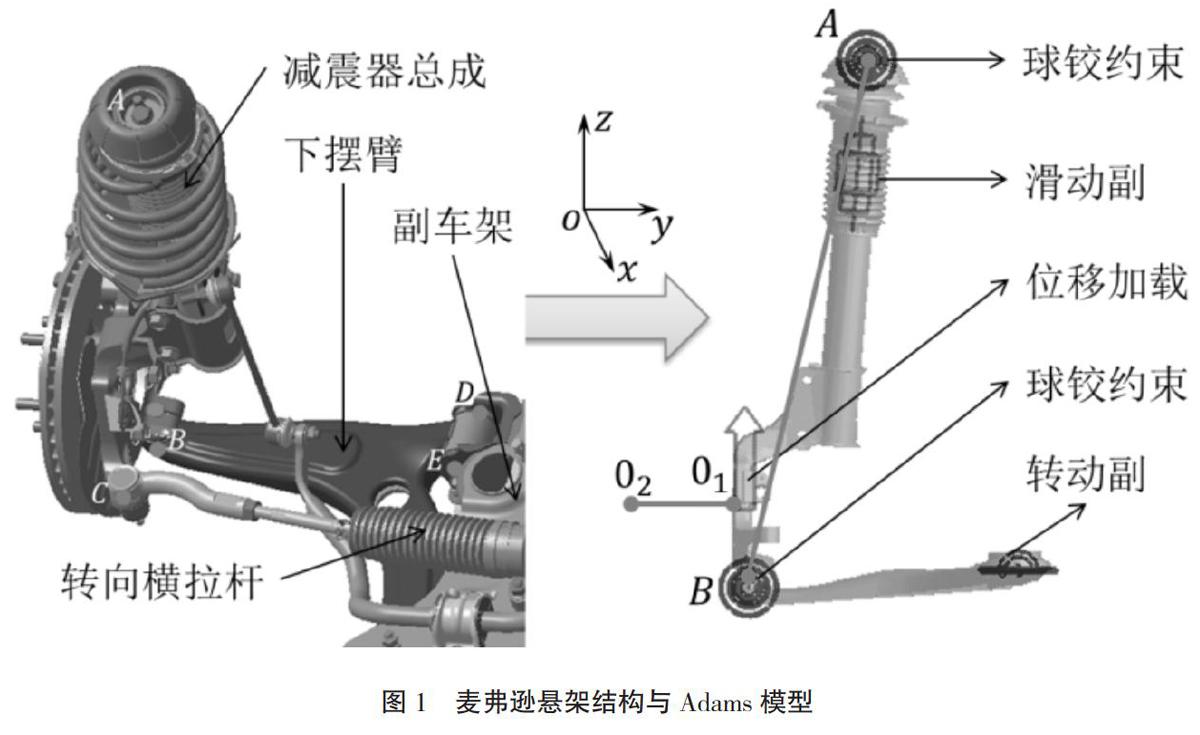

該車型使用的前懸為麥弗遜式懸架,車輪定位參數主要與懸架上的關鍵安裝硬點位置有關,由懸架結構的對稱性,取單側懸架進行硬點位置分析,如圖1所示。懸架安裝硬點,包括前懸減震器總成與車身地板匹配安裝點A,前懸減震器總成與下擺臂連接處的球頭銷球心B,前懸減震器總成與轉向橫拉桿連接處的球頭銷球心C,以及下擺臂與前懸副車架總成安裝連接處的轉軸前后端點D、E,其中的硬點C的位置是可調整的。因此,偏差分析時主要分析硬點A、B,以及轉軸DE的位置,以及姿態偏差對參數的影響。本文圍繞這四個硬點的位置偏差展開進行分析,建模時硬點C處于模型理論位置。

(二)懸架關鍵硬點偏差值

硬點A為麥弗遜懸架與白車身的安裝點,其位置偏差,即為車身對應安裝孔的位置偏差,硬點B的位置偏差以及轉軸DE的姿態偏差,受到副車架、搖臂的制造偏差,以及車身與副車架匹配安裝點位置偏差等因素的綜合影響。白車身整體由一個個復雜薄板件焊接而成,由于焊接變形,對應于懸架的匹配安裝孔位置將偏離理論位置。副車架和搖臂等在裝配成總成件時,由于副車架、搖臂自身制造偏差,以及裝配過程中的偏差累積,將使得搖臂轉軸DE,以及與減震器的連接點B的實際位置偏離理論位置。根據當前的制造精度水平,可將硬點位置的設計公差定為±2.0mm。[5]

取各硬點位置的正向最大公差值,作為其極限位置偏差,并結合硬點在整車坐標系下的理論坐標,可得出考慮硬點位置偏差后的坐標值,如表1所示。

四、硬點偏差對整車性能的影響分析

(一)麥弗遜懸架建模

麥弗遜懸架是一種經典的獨立懸掛形式。由于其結構的對稱性,一般在Adams建模時,只需建立1/2懸架模型即可進行。在Adams/View模塊中,進行麥弗遜懸架的機構建模時,首先使用UG軟件,將懸架的CAD數模由stp格式轉為Adams軟件支持的Parasolid格式,再將模型導入到Adams/View模塊,此時硬點的位置坐標均為理論值,根據機構運動關系添加相應的機構運動約束,并在輪胎的中心點處設置位移加載,用于實現懸架從空載到滿載的變工況運動仿真,這樣便完成了基于Adams/View模塊的1/2麥弗遜懸架的建模。建好的模型和機構約束情況如圖1所示。

(二)前輪定位參數偏差分析

完成Adams麥弗遜懸架的建模后,在軟件中建立車輪定位參數的測量函數,根據四輪定位參數的定義,在Adams中通過監測輪胎安裝面法線上的點,以及主銷軸線上下端點,即硬點A、B的位置坐標在懸架運動過程中的變化,即可實現對前輪前束角、外傾角、主銷內傾角和主銷后傾角的檢測。根據點的位置坐標可得參數的計算表達式為:

根據上述公式,在Adams中使用其函數庫自帶的ATAN2函數,即可輕松實現參數測量函數的創建。

創建好測量函數后,在Adams中通過改變懸架硬點的位置坐標,引入懸架的硬點偏差值,便可通過仿真分析得到硬點偏差對四輪定位參數的定量關系。在給定工況下,前輪定位參數為靜態參數,從圖5可知,給定工況下,車輪靜態定位參數主要取決于硬點A、B的位置,只考慮硬點A、B位置偏差即可。而在變工況的情況下,輪胎跳動,搖臂會繞軸線DE轉動一定角度,轉軸DE的姿態偏差,將直接影響前輪定位參數的波動規律,所以動態分析時需要考慮轉軸DE的姿態偏差對參數波動的影響。

首先取空載整備工況進行定工況下的前輪靜態定位參數偏差分析,根據表1中的硬點位置坐標數據,在Adams中改變硬點A的位置坐標,進行仿真分析,輸出車輪定位參數值,模擬硬點A的位置,存在偏差時對空載整備工況下前輪靜態定位參數的影響。參數變化如表2所示。

從表2可看出,硬點A的位置偏差對外傾角、主銷內傾角和主銷后傾角的影響都接近0.2°。因此,該硬點的位置偏差對輪胎壽命和行駛的平順性,有較大影響。

將硬點A的位置調回理論值,再以相同方法對硬點B進行位置偏差輸入,仿真模擬硬點B的位置存在偏差時,對車輪定位參數的影響。參數變化如表3所示。

從表3可看出,硬點B的位置偏差對外傾角、主銷內傾角和主銷后傾角的影響均超過了0.15°,同硬點A一樣,B點偏差也會對汽車行駛性能產生較大影響。

以上對空載整備工況下前輪靜態定位參數進行了偏差分析,研究了硬點A、B的位置偏差,對前輪定位參數的影響。接下來,再對由硬點D、E構成的搖臂轉軸姿態偏差導致的變工況下,前輪定位參數波動性變化進行分析。本文所研究的麥弗遜懸架,從空載到滿載狀態輪胎上跳位移為24mm,對上跳過程中各前輪定位參數的波動進行分析,將軸線DE端點的理論坐標和偏差坐標輸入到建好的Adams分析模型中,對懸架進行輪跳運動仿真,可得到考慮轉軸DE姿態偏差前后的前輪定位參數波動性的變化。如圖2所示,可看出轉軸姿態偏差,會導致前輪跳動過程中參數的波動性發生變化,對前輪定位參數的穩定性,將產生不利影響。

五、結論

綜合上述分析,硬點A、B的位置偏差,對空載整備工況下轉向輪靜態定位參數的影響較大,2mm左右的位置偏差,將會帶來高于0.15°的參數變化,對整車性能的影響較為顯著。而搖臂轉軸DE的姿態偏差,將導致各前輪定位參數在變工況過程中的波動性增加,降低了參數的穩定性,從而也會影響懸架的使用性能。因此,改進制造工藝,提高懸架關鍵硬點的位置精度,可以有效增加轉向前輪靜態定位參數的穩定性,較好地提升整車性能。在實際生產制造中,必須嚴格控制懸架的硬點制造偏差,才能保證整車的合格率以及良好的行駛性能。

(作者單位為上汽通用五菱汽車股份有限公司)

[作者簡介:盧從堅(1988—),男,畢業于海南大學工程學院,2011年參加工作,目前為上汽通用五菱汽車股份有限公司寶駿基地總裝車間質量工程師,主要從事汽車制造質量改進工作。]

參考文獻

[1] 李英濤.汽車四輪定位檢測及調整技術的研究[D].長安大學,2010.

[2] 李臣,司景萍.基于ADAMS/Car的麥弗遜懸架建模與仿真[J].公路與汽運,2007(03):8-10.

[3] 李海艷.基于ADAMS的麥弗遜主動懸架性能參數的優化及控制研究[D].東北大學,2008.

[4] 樊海林.在用汽車四輪定位參數變化對操縱穩定性影響研究[D].重慶交通大學,2008.

[5] 韋春州,羅錦耀.白車身底盤前懸掛硬點尺寸公差設計與性能關系探析[J].企業科技與發展,2014(05):23-27.