乙烯裝置急冷系統模擬優化與應用

王 朝,王 江,李東山(中國石油蘭州石化公司,甘肅蘭州730060)

?

乙烯裝置急冷系統模擬優化與應用

王朝,王江,李東山

(中國石油蘭州石化公司,甘肅蘭州730060)

摘要:針對乙烯裝置急冷系統節能優化展開,利用Aspen plus建立乙烯裝置急冷系統模型,通過模型模擬優化,找出改變操作方案來實現工藝優化的措施并進行應用,達到裝置節能降耗的目的。

關鍵詞:乙烯裝置;急冷系統;模擬優化

1 背景

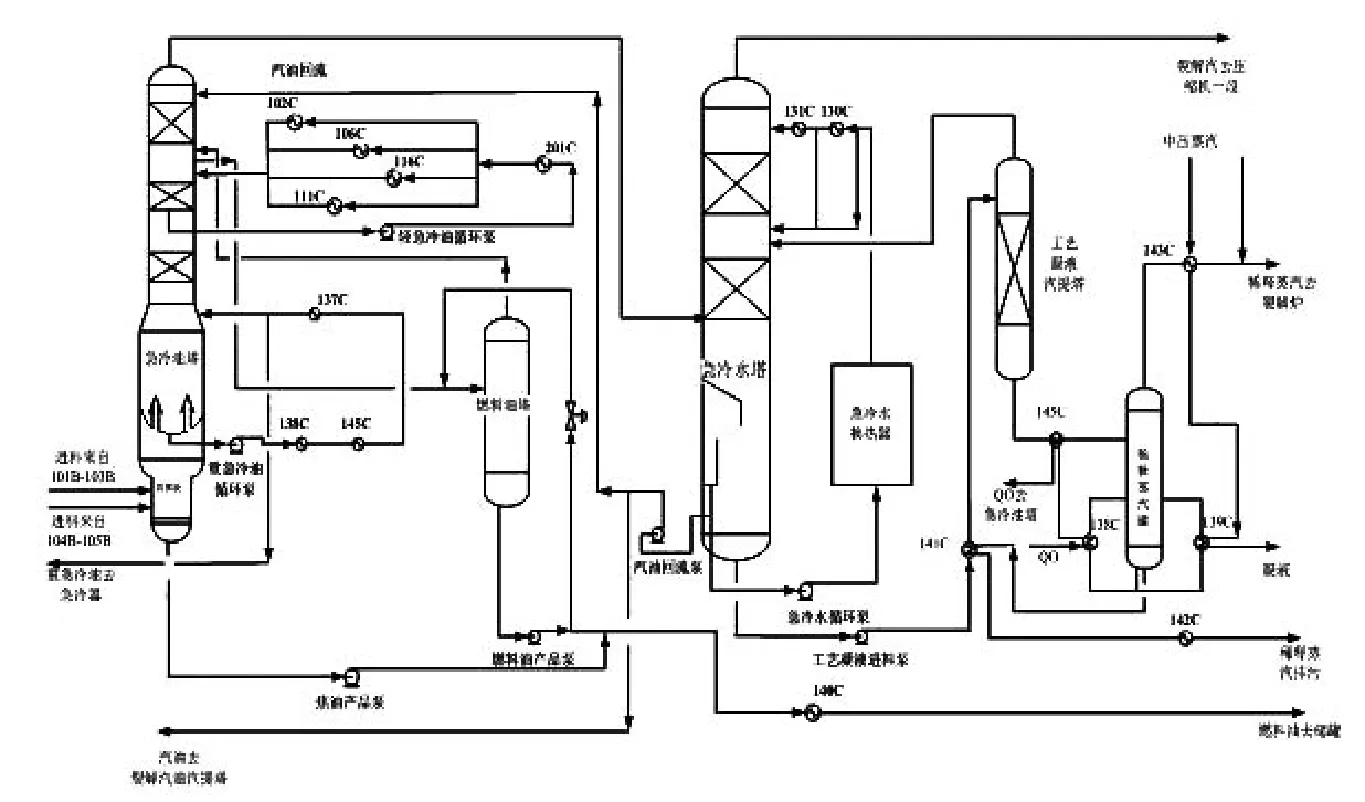

乙烯裝置急冷系統是將裂解爐出口的高溫裂解氣逐步冷卻至室溫,分離出裂解氣中的燃料油、焦油和裂解汽油等重質餾分,并通過急冷油、急冷水循環來回收低溫位余熱的過程。急冷系統具有處理量大、組成復雜、操作條件惡劣的特點,已成為制約乙烯生產裝置節能降耗的關鍵所在[1]。目前國內在役乙烯裝置中,僅中國石油蘭州石化公司裝置急冷油塔采用焦油段閃蒸技術進行急冷油降粘,難以參考其他裝置進行優化,為進一步降低能耗,準確地進行急冷系統流程模擬相當重要。本裝置急冷系統流程簡圖如圖1所示。

圖1 乙烯裝置急冷系統流程簡圖

對裝置而言,開發與本公司裝置切合性好的模型具有重要意義:一方面由于裝置開工后無加氫尾油原料,以輕柴油或石腦油代替,設計的裂解原料構成與實際偏差較大;另一方面逐年提高輕質原料如液化石油氣、拔投油等投用量,使得原料構成逐年輕質化,導致裝置無法繼續依靠設計參數進行操作,裝置優化運行存在屏障。

2 模型介紹

2.1模擬方法

乙烯裝置急冷系統的流程模擬,模型建立的好壞與建模的物性方法、裂解氣組成、裝置運行數據的選擇都有很大的關系。本文中急冷系統模擬采用的物性方法為與急冷系統擬合較好的SRK方程,石油計算選項下的自由水方法為STMNBS2。對于裂解氣中重組分的細分,模擬時將重組分按沸點曲線和標準狀態分割成虛擬物流[2,3]。

急冷過程是一個十分復雜的傳質和傳熱過程,給模型的建立及模擬優化帶來很大的困難和不確定性。為了準確地模擬乙烯裝置急冷系統,決定采用兩步走的方法,即先采用根據專利商提供的物流、熱量平衡數據建立裝置設計數據模型,保證建立的模型與設計工況吻合。在此基礎上,根據實際數據對模型進行修正,以使建立的模型滿足裝置實際運行狀況。利用Aspen plus v7.1 里calculator的input變量將實際數據讀取進來,從而可以便利地將設計工況模型轉換成實際工況模型[4]。

2.2模擬結果

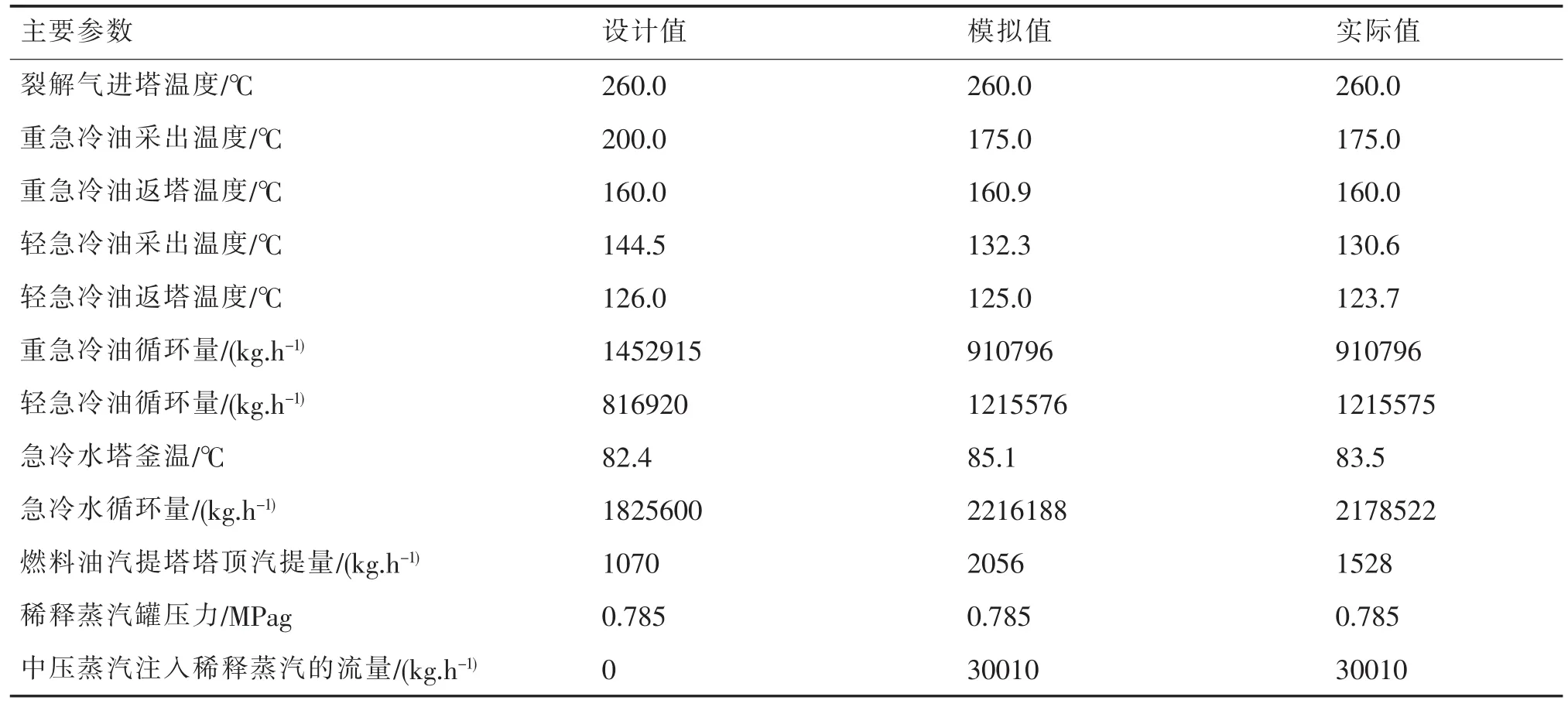

通過合理選擇物性計算方法、準確的數據輸入,以及設定design specs和calculator,并且對模型的收斂順序進行了設定,整個模型收斂較快,模擬結果與裝置實際操作狀況吻合較好[4]。表1即為模擬結果與實際數據對比。

表1 急冷系統主要工藝參數模擬結果與實際數據對比

從上面的數據可以看出,模擬結果和該裝置的實際情況吻合很好,從整個模擬結果來看所采用的模擬計算方法是正確的。裝置建立的急冷系統模型能夠實現評估某一操作變量的變化對能量、平穩運行的影響,消除了裝置優化運行的障礙。

3 模型應用

裝置通過模擬,發現了中壓蒸汽串稀釋蒸汽量偏高、急冷油溫度偏低、急冷水塔熱量未有效利用等問題,針對如上問題裝置展開技術攻關進行研究解決,取得了良好的節能效果。

3.1降低稀釋蒸汽壓力

裝置稀釋蒸汽壓力設計值為0.785MPag,裝置多年來一直緊扣指標進行生產。原料輕質化逐年上升后,急冷油有效組成減少,雖裝置在減少重急冷油循環量,但重急冷油溫度仍在逐年降低,稀釋蒸汽發生量逐漸下降,到2014年已基本無發生量,需要大量補充中壓蒸汽進行生產,導致裝置蒸汽消耗較高。

裂解爐通過注入稀釋蒸汽降低爐管內烴分壓,達到促進裂解反應發生并提高烯烴收率的目的。若稀釋蒸汽壓力過低可能導致蒸汽無法正常注入對流段原料系統中,造成稀釋蒸汽流量低-低聯鎖,影響裝置安穩運行;若稀釋蒸汽壓力設定過高,會導致稀釋蒸汽發生量下降,影響裝置運行經濟性。對于蒸汽發生器而言,發生蒸汽的壓力越高則需要的加熱介質溫度越高。

裝置通過分析稀釋蒸汽調節閥參數,得出正常操作流量下該閥門的壓降較小,可以在一定范圍內承受稀釋蒸汽壓力降低而保證正常生產的結論。為保證穩定操作,裝置以稀釋蒸汽調節閥開度不大于70%為安全界限。裝置分階段將稀釋蒸汽壓力由原來的0.785MPag降低至0.735MPag,蒸汽發生器汽化溫度相應下降約3℃,稀釋蒸汽發生量提高4t/h,相應減少中壓蒸汽用量4t/h。

3.2提高重急冷油溫度

為提高裝置烯烴產品收率,裝置裂解原料逐年輕質化,2014年原料輕質化率已達38%,遠高于設計的30%,造成重急冷油溫度遠低于設計值,嚴重影響到稀釋蒸汽的發生量。實際急冷油溫度約175℃,遠低于設計值190℃,造成稀釋蒸汽發生量低于設計值30t/h,導致中壓蒸汽補充量增加約30t/ h,造成裝置蒸汽消耗偏高,運行水平較低。若能有效提高重急冷油溫度,將很大程度上減少裝置蒸汽消耗,提高運行效益。

裝置在保證急冷油塔重急冷油段穩定操作的前提下,通過進塔溫度由263℃降低至252℃,使得裂解爐出口的裂解氣熱量有效定向轉移至重急冷油系統,達到提高重急冷油溫度的目的,有效提高重急冷油溫度約2.5℃,提高稀釋蒸汽發生量1.5t/h,相應減少中壓蒸汽用量1.5t/h。

3.3急冷水用戶用量合理分配

裝置設計急冷水循環量僅1800t/h,由于逐年原料輕質化,導致裂解氣組成與設計有較大偏差,急冷油塔熱量向急冷水塔轉移,目前急冷水循環量約2200t/h,有11臺設備用戶,如何合理分配用量是急冷水系統節能優化的關鍵。裝置在保證其他小量用戶用量穩定的前提下,將原料預熱器及丙烯精餾塔再沸器兩個用水大戶進行優化平衡,是急冷水系統節能降耗的主要思路。

裝置有兩臺氣相裂解原料汽化器,由于原料組成改變較大,裝置一直不能確定各原料精確的汽化點,兩臺汽化器出口溫度控制一直偏高,導致急冷水用量較大,急冷水熱量不能有效利用。參照兩臺原料氣化器實際數據及原料實際組成,通過Aspen plus精確模擬,得到了兩種原料的準確汽化溫度,為保證安穩操作,裝置將兩臺汽化器出口溫度在模擬值基礎上提高5℃進行操作。節省急冷水用量約300t/h,丙烯精餾塔再沸器相應多用急冷水300t/h,該塔的輔助蒸汽加熱器節約低壓蒸汽用量約2.5t/h。

3.4降低燃料油汽提塔汽提蒸汽消耗

裝置原設計裂解原料較目前實際原料重,造成急冷油塔燃料油段循環物流輕于設計值,在保證合適的混合燃料油粘度條件下,繼續提高塔頂溫度已無意義。原設計的燃料油汽提塔進料126.3℃,塔頂溫度為127.2℃,進出料溫差僅為1℃。原料構成變化后,目前實際的燃料油進料及塔頂溫度差約為5℃,勢必消耗大量汽提用的中壓蒸汽。裝置將該塔塔頂溫度設定高于進料溫度2℃以內,汽提中壓蒸汽用量減少2t/h。

4 結論

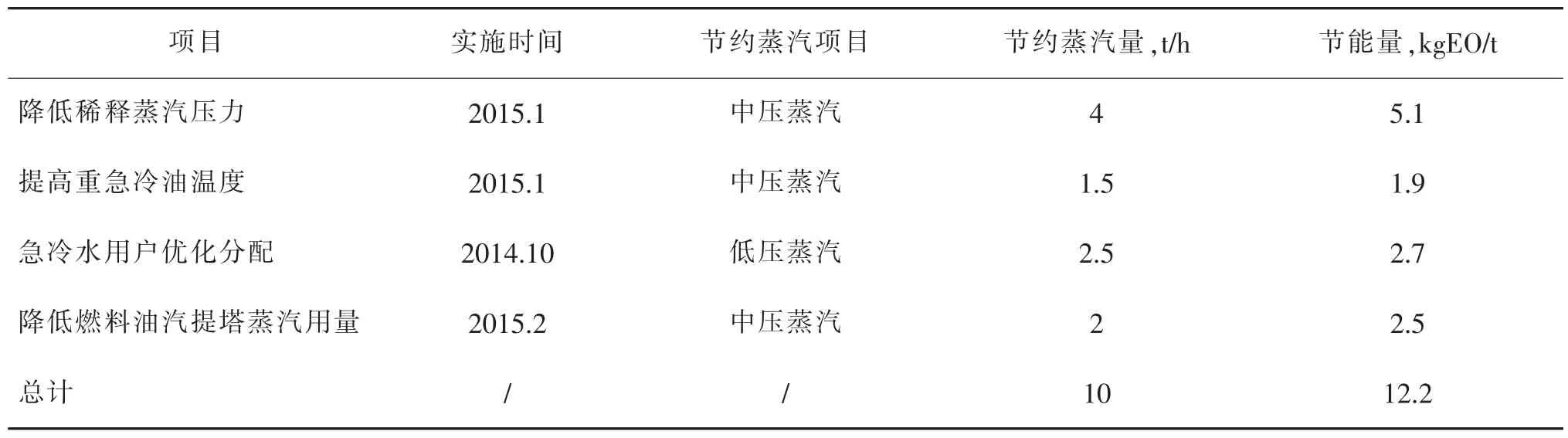

裝置通過急冷系統模型建立及模擬優化,最終找出降低稀釋蒸汽壓力、提高重急冷油溫度、急冷水用戶優化分配、降低燃料油汽提塔蒸汽用量4項優化措施,實施后取得了良好的經濟效益。經過標定,各項目節能量見表2。

表2 各項目實施時間及節能量計算

由表2可知,裝置通過急冷系統的研究優化,節約蒸汽量10t/h,節能12.2kgEO/t乙烯,若按照每噸蒸汽100元,年開工時長8000h進行計算,可知每年直接經濟效益達800萬元。可見節能效果十分顯著,并具有良好的經濟效益。

綜上所述,裝置通過立足內部創新創效,在未進行任何投資的基礎上,依靠建模指導,進行優化操作,取得了良好的效果,為公司節能降耗做出了貢獻。該項目具有較好的推廣應用價值,可作為同類裝置節能優化的重要參考。

參考文獻:

[1]楊春生.乙烯裝置節能減排的重點是改造急冷油系統[J].中外能源,2009(14):101-105.

[2]全先亮,高光英.乙烯裝置急冷系統模擬—混合組分法[J].化工進展,2007(26).

[3]鐘英.基于Aspenplus建立乙烯裝置急冷系統的模擬[J].產業與科技論壇.2011,10(9):164-166.

[4]劉翀.24萬t/年乙烯裝置急冷系統改造[J].石化技術與應用,2012.30(6):518-522.

中圖分類號:TQ221