商用車車架縱梁加工工藝方法比較

文/蘇一多,李鳳華·一汽解放汽車有限公司卡車廠

商用車車架縱梁加工工藝方法比較

文/蘇一多,李鳳華·一汽解放汽車有限公司卡車廠

蘇一多,工藝室縱梁組長,工程師,主要從事沖壓工藝管理、工藝改進、工藝規劃等工作,完成的卡車廠車架縱梁滾壓線項目獲得一汽集團公司科技進步三等獎。

縱梁的質量對車架乃至整車的質量和可靠性起到至關重要的作用。本文在調研國內外商用車縱梁制造技術的基礎上,結合解放卡車縱梁生產工藝的現狀,對商用車車架縱梁的各種加工工藝方法及特點進行了分析總結。

商用車車架縱梁產品結構特點

縱梁與其他沖壓件對比,其特點有以下幾方面:

⑴外形長、板料厚。根據車型功能不同,縱梁長度范圍大概為5~12m,厚度范圍為4~10mm。例如,牽引車車架縱梁長度一般在6~8m,載貨自卸車架縱梁長度一般在8~12m。

⑵孔數多。商用車80%以上的重要總成和部件在車架縱梁上進行裝配。例如,發動機、變速箱、車橋、駕駛室及外掛件等,縱梁孔數一般為200~400個。

⑶結構不復雜但精度要求高。以U形結構為主,由于縱梁的孔和型面大部分都是裝配孔、裝配面,所以尺寸精度要求高。

⑷材料強度高。鋼板屈服強度σs為500~700MPa。

商用車車架縱梁與內加強板一般有單層板、雙層板、三層板三種主要結構形式,一般內加強板厚度都不大于縱梁厚度。根據不同車型承載需要,配置不同層次和不同板厚的加強板。按截面分類有等截面和變截面兩種,按腹面分類有等直和彎曲兩種,具體如圖1所示。

圖1 加強板形狀分類

商用車縱梁加工工藝方法

傳統沖壓工藝

大型壓床結合模具進行冷沖壓加工是國內主要卡車制造商初期生產縱梁采用的生產工藝,這種生產模式適用于品種少批量大的生產。在20世紀60到90年代,卡車產品種類少,生產批量大,模具沖壓生產的效率高、穩定性好,解放公司卡車廠在2004年前一直采用此工藝生產縱梁。

加工工藝流程為:倍尺鋼板→酸洗→模具落料沖孔→模具壓彎。

其優點是:

⑴單一品種大批量生產效率高。

⑵生產面積小,物流環節少。

⑶落料沖孔,外形尺寸孔位精度高,一致性好。

⑷產品適應性較強,直槽縱梁和變截面縱梁都能生產。

缺點是:

⑴模具投資大,制造周期長。一套商用車縱梁落料沖孔模具和壓彎模具共計約需要500萬元左右,模具的制造周期為8~12個月,在新產品準備時,無法滿足快速投產的需要。

⑵倍尺料封閉落料材料利用率低。在封閉落料沖孔時,雙側側搭邊值為30mm,對比凈尺料每件重15kg左右,按月產1萬輛計算,每月多產生廢料近300t。

⑶柔性化程度低,產品適應性差。當產品孔位、槽寬、厚度任一參數發生變化時,都需要對模具進行修改,修改模具的周期不能滿足產品變化的周期,這樣就導致新產品無法按期投產。

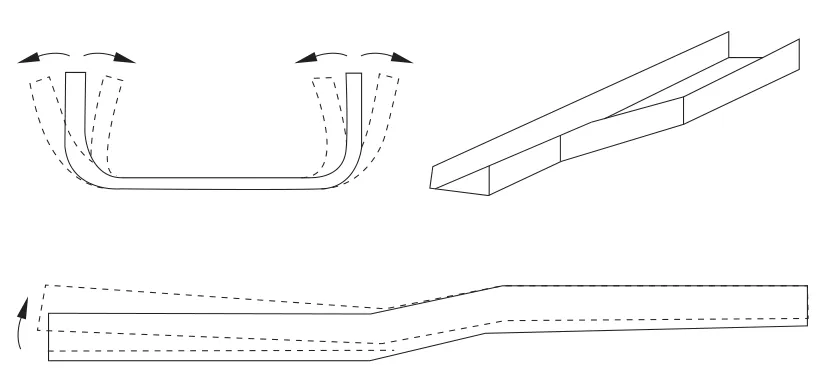

⑷沖壓成形回彈難以控制。由于沖壓成形時彈性變形的存在,使縱梁在成形后產生回彈。縱梁在沖壓成形過程中的主要缺陷有:翼面角度內縮或外張、變截面處扭曲、腹面翹曲等,如圖2所示。這些雖然可以在成形模具上采取一些回彈補償的措施,但由于影響縱梁回彈的因素較多,在實際生產中回彈控制比較困難。由于縱梁較長,腹面有落差的縱梁縱向回彈(翹曲)最嚴重且難以控制。隨著縱梁材料強度的增大,縱梁的回彈問題也越來越突出。

圖2 沖壓成形中縱梁的主要缺陷

另外,在沖壓生產過程中,由于料厚的偏差、材料表面質量差等原因容易造成模具的凹模表面磨損,導致縱梁成形后翼面產生拉痕,嚴重影響縱梁表面質量。

⑸酸洗工藝污染環境,影響操作者身體健康。

沖壓結合數控沖孔及切割工藝

2004年以后,隨著數控技術的快速發展,數控沖孔機、機器人等離子切割機等柔性化設備陸續投入到縱梁生產過程中。凈尺料數控沖孔技術及機器人等離子切割機取代倍尺料的封閉落料沖孔,酸洗工藝被拋丸工藝取代。

加工工藝流程:凈尺鋼板→數控沖孔→機器人等離子外形切割→模具壓彎成形。

其優點是:孔加工及外形加工實現了快速轉換,適應多品種小批量生產,節約模具成本。

缺點是:

⑴效率低,一次投入成本高,數控沖孔和機器人等離子切割的節拍為4~6min/件,約為模具沖孔節拍的1/8,為解決節拍問題需要投入多臺設備同時生產。

⑵孔精度較低,模具沖孔的孔精度主要是由模具精度保證的,而數控沖孔的孔精度是由數控沖孔設備的精度決定的。數控沖孔設備由伺服電機、機器人、高精度絲杠、齒輪齒條等組成,相比傳統壓床其結構更為復雜,精度衰減快,維修難度大,在出現問題時不易解決,另外,數控沖孔精度也受來料外形尺寸精度影響。

⑶數控設備與沖壓設備結合,生產物流繁雜,無法做到“一個流”生產,在數控工序后大量半成品緩存待加工,大大增加車間生產組織、物料管理的難度。

輥壓結合數控沖孔及切割工藝

2008年以后卡車市場需求增大,用戶對卡車功能的要求也日益增多,其主要變化集中在縱梁孔位、槽寬上。各汽車廠基本上都以多品種、小批量的生產模式為主,雖然數控設備的投入可以滿足孔加工的柔性化生產,但模具壓彎仍然是制約生產的瓶頸。另外,隨著輕量化要求,鋼板強度逐漸增大,模具壓彎質量難以滿足設計要求。針對縱梁壓彎成形這個難題,對比國內及國外知名廠家縱梁制造工藝后發現“沃爾沃”、“曼”及中國東風汽車均采用輥壓成形結合數控加工工藝。

加工工藝流程:鋼卷→輥壓成形→數控沖孔→機器人等離子外形切割→拋丸→腹面折彎(可選)。

其優點:

⑴柔性化程度高、生產輔助時間少、材料利用率高。產品切換生產時,只需輸入零件名稱,設備自動調整參數至零件的加工尺寸,產品槽寬變化調整時間僅為3min,其余數控設備可隨時進行產品切換。整條生產線采用自動化傳輸設備連線生產,各工序間節拍匹配合理,物料緩存數量低。在生產過程中可根據卷料的長度合理分配產品的生產,鋼板卷料利用率最高可達98%。

⑵輥型加工精度高。輥壓機采用16組輥輪漸變成形,可有效去除鋼板在成形過程中的殘余應力,減少回彈。設備在成形完畢后安裝有校正裝置,可有效地控制縱梁扭曲、直線度超差等缺陷。經校正后縱梁的腹面直線度精度可達5mm/12m,翼面垂直度精度可達±0.5mm,扭曲小于4mm,翼面高度精度±1mm。輥壓工藝模擬分析及設備結構如圖3所示,由于是輥壓成形后沖孔,輥形精度高,使孔的精度更容易保證。

圖3 輥壓工藝模擬分析及設備結構圖

缺點:

⑴孔精度受設備精度影響較大,設備維修難度大,在出現問題時不易解決。

⑵產品結構受限,目前國內輥壓只能生產直槽縱梁,變截面縱梁輥壓技術還沒有成熟應用。

與輥壓工藝配套的工藝簡介

⑴三面數控沖孔。三面數控沖孔機沖孔基準與產品設計基準統一,翼面孔以腹面為基準,腹面孔以翼面為基準,孔位精度可達±0.5mm,能夠滿足裝配要求和設計要求。其原理如圖4所示。

圖4 三面數控沖孔機工作原理

⑵數控等離子切割。適用于縱梁類厚板零件切割的設備主要有等離子切割機和激光切割機兩種。等離子切割斷面垂直度和平面度精度較差,但其耗材和維護成本低。激光切割機切割斷面垂直度和平面度精度高,但耗材和維護成本高。綜合縱梁外形切割精度要求和成本因素,選用等離子切割機。

再者,縱梁需要切割的部分主要有前端腹面外形、線束孔、翼面外形和尾端外形。整個切割軌跡為三維立體切割,傳統的數控切割機結構復雜,靈活性差,機器人空間自由度高、重復精度高、占用空間小,綜合以上因素選用機器人等離子切割機。

縱梁每次進入切割區域后的位置會出現偏差,為確保切割精度,切割外形以邊進行定位,切割大孔以小孔進行定位。

⑶拋丸。縱梁采用熱軋鋼板,表面附著的氧化皮必須在涂裝前進行處理,拋丸可有效地去除氧化皮和銹蝕,同時對切割斷面的表面質量也有所改善。拋丸機的應用在沖壓領域也十分普遍。此處拋丸機可采用0.6mm鋼絲切丸,拋丸處理后表面粗糙度Ra≤6μm,除銹等級Sa2.5。

⑷折彎。裝配大馬力發動機的車架為前寬后窄結構,縱梁腹面為彎曲形狀。采用沖壓工藝生產,無論是專用模具二次壓彎還是成形過程中一次壓彎成形,彎曲前、后高度差和折彎角度的控制都比較困難,而這兩個尺寸的精度直接影響車架和整車的精度。為了有效解決這個問題,濟南捷邁數控機械有限公司開發了縱梁專用折彎機,折彎機采用數控控制系統,可對縱梁折彎角度、折彎距離進行調整,在折彎后有自檢功能,確保折彎角度和高度差,折彎后高度差±2mm,角度差±0.3°。折彎過程和原理如圖5所示。

圖5 折彎過程及其工作原理圖

結束語

沖壓和輥壓工藝各有特點和利弊,目前國內商用車縱梁生產兩種方法都有采用。一汽解放卡車廠也是兩種工藝都有。對于輕卡縱梁和變截面的中重型卡車縱梁目前采用的都是沖壓工藝,而直槽梁的生產則比較普遍采用輥壓工藝。隨著卡車市場需求多樣化、材料的高強度化,加之重型車縱梁直槽設計越來越普遍,輥壓技術的應用也會越來越普遍。