沖壓同步工程在汽車白車身開發中的應用

文/阮林凡,陳世濤,趙鴻鵠·安徽江淮汽車股份有限公司技術中心

沖壓同步工程在汽車白車身開發中的應用

文/阮林凡,陳世濤,趙鴻鵠·安徽江淮汽車股份有限公司技術中心

沖壓同步工程在汽車白車身開發中的應用越來越廣泛,主要作用為提前發現產品設計問題,縮短開發周期,降低制造風險及品質風險,降低開發成本等。本文通過具體實例對沖壓同步工程在白車身開發中的應用進行具體闡述。

同步工程(SE,Simultaneous Engineering),又稱并行工程,是對整個產品開發過程實施同步、一體化設計,促使開發者始終考慮從概念形成直到用后處置的整個產品生命周期內的所有因素(包括質量、成本、進度和用戶要求)的一種系統方法。車身開發過程中同步工程分為沖壓同步工程、焊裝同步工程、涂裝同步工程、總裝同步工程、尺寸工程同步工程。沖壓同步工程在白車身開發過程中主要有以下作用。

提前發現產品設計問題,縮短開發周期

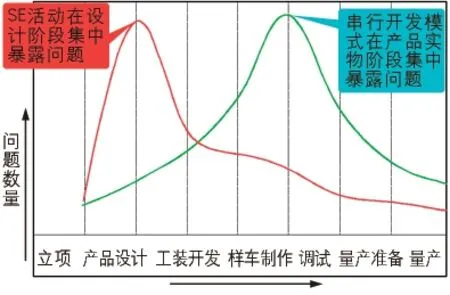

以往的串行開發模式,白車身開發遵循開發流程進行,但是由于前期工藝未參與到產品設計開發過程中,對產品設計的工藝性進行分析,導致在量產之前的調試過程中產品設計問題集中暴露,而此時產品開發流程已進行到中后期,產品設計改變勢必會引起產品開發周期的延長及成本的增加。

采取并行開發模式,工藝全過程參與到產品開發過程當中,尤其在產品設計階段,工藝設計人員通過對產品進行工藝可行性、成本等的分析并將產品更改建議反饋給產品設計人員,在產品設計階段將可能導致工藝不可行或產品制造及生產成本增加的產品問題解決,后期產品實物階段問題及產品設變將大大減少,同時也降低了開發成本,縮短了產品開發的周期。圖1所示為串行和并行開發模式對比。

降低制造風險

降低成形風險,改善成形性

零件成形性的好壞,關系到產品設計的成敗。減振器后安裝支撐板在產品設計初期階段造型如圖2所示,產品設計考慮到該件為受力零件,材質為高強板H340LAD + ZF,但從沖壓工藝的角度,該零件凸包深度較深,材料的延伸率較小,且形狀起伏較大,拉延過程中開裂起皺嚴重。若將零件材質變更為延伸率較好的DC56D+ZF,零件可滿足成形要求,但該材質強度較低,無法滿足車身強度要求。

圖1 串行和并行開發模式對比

圖2 產品造型及CAE結果

通過工藝人員與產品設計人員討論分析,確定將該零件拆分為上下兩部分,分別成形后焊接,開裂起皺問題得到解決,既保證了零件的成形性,又滿足了車身的強度要求。

圖3 拆分后的產品造型及CAE結果

改善翻邊性

翻邊過程中最易出現的缺陷為開裂、起皺及回彈,尤其以回彈問題最難解決。如圖4所示零件,零件材質為B410LA,料厚1.6mm,翻邊區域較長且形狀為簡單的弧形面,翻邊后易產生回彈缺陷,且該零件強度較高,料厚較大,回彈很難控制。

通過改進,在零件翻邊面上增加如圖5所示筋特征,增加該零件翻邊后的穩定性,可有效抑制回彈。

圖4 優化前產品造型

圖5 優化后產品造型

改善修邊性

產品某部分邊界在沖壓方向下產生的修邊角度在(90±15)°最佳,角度過大,修邊刃口為鈍角,修邊產品易產生毛刺;角度過小,模具修邊刃口強度弱,易崩刃,降低模具壽命。如圖6所示局部修邊角度過小,最小約64°,通過對產品修邊邊界局部造型進行更改,保證修邊角度在(90±15)°之內,可保證零件修邊質量、提高刃口強度,延長模具使用壽命。

圖6 優化前后產品修邊線對比

改善產品品質

白車身中,外覆蓋件A面為消費者可直接看到的部位,若A面上有細小的品質缺陷,涂裝噴漆后在光線的作用下,所有缺陷都會直觀顯現在消費者的面前,因此,外覆蓋件A面必須無任何品質缺陷。

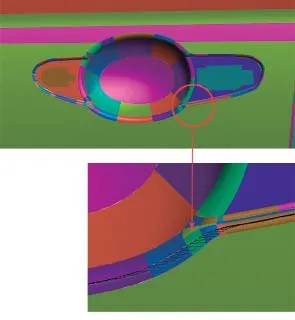

如圖7所示,汽車車門把手造型頂部R角較小,CAE分析結果顯示,拉延成形后滑移線滑出門把手棱線R角,在門外板A面可見區域產生明顯痕跡,造成面品質不合格。

圖7 門把手處滑移線分析結果

通過優化分析,對車門把手造型進行局部優化,將棱線R角進行放大,CAE分析結果顯示拉延后滑移線仍在棱線R區域內,不會對A面品質產生影響。

圖8 產品優化后門把手處滑移線分析結果

降低開發成本

提高材料利用率降低材料成本

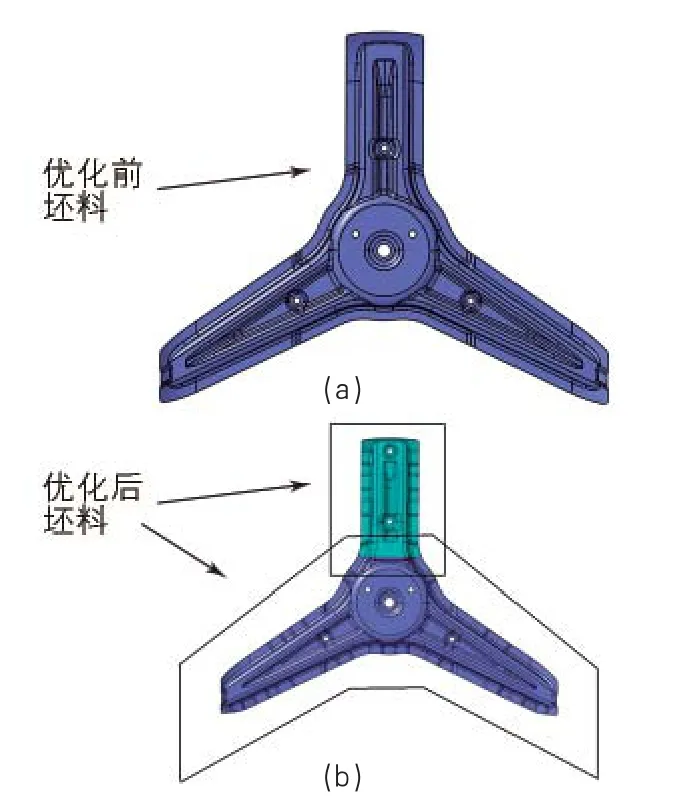

如圖9a所示零件,拉延成形采用方形料片,材料利用率為26.4%,大部分料片做為廢料處理,材料利用率很低。

圖9 產品拆分前后材料使用情況對比

經過沖壓工藝人員分析及焊接工藝人員、產品設計人員確認,可將該零件拆分為兩個零件(圖9b),上部零件采用方形料片拉延,下部零件采用無廢料落料后拉延的工藝方案。通過核算,優化后兩件材料利用率分別為73.3%和41.4%,兩件綜合利用率為45.8%,與優化前相比,產品材料利用率提升了73.5%,大大降低了該零件的材料成本。

生產及工裝開發成本

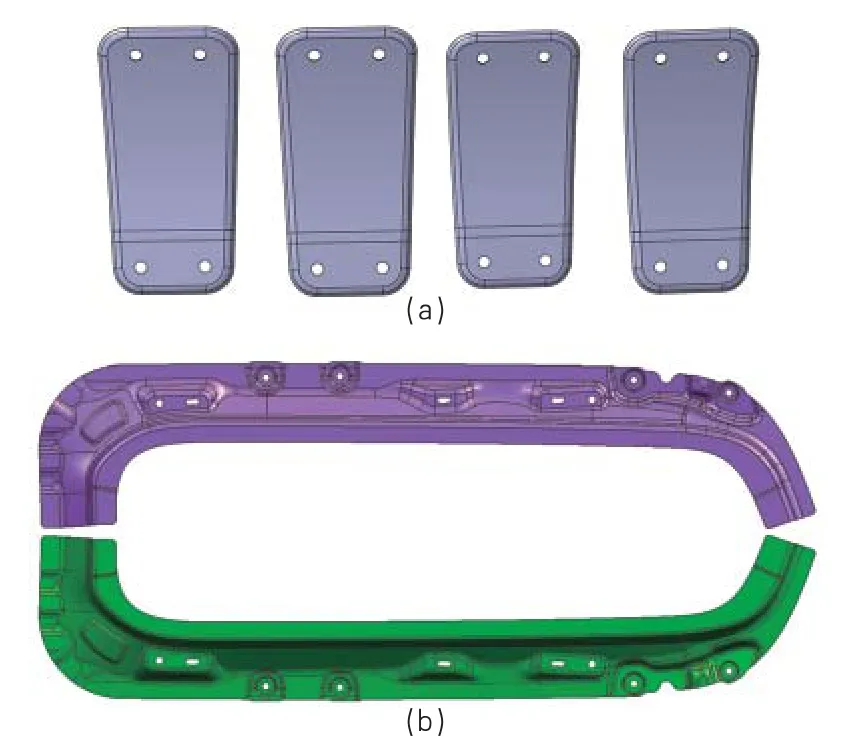

如圖10a所示的4個零件材質為DC01,料厚0.8mm,且形狀各不相同,每個零件需開發3副模具,共計12副鋼板模才能完成,且焊接時零件不易識別。

如圖10b所示的2個零件材質為B210P1,料厚0.8mm,采用左右件合并的工藝方案,但合并后一模兩件的開發方式中間區域大片廢料造成該件材料利用率過低。

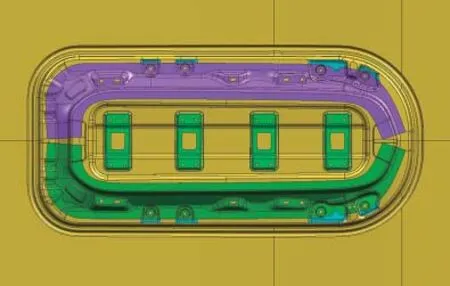

通過分析,將圖10a中4個零件材質改為與圖10b兩個零件相同,且將4個零件形狀也改為相同,即1車4件,然后采用將這4個零件套在圖10b兩個零件的廢料區域一模6件的沖壓生產方式。工藝優化后的合模模面造型如圖11所示。

通過產品優化改進,6個零件只需3副模具即可沖壓完成,節約了12副鋼板模的開發費用,以及4個零件的沖壓沖次費,同時廢料二次利用,大幅提高了材料利用率。另一方面,將圖10a中的4個零件改為相同件,解決了焊接時零件不易識別,易混淆的問題。

圖10 優化前產品造型

圖11 產品優化后合模模面造型

結束語

通過沖壓同步工程在白車身產品開發過程中的實施,可以在產品設計階段將產品工藝性問題、影響產品開發周期、開發成本的因素及風險充分識別,在設計階段將風險降到最低,保證了白車身開發過程順利進行。