高強鋼沖壓工藝性能研究方法淺析

文/程大堂·中車齊齊哈爾車輛有限公司

高強鋼沖壓工藝性能研究方法淺析

文/程大堂·中車齊齊哈爾車輛有限公司

程大堂,工程師,主要從事鐵路貨車沖壓工藝和模具設計工作,主持完成的工模具車間技術改造項目,將公司的模具制造技術提升為國內行業一流水平。

通過對某種高強鋼進行必要的沖壓工藝試驗,對其沖壓性能進行初步研究。為高強鋼在重載鐵路貨車上推廣應用奠定基礎,為其他新材料鋼材沖壓工藝性能研究提供了可借鑒的研究方法。

隨著我國重載鐵路貨車技術的發展,產品輕量化已成為其主要發展方向之一。為了實現產品的輕量化,產品結構大量采用高強鋼成為其主要手段。根據我公司某一出口產品的設計需求,材料采用某種高強鋼,這是該鋼種在鐵路貨車領域的首次應用,為掌握其沖壓工藝性能,我們進行了必要的沖壓工藝試驗,對其沖壓性能進行了初步研究。

試驗材料

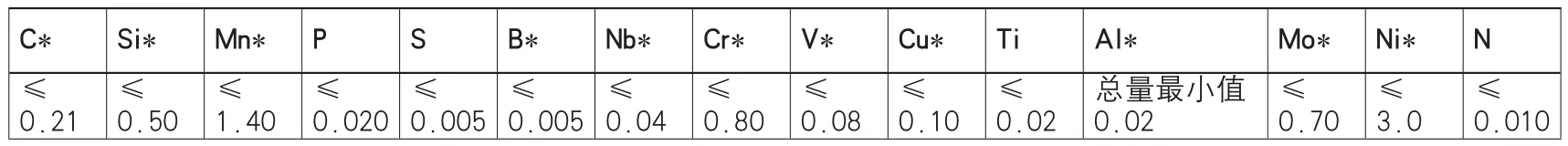

該種高強度鋼板在淬火狀態交貨。材料的化學成分見表1,機械性能見表2。

表1 化學成分

表2 機械性能

試驗內容

根據該高強鋼材料的化學成分及機械性能,我們設計了科學、詳細的沖壓工藝性能試驗。

一般材質需要進行的沖壓工藝性能試驗主要有校平、剪切、切割、彎曲等。該材料特點是屈服強度高、硬度高、延伸率低。該材料為目前鐵路貨車領域屈服強度最高的材質,矯平機無法對其進行校平。針對此問題,我們通過與高強鋼生產廠家聯合研究探討,保證出廠平面度符合我公司要求,取消校平工序,因此取消校平試驗。由于該材料硬度高,需要特殊材料剪刃方可進行剪切,剪刃成本很高,且存在剪刃崩裂發生安全事故的風險,廠家不推薦剪切下料工藝,取消剪切下料工藝方法,因此取消剪切試驗。切割成為該材料的唯一下料工藝方法,就要進行切割試驗。而且該材料延伸率低,不易成形,因此還需要進行彎曲試驗,研究其最小折彎圓角。結合實際生產存在滾圓零件,因此還要進行滾圓試驗。綜上,我們設計了包含切割、彎曲、滾圓等試驗項目。

試驗項目、試樣的規格、試驗裝備詳見表3。

表3 沖壓性能試驗內容

試驗過程

切割試驗

切割試驗在等離子切割機上進行,目的是為了驗證等離子切割過程對板材表面的影響。切割以下試樣:⑴300mm×120mm× 4mm規格的板料16塊(平行、垂直纖維方向各8塊);⑵300mm×120mm×6mm規格的板料12塊(平行、垂直纖維方向各6塊);⑶400mm×400mm×20mm規格的板料4塊(標出纖維方向)。斷面及板材平面度如圖1所示。

圖1 板材切割斷面及板材平面度

我們通過對切割后的板材平面度進行測量,驗證了等離子切割過程對板材表面沒有影響,觀察切割后斷面質量沒有缺陷。

彎曲試驗

彎曲試驗是在數控折彎機上完成的,目的在于驗證板料在切割條件下縱橫兩向的折彎性能以及最小折彎圓角。

⑴將t4厚度試樣利用R6、R10、R15折彎圓角區分纖維方向分別進行90°折彎試驗(圖2),利用R50折彎圓角區分纖維方向進行60°折彎試驗(圖3)。

⑵將t6厚度試樣利用R10、R15、R25折彎圓角區分纖維方向進行90°折彎試驗,結果如圖4所示。

通過試驗可知,t4厚度試樣進行垂直、平行纖維方向90°折彎試驗過程中,當折彎圓角為R6、R10時,均出現毛細裂紋;在折彎圓角為R15時,圓角外側光滑過渡,質量合格。對比外觀質量,垂直纖維方向折彎區域與未折彎區域沒有變化,平行纖維方向折彎區域存在輕微的折壓痕跡。因此,t4厚度試樣可按R15折彎圓角進行90°折彎,即約4倍板厚,且垂直纖維方向折彎質量優于平行纖維方向折彎。

圖2 t4厚度板料90°折彎試驗

圖3 t4厚度板料R50 60°折彎試驗

圖4 t6厚度板料90°折彎試驗

t4厚度試樣在利用R50折彎圓角進行垂直、平行纖維方向60°折彎試驗后,圓角外側光滑過渡,質量合格;對比外觀質量,垂直纖維方向折彎區域與未折彎區域沒有變化,平行纖維方向折彎區域存在輕微的折壓痕跡。因此t4厚度試樣可按R50折彎圓角進行60°銳角折彎,即12.5倍板厚,且垂直纖維方向折彎質量優于平行纖維方向折彎。

t6厚度試樣在進行垂直、平行纖維方向90°折彎試驗的過程中,當折彎圓角為R10時,試樣均出現明顯裂紋;折彎圓角為R15時,垂直纖維方向90°折彎,出現毛細裂紋,平行纖維方向90°折彎,出現明顯裂紋,說明垂直纖維方向折彎質量優于平行纖維方向折彎;折彎圓角為R25時,圓角外側均光滑過渡,質量合格,對比外觀質量,垂直纖維方向折彎區域與未折彎區域沒有變化,平行纖維方向折彎區域存在輕微的折壓痕跡。因此t6厚度可按R25折彎圓角進行90°折彎,即約4倍板厚,且垂直纖維方向折彎質量優于平行纖維方向折彎。

通過以上試驗結果,我們可以得出如下結論:(1)該高強鋼可按4倍板厚折彎圓角進行90°折彎;(2)垂直纖維方向折彎質量優于平行纖維方向折彎;(3)加大折彎圓角,高強鋼可以進行銳角折彎。

滾圓試驗

在進行滾圓試驗前,首先嘗試進行滾弧試驗。滾弧試驗是利用160t彎梁蓋板壓形模在500t油壓機上完成的,目的在于驗證厚板滾弧成形性能。

如圖5所示,將t20厚度試樣放置在下模上,上模加壓,通過樣板測量,逐步增大壓力,最終成功成形R555圓弧。

滾弧試驗的成功,為我們研究新的厚板滾圓技術提供了實踐上的支撐。在此試驗成功基礎上,我們進行了深化試驗——厚板滾圓試驗。

滾圓試驗針對產品進行工藝展開,精確計算出該件展開尺寸。試驗過程如圖6所示,首先采用等離子切割機下料,周邊留量,然后采用機加設備將長度尺寸加工到展開尺寸,直接加工出焊接坡口,再利用500t油壓機將該件兩端頭點壓圓弧,然后上三輥卷板機滾圓成形。該工藝避免了兩端留加長量、滾圓成形后端頭不便切除及坡口難于加工的缺點,節約了材料成本與人工成本。

圖5 t20厚度試樣滾弧過程

圖6 t20支撐環滾圓過程

結束語

通過以上研究,我們初步掌握了該高強鋼的沖壓工藝性能,為該鋼材在鐵路貨車上的推廣應用奠定基礎,為其他新型鋼材沖壓工藝性能研究提供了可借鑒的研究方法。