基于Deform3D的銅質法蘭管的數值模擬及工藝試驗

文/周凌華·湖州機床廠有限公司

基于Deform3D的銅質法蘭管的數值模擬及工藝試驗

文/周凌華·湖州機床廠有限公司

銅具有良好的耐海水腐蝕性能,含有銅離子的水溶液具有殺菌作用,可以防止海洋生物污損,應用在海運業上已有較長的歷史,并取得了非常好的效果。而其中的鐵白銅(BFe10-1-1)用于制作艦船上的通海管系,已得到普遍的應用。

銅質管路中的三通接頭可通過內高壓脹形制造,彎頭可通過彎頭推彎液壓機制造,這些都已經是較為成熟的工藝,唯獨法蘭管的制造,還處于傳統的鍛造毛坯后切削加工的階段,甚至材料浪費率高達60%。

本次數值模擬及工藝試驗旨在探索一種新的工藝來生產法蘭管(圖1),將材料浪費率降至10%以內。

在正式工藝試驗前首先使用Deform3D軟件,對管件的擴口、壓平進行理論分析,而后在理論分析的基礎上進行工藝試驗。

圖1 預期的鍛件尺寸

數值模擬

模型建立

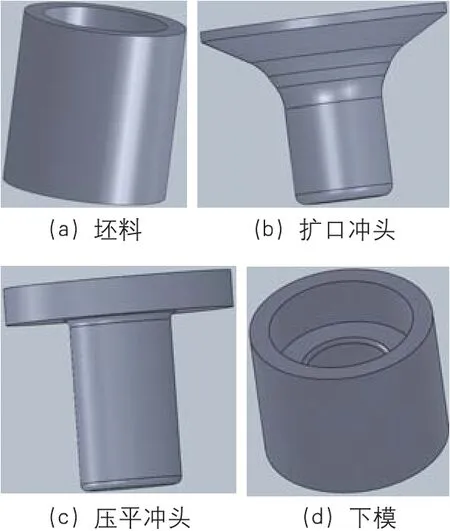

由于本次試制零件為完全對稱零件,零件及模具的幾何形狀、物理性質、載荷條件及約束條件都是軸對稱,應力、應變及位移均為軸對稱。因此,為提高模擬精度,坯料及模具均取用1/4模型座模擬計算。圖2所示為零件及模具的幾何模型。

擠壓參數選取

選取材料為鐵白銅,其抗拉強度σb≥275MPa,伸長率δ10≥28%,彈性模量E=100GPa,泊松比為0.3。

圖2 零件及模具的幾何模型

設定鍛造坯料初始溫度為800℃,模具預熱溫度200℃,模具與材料之間摩擦系數為0.3,熱交換系數為11W/(m2K)。

由于零件較小,熱容量小,散熱快,因此設定一較高的擠壓速度,設定擴口及壓平的速度均為30mm/s。

模擬過程

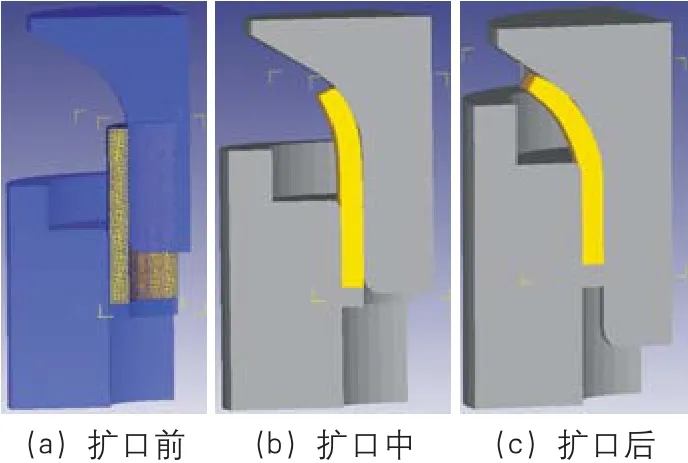

從擴口的過程中可看出,鐵白銅管件在擴口過程中內腔始終貼緊擴口沖頭,充分表現出鐵白銅這種材料優越的延展性能。而從圖3及圖4可看到管件的上部邊緣由于擴口的原因,有較為明顯的減薄。

從圖4可看出,擴口后工件的溫度從上部變形區域到下部支撐區域呈明顯的下降趨勢,下部由于跟模具的熱交換以及放置時間因素影響降溫較快,而上部由于未直接與下模接觸,并且擠壓過程中產生的熱量補償了其熱損失,因此熱量損失相應較小,上部變形區域的平均溫度在750℃左右,尚在鐵白銅的可鍛溫度范圍內,此時直接進入下一步壓平工序。

圖3 擴口過程模擬

圖4 擴口后工件溫度

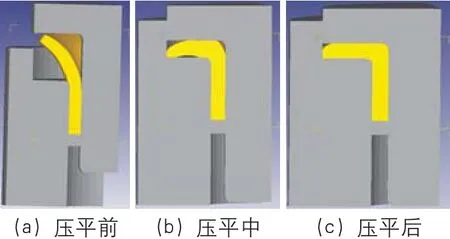

從圖5壓平這一過程可看出,工件逐漸從折彎變為最后的閉式擠壓,在法蘭邊與下模剛接觸時,會有局部的隆起,但隨著沖頭下行,隆起會逐步消失,且不會產生折疊現象,壓平沖頭轉角處的圓角也會隨著沖頭的下行以及壓力的升高逐步消失,而法蘭邊外圈的圓角由于擴口時的減薄,以及法蘭邊壓平后材料從內到外的流動性較差等原因,在2000kN擠壓力時已經無法使完全消失。

圖5 壓平過程模擬

從圖6可看出,法蘭邊最終壓平后的溫度仍然沒有明顯的下降,而下部支撐區域的溫度隨時間有少量下降,已降至500℃附近,若再考慮模具切換時間中的熱量損失,此時的溫度已經不足以繼續進行下一步的拔長減薄工藝,需要重新加熱。

圖6 壓平后工件溫度

工藝試驗

以Deform3D的分析結果作為基礎,制作簡易模具工裝,進行工藝試驗,試驗條件如下:⑴上下模具及坯料尺寸與數值模擬基本一致;⑵選用設備為2000kN通用四柱液壓機;⑶坯料加熱至800℃,模具預熱溫度150~200℃;⑷上模用石墨乳潤滑,下模不潤滑,盡量使工件留在下模。

模具工裝

在下模腔內設置調整墊圈,可調整坯料進入下模腔的深度,若坯料進入深度過淺,擴口和壓平時法蘭外圈與下模腔側壁提前接觸,產生切邊或折疊現象;若進入過淺,將導致法蘭邊外圈尺寸不足或厚度過薄。圖7所示為擴口沖頭與壓平沖頭,圖8所示為模具裝配圖。

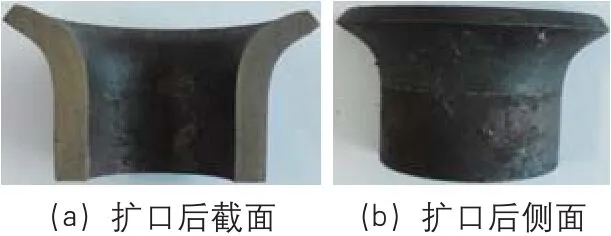

從圖9可以看出擴口后截面形狀尺寸與數值模擬基本一致,且觀察到金屬流線較為均勻,觀察側面,除模具轉角處有少許壓印外,其余部位均無明顯的裂縫或褶皺出現,工件冷卻后也未有開裂,證明擴口后材料的物理性能較為穩定。

從圖10中失敗案例分析,右側工件破裂最嚴重是因為加熱溫度不足,測溫顯示表面溫度為700℃,肉眼觀察到坯料未完全發紅即進入擴口,導致材料破裂,而中間的工件經測溫達到780℃,表面完全發紅后仍然產生破裂,左側工件在中間工件基礎上增加半小時的保溫時間后,表面測溫800℃,材料無破裂現象,證明加熱時間以及保溫時間對于材料延展性的發揮有至關重要的作用。

圖7 擴口沖頭與壓平沖頭

圖8 模具裝配

圖9 擴口后截面及側面

圖10 擴口失敗

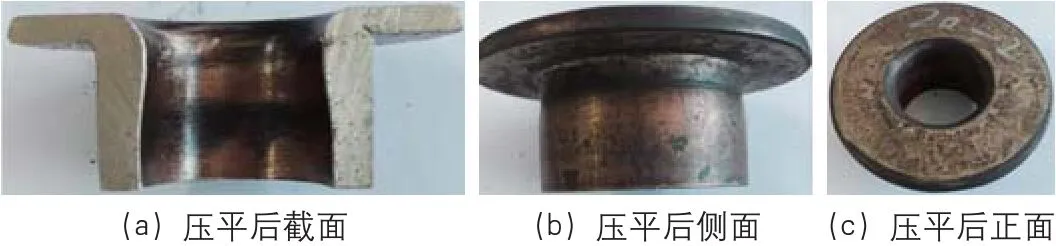

圖11 所示為壓平后截面、側面及正面,由圖11a可見,法蘭邊厚度較薄,而工件下部有彎曲和增厚現象,出現此現象的原因在于坯料進入下模腔過深,導致上部法蘭邊材料不足,而下部則產生堆積,而沖頭與模腔間隙過大也是導致此現象的原因之一,圖11b及圖11c側面及正面觀察到法蘭邊底部成形較為完整,沒有明顯的開裂,但法蘭外圈處的圓角依然存在,在2000kN擠壓力全部用足時,仍然未能完全消除。

此次工藝試驗未進行下一步的拉長減薄試驗,因此工件下部有局部彎曲或增厚,可通過拔長消除,而冷卻后測得法蘭邊厚度約7.5mm,法蘭邊直徑約103mm,外圈塌角約3~4mm,切削加工余量過小,因此需要加高調整墊片,減小坯料進入下模腔的深度,以達到增加法蘭直徑及厚度的目的。

圖11 壓平后截面、側面及正面

結論

⑴通過數值模擬,得到鐵白銅在高溫狀態下的延展變形效果及擠壓力,再通過工藝試驗驗證了數值模擬的結論基本可靠;

⑵從工藝試驗中得到鐵白銅管件在擴口前必須加熱至可鍛溫度以上,且必須有足夠的保溫時間,否則無法發揮其優越的延展性能,反而會容易破裂;

⑶坯料管的成形過程為擴口翻邊到最終閉式擠壓的過程,成形力將逐步增大,到最終充滿型腔時達到最大值;

⑷壓平沖頭凸頭必須有拔模斜度且潤滑充足,或者在上模設置脫料機構,否則成形后的工件將極易抱緊上模,極難脫下;

⑸工件擠壓完成、噴砂處理表面氧化皮后,切削加工需要的端面及圓周即可,整體切削加工量不大于總重量的10%。

從以上可以得出,用這種工藝來生產銅質法蘭管,大大減少了材料浪費率,并縮短了工期,經濟效益較為顯著。