金屬鍛壓機器人系統集成技術及發展

文/申一虎,卞紹順·連云港杰瑞自動化有限公司

金屬鍛壓機器人系統集成技術及發展

文/申一虎,卞紹順·連云港杰瑞自動化有限公司

本文介紹了工業機器人在金屬鍛壓成形加工領域的應用現狀和前景,重點闡述了金屬鍛壓機器人系統的構成,以及滿足自動化生產的工藝流程優化重造、建模與仿真、自動控制等鍛壓機器人系統集成關鍵技術,并對未來技術發展方向進行了探討。

金屬鍛壓成形加工是機械制造業的重要基礎行業之一,經過多年的發展,我國已成為世界鍛壓大國,但還不是世界鍛壓強國。我國鍛壓生產與世界先進國家和地區還存在較大差距,大多數金屬鍛壓企業生產過程仍采用人工操作,生產效率低下,產品質量穩定性差。并且由于工人勞動強度大,生產車間存在著高溫、噪聲、粉塵等惡劣工作環境,鍛壓企業面臨招工難、員工流動頻繁、用工成本不斷攀升等現實問題。近年來隨著工業機器人系統集成技術不斷發展和成熟,在各行各業的應用越來越廣泛,不少金屬鍛壓企業已經在機器人自動化方面進行了投入,生產效率得到提高,人力成本得到降低,實現了企業的跨越式發展。鍛造機器人系統集成技術的快速發展與升級,將引發鍛壓行業巨大變革,應用工業機器人替代人工成為金屬鍛壓行業升級轉型的必然趨勢。

鍛壓機器人系統構成

金屬鍛壓機器人系統根據功能劃分,一般包含主加工單元設備、機器人單元、輔助加工單元設備、安全防護系統、自動控制系統等部分。

主加工單元設備

主加工單元設備是具體實現工件鍛壓成形加工的功能設備,如中頻加熱爐、壓機和模具等。用于鍛壓機器人系統的壓機要求能夠與系統控制器進行信號通訊、數據傳輸。沒有信號通訊、數據傳輸功能的壓機需要進行改造。

機器人單元

機器人單元是鍛壓機器人系統集成的核心,一般由機器人本體、機器人手部工具、機器人底座等部分構成。機器人本體一般根據功能、負載、運動半徑、運動精度、通訊形式、安裝方式選擇合適的機型。機器人手部工具根據機器人抓取工件特征和工藝要求進行設計、制作。機器人底座是根據機器人工作半徑和工作姿態設計制作,用來調整機器人高度和固定機器人。

輔助加工單元設備

輔助加工單元設備是實現系統集成自動化流程中必不可少的單元構成。根據工件實際生產工藝流程和機器人自動化生產需要,鍛壓機器人系統一般需配備毛坯上料輸送定位機構、自動噴石墨機構、自動輸送設備、中轉工裝、抽檢輸送機構、成品及廢料下料輸送機等自動化輔助設備。

安全防護系統

安全防護單元一般由安全圍欄、安全門等構成。安全圍欄用來構建機器人系統集成自動化線安全區域,避免人員隨意進出。安全門的作用是當人員進入機器人動作區域時,安全開關會被斷開,機器人及其他自動化設備就會停止運行,保障人員的安全。

自動控制系統

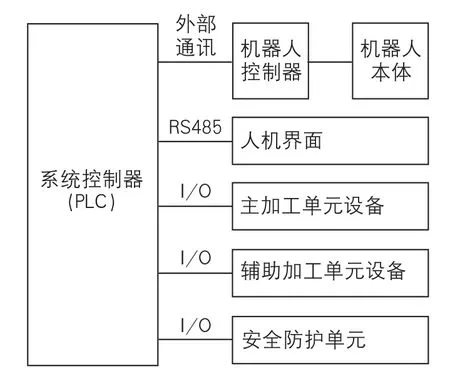

自動控制系統一般由系統控制器PLC、機器人控制器、人機界面、檢測元件、執行元件等部分組成。圖1所示為壓鑄機器人系統集成控制架構圖,其中系統控制器負責對機器人及其他系統自動化設備進行統一協調;機器人控制柜負責機器人本體各關節的運行和通信;檢測元件用來控制主加工設備和自動化輔助設備的運動和狀態;執行元件負責執行系統指令,實現具體功能。系統控制器和機器人控制器是控制單元的核心,兩者是主從關系,這樣的結構降低了系統控制器的負擔。

圖1 機器人系統集成控制架構圖

鍛壓機器人系統集成關鍵技術

工藝流程優化重造

工藝流程優化重造目的是構建適合機器人自動化生產的最優工藝流程和系統集成單元最優化的配置及空間布局。具體要求有:①排除影響自動化運行的因素,比如工件粘模問題、工件定位問題等;②提高生產效率,滿足生產能力要求;③充分發揮機器人和主加工單元設備的能力,降低能耗;④提高產品質量和一致性;⑤減少人工操作,提高生產過程自動化水平;⑥節約空間,構建整潔美觀的車間現場等。

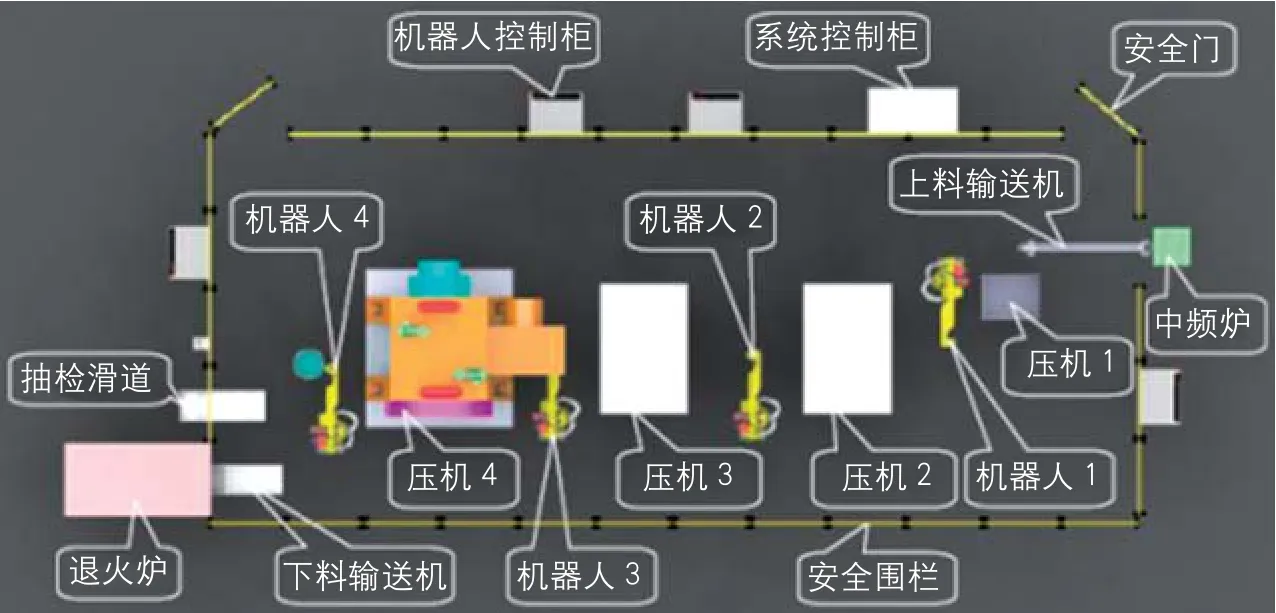

圖2 金屬鍛壓機器人系統工藝布局示意圖

圖2所示為金屬鍛壓機器人系統集成工藝布局示意圖。人工操作金屬鍛壓生產線主要考慮中頻爐、壓機、輔助加工設備等布局方便人工操作即可。但應用機器人系統集成技術就要根據自動化加工工藝流程、機器人工作半徑以及系統生產節拍統籌考慮,對工藝布局進行重造,必要時需增加一些輔助自動化設備,充分發揮各單元設備和機器人的工作能力。

建模與仿真

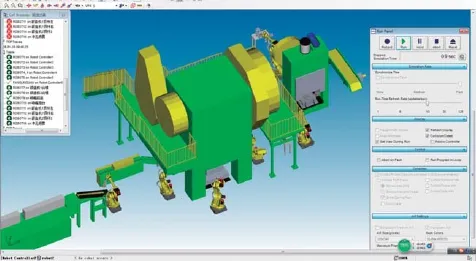

根據鍛壓機器人系統集成單元構成和工藝布局進行系統三維造型建模。再將三維模型植入機器人專用仿真軟件就可以進行系統仿真測試。圖3所示為將SolidWorks三維模型導入FANUC機器人仿真軟件Roboguid進行鍛壓機器人系統仿真圖。通過模擬現實條件,設定相關技術參數,對系統全部工藝流程進行仿真,可以了解系統各組成部分有沒有運動干涉,機器人運動范圍能否到達,生產節拍是否滿足設計要求。仿真結果是系統集成方案設計最好的驗證,根據仿真結果反饋問題,對系統方案進行優化調整。

自動控制技術

⑴控制系統功能。

控制系統是整條生產線的指揮調度中心,調度和指揮各系統單元設備完成各自的工作,需具有以下功能:①生產線運行控制功能。主要是協調、控制、保障整條鍛造生產線安全、可靠、高效運行,根據工藝要求把生產線分為幾個區域。采用區域啟動、分區控制方式來完成對整個生產線的控制。總線通過檢測各單機設備的運行狀態,在某一區域或某一設備故障時,指揮其他設備動作,根據不同的狀態對各單機設備發出等待、重啟、權限停車等不同指令;②現場監控功能。提供生產場景在線仿真界面,圖形化實時顯示在線產品所處工序、產品信息、設備狀態、故障情況提示、報警信息等;③生產管理功能。對各種生產信息進行收集、傳輸、統計并執行生產管理指令的人機交互系統;④生產線安全防護功能。采用基于安全總線的獨立控制系統對生產線中的安全防護單元進行監測,以免對人員和設備損害;⑤數據處理功能。監控系統具有數據采集,顯示和記錄功能,對于數字量,監控系統可以直接顯示狀態;對于模擬量既可進行趨勢顯示,又可進行數字顯示。同時,對于重要數據可以進行數據庫存儲,以便對生產數據進行分析處理。

圖3 金屬鍛壓機器人系統仿真圖

⑵控制編程。

金屬鍛壓機器人系統集成控制編程包括PLC編程和機器人編程。

PLC是一種數字運算操作的電子系統,采用一類可編程存儲器,執行定時、計數、邏輯運算、順序控制與算數操作等面向用戶指令,通過模擬或數字量輸入/輸出,控制系統集成各構成單元自動生產過程。PLC編程大多數采用梯形圖格式,形象直觀。

機器人編程主要方式有示教編程和離線編程。示教編程是操作人員根據作業要求,示教機器人并記錄運動軌跡而生成機器人控制程序。其優點有:①示教過程形象直觀,便于及時發現問題;②簡單易學,輕松上手,便于推廣使用;③不存在系統重新標定問題,所見即所得。缺點有:①難以適應柔性生產要求,工作任務一旦改變,即使是很小的改變,也要重新示教;②工作路徑為復雜曲線或曲面時,無法實現。離線編程能夠彌補示教編程的不足,可以在給定的工作參數下借助輔助手段,進行自動離線編程。其優點有:①具有良好的適應性,可以通過設定相應參數,完成不同任務;②具有良好的開放性,便于擴展,具有較好的柔性;③易于診斷和維護;④特別適用于復雜曲線或曲面工作路徑作業。金屬鍛壓機器人運動路徑基本上都是點到點,因此,一般采用示教編程實現機器人運動路徑規劃。

發展方向

以機器人為核心的數字化生產模式

以機器人、智能設備和信息技術融合的數字化鍛壓生產模式代表著機器人系統集成應用最先進發展方向,是生產單元裝備自動化、物流轉運自動化、倉儲自動化、流程管理信息化等一體化系統集成方案。系統組成包括:①ERP系統實現企業層面生產管理和質量管理;②MES系統能夠將ERP等上層指令下達至系統執行層,有效指導生產運作過程。

高柔性鍛壓機器人系統集成技術

近年來,由于機器人系統集成技術的快速發展,柔性生產線的概念被擴展到各種加工、制造、裝配、包裝等應用領域。柔性自動化生產線的最典型應用是汽車行業,金屬鍛壓加工領域機器人柔性自動化生產線尚處于起步階段,發展前景被十分看好。

基于模塊化設計技術的機器人系統集成技術

通過大量成熟的金屬鍛壓機器人系統集成案例總結分析,提煉出若干技術定型的模塊化子系統,實現系統集成模塊化設計,這些模塊化子系統可以采用批量生產模式,從而大幅縮短系統研發設計周期,降低設計制造成本。

結束語

隨著機器人在金屬鍛壓加工領域系統集成技術迅速發展,正在引領行業制造模式的轉變。應用金屬鍛壓機器人系統能夠有效減少企業一線生產工人數量,節約用工成本,對提高生產效率和產品質量,改善工作環境,節能降耗,提升企業管理水平發揮重要作用。