乙烯新區凝液系統瓶頸問題優化改造

辛 平,侯立波,孫英策

(1.中國石油吉林石化公司 乙烯廠,吉林 吉林132022;2.中國石油吉林石化公司 研究院,吉林 吉林 132021)

中國石油吉林石化公司乙烯廠乙烯裝置擴建后,乙烯新區稀釋蒸汽發生器利用1.3 MPa的低壓蒸汽給工藝水進行加熱,生成裂解用稀釋蒸汽,同時產生的低壓蒸汽凝液送至鍋爐裝置除氧器系統,作為鍋爐給水使用。在實際運行過程中,由于凝液壓力高、含汽量大,對除氧器液位、壓力的控制和除氧效果造成一定的影響,嚴重制約了裝置的穩定運行。

作者利用凝液閃蒸分離技術,對乙烯新區凝液系統進行技術改造[1-2],新增一臺低壓凝液閃蒸罐,投入運行后,在滿足鍋爐除氧器液位、壓力控制需求的同時,使凝液中汽液相得到合理利用,保證了裝置的長周期穩定運行,減少了能源浪費,降低了生產成本[3-4]。

1 乙烯新區凝液系統運行中存在的問題

1.1 除氧器液位控制難度大

由于凝液壓力高、含汽量大,汽液相混合物進入鍋爐除氧器系統的水箱中,打破了除氧器水箱液位的平衡,擾動了液位的正常控制,造成液位控制難度大,嚴重制約了除氧器系統的平穩運行。

1.2 除氧器壓力波動幅度大

由于低壓凝液中含汽量大和不穩定,破壞了除氧器壓力的控制平衡,超出了除氧器原壓力控制指標(100~140)kPa的控制范圍,達到約170 kPa,給除氧器的安全運行帶來較大影響。

1.3 制約除氧器除氧效果

進入除氧器系統的新區凝液溫度為150~170 ℃,由于含有不穩定的汽相部分,打破了除氧器水箱加熱及熱力除氧所需蒸汽的平衡控制,導致水箱溫度超過正常指標控制范圍110~125 ℃,達到了130 ℃,為了滿足溫度指標的正常控制,只能采取限量控制水箱加熱蒸汽及熱力除氧蒸汽消耗的方式,對除氧效果造成一定的影響。

1.4 能源浪費

由于凝液不穩定,汽液相對除氧器系統干擾嚴重,為了保證除氧器的平穩控制,只能采取部分回收的方法,維持其運行,其余部分凝液排放掉,造成能源的浪費。

2 改造方案

根據現有生產運行狀況及蒸汽凝液合理利用技術的調研,采用低壓凝液閃蒸罐的汽液分離技術[5-6],對乙烯新區凝液進一步進行預處理,使凝液中汽液相徹底分離,合理利用,滿足鍋爐除氧器系統穩定運行的需求。

2.1 低壓凝液閃蒸罐的工作原理

低壓凝液閃蒸罐的作用是提供流體迅速汽化和汽液相分離的空間,低壓凝液沿閃蒸罐切線方向進入罐內,根據流體兩相流及渦流分離原理,在罐內擴容后,壓力降低,使得流體中的高溫凝液迅速汽化(無水攜帶),達到汽液分離的目的[7],分離的蒸汽可以繼續作為低品位蒸汽使用,分離出的液相部分可以繼續作為熱源使用[8]。

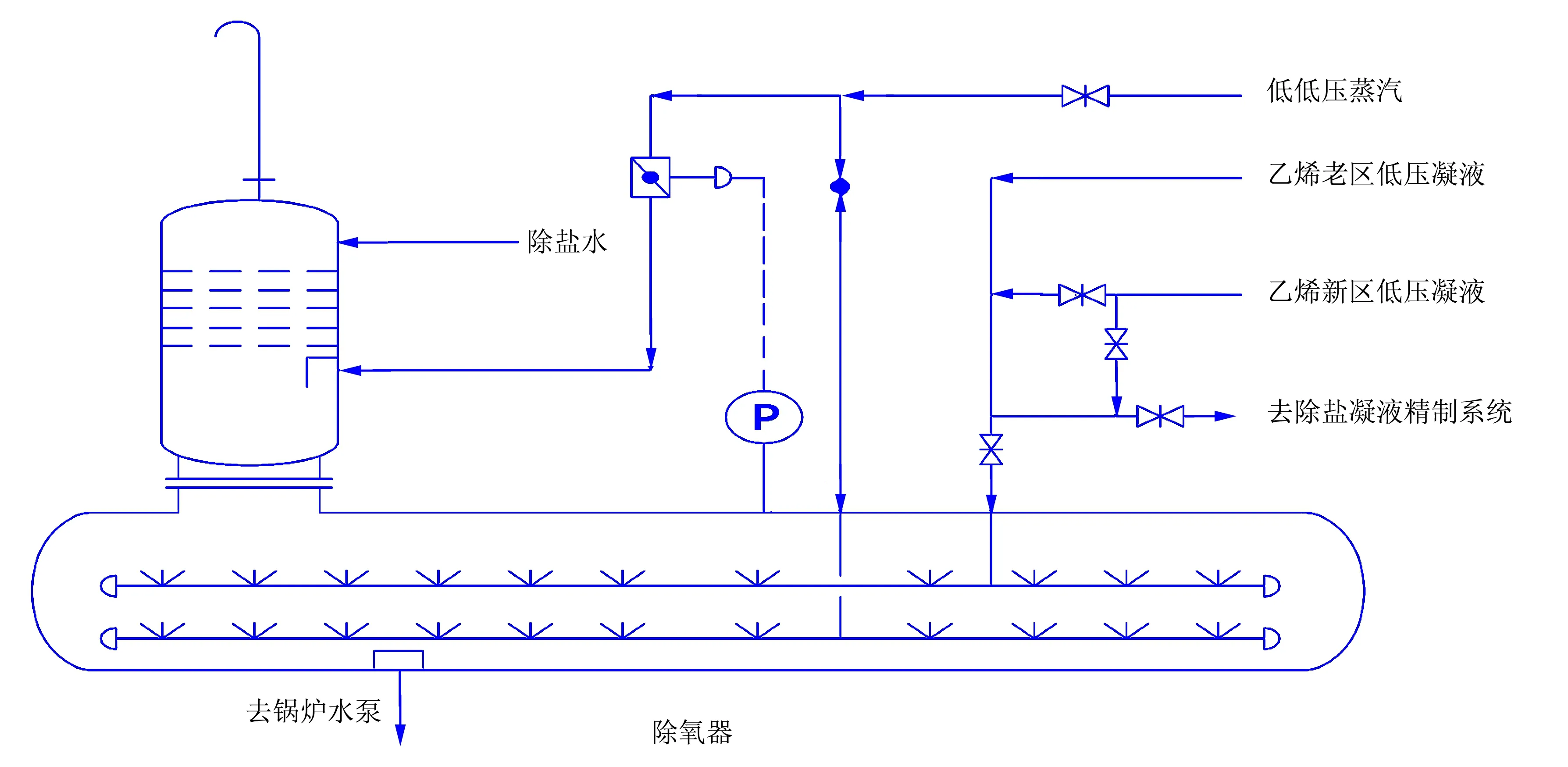

2.2 改造前工藝流程

乙烯新區低壓凝液到達鍋爐裝置后,水質指標合格,達到ρ(Fe3+)≤30.0 μg/L,ρ(SiO2)≤20.0 μg/L后進入除氧器水箱中,做為鍋爐給水使用,指標不合格的凝液則返回到除鹽裝置凝液精制系統,制取二級除鹽水使用,具體流程見圖1。

圖1 乙烯新區凝液進入除氧器系統改造前工藝流程圖

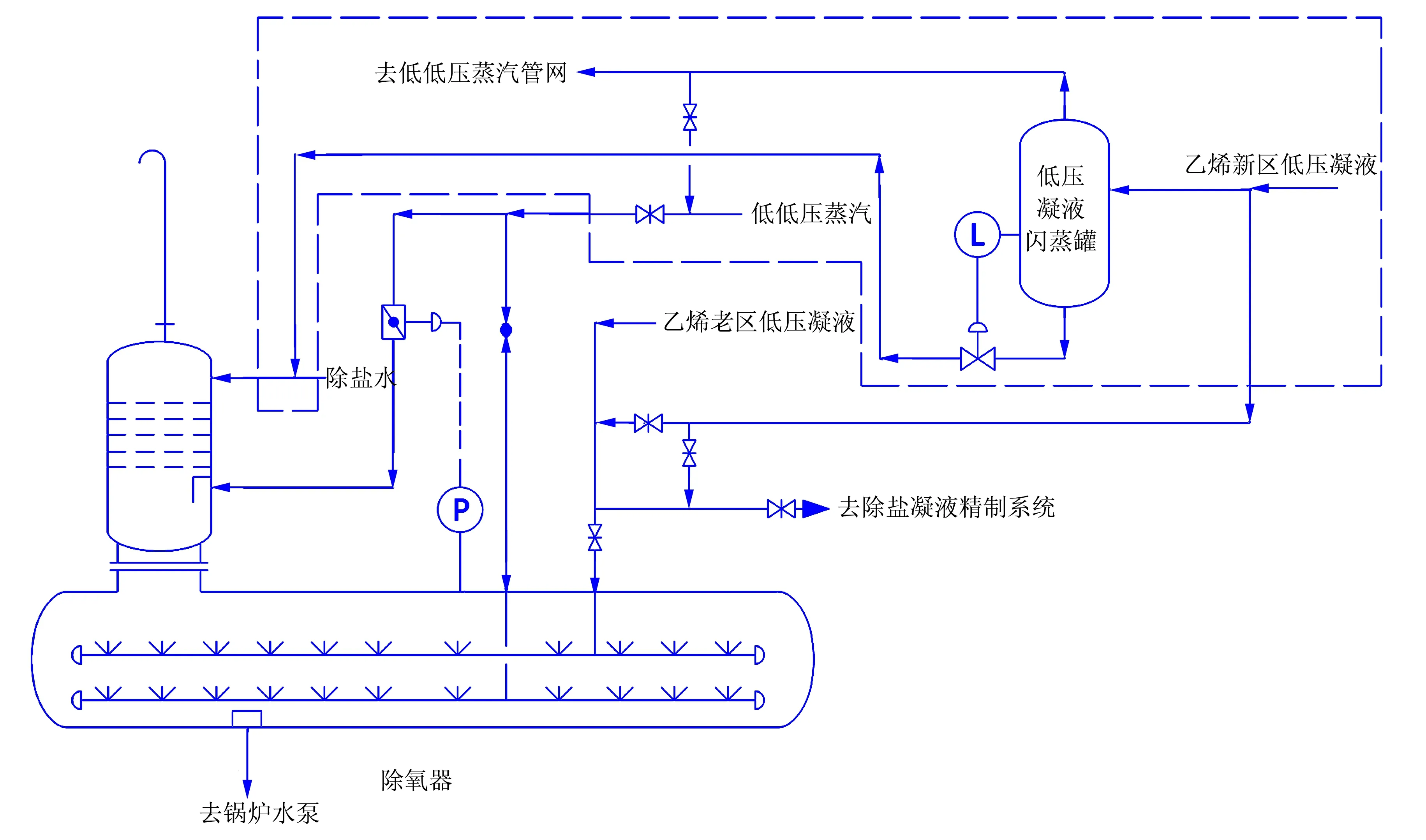

2.3 改造后工藝流程

在乙烯新區來的凝液進入除氧器水箱前增加一臺34.20 m3低壓凝液閃蒸罐,合格凝液進入到低壓凝液罐后,閃蒸出壓力為(0.35~0.45)MPa的低低壓蒸汽并入低低壓蒸汽管網,產生的液相部分通過罐液位調節閥控制并入進入除氧器的除鹽水母管中,一同進入除氧器系統進行熱力除氧,作為鍋爐給水使用[9],不合格的凝液則返回到除鹽水凝液精制系統進行再處理,具體流程見圖2(虛線框內為改造部分)。

圖2 乙烯新區凝液進入除氧器系統改造后工藝流程圖

3 改造后的效果分析

乙烯新區凝液預處理項目實施后,凝液中的汽液相徹底分離開來,閃蒸的低低壓蒸汽與液相凝液各自得到合理利用[10],滿足了除氧器液位、壓力的控制需求,消除了由于含汽量大對除氧器液位、壓力控制的干擾,同時由于汽液相分離,消除了不穩定的汽相部分對熱力除氧加熱蒸汽的擾動[11],保證了除氧效果,另外由于汽相部分并入低低壓蒸汽管網,消除了由于凝液不能完全回收而造成的現場排放,節約了能源,創造了良好的經濟效益和社會環境效益。

3.1 經濟效益

項目實施后,可產生閃蒸0.35 MPa的低低壓蒸汽3 t/h,按蒸汽50元/t進行計算,全年可節約創效131.4萬元,經濟效益十分可觀。

3.2 社會環境效益

乙烯新區凝液的合理利用,消除了凝液因限量回收而造成的現場排放浪費,實現了零排放,對改良現場作業環境具有顯著的社會效益。

4 結 論

乙烯新區凝液系統瓶頸問題優化改造,使新區凝液得到進一步預處理,汽液相徹底分離開,滿足了鍋爐裝置除氧器系統的運行需求,在保證其液位、壓力、溫度的穩定控制的基礎上,為除氧效果提供了保障,同時使汽液相部分得到了充分合理的利用,節約了能源,降低了生產運行成本,在化工裝置凝液系統回收利用領域值得廣泛推廣和應用。

參 考 文 獻:

[1] 李蒙.低壓蒸汽凝液回收系統設計[J].節能,2008,27(7):41-43.

[2] 劉剛,李貴賢,馬建華.乙烯裝置蒸汽凝液工藝優化改造[J].工業儀表與自動化裝置,2014(4):75-77.

[3] 吳沐霜,李勇,馮曉明,等.蒸汽冷凝液直接回收作鍋爐給水技改的可行性論證及實施效果[J].瀘天化科技,2013(1):18-20.

[4] 郝世友.蒸汽冷凝液回收用作脫鹽水[J].齊魯石油化工,2005,33(2):116-118.

[5] 彭漢明,楊敏林,蔣潤花,等.分布式能源系統中低溫余熱回收技術[J].節能,2011,30(3):4-8.

[6] 韓強.一種蒸汽余熱回收利用裝置及其控制方法[J].科技探索,2013(5):287.

[7] 王汝武.凝結水回收方式的選擇[J].節能與環保,2005(1):52-53.

[8] 劉玉東,王紅源.蒸汽及凝液系統優化[J].乙烯工業,2006,18(4):40-43.

[9] 魏青平.幾種蒸汽凝結水回收系統的比較[J].甘肅科技,2010,26(5):60-64.

[10] 鄭海莼.凝結水回收系統的分析比較[J].煤氣與熱力,2002,22(3):285-286.

[11] 白瑛華,賈紅軍,石莉.蒸汽凝結水回收系統中常見問題探討[J].河南化工,2008,25(12):26-27.