煉油廠酸性水的綜合利用方法

于瀟航,孫建剛,張玉紅,王潤禮,李寶城,徐惠麗

(1.中國石油吉林石化公司 煉油廠,吉林 吉林 132022;2.中油石油吉林石化公司 研究院,吉林 吉林 132021)

石油及其產(chǎn)品中存在含硫化合物和含氮化合物,在常減壓、催化裂化、熱裂化、延遲焦化、重整預(yù)加氫、加氫精制、加氫裂化等加工過程中這些化合物會(huì)通過高溫裂解、催化裂化、催化加氫等反應(yīng)生成H2S和NH3而進(jìn)入產(chǎn)品物流中,這些產(chǎn)品物流經(jīng)過冷凝脫水或水洗處理產(chǎn)生含硫含氨廢水,俗稱含硫廢水或酸性水,具體的排水裝置有常減壓蒸餾塔頂分離器、催化裂化分餾塔頂分離器、催化裂化壓縮富氣脫水罐、焦化分餾塔頂分離器以及油品加氫裂化、加氫精制的高壓和低壓分離器等[1],這些酸性水通常含有較高質(zhì)量濃度的H2S(5 000~25 000 g/cm3)、 NH3(5 000~30 000 g/cm3)、CO2(約1 500 g/cm3)等,排放前需脫除這些組分[2-4]。隨著國內(nèi)污水排放標(biāo)準(zhǔn)的日益嚴(yán)格和環(huán)境執(zhí)法力度的不斷加強(qiáng),工作重心應(yīng)由外排口轉(zhuǎn)向源頭與末端共同關(guān)注,因此企業(yè)應(yīng)通過廢水的源頭控制,采用科學(xué)合理的污水處理工藝流程,對(duì)高含硫、高含酚、高含鹽難降解的有機(jī)廢水進(jìn)行預(yù)處理,可有效減輕污水處理場的負(fù)荷,有利于污水廠長期穩(wěn)定運(yùn)行,減少污染事件的發(fā)生,對(duì)保障區(qū)域水系統(tǒng)清潔、保障生態(tài)系統(tǒng)穩(wěn)定、保障人們健康有重要意義。

作者介紹了中國石油吉林石化公司煉油廠酸性水處理原理和工藝,通過酸性水處理裝置處理后的酸性水部分回收利用,剩余排至含油污水管網(wǎng),送往吉林石化公司污水廠繼續(xù)處理,達(dá)到GB31571—2015《石油化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》后排放至松花江。

1 煉油廠酸性水排放現(xiàn)狀

中國石油吉林石化公司煉油廠2016年計(jì)劃加工原油910萬t,其中俄羅斯原油200萬t,酸性水裝置的規(guī)模為120萬t/a(150 t/h),酸性水主要來源為上游的Ⅰ重油催化裝置、Ⅱ重油催化裂化裝置、加氫精制裝置、加氫裂化裝置、延遲焦化裝置、汽油加氫裝置和芳烴裝置,煉油廠酸性水裝置酸性水原料相關(guān)指標(biāo)和2016年1月8日該裝置原料相關(guān)指標(biāo)實(shí)測值見表1。

表1 煉油廠酸性水裝置酸性水原料相關(guān)指標(biāo)和實(shí)測值

2 煉油廠酸性水處理原理及工藝

2.1 酸性水處理原理[5]

酸性水汽提裝置的主要目的[6]是脫除含硫污水中的氨、硫化氫,從而使之成為氨氮和硫化物含量均很低的凈化水。

氨、硫化物都可溶于水中而發(fā)生電離:

(1)

(2)

氨在水中的溶解度大于硫化氫在水中的溶解度,隨著溫度的升高,溶解度均下降。硫化氫和氨共存于水中時(shí),它們處于化學(xué)、電離和相平衡之中:

(3)

在常溫下,硫化氫和氨溶解于水,并電離成離子而存在于水中,當(dāng)溫度提高后,(3)式所表示的三個(gè)平衡向右移動(dòng),酸性水汽提就是利用這一原理,將酸性水加熱至140 ℃以上,破壞了硫化氫和氨在水中的平衡,促使它們從液相向汽相轉(zhuǎn)移,同時(shí),利用水蒸汽來降低硫化氫和氨在汽相中分壓,這樣就可以降低硫化氫和氨在水中的含量。

在汽提塔中,向上移動(dòng)的富含硫化氫、氨的氣相與向下的液相逆向接觸,在塔盤上發(fā)生熱、質(zhì)傳遞,液相中的硫化氫、氨被汽提到上一層塔盤。

由于硫化氫相對(duì)揮發(fā)度比氨大,而氨溶解度比硫化氫大,所以硫化氫絕大部分最終被汽提至塔頂溢出。而在塔的中部形成一個(gè)氨高濃度區(qū)。由側(cè)線抽出。底部則得到合乎要求的凈化水。

側(cè)線抽出的富氨氣經(jīng)三級(jí)分凝脫水,得到純度較高的氨氣,進(jìn)入氨氣焚燒爐,爐內(nèi)控制1 400 ℃溫度使氨氣分解為氮?dú)馀湃氪髿狻?/p>

2.2 酸性水處理工藝

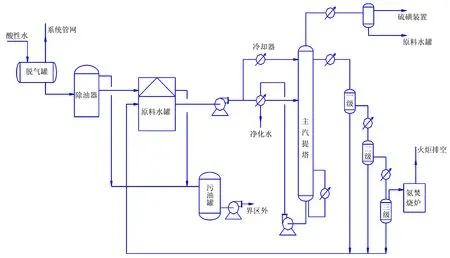

吉林石化公司煉油廠酸性水采用單塔加壓汽提工藝[7],單塔加壓汽提工藝實(shí)際上是將脫硫化氫與脫氨氣塔合為一個(gè)塔,酸性水處理工藝流程簡圖見圖1。

圖1 煉油廠酸性水處理工藝流程簡圖

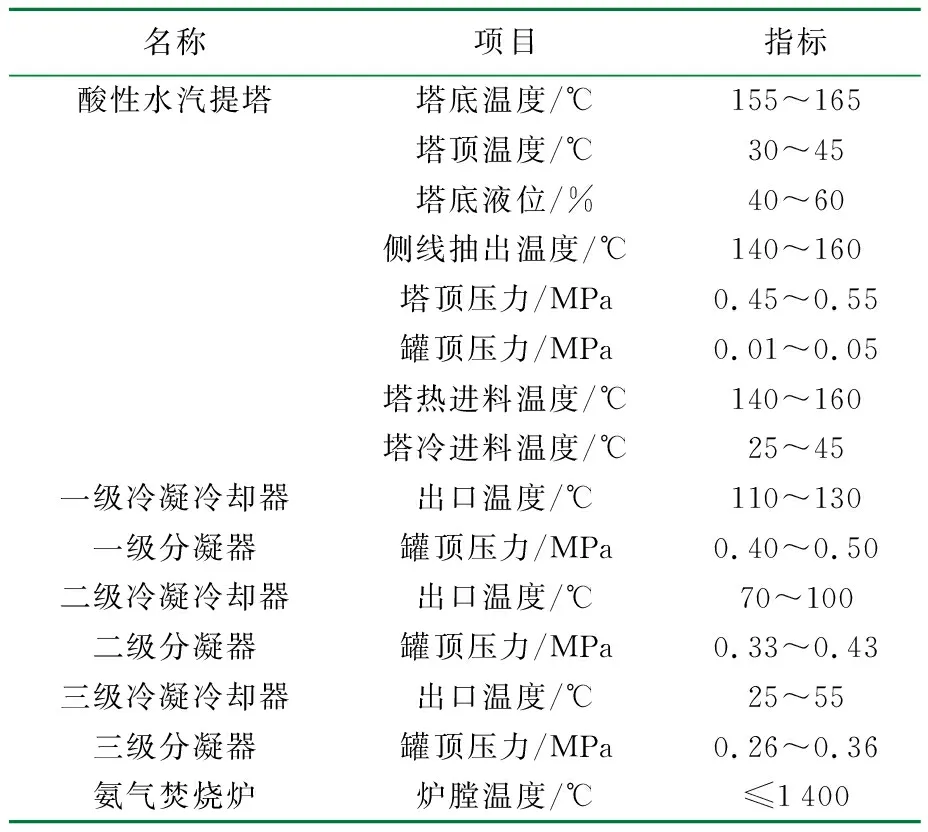

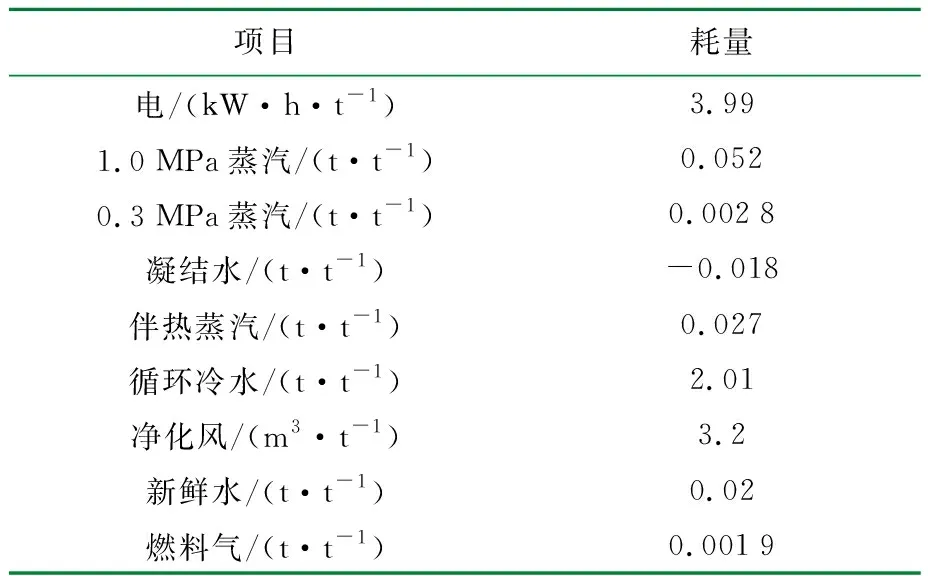

自各上游裝置來的混合酸性水,進(jìn)入原料水脫氣罐,脫出的輕油氣送至系統(tǒng)管網(wǎng)。脫氣后的酸性水進(jìn)入原料水除油器除油,除油后的酸性水進(jìn)入原料水罐進(jìn)一步沉降脫油,自原料水罐和原料水除油器脫出的輕污油自流至地下污油罐,經(jīng)污油泵間斷送出裝置。經(jīng)過進(jìn)一步除油后的酸性水再經(jīng)原料水泵加壓后分為兩路:其中一路進(jìn)入主汽提塔頂,必要時(shí)可經(jīng)進(jìn)料冷卻器冷卻,另一路經(jīng)原料水、凈化水二級(jí)換熱,分別與凈化水、側(cè)線氣換熱至150 ℃后,進(jìn)入主汽提塔的第一層塔盤。塔底用1.0 MPa蒸汽通過重沸器加熱汽提[8]。側(cè)線氣由主汽提塔第17層塔盤抽出,經(jīng)過三級(jí)冷卻器和三級(jí)分凝器處理后,得到φ(粗氨氣)>97%;一、二級(jí)分凝液經(jīng)一、二級(jí)分凝液冷卻器冷卻后,與三級(jí)分凝液合并進(jìn)入原料水罐;汽提塔底凈化水與原料水換熱后,一部分送至裝置外用于電脫鹽注水,其余經(jīng)凈化水空冷器冷卻至40 ℃排至含油污水管網(wǎng);汽提塔頂酸性氣經(jīng)分液后送至硫磺回收裝置。三級(jí)分凝產(chǎn)生的粗氨氣送至氨氣焚燒爐進(jìn)行熱焚燒處理,燃燒所需燃料氣自硫磺回收裝置來[9],焚燒煙氣送至硫磺回收裝置煙囪排空。煉油廠酸性水處理工藝條件見表2,煉油廠酸性水處理消耗定額見表3~表5。

表2 煉油廠酸性水處理工藝條件

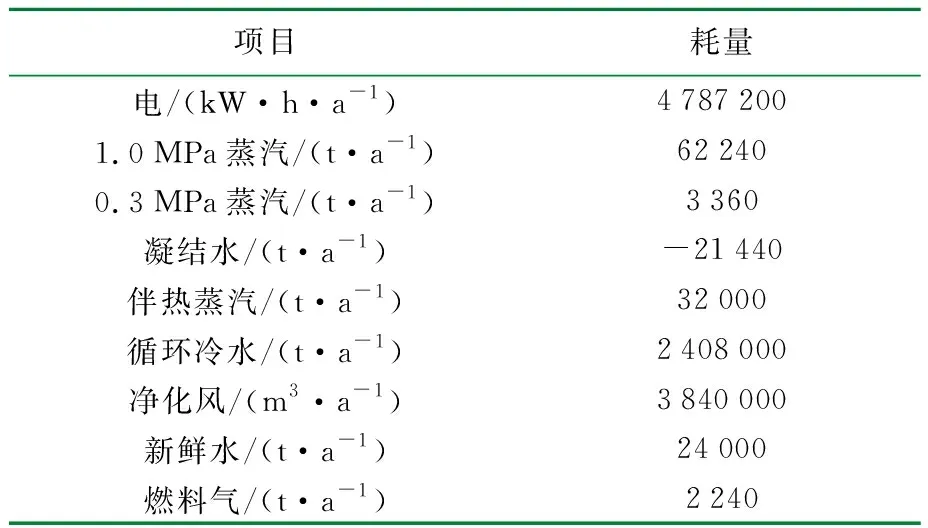

表3 煉油廠酸性水處理工藝公用工程單位耗量

表4 煉油廠酸性水處理工藝公用工程年耗量

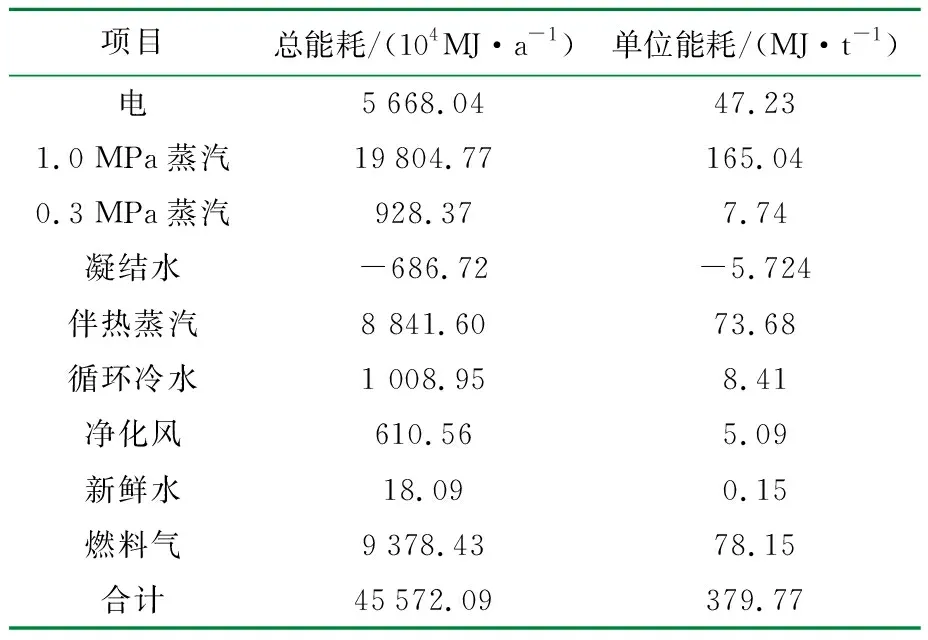

表5 煉油廠酸性水處理工藝能耗

3 酸性水經(jīng)處理后的效果和效益

煉油廠酸性水經(jīng)汽提裝置處理后,塔頂酸性氣去硫磺回收裝置做為制硫原料,塔側(cè)線得到的粗氨氣送至氨氣焚燒爐進(jìn)行熱焚燒處理后放空,塔底凈化水一部分回收利用,剩余排至含油污水管網(wǎng),送往吉林石化公司污水廠繼續(xù)處理,達(dá)到GB31571—2015《石油化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》后排放至松花江。吉林石化公司煉油廠酸性水經(jīng)酸性水汽提處理后的凈化水中w(NH3)、w(H2S)和COD大幅下降,達(dá)到了常壓裝置電脫鹽的注水及其它裝置的回用要求,污水排放水質(zhì)得到了明顯的改觀,排污費(fèi)用大幅度下降,煉油廠酸性水經(jīng)處理裝置處理后凈化水相關(guān)指標(biāo)和2016年1月8日裝置凈化水相關(guān)指標(biāo)實(shí)測值見表6。

表6 煉油廠酸性水裝置凈化水相關(guān)指標(biāo)

對(duì)煉油廠產(chǎn)生的酸性廢水進(jìn)行處理,不僅排污費(fèi)用大幅度下降,還實(shí)現(xiàn)了廢物再利用,實(shí)現(xiàn)了本質(zhì)安全[10],達(dá)到裝置安全、穩(wěn)定、優(yōu)化、長效運(yùn)行,具有非常重要意義。煉油廠酸性水經(jīng)過處理得到的凈化水一部分返回裝置做為常減壓電脫鹽注水、冷卻水、循環(huán)水補(bǔ)水,一部分去焦化裝置作冷焦水,凈化水回用率52%以上,按此計(jì)算可節(jié)約新鮮水100 t/h,同時(shí)減少排污量100 t/h,可節(jié)約新鮮水費(fèi)和排污費(fèi)172萬元/a,按硫磺回收裝置產(chǎn)生硫磺20 000 t/a,硫磺684元/t計(jì)算,可創(chuàng)效1 368萬元/a。

4 結(jié) 論

煉油廠酸性水處理采用單塔加壓汽提工藝,該工藝具有流程簡單、能耗低、占地小、操作方便,安全可靠,污染能夠集中處理[11],無二次污染等特點(diǎn),酸性水通過處理實(shí)現(xiàn)了硫磺回收利用,凈化水中w(NH3)、w(H2S)大幅下降[12],凈化水回用率52%以上,達(dá)到了節(jié)能降耗、減少污染的目的,實(shí)現(xiàn)了煉油廠酸性水的綜合利用,具有一定經(jīng)濟(jì)效益和社會(huì)效益。

參 考 文 獻(xiàn):

[1] 劉忠生,方向晨.煉油廠酸性水處理技術(shù)的應(yīng)用和研究發(fā)展[J].當(dāng)代化工,2006,35(2):134-138.

[2] 于型偉,李宇龍,劉富余,等.煉油廠酸性水汽提裝置流程模擬及用能優(yōu)化[J].石油石化節(jié)能,2015(2):1-3.

[3] 徐義明,王佳兵.Aspen Plus軟件模擬及優(yōu)化酸性水汽提塔[J].廣東化工,2012,39(1):125-126.

[4] 楊剛.煉油廠含硫污水汽提塔的模擬與優(yōu)化[D].天津:河北工業(yè)大學(xué),2002:1-2.

[5] 溫曄暉.大慶石化煉油廠酸性水汽提裝置的改進(jìn)[J].內(nèi)蒙古石油化工,1999,25(4):154-156.

[6] 劉忠生,方鶴晨.煉油廠酸性廠酸性水處理技術(shù)的應(yīng)用和研究發(fā)展[J].當(dāng)代化工,2006,35(2):57-58.

[7] 牛春革,陳永立,聶春梅,等.煉油廠酸性水汽提脫硫裝置結(jié)垢原因分析[J].煉油技術(shù)與工程,2010,40(11):37-38.

[8] FRAYNE S P,汪道明.煉油廢水氣體裝置存在問題及對(duì)策 [J].石化譯文,1995(3):53-57.

[9] 齊惠敏,林大泉.煉油廠酸性水汽提裝置存在的問題及對(duì)策[J].撫順烴加工技術(shù),1998(9):7-15.

[10] 張曉華.硫回收裝置安全操作考慮[J].煉油技術(shù)與工程,2005,34(8):13-16.

[11] 梁曉禾.硫磺回收裝置腐蝕與防護(hù)[J].石油機(jī)械設(shè)備與自動(dòng)化,2001,18(3):9-14.

[12] 劉清,谷月玲.汽提污水有機(jī)物的GC/MS分析[J].浙江農(nóng)業(yè)大學(xué)學(xué)報(bào),1994,20(3):289-291.