基于CFD方法的SCR系統多孔板優化布置研究

張巍 劉國富 沈德魁 肖睿

摘 要:該文以某工業鍋爐SCR系統為研究對象,基于CFD數值模擬方法系統研究了不同壓力損失多孔板對改善SCR系統首層催化劑入口截面流場及濃度場均勻分布特性的作用規律。數值計算結果表明,隨著多孔板壓損的增加,首層催化劑入口截面的速度偏差呈現穩步下降的趨勢,濃度偏差呈現出首先急劇下降,隨后略微上升的變化趨勢。同時考慮到系統壓損增加等因素,該文分析認為100 Pa為多孔板優化布置的最佳壓力損失,優化前后首層催化劑入口截面速度偏差降低約4.57%,濃度偏差顯著降低約23.74%。

關鍵詞:SCR系統 多孔板 數值模擬 優化布置

中圖分類號:U464 文獻標識碼:A 文章編號:1674-098X(2016)05(b)-0048-03

氮氧化物(NOx)是一種重要的大氣污染物,它們不僅會污染空氣誘發人類呼吸系統疾病、產生光化學煙霧威脅人類生命,而且還是造成酸雨、臭氧層空洞的重要原因[1]。據統計,全國廢氣中氮氧化物排放總量約為2 227.4萬t,工業氮氧化物排放量達到了1 545.6萬t,約占排放總量的69.39%[2],而其中燃煤電廠和工業鍋爐排放的氮氧化物量占據了95%以上,因此控制燃煤鍋爐的NOx排放量具有重要的意義[3]。

選擇性催化還原脫硝(SCR)技術具有脫硝效率高、裝置簡單、便于維護等優點[4],在國內外應用較為廣泛,已成為煙氣脫硝的主流技術,保證均勻的煙氣流場分布及良好的氨氮混合比是SCR系統穩定運行的關鍵[5]。隨著計算流體力學(CFD)技術的不斷進步,國外很多SCR系統研究者都在反應器設計工作中運用CFD技術對反應器進行優化設計。王為術等[6]基于FLUENT對600 MW燃煤鍋爐SCR系統的導流優化設計進行了數值模擬研究,研究結果表明導流板的優化布置確實可以顯著改善系統內的速度及濃度偏差;Lei等[7]基于CFD技術建立了整體式蜂窩催化劑的全尺寸物理模型,并得到了最佳的催化劑層布置間距;Gao等基于CFD技術對某600 MW機組SCR系統進行了研究,分析認為導流板及靜態混合器的布置可以顯著提升系統脫硝性能,計算所得速度及濃度偏差符合工程要求。

該文以某工業鍋爐為研究對象,基于CFD數值模擬方法系統研究了多孔板優化布置對于改善系統內流場及濃度場分布特性的作用規律,為SCR系統的結構優化設計提供了技術參考。

1 物理模型與計算條件

1.1 物理模型

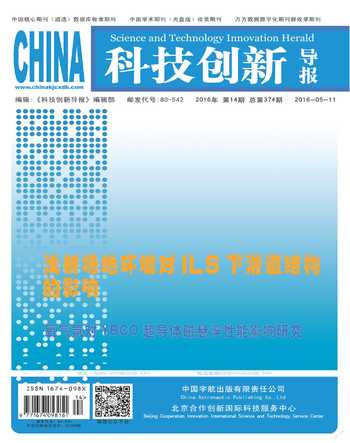

該文建立了某SCR系統三維全尺寸幾何模型,如圖1所示,采用四(六)面體網格對其進行網格劃分,考慮到噴嘴尺寸相對較小,為了精確考察噴嘴噴射情況,該文將噴嘴出口段的煙道網格進行了加密,最終所劃分網格總數約為410萬。

1.2 數值計算條件

根據該工程的實際運行環境,在滿足工程要求條件下,為便于CFD模擬計算,對該SCR系統內煙氣狀況及計算參數做一系列簡化,如將煙氣視為不可壓縮牛頓流體等。數值計算時,采用k-ε模型模擬氣體湍流流動,采用物質輸運模型模擬多種物質的混合,采用多孔介質模型模擬多孔板、凝渣管束、旗式受熱面、催化劑層壓等,以產生等效壓降。計算入口采用速度入口邊界條件,核算計算煙氣量為231 700 Nm3/h,入口煙氣溫度為623 K;計算出口采用壓力出口邊界條件;固體壁面、導流板和整流格柵等處的壁面均設為Wall;噴氨入口為速度入口,溫度為300 K。此外,將煙氣簡化為N2、NO、SO2、H2O、O2的混合物,將氨空混合氣簡化為N2、O2及NH3的混合物,其具體取值根據現場運行條件獲得。

為評價SCR系統的設計性能,該文采用標準偏差百分量的概念對速度及濃度場分布特性進行表征,其計算方法如下:

其中:;。

基于上述條件,該文分別設計了無多孔板優化布置、100 Pa多孔板優化布置及200 Pa多孔板優化布置3類數值試驗工況,綜合研究多孔板優化布置對于改善SCR系統流場及濃度場分布的作用規律。

2 結果分析與討論

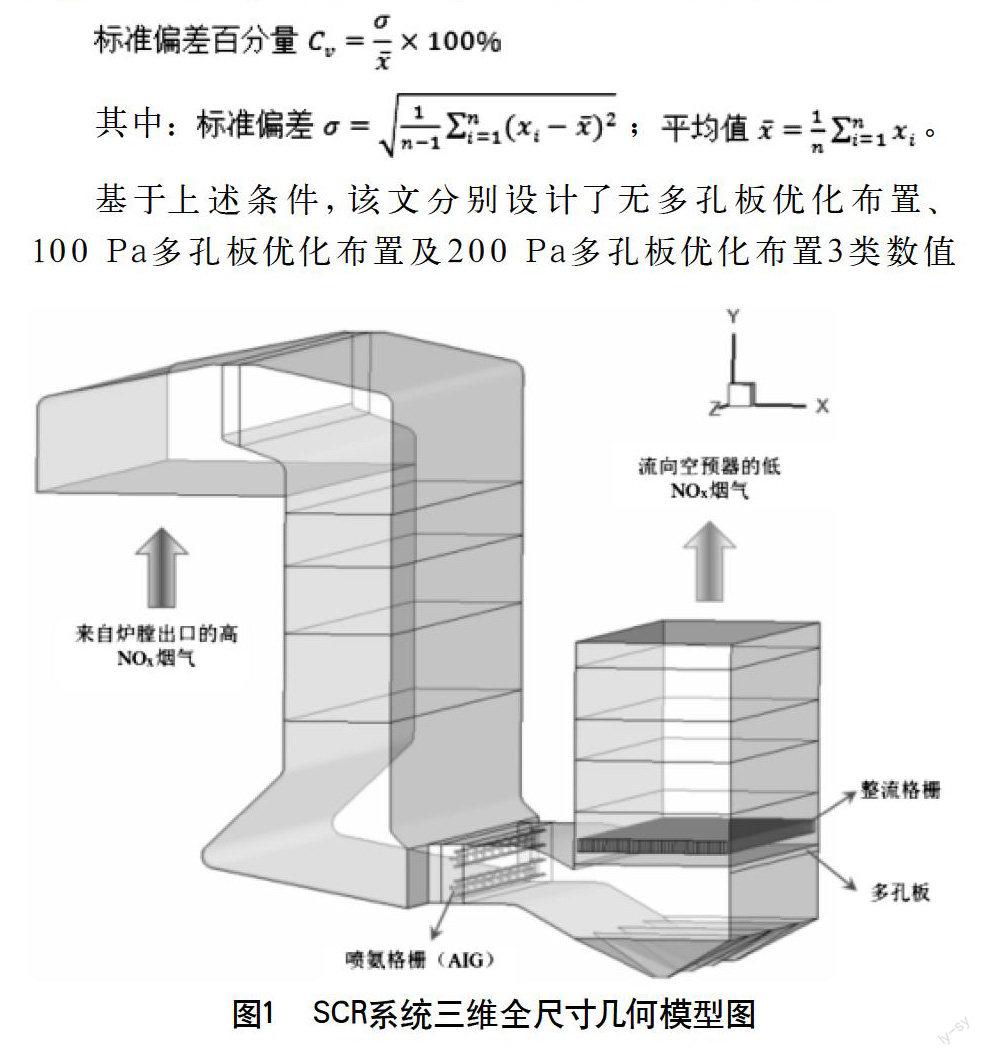

2.1 無多孔板布置CFD數值模擬研究

圖2為無多孔板優化布置滿負荷條件下SCR系統首層催化劑入口截面的速度及濃度分布特性。數值計算結果表明,該設計工況下此截面內的速度偏差Cv約為32.1%,濃度偏差Cv約為45.18%。由此可以看出,該SCR系統內無多孔板布置時,首層催化劑入口截面的速度、濃度分布均勻性較差,難以滿足工程技術要求。

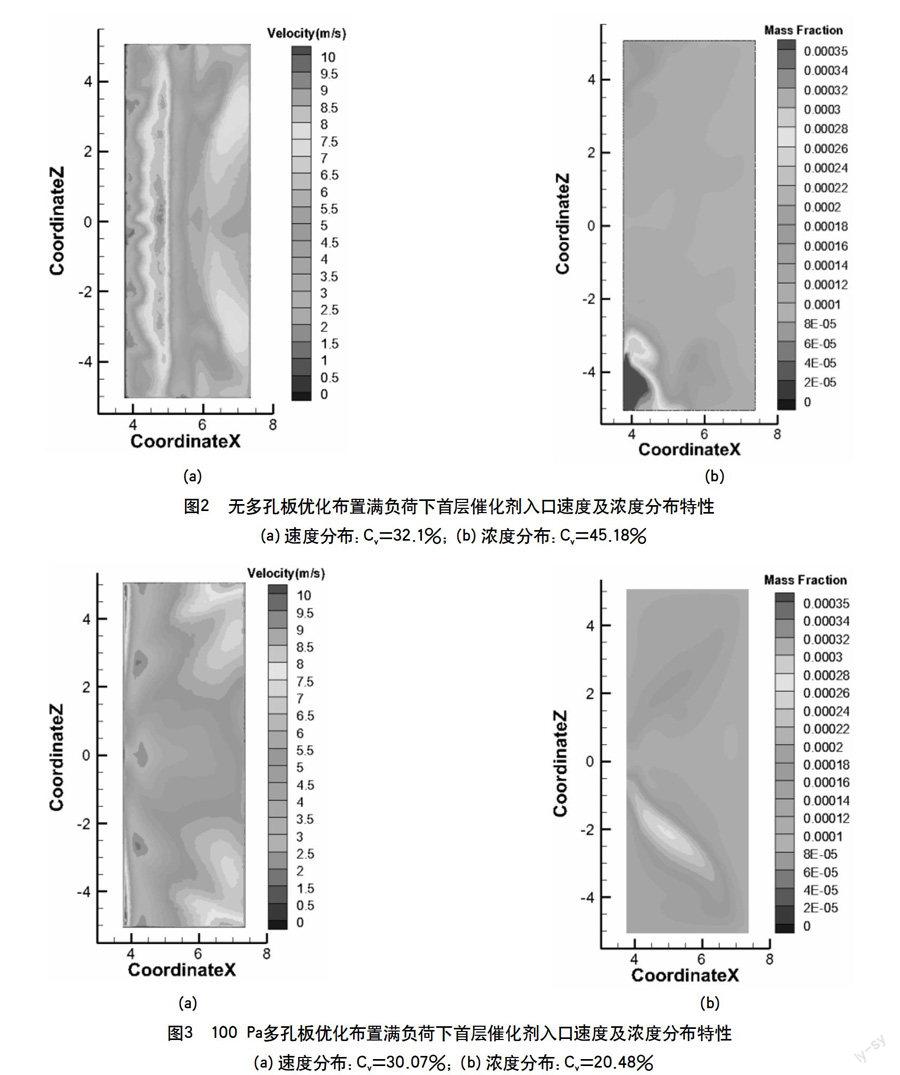

2.2 壓損100 Pa多孔板優化布置CFD數值模擬研究

圖3為100 Pa多孔板優化布置滿負荷條件下SCR系統首層催化劑入口截面的速度及濃度分布特性。

通過圖3可以看出,該設計工況下此截面內的速度偏差Cv約為30.07%,濃度偏差Cv約為20.48%。由此該文認為壓損100 Pa多孔板的優化布置可顯著改善系統內的濃度分布特性,優化前后濃度偏差Cv大幅降低約24.7%,這對于改善SCR系統的濃度場均勻性效果顯著。此外,壓損100 Pa多孔板的優化布置對于流場均勻性也有一定的改善作用。

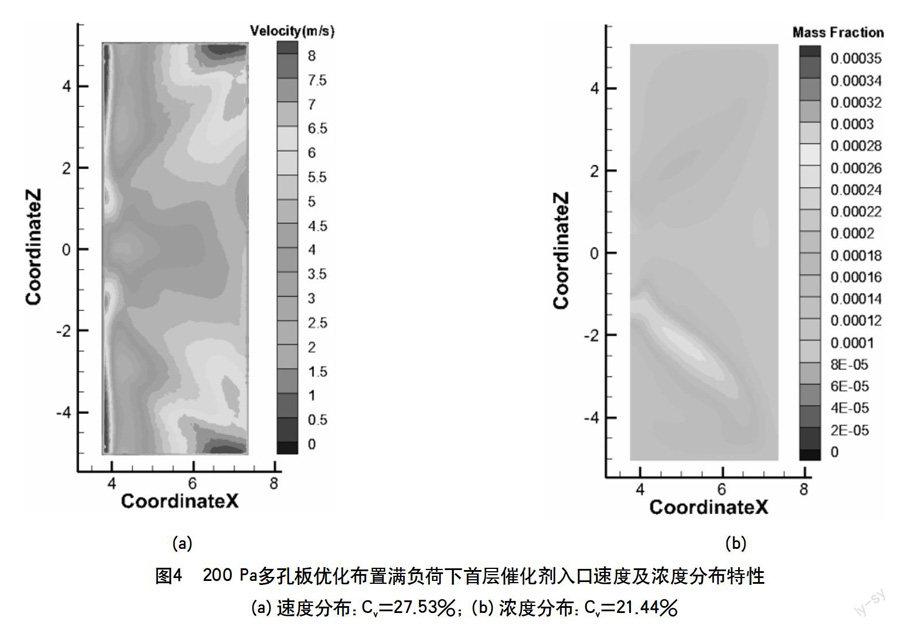

2.3 壓損200 Pa多孔板優化布置CFD數值模擬研究

為進一步研究不同壓損多孔板對改善SCR系統流場及濃度場分布特性能力的優劣,該文設計了壓損200 Pa多孔板優化布置工況。圖4為200 Pa多孔板優化布置滿負荷條件下SCR系統首層催化劑入口截面的速度及濃度分布特性。

由圖4可以看出,壓損200 Pa多孔板優化布置工況滿負荷工況下,首層催化劑入口截面內的速度偏差Cv約為27.53%,濃度偏差Cv約為21.44%。對比于100 Pa多孔板優化布置滿負荷工況,其速度偏差略有降低,濃度偏差略有升高,這說明增加多孔板壓降損失對于改善SCR系統流場分布均勻性有一定效果,但多孔板壓降的增加不利于濃度場的分布均勻性。

2.4 CFD數值模擬結果對比討論

綜合上述數值模擬結果,該文得到了多孔板優化布置對改善SCR系統流場及濃度場分布特性的作用規律,如圖5所示。

通過圖5可以看出,隨著多孔板壓降損失的增加,SCR系統首層催化劑入口截面的濃度偏差首先急劇下降,隨后略微上升,當多孔板壓損超過約100 Pa時,進一步增加多孔板壓降對改善濃度場均勻性的能力不佳,甚至不利于濃度場的均勻性分布;同時,隨著多孔板壓損的增加,該截面內的速度偏差呈現穩步下降的趨勢,但速度偏差下降的程度相對較小。值得注意的是,隨著多孔板壓損的增加,會造成SCR系統整體壓降的增加,這直接會導致增加風機能耗,不利于鍋爐的經濟運行。因此,綜合速度、濃度偏差及壓損增加等多方面考慮,該文認為當多孔板壓損約為100 Pa時,既可保證系統內速度及濃度偏差在合適的范圍之內,又可避免系統壓降增加過大,100 Pa是最佳的多孔板優化布置壓力損失。

3 結論

(1)SCR系統內多孔板的優化布置可以改善系統內流場及濃度場的均勻分布特性,隨著多孔板壓損的增加,首層催化劑入口截面的速度偏差呈現穩步下降的趨勢,濃度偏差呈現出首先急劇下降,隨后略微上升的變化趨勢。

(2)100 Pa為SCR系統內多孔板優化布置的最佳壓力損失,既可以保證SCR系統內速度及濃度偏差在合適的范圍之內,又可避免系統壓降增加過大,可保證SCR系統的高效、經濟運行。

參考文獻

[1] 毛劍宏.大型電站鍋爐SCR煙氣脫硝系統關鍵技術研究[D].杭州:浙江大學能源工程學系,2011.

[2] 中華人民共和國環境保護部.環境統計年報[M].北京:中國環境出版社,2013.

[3] 生明亮,原永濤,劉鳳,等.燃煤鍋爐污染物排放對霧霾產生的影響以及治理措施[J].山東化工,2015,44(1):145-147.

[4] 西安熱工研究院.火電廠SCR煙氣脫硝技術[M].北京: 中國電力出版社,2013:13-19.

[5] 雷達,金保升.氨氮比不均勻性對電站SCR系統脫硝效率的影響[J].鍋爐技術,2010,41(6):72-74.

[6] 王為術,上官閃閃,路統,等.600MW燃煤鍋爐SCR系統煙道導流板設計[J].鄭州大學學報:工學版,2015, 36(4):37-40.