關于海外出口車前大燈漆皮脫落問題淺析

黃薇 王鳴一

(上汽通用五菱汽車股份有限公司 青島分公司,山東 青島 266000)

【摘 要】汽車大燈燈玻起皮、漆皮脫落現象,是汽車售后反饋中最為常見的質量問題之一。出口至多雨高溫、高濕地區的海外出口車因受到長期的海上運輸過程及海外客戶當地氣候條件的影響,大燈燈玻起皮、漆皮脫落問題顯得更為常見。文章結合某出口車型出現的前大燈漆皮問題,從導致大燈漆皮脫落的因素入手并進行分析,為解決大燈燈玻漆皮類問題提供參考和借鑒。

【關鍵詞】海外出口車;前大燈;漆皮脫落;油漆耐候性

【中圖分類號】U463.65 【文獻標識碼】A 【文章編號】1674-0688(2016)07-0116-03

0 引言

近年來,我國汽車工業呈現突飛猛進的發展態勢,汽車產業也日漸成為國民經濟發展的重要組成部分,而汽車出口恰恰是汽車產業未來發展的重點,是汽車企業尋求利潤最大化的必然之路。經過近年來的快速發展,汽車產品出口已成為我國汽車產業的重要組成部分和轉變外貿增長方式的重要載體。但面對海外出口這種新的產業模式,隨之而來的是新模式下因長途運輸及海外客戶當地氣候條件而產生的質量問題。

某微型車企業海外出口的主要目的地為哥倫比亞、智利、厄瓜多爾和秘魯等中南美洲國家,大燈漆皮脫落問題在國內售后市場是比較普遍的問題,因受到長途的海運過程及海外客戶當地高溫、高紫外線等氣候條件的影響,其產生的問題在海外市場被急劇放大。本文通過對大燈漆皮故障模式進行分析,從過程控制、工藝參數優化及油漆材料耐候性等方面入手,尋找降低前大燈漆皮脫落發生頻次的方法,消除海外客戶抱怨。

1 海外出口車前大燈漆皮脫落問題定義

通過對海外客戶抱怨的前大燈漆皮脫落問題進行信息收集,結合故障件分析發現,大燈漆皮脫落主要分布在大燈表面,燈玻表面整體起皮且皮膜成片脫離。根據前大燈生產工藝,結合經驗分析,將主要原因定義為燈玻漆膜附著力不足;漆膜光固化工藝過程存在風險;燈玻性能退化(耐燃油和耐清洗液試驗及光源輻照試驗不滿足設計要求)。大燈燈玻漆皮脫落故障模式如圖1所示。

2 海外出口車前大燈漆皮脫落問題分析與解決

針對定義的海外出口車前大燈漆皮脫落問題影響因素的分析,通過收集海外故障件及車輛信息,在國內及供應商處開展故障件分析,并制定有效的解決措施。

2.1 燈玻漆膜附著力不足

目前的設計要求如下。

(1)燈玻外觀硬化要求:基體無裂紋,嚴重發黃和出現其他色斑,無雜質和明顯劃傷。

(2)燈玻漆膜性能要求執行GB/T 10485—2007:經過耐潤滑油、耐燃油和耐清洗液試驗及光源輻照試驗。

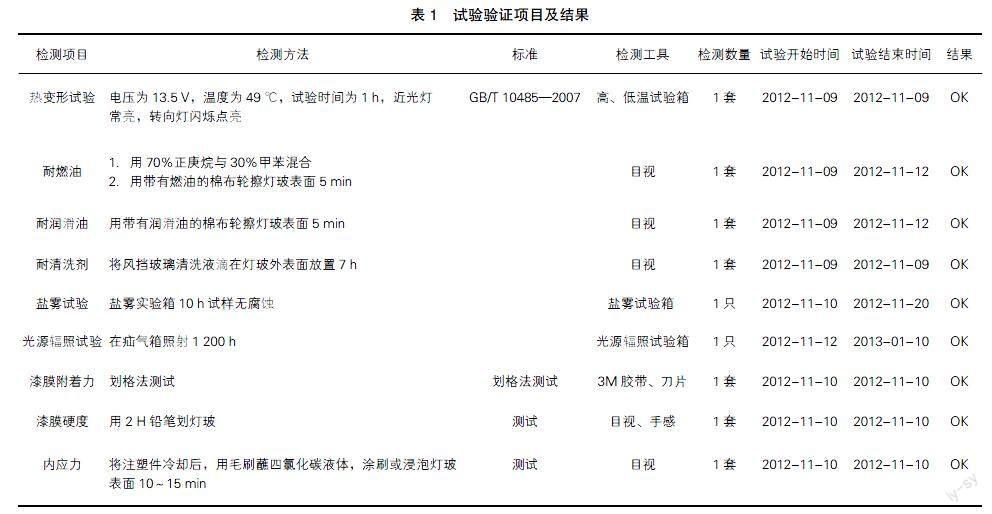

針對燈玻外觀硬化要求,組織進行多項試驗驗證,具體檢測項目見表1。

目前,供應商每班次都對前照燈燈玻進行硬度測試、漆膜附著力測試、內應力測試及高溫實驗,均未發現異常;針對燈玻漆膜性能要求,供應商在年度強檢項目中統一進行試驗,試驗結果均合格,基本可排除產品漆膜附著力不足的影響。

2.2 漆膜光固化工藝過程風險

大燈燈玻生產過程中主要有前處理、噴涂、固化及例行檢查等過程,研究小組共同對各工藝過程進行評估,就風險點進行識別并優化。

2.2.1 前處理工藝過程

工藝要求:無紡布折4折用一面干擦至燈玻表面無可視痕跡;布面顏色加深就換面使用;第二干擦人要保持使用清潔的布面。

此工藝要求按規定從燈玻上角開始擦拭,員工擦拭部位沒統一,在擦拭的過程中可能存在有漏擦的部位,可能影響漆膜附著力。對此,精處理在原要求的基礎上增加“擦拭起點為燈玻上角,一只燈玻擦4下”。

2.2.2 噴涂工藝過程

工藝要求:涂料牌號為“科翀UV#60000”,油壓為0.1~0.3 MPa,噴槍氣壓為0.4~0.6 MPa,噴槍扇面為10~15 cm,噴涂間距為15~20 cm,環境溫度為10~32 ℃,濕度為35%~80%。

此工藝要求中未定期評估涂料的性能符合性,有可能存在涂料性能不滿足要求的質量風險。對此,增加“涂料供應商每批次來料需附帶自檢報告、每年提供委外檢測報告及更新涂料進貨檢驗指導書”的規定。

2.2.3 固化工藝過程

工藝要求:流平溫度1段為40~45 ℃,2段為45~50 ℃;固化鏈速為20~23 Hz;UV燈源為左上/右上/左下/右下/頂橫1/頂橫2 /底1開啟全功率,光能量為800 mJ/cm2以上,UV燈管使用壽命≤800 h,UV燈距為25~30 cm。其中,燈光布置示意及現場如圖2所示。

此工藝作業指導書雖有UV燈管使用壽命≤800 h的要求,但燈管使用過程未精確檢測燈管使用壽命,通過現場模擬實驗,在光能量減半的情況下進行固化試驗,結果燈玻附著力雖然符合要求,但硬度下降為1 HB(要求不小于2 HB)。對此,增加檢測燈管使用時間檢測,超時更換新燈管。

2.2.4 例行檢查過程

目前,在供應商產品監測方面,主要從應力檢測、耐溫、耐變形、硬度及附著力方面進行檢查,主要檢查標準和方法如下。

(1)應力檢測:退火后用四氯化碳刷內表面5~10 min,燈玻無碎裂現象。

(2)耐溫、熱變形:130 ℃恒溫1 h后燈玻無變形,漆膜無七彩、發藍、裂紋、起皮、起泡現象。

(3)硬度:用鉛筆劃痕試驗儀檢測燈玻漆膜硬度,膜層經2 H鉛筆劃過后無明顯劃痕。

(4)附著力:用QFH漆膜劃格儀(2 m)劃格,用3M膠帶粘貼,與粘貼面垂直方向迅速地把膠帶撕下,95%漆膜無脫落。

通過對各項目檢查效果及工具評估發現,存在檢測工具不專業、首件檢測數量少的現象;對此,由“用手動鉛筆檢測法,首件檢驗1件,位置2處”優化為“現用QFH漆膜劃格儀(2 m)劃格檢測,首件檢驗2件,位置5處”。

2.2.5 工藝過程失效模擬實驗

通過對工藝過程中可能存在的風險進行模擬驗證,觀察產品是否會出現漆膜漆皮脫落現象,通過更改現有工藝的執行情況,結果故障未重現。燈玻生產工藝過程失效模擬驗證見表2。

2.3 燈玻性能退化

針對燈玻漆皮脫落問題,經過前期產品的符合性和工藝過程等方面的優化和改進,對問題表現有一定貢獻,但是問題仍然得不到徹底解決。對此,我們繼續進行某微車與其他車型的橫向對比,主要從影響燈玻性能的光固化漆型號、漆膜厚度及燈光能量分配等方面查找原因,評估燈玻性能退化的可能性。

通過某微車(車型1)與其他車型的對比,從售后信息反饋來看,車型2表現較好,無類似問題反饋,車型3與車型1一樣,也存在類似漆皮脫落問題反饋,通過對比光固化漆型號、漆膜厚度及燈光能量分配等可以看出(見表3),車型1與車型3均使用相同的油漆型號,但是車型1無法進行光能量監控;車型2沒有類似問題反饋,除油漆型號差異外,在漆膜厚度、能量分配等方面的差異不大。

由此我們可以得出,影響車型1/2/3不同售后表現的主要差異為光固化油漆型號差異。

針對車型1和車型3的光固化油漆性能,我們進行對比和分析。對比2種油漆參數可以看出,其差異主要表現在耐氣候性能測試方面,2種油漆雖然都能滿足試驗要求(GB/T 4599—2007,耐候時間1 160 h),但是國產漆耐候性能上要比進口漆弱,存在設計余量過小的風險,導致存在燈玻局部漆皮脫落風險。

對此,我們從以下2個方面進行了優化:燈玻噴涂、光固化借用車型3生產線,轉“桂格”總部生產;申請光固化漆材料變更,由原來的國產漆,“上海科翀UV#60000”改為進口漆“三菱麗陽 F-328”。

通過實施以上2條措施,極大地提高了油漆的耐氣候性能,繼續跟蹤斷點后車輛表現,大燈燈玻漆皮脫落問題得到了很好的解決,改進效果明顯。

3 總結

海外出口車因其運輸方式及海外氣候條件的特殊性對整車質量提出了新的要求,通過對大燈燈玻漆皮脫落問題案例的分析,為解決海外出口車質量問題提供了思路。此外,從該案列也可以看出,海外環境的影響主要是從時間上加速了問題表現,很多問題其實也同樣在國內車輛中存在,這說明對于整車質量,出口車企業還需要更加注重在設計上充分考慮,夯實基礎,不斷提升整車質量,爭取在國際市場上取得突破。

參 考 文 獻

[1]陳拯,宛萍芳,于金鑫.汽車塑料件油漆性能評價[J].涂料工業,2008(10).

[2]金養智.光固化材料性能應用手冊[M].第1版.北京:化學工業出版社,2010.

[3]GB/T 4599—2007,汽車用燈絲燈泡前照燈性能[S].

[4]GB/T 10485—2007,道路車輛外部照明和光信號裝置環境耐久性[S].

[責任編輯:陳澤琦]

【作者簡介】黃薇,女,山東青島人,本科,上汽通用五菱汽車股份有限公司青島分公司助理工程師,從事汽車空調電子質量改進提升工作;王鳴一,男,山東青島人,本科,上汽通用五菱汽車股份有限公司青島分公司工程師,從事汽車裝配質量及工藝改進提升工作。