橡膠顆粒水泥混凝土與基質混凝土路用性能對比分析

王 龍, 范璐璐

(1.哈爾濱工業大學 交通科學與工程學院,150090 哈爾濱; 2.深圳市市政工程總公司, 518034 廣東 深圳)

?

橡膠顆粒水泥混凝土與基質混凝土路用性能對比分析

王龍1, 范璐璐2

(1.哈爾濱工業大學 交通科學與工程學院,150090 哈爾濱; 2.深圳市市政工程總公司, 518034 廣東 深圳)

摘要:為改善路用水泥混凝土變形能力差、韌性小等傳統缺陷,在混凝土中加入橡膠顆粒形成橡膠顆粒混凝土;對橡膠顆粒混凝土與普通混凝土的彎拉模量進行對比分析,采用有限元的方法分析兩種混凝土的阻尼變化,采用三點彎曲小梁試驗對兩種混凝土的疲勞性能進行對比試驗,采用車轍試驗方法驗證橡膠顆粒混凝土的抗剝蝕性能;根據試驗取得的力學參數,應用AASHTO的MEPDG2002設計方法,預測兩種混凝土路面在設計年限末期的路面破損狀態. 結果表明:橡膠顆粒水泥混凝土抗折強度下降3%,彎拉模量比普通水泥混凝土降低了12%,阻尼比提高了30%,疲勞壽命有大幅度提高,而且并沒有發生表面剝蝕現象,橡膠水泥混凝土面板的斷板率與普通混凝土相比降低了30%,路面的平整度好. 橡膠顆粒混凝土路面能克服傳統水泥路面的缺陷,具有優良的路用性能.

關鍵詞:公路;橡膠水泥混凝土;彎拉模量; 減震性能;疲勞性能;表面性能;功能預測

目前,廢舊輪胎橡膠顆粒水泥混凝土在工業與民用建筑中的應用已取得初步成功,如利用其減震和隔音功能在抗震基礎、鐵路枕木和隔音墻上已廣泛應用,但在其在路面中的應用還處于研究階段,研究表明廢舊輪胎橡膠具有良好的變形性能,在水泥混凝土中摻入橡膠顆粒材料具有以下意義:從工程應用角度來講,橡膠顆粒的摻入有助于改善水泥混凝土路面板變形小的缺點,提升其吸能減震性能、吸聲隔熱性能、抗沖擊性能和抗裂性能[1];從經濟角度講,大力修建橡膠顆粒水泥混凝土路面,打破目前高成本瀝青路面壟斷局面,可以帶動地方經濟的發展[2];從環保角度講,橡膠顆粒水泥混凝土的推廣能夠處理大量的廢舊輪胎,促進廢舊輪胎資源的有效利用,遏制廢舊輪胎對土地的占用和對環境的污染,具有良好的環保前景[3]. 橡膠顆粒水泥混凝土的路用性能直接關系其在公路方面的推廣,因此本文針對橡膠顆粒混凝土的抗彎拉性能、行車減震性能、抗疲勞性能和表面功能進行了系統研究[4],可為橡膠顆粒混凝土在水泥混凝土路面中的應用提供科學指導.

1橡膠顆粒水泥混凝土配合比

根據文獻[5]的研究結果,以橡膠10%等體積代替砂進行水泥混凝土配合比設計,橡膠顆粒混凝土中,水泥、水、1~3 cm石料、1~2 cm石料、砂、橡膠和減水劑的配合比(質量比)為360∶120∶675∶675∶376∶15.5∶5.5. 由于橡膠不發生水化反應,橡膠顆粒的加入相當于混合料中細集料的減少,因此,橡膠顆粒水泥混凝土配合比設計時,需要相對普通水泥混凝土適當降低用水量,以滿足拌和物的和易性要求[6].

2膠顆粒與普通水泥混凝土路用性能對比2.1抗折強度

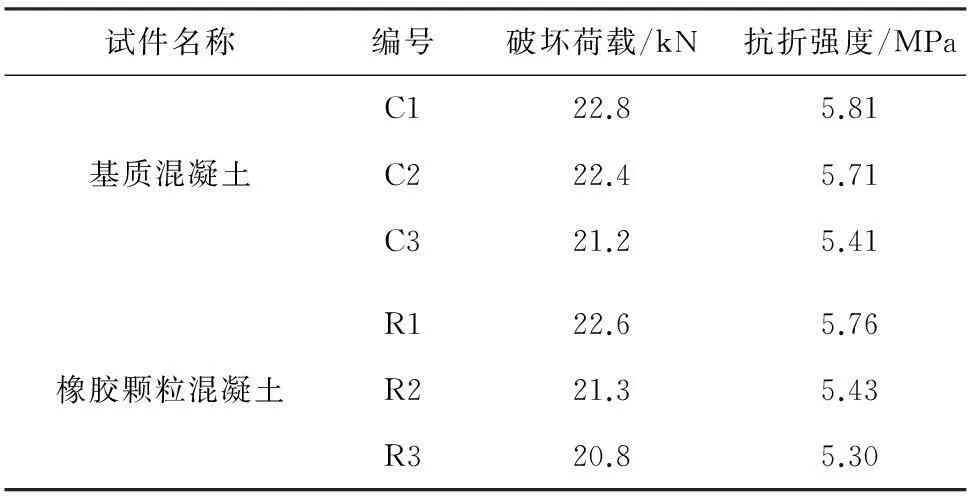

公路路面水泥混凝土材料要求在重交通條件下28 d抗折強度不小于5 MPa[7],兩種配合比的水泥混凝土養護至規定齡期的抗折強度如表1所示. 由于采用100 mm×100 mm×400 mm試件,抗折強度換算系數為0.85.

表1 橡膠顆粒混凝土與基質混凝土抗折強度對比

由抗折強度試驗結果可知,基質水泥混凝土的平均抗折強度為5.64 MPa,橡膠顆粒混凝土的平均抗折強度為5.49 MPa,兩種配合比的抗折強度均滿足規范要求(>5 MPa). 橡膠顆粒水泥混凝土的抗折強度略低于普通水泥混凝土,降低幅度為3%左右,總體看來,兩者強度差距不大,橡膠顆粒混凝土滿足重交通條件下的強度要求,可以應用于高等級公路路面建設.

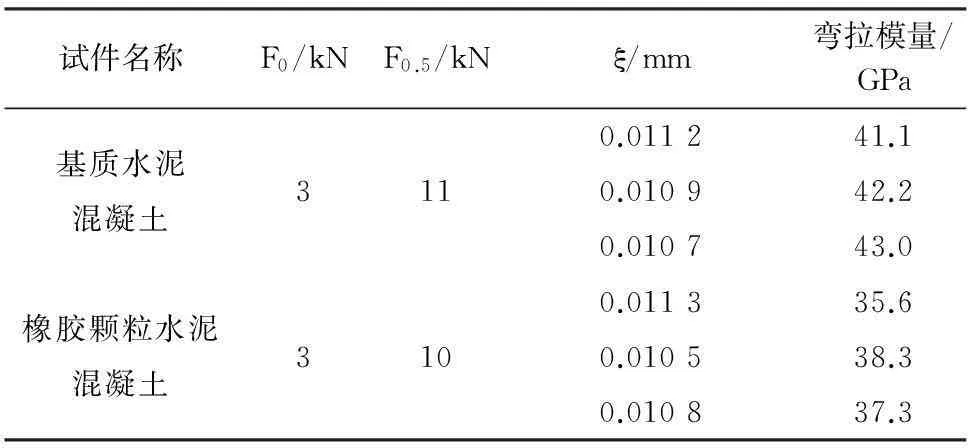

2.2彎拉模量

水泥混凝土的彎拉彈性模量試驗按照文獻[8]進行,試驗采用100 mm×100 mm×400 mm棱柱體試件. 進行5次循環荷載試驗,取第5次循環的撓度值為準. 混凝土的抗折彈性模量值的計算公式為

(1)

式中: Eb為混凝土抗折彈性模量值,MPa;P0.5、P0分別為終荷載及初荷載,N;Δ0.5、Δ0分別為對應P0.5及P0下的變形,mm;L為支座間距離,L取300 mm;J為試件斷面轉動慣量,mm4,J=bh3/12;b為試件寬度,mm;h為試件高度,mm.

普通水泥混凝土與橡膠顆粒水泥混凝土彎拉模量對比如表2所示.

表2 普通混凝土與橡膠顆粒水泥混凝土彎拉模量對比

從試驗結果可知,基質混凝土的平均彎拉模量為42.1 MPa,橡膠顆粒混凝土平均為37.1 MPa,橡膠顆粒水泥混凝土彎拉模量比基質水泥混凝土低5 GPa,降低的幅度為12%,說明其柔韌性在增加[9],通過對厚度為25 cm橡膠顆粒水泥混凝土路面板計算可知,模量降低5 GPa相當于單位變形下受到的總應力降低0.58 MPa,說明橡膠顆粒的加入,能降低水泥混凝土板底的拉應力,提高水泥混凝土的抗開裂性能.

2.3減震性能

衡量材料的減振性能的指標為阻尼比,材料阻尼產生的主要原因是滑動接觸面之間的摩擦、潤滑面的摩擦、空氣或流體摩擦、非完全彈性材料的內摩擦等[10];提高混凝土阻尼比的主要方法是增大混凝土內部各質點間的摩擦,改變混凝土的孔隙特征,提高混凝土中粘彈性材料組分的比例等;橡膠是一種粘彈性材料,將橡膠顆粒摻入混凝土中,其填充行為和本身的彈性行為,可改善混凝土內部孔隙結構,有效吸收振動能,因此,橡膠集料混凝土具有明顯的能量耗散的功能,因此阻尼比也會相應的提高.

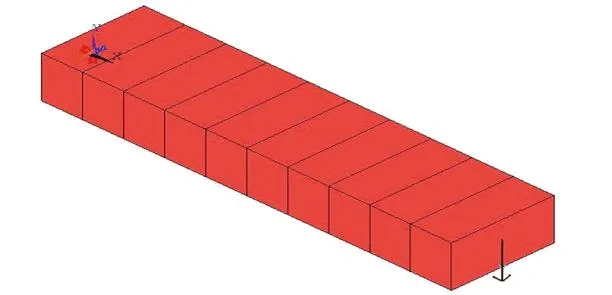

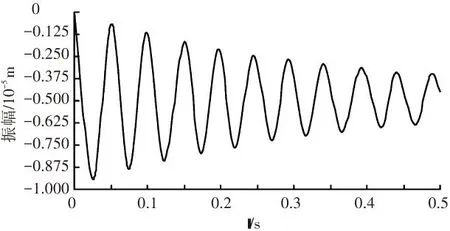

阻尼比的測試有自由衰減法、共振頻率法、半功率法和復剛度法等[11]. 目前常用自由衰減法測定混凝土的阻尼比,其原理為:當用力錘輕擊試件時,試件產生自由振動,由于有阻尼存在,振幅將隨時間衰減,最后趨于消失,利用傳感器、放大器、動態信號分析儀等設備,測量激勵和響應,通過分析,求出試件系統的固有頻率、阻尼比等特性[12]. 由于目前低頻拾振器對振動的信號采集并不理想,因此利用有限元分析軟件ANASYS已有的阻尼矩陣,模擬在該阻尼矩陣下不同模量的水泥混凝土材料的振動衰減情況. 所用模型如圖1所示,試件長、寬、高分別為400、100、50 mm,試件一端固定,在另一端的端點處施加100 N的瞬時荷載.

圖1 混凝土振動衰減曲線測試有限元模型

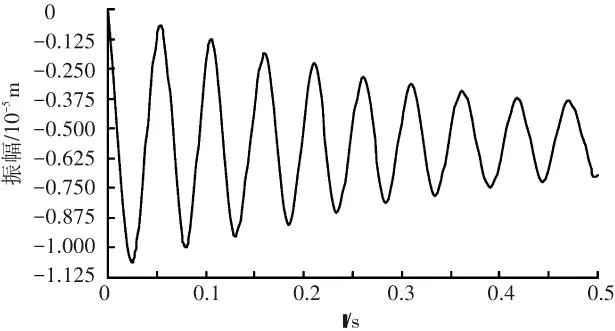

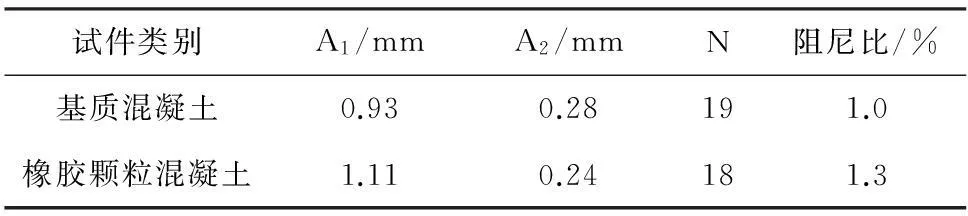

兩種混凝土的振動衰減曲線如圖2所示,自由衰減阻尼比計算公式為

(2)

式中:A1、A2分別為自由衰減曲線中的兩個幅值,mm;N為A1和A2之間的振動次數.

通過圖2可得出混凝土阻尼比的基礎數據,由式(2)計算所得阻尼比如表3所示.

(a)橡膠混凝土

(b) 基質混凝土

試件類別A1/mmA2/mmN阻尼比/%基質混凝土0.930.28191.0橡膠顆粒混凝土1.110.24181.3

橡膠作為一種彈性材料,在水泥混凝土中填充行為和本身的彈性行為,可有效增加混凝土的變形能力,并且提高了其吸收振動能的能力. 摻入10%橡膠的水泥混凝土,彎拉模量相對于普通水泥混凝土降低了12%,阻尼比提高了30%,因此,橡膠混凝土作為路面材料,可大大降低路面板的剛度,減少車輛的行駛噪音,提高車輛行駛的舒適性.

2.4疲勞性能

水泥混凝土面層作為路面結構的主要承重層,常年受到車輛荷載和溫度荷載的反復作用,因此需要考慮其疲勞性能. 疲勞試驗采用三點彎曲小梁形式,在MTS材料疲勞試驗機上進行,試驗荷載波形采用正弦波,加載頻率為10 Hz[13],相當于車輛的行駛速度為60 km/h. 為了加速疲勞試驗過程,相鄰波形間沒有插入間隙時間,疲勞試驗的低高應力比參考汽車最小和最大質量比例取值,本試驗采用0.8的最高應力比.

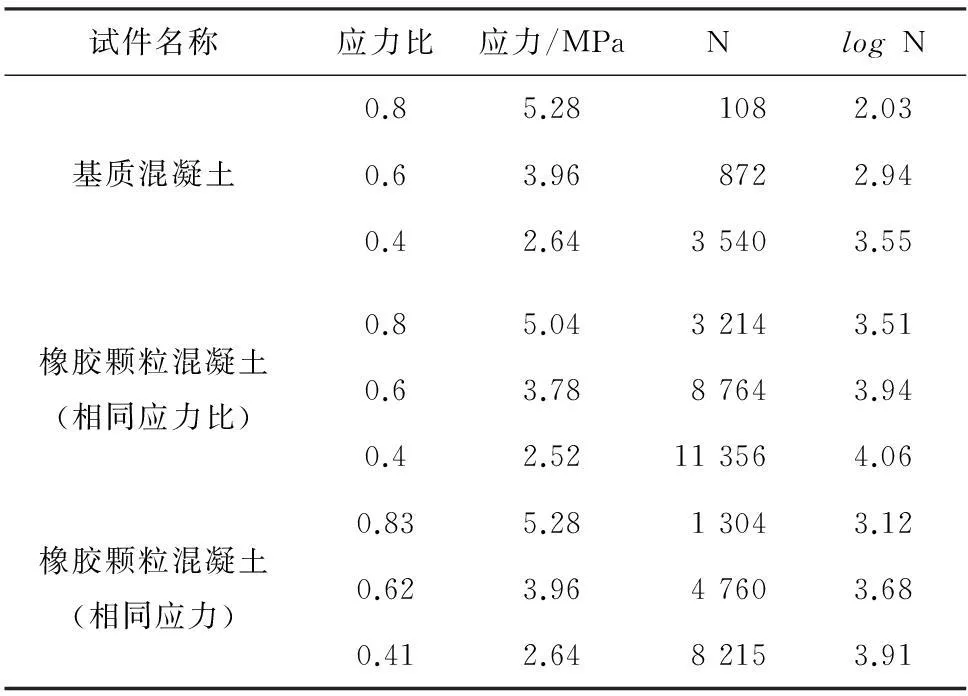

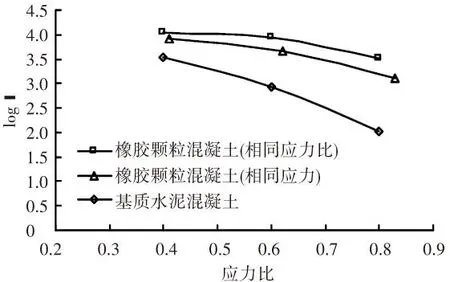

試驗開始時,首先對試件預加0.3 kN荷載,以消除因接觸不良造成的誤差;在保持應力比相同(0.4、0.6、0.8 3種應力比)和應力水平相同(5.28、3.96、2.64 MPa)的前提下,進行了普通混凝土與橡膠水泥混凝土的疲勞循環性能試驗,試驗數據如表4所示,疲勞壽命對比見圖3.

表4 基質與橡膠顆粒水泥混凝土疲勞性能對比

圖3 普通混凝土與橡膠顆粒水泥混凝土疲勞壽命對比

從圖3可以看出,在相同應力比條件下,橡膠顆粒水泥混凝土的疲勞循環次數遠遠大于普通水泥混凝土,隨著應力比的提高,橡膠混凝土疲勞壽命提高的幅度增大;在相同的應力水平下,兩種混凝土的疲勞曲線具有相似性,不同應力水平條件下橡膠混凝土疲勞壽命提高的幅度基本相同. 無論采用相同的應力比還是相同的應力水平來進行測試,橡膠顆粒水泥混凝土的疲勞性能均優于普通水泥混凝土.

2.5表面性能

作為水泥混凝土耐久性的路面表層的耐磨特性和抗剝落能力被日益得到重視,路面磨損過程可大致概括如下:磨損首先從混凝土表面的砂漿部分開始,隨著表面砂漿薄層逐漸被磨損掉,粗骨料露出表面,砂漿與粗骨料共同承擔沖、磨作用;由于粗骨料的耐磨性能比砂漿的好而逐漸突出,而水泥砂漿卻被磨成凹坑,凸出的粗骨料承擔的沖磨作用加強,而凹缺部分砂漿得以一定程度的緩解,兩者磨損速度趨于穩定. 隨著磨損的持續,混凝土表面凸凹不平使粗骨料難于與砂漿連成一體而很容易以磨粒磨損方式脫離基體而移走,水泥石承受的沖磨作用力增大,磨損加劇,直至下一層粗骨料露出表面,重新達到新的平衡. 如此反復進行,混凝土不斷被磨損[14].

由于橡膠混凝土路面在攤鋪過程中,部分橡膠會分布在水泥路面的上表面層,這可能加劇了混凝土的磨損. 為了驗證橡膠顆粒的加入對混凝土表面功能的影響,并模擬水泥路面受到車輪反復荷載的情況,試驗采用類似瀝青混合料車轍試驗的方法,將長、寬、高分別為300、300、50 mm的水泥混凝土方盤試件放到車轍試驗儀上,施加0.7 MPa的荷載,以42 次/min的速度輪碾24 h,試驗方法如圖4(a)所示,圖4(b)為輪碾后的狀況. 從整體上看,輪跡帶處的水泥板表面仍然保持良好的狀態. 試驗結束后將試件沿輪跡帶縱向切開,以觀測橡膠在混凝土板中的分布,切面情況如圖4(c)所示.

(a) 輪碾后混凝土試件表面 (b) 輪碾后橡膠混凝土表面

(c) 水泥板沿輪跡帶縱向切面

從圖4(c)看出,少量的橡膠顆粒分布在水泥混凝土的表面,該處由于橡膠與水泥膠體較弱的聯結和模量差別較大,在車輪荷載作用下易產生疲勞裂紋,因此認為該處是水泥混凝土面板的薄弱點. 為驗證表面的橡膠顆粒對水泥混凝土板耐磨性影響,觀測橡膠周圍水泥混凝土板表面的情況,從圖4(c)可看出,經過長時間輪碾,橡膠周圍的混凝土并沒有出現預想的以橡膠顆粒為中心,向四周發散的微裂縫,通過觀察發現,在混凝土板的表面,上浮的橡膠顆粒周圍不規則微裂紋略多于其他地方,但是對混凝土板表面整體影響不大. 因此,認為橡膠顆粒的上浮并不是影響水泥混凝土路面耐磨性的主要因素,為了提高橡膠混凝土路面耐磨性,需要嚴格控制水泥的質量和加強施工質量管理,同時為安全起見,橡膠顆粒水泥混凝土作為路面材料時,應當對橡膠顆粒的上浮現象加以控制.

3橡膠混凝土與普通混凝土路面性能預測對比

使用AASHTO的MEPDG2002道路設計指南,對比兩種水泥混凝土路面在設計年限內的的損壞情況和平整度變化進行對比分析.

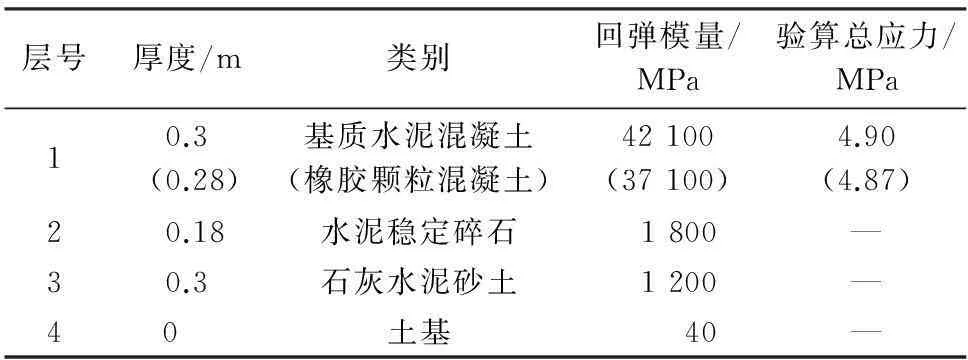

3.1路面結構與材料參數

試驗路最大溫度梯度88 ℃/m,累計標準軸載次數為5.0×106次,為重交通道路,水泥混凝土材料抗折強度要求大于5 MPa,路面結構計算如表5所示. 面層材料參數如表6所示. AASHTO的氣候模型是基于美國各地氣候數據庫設定的,由于吉林省氣候與美國明尼蘇達州相似,因此,氣候模型采用明尼蘇達州數據[15].

表5 試驗路路面結構表

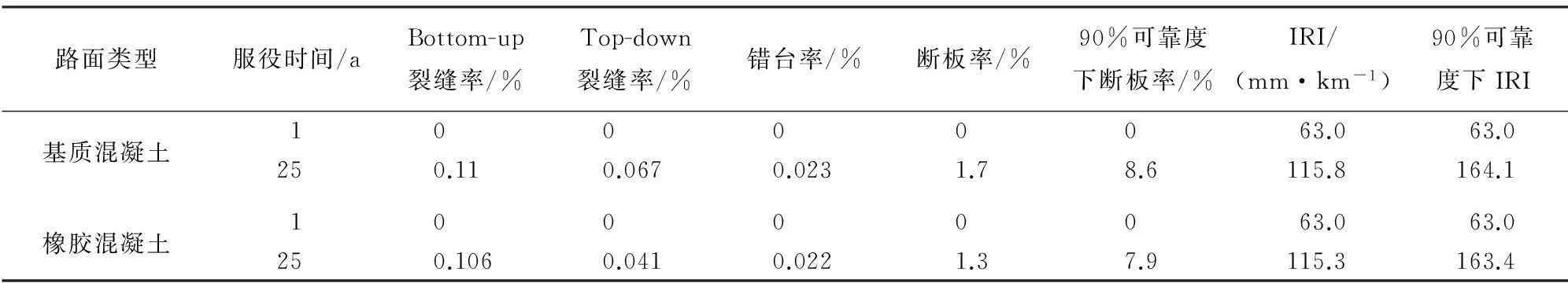

3.2預測結果分析

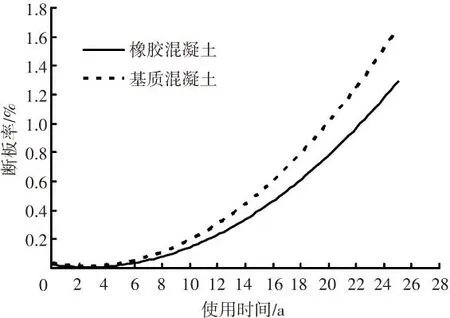

通過輸入基礎數據,MEPDG2002軟件計算出了兩種水泥混凝土路面在設計年限不同時期平整度、損壞的變化,表7列出了道路建設初期與達到設計年限時平整度與開裂損壞的數值. 繪出兩種混凝土路面在設計年限內斷板率的變化曲線,如圖5所示.

從分析結果可知,橡膠混凝土路面達到設計年限時,其IRI、斷板率、錯臺、累積損傷均小于普通混凝土路面. 但IRI與錯臺的變化不明顯. 通過圖5可以看出,橡膠混凝土路面在使用過程中的斷板率要遠小于普通混凝土路面,并且橡膠混凝土路面的Bottom-up與Top-down累計裂縫損傷也小于普通混凝土路面,橡膠水泥混凝土面板的斷板率與普通混凝土相比降低了30%. 因此,在使用的過程中,橡膠混凝土路面具有較好的平整度,并且在荷載與氣候的作用下,橡膠混凝土路面的裂縫、斷板等病害要遠低于普通混凝土路面.

表6 面層材料性質

表7 道路建設初期與達到設計年限時平整度與開裂損壞

圖5 兩種混凝土路面在不同使用年限下斷板率對比

4結論

1)橡膠顆粒水泥混凝土較基質混凝土相比,抗折強度下降3%,彎拉模量下降12%,但其抗折強度滿足設計規范重載交通的要求,其抗疲勞性能要優于基質水泥混凝,處于混凝土表面的橡膠顆粒沒有影響混凝土路面的表面功能.

2)通過有限元對兩種混凝土振動衰減曲線模擬可以看出,橡膠顆粒的阻尼比與基質混凝土相比提高了30%,說明橡膠混凝土路面相對普通混凝土路面具有一定的抗振、減噪功能,提高了行車的舒適性.

3)橡膠混凝土路面達到設計年限時,其斷板率、裂縫累積損傷均遠低于普通混凝土路面,橡膠混凝土路面具有較好的使用性能.

參考文獻

[1] GREGORY M G. Analysis and testing of waste tire fiber modified concrete[R].New Orleans:Louisiana State University, 2005:3-5.

[2] 韓存玉.高速公路水泥路面與瀝青路面經濟學比較[J].黑龍江交通科技,2007(7):125-126.

[3] 韓陽,白亞強,巴松濤,等. 橡膠集料改性混凝土研究進展與應用[J].混凝土,2013(10):87-90.

[4] 侯捷,高培偉. 水泥混凝土高速公路的發展前景[J].墻改與砼技術,2006(4):45-46.

[5] 劉東亮,王龍,范璐璐.廢舊橡膠顆粒界面處理及對水泥混凝土路用性能的影響[J].公路,2008(8):10-14.

[6] PITIL S, CHALERMPHOL C. Concrete pedestrian block containing crumb rubber from recycled tires[R]. Bangkok:Thammasat Int J Sc Tech,2005:1-8.

[7] 公路水泥混凝土路面設計規范:JTG D40—2011[S].北京:人民交通出版社,2011.

[8] 郭壯. 橡膠混凝土路面材料斷裂性能的試驗研究[D].廣州:廣東工業大學,2014.

[9] 公路工程水泥及水泥混凝土試驗規程:JTG T0559—2011[S].北京:人民交通出版社,2011.

[10]QRAK S. Investigation of vibration damping on polymer concrete with polyester resin[J].Cement and Concrete Research,2000,30:171-174.

[11]白文峰,張建華,汪心力,等. 玻璃纖維增強聚合物混凝土阻尼比的試驗研究[J].設計與研究, 2007(10):71-73.

[12]HERNANDEZ-OLIVARES F, BARLUENGA G,BOLLATI M. Static and dynamic behavior of recycled tyre rubber-filled concrete[J].Cement and Concrete Research,2002,32(10):1587-1596.

[13]馮文賢,劉鋒,鄭萬虎,等.橡膠混凝土疲勞性能的試驗研究[J].建筑材料學報,2012,15(8):469-473.

[14] 亢景付,范昆. 橡膠混凝土抗沖磨性能[J].天津工業大學學報,2011,44(8):727-731.

[15]AASHTO.Guide for design of new and rehabilitated pavement structures[R].Washington:American Association of State Highway and Transportation Officials,2002.

(編輯魏希柱)

Analysis of road performance between rub-concrete and general concrete materials

WANG Long1, FAN Lulu2

(1.School of Transportation Science and Engineering, Harbin Institute of Technology, 150090 Harbin, China;2.Shenzhen Municipal Engineering Corporation, 518034 Shenzhen, Guangdong, China)

Abstract:In order to improve road cement concrete deformation and small toughness traditional defects, rubber grain was mixed into concrete to form the rubber particles concrete; flexural modulus of rubber particles of concrete and ordinary concrete was comparative studied, two kinds of concrete damping change was analyzed by using the finite element, through three point concrete trabecular bending test, the fatigue properties were comparative researched , the rutting test methods were used in proving the rubber particles of concrete of erosion performance. According to the mechanical parameters of acquired in experiments, adopted the MEPDG 2002 design method, the road surface damage states were fore-casted of the two kinds of concrete pavement in the end period of design. Study results show that rubber particles cement concrete flexural modulus reduced by 12% than that of ordinary cement concrete, the damping ratio increased by 30%, the fatigue life have greatly improved, and surface erosion phenomenon did not happen, the rubber cement concrete slabs breakage was lower 30% than ordinary concrete. Therefore, the rubber particles concrete slabs can overcome the traditional defects of cement concrete pavement and with has excellent road performance.

Keywords:highway; rubber cement concrete; flexural modulus; damping performance; fatigue performance; surface properties; performance prediction

中圖分類號:U416

文獻標志碼:A

文章編號:0367-6234(2016)03-0077-05

通信作者:王龍, hitwwll@sina.com.

作者簡介:王龍(1968—),男,博士,副教授.

收稿日期:2014-08-23.

doi:10.11918/j.issn.0367-6234.2016.03.013