濕法后道清洗藥液及設備的研究

彭利

【摘要】 在半導體濕法工藝中,后道清洗因使用有機藥液而與前道有著明顯區別。本文主要將以濕法清洗后道工藝幾種常用藥液及設備進行對比研究,論述不同藥液與機臺的清洗原理,清洗特點與清洗局限性。

【關鍵詞】 濕法清洗 有機藥液 槽式 單片式 滾筒式

一、引言

在集成電路生產過程中,WET濕法工藝主要是指使用超純水及超純酸堿,有機等化學藥液, 完成對晶圓的清洗刻蝕及光刻膠剝離等工藝[1]。伴隨著集成電路設計線寬越來越窄,使得集成電路高度集成化, 這對傳統WET工藝帶來越來越大的挑戰。其中后道配線工藝使用有機化學品以實現光刻膠的剝離及干法刻蝕后生成聚合產物的去除[2],因為常用的無機酸會腐蝕金屬,所以在金屬配線(鋁、鎢,鈦)開始出現后的剝離就必須用對金屬沒有腐蝕性的有機剝離藥液來實現。按工藝主要分如下幾類:1.金屬配線及通孔工程光刻膠再工事時光刻膠剝離。2.VIA通孔刻蝕工程去膠后反應生成聚合物的去除。3.金屬配線工程金屬刻蝕及去膠后反應生成的聚合物的去除。

二、后道清洗有機藥液

在8寸生產線上,目前后道工藝中常用的有機剝離藥液主要有EKC,Air Product的ACT940 與N311,SST-A2以及國內安集的ideal clean960等,這里主要介紹N311 ,ACT940,SST-A2三種藥液。N311 藥液為赤褐色液體,藥液工作溫度一般為70度,主要含有羥胺,醇類,苯二酚,極性溶劑。ACT940版本較新于N311,ACT940 包含3種胺,在確保有機殘留物去除能力的同時提高了對顆粒的清洗效果。ACT940水含量的提高確保了更長的使用時間 。ACT940包含兩種鋁腐蝕抑制劑,相對N311的一種抑制劑,能更有效的防止鋁腐蝕,同時具有更低的金屬刻蝕速率。SST-A2 藥液為無色透明液體,主要含有極性溶劑,氟化氨,氫氟酸,水,工作溫度一般為28度。N311主要用于通孔刻蝕工程后的淀積物的去除以及光刻剝離再工事等工藝。SST-A2主要用于鋁配線刻蝕后的淀積物的去除。ACT960則集N311與SST-A2兩種功能,即可用于通孔與金屬有機剝離工程。

三、有機藥液聚合物去除機理

N311去除金屬刻蝕后產生聚合物的機理為羥胺與水結合產生堿性物質,然后與聚合物鰲合將其從金屬側壁上剝離(如圖1),因堿性物質會對金屬線側壁產生微刻蝕,所以對N311的含水量要嚴格控制。剝離下的polymer鰲合物將溶于N311里的極性溶劑里。苯二酚的作用是與金屬線結合,從而保護金屬表面不會被過多刻蝕。在使用N311剝離后,需要使用IPA(異丙醇)進行后續清洗,這里選擇IPA清洗而不直接用水是因為當N311藥液中水分過多時,會對metal產生較大腐蝕作用。其次IPA可以去除親水性物質,并在處理時加以CO2注入來調節PH值,從而抑制N311與水生成強堿以避免對金屬的刻蝕。

SST-A2去除聚合物的機理為氟化氨與聚合物反應將其從鋁線上剝離,然后溶于有極性溶劑中。為提高金屬配線中的電遷移能力,采用鋁銅或鋁硅銅合金來進行(銅含量約0.5%)金屬配線,所以SST-A2清洗金屬線時會發生鋁成為正極,銅為負極的局部原電池反應,從而在鋁線上形成空洞,所以對鋁線在藥液中的浸漬時間有著嚴格要求。

四、后段清洗機臺

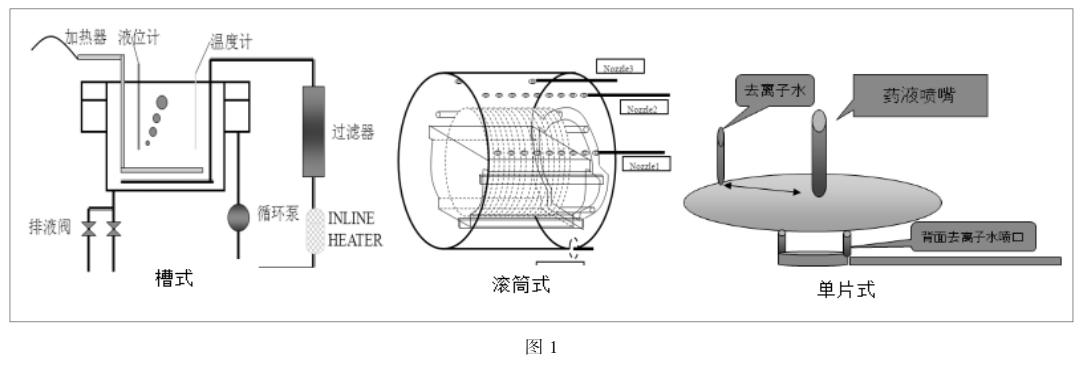

后段清洗機臺按作業方式主要分為槽式,滾筒旋轉式(semitool與PR200Z)與單片作業(SR2000)三種類型。(圖1)

槽式比較常見,藥液處理槽的常見結構包括內外槽,循環管路,過濾器,循環泵,液位與溫度傳感器等,所用藥液主要有EKC與ACT960,其優點是出貨量大,一次能夠作業50片硅片,這也導致如果機臺發生問題,受影響的硅片數量也多,還有因為藥液使用的時間比較長,隨著作業量與時間的增加,其含水量會慢慢下降導致聚合物去除能力下降,所以含水量的控制成為關鍵,一般通過部分換液補充新液來控制。

滾筒式現在主要有Semitool與PR200Z兩種機型,作業時將最多26片硅片放進滾筒里,通過內腔里的噴嘴將藥液,水,氮氣噴到硅片表面,并以不同的轉速切換來進行清洗與干燥。PR200Z是semitool的改進型,主要區別是PR200Z分內外兩個腔并能分離,即內腔處理藥液步,外腔進行水洗和干燥,以實現更好的顆粒去除能力,且PR200Z有著更快速的轉速切換能力與更多的藥液噴嘴,所以清洗能力比semitool強。滾筒式也因一次作業量小,逐漸被槽式所替代。

單片式機臺以SR2000為例,機臺為單枚式旋轉噴淋式。主要應用為金屬配線刻蝕后生成聚合物的去除。機臺結構為獨立作業的4個腔,每個腔有移動式噴嘴兩個,一個噴藥液,一個噴水與氮氣。作業時硅片背面中心靠真空吸附,轉速為0~5000rpm,在旋轉時硅片背面噴去離子水,以防止藥液回流到背面。單片式的主要優點是作業時間短,能有效的防止金屬過刻蝕或鋁腐蝕的發生,且因為單枚作業,藥液消耗少,機臺出異常時影響范圍小。隨著硅片尺寸的變大,比如12寸生產線,因槽式體積過于龐大,單片式已成為大尺寸硅片清洗的趨勢[3]。

總結 :隨著半導體制造工藝的發展,對濕法工藝提出了越來越高的要求,后道鋁制程清洗所用的藥液與機型也將越來越復雜,本文以幾種常用有機藥液與清洗機型為例進行對比論述,得出了其不同的清洗機理以及性能局限性。

參 考 文 獻

[1] 臺灣交通大學電子研究所,半導體發展史 1990.01

[2] 半導體工藝 中圖分類號:TN305.97 文獻標識碼:B 文章編號:1003-353X(2003)09-0044-04

[3] 劉紅艷,萬關良,同志瑞.硅片清洗及最新發展[J].中國稀土學報,2003,2l(z1):144-149.