銅基/環氧樹脂基/己內酰胺基自潤滑羅拉軸承性能分析

王顯方,郭新玲,潘紅瑋

(陜西工業職業技術學院,陜西 咸陽 712000)

銅基/環氧樹脂基/己內酰胺基自潤滑羅拉軸承性能分析

王顯方,郭新玲,潘紅瑋

(陜西工業職業技術學院,陜西 咸陽 712000)

為探討自潤滑羅拉軸承在細紗機上的應用,通過模壓工藝和螺桿壓縮工藝制備了環氧樹脂基和己內酰胺基自潤滑羅拉軸承套,并與FU型銅基自潤滑羅拉軸承在物理、機械和紡紗性能等方面進行了對比。結果表明: 環氧樹脂基和己內酰胺基自潤滑羅拉軸承較FU型銅基自潤滑軸承具有質地柔軟、強度高、彈性大、抗氧化性好、耐腐蝕性好、摩擦因數小、磨損率低、成紗條干CV值小、紗線斷裂強度大等優點,完全可以取代金屬銅基自潤滑軸承在細紗機上使用。

環氧樹脂;己內酰胺;碳纖維;摩擦;性能分析

自潤滑軸承是指添加少量潤滑劑或完全沒有潤滑劑的情況下,依靠自身的潤滑劑來滿足潤滑的滑動軸承。在技術上完全突破了需要油脂潤滑的局限性而實現了無油潤滑,具有免加油、成本低、運行平穩、噪音小、勞動強度低、生產環境美觀等特點。自潤滑軸承按其材料分為金屬銅基和聚合物基兩種[1]。

金屬銅基自潤滑軸承多以663青銅粉或CuSn10黃銅粉等為基體,以二硫化鉬、石墨、碳纖維為固體潤滑劑,以高硬度鉛、陶瓷為耐磨相,采用粉末冶金工藝制成,但具有成本高、耐磨性差、抗沖擊性差等缺點[2]。

聚合物基自潤滑軸承大多以聚己內酰胺和環氧樹脂基等復合材料為基體,通過添加碳纖維、石墨、二硫化鉬等固體潤滑劑制造而成,具有質量輕、成型好、成本低、耐磨性好、柔韌性好、摩擦系數小等優點,代表未來的發展方向。雙酚A型環氧樹脂(EP)屬高強度的熱固性高分子合成材料,具有優良的機械和摩擦學性能, 對纖維材料具有良好的浸潤性,和多種金屬、非金屬有優良的粘接力[3]。己內酰胺是一種重要的有機化工原料,具有熔點低、密度低、流動性好等特性,在常壓下通過聚合反應來生產尼龍,成品制作工藝流程簡單,該尼龍具有重量輕、強度高、耐磨、防腐、抗蠕變、耐沖擊等特點,可代替銅、鐵在工業生產中應用。現以環氧樹脂和己內酰胺為基體,通過填加碳纖維、石墨等材料,采用模具成型和機械共混、塑料擠壓成型等技術制得軸承半成品,再經過切削、磨礪、開槽等工藝,制備出符合紡紗機羅拉用的自潤滑滑動軸承套,并與FU型銅基自潤滑羅拉軸承在機械、摩擦和紡紗性能等方面進行了對比試驗[4]。

1 自潤滑羅拉結構

圖1是傳統油潤滑細紗機羅拉軸承,其特點為:加油周期短,油脂容易外溢而造成油污紗,用工多,油料消耗大,是制約紡織企業提高質量、降低成本的關鍵因素。圖2是青銅基自潤滑軸承套,其優點為:免加油,運行平穩,強度高,壽面長,噪音小。缺點為:在細紗機上使用時,由于羅拉軸承內圈一面缺少擋圈,故在運轉過程中,軸承套易發生竄動,羅拉轉速越高,竄動的越嚴重;另外,如果有一個軸套損壞,則要將整根羅拉的軸套取下更換,安裝維修麻煩,故金屬基自潤滑羅拉軸承在細紗機上使用受到一定的限制。圖3是聚合物基自潤滑軸承套,其特點為:免加油,柔韌性好,開槽容易,強度較好,安裝維修和更換方便。

2 試樣制備

2.1 環氧樹脂基自潤滑軸承的制備

2.1.1 軸承套成型工藝的確定

(1)預壓 將一定比例的雙酚A型環氧樹脂與固化劑、碳纖維、石墨以及導熱材料按比例混合后,在壓機上壓成一定形狀和質量的錠料。

(2)加料 將一定質量的環氧樹脂膠粘劑倒入玻璃燒杯中,然后均勻地加入10%~20%左右的碳纖維,同時緩慢地加入20%~30%左右的石墨粉和10 %青銅粉,攪拌均勻,待混合物完全均勻混合,倒入模具前按照其質量分數為1∶1的比例加入聚酰胺(PA66)固化劑。

(3)合模 當凸模未接觸環氧樹脂混合物前應快速合模,而凸模接觸混合物之后應慢速合模,以使模具型腔中的空氣充分排除。

(4)排氣 熱固性塑料在成型時,必須排除水分和揮發物變成的氣體及化學反應產生的副產物,以避免產生成型缺陷而影響制品的性能和表面質量。為此,在合模之后要卸壓排氣。

(5)固化 熱固性塑料在一定溫度和壓力下要保持一定的時間,使高分子交聯反應充分,才能達到制品性能好、生產效率高的目的。

(6)脫模 若冷卻不均勻會導致制品內部產生較大的內應力,因此,脫模后的軸承需放入80℃的恒溫烘箱中進行緩慢冷卻。

(7)清模 脫模后需用銅刀或銅刷去除殘留在模具型腔內的塑料廢料,然后用壓縮空氣吹凈。軸承套壓縮成型工藝過程如圖4所示。

(8)機械加工 經過壓縮成型的軸承套利用數控機床在其壁部切割一直線通槽,以便把軸承套安裝在內圈上。槽的寬度尺寸以不影響軸承的基體強度為準,一般取2 mm。

(9)浸泡 將軸承套在SAE40潤滑油中浸泡24~48 h,保證在使用前充分浸油。軸承在工作狀態由于受熱而使油漬滲出,起潤滑作用[5]。

2.1.2 軸承套壓縮成型模具的設計

由于熱固性環氧樹脂的粘度較高,模具一般為不溢式,軸承套壓縮成型模具結構如圖5所示。

2.2 己內酰胺基自潤滑軸承的制備

2.2.1 原料選取

南京和聚公司己內酰胺50%~70%(質量分數,以下同), 日本東麗公司纖維短絨10%~25%,青島天和公司800目石墨10%~25%,蘭州化工公司NaOH分析純0.1%~0.5%, 西安化工公司甲苯二異氰酸酯(TDI)分析純0.1%~0.5%[6]。

2.2.2 制作過程

分別將試樣粉末按試樣編號充分混合后加入到單螺桿塑料擠出機中,經 100~120℃加熱至熔融狀態,經擠出機的口模和芯模環狀間隙擠壓成同一羅拉軸承規格管材,然后經定徑和冷卻,使管材的形狀和尺寸精度得以定型。將管材最后經過車削、開槽等工序,制成規格為內徑20 mm,外徑23 mm,寬14 mm的細紗機用羅拉軸承套。

3 3種軸承套性能比較

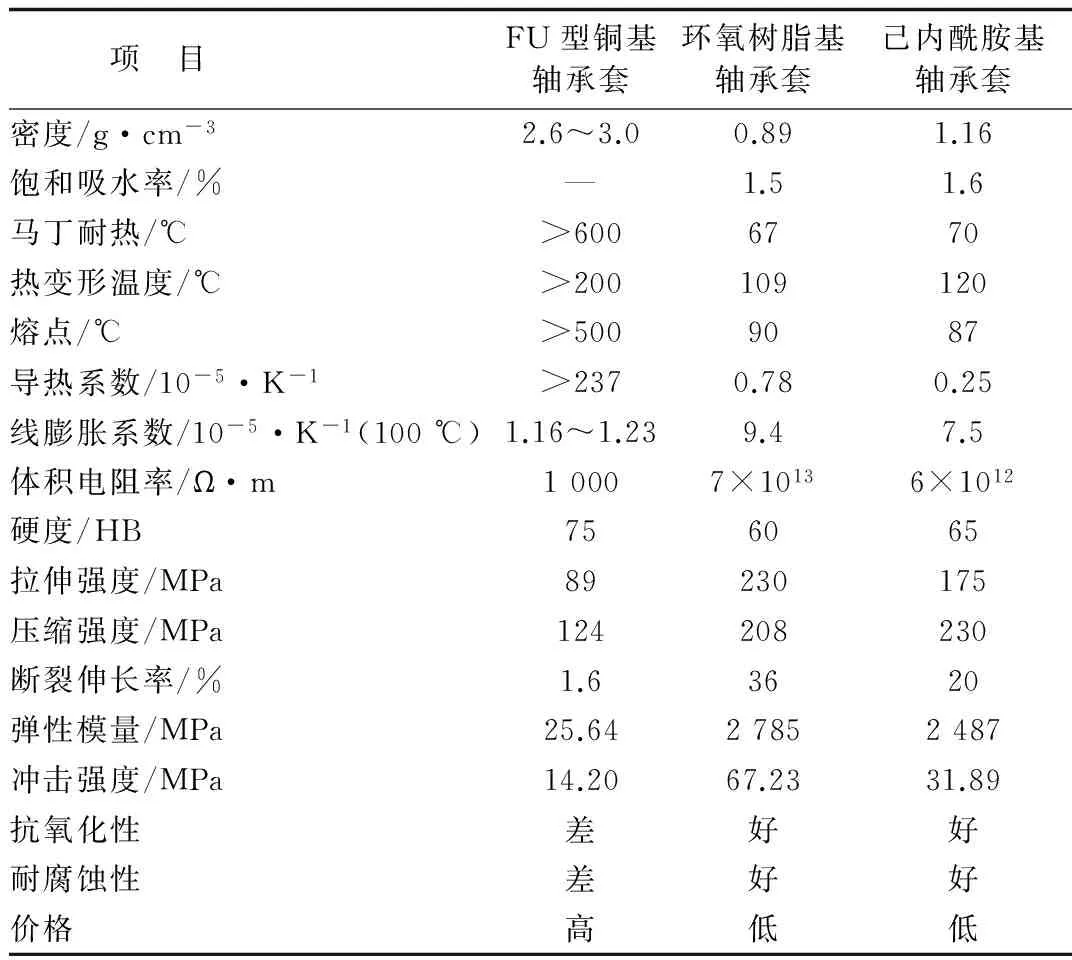

在實驗室通過一系列試驗手段,依據相關標準,對FU系列金屬銅基和利用上述方法制得的環氧樹脂基、己內酰胺基自潤滑軸承套的基本物理性能和機械性能進行檢驗,試驗結果見表1。

表1 3種復合材料自潤滑軸承套的物理和機械性能對比

由表1可知,環氧樹脂基軸承套和己內酰胺基自潤滑軸承套較金屬銅基的密度小,熔點低,吸濕性好,強度高,硬度小,彈性模量比金屬基高100倍,抗蠕變性好,耐沖擊好,彈性好,耐疲勞性好,價格低。但導熱性、導電性較金屬銅基的差。

4 3種軸承套摩擦性能試驗

4.1 試驗方案

在MPX-2000型摩擦磨損試驗機上進行試驗,模擬細紗機羅拉軸承運行的實際工況,采用棒環端面立式干摩擦磨損方式,在室溫下進行,回轉的摩擦上環為45#低碳鋼,硬度為HRC50,外徑為19 mm,表面粗糙度Ra為0.6 μm的圓棒;固定的下環為上述方法制得的環氧樹脂基軸承套、己內酰胺軸承套試樣(未開槽)和FU系列金屬銅基軸承套,試樣尺寸均為Φ23 mm×Φ20 mm×14 mm。室溫干摩擦,試驗速度為2.5 m/s,試驗載荷從1 kN開始先跑10 min,然后每隔5 min加載1 kN,直到出現摩擦系數突然上升、溫度急劇升高的情況,則視為固體潤滑涂層破壞,潤滑失效,停止試驗,由試驗機在線記錄實驗過程中3種軸承套的摩擦系數試驗數據的實時變化,用讀數顯微鏡測量試樣磨痕寬度,并換算成磨損率。利用掃描電子顯微鏡(SEM)進行材料的磨損表面形貌分析,研究自潤滑復合材料表面潤滑膜的形成機制和作用,探討復合材料的減摩自潤滑特性及機理[7]。

4.2 結果與分析

4.2.1 摩擦因數分析

圖6為3種軸承套在干摩擦下的摩擦因數隨時間動態變化曲線。可以看出,3種軸承具有大體相同的變化規律。在載荷較低的試驗初始階段, 摩擦副運行不平穩,摩擦系數較高且不穩定,環氧樹脂基軸承套和己內酰胺軸承套的摩擦因數率先達到峰值,銅基的摩擦因數較穩定;當載荷增加到2 kN時,銅基軸承套的摩擦因數也出現了峰值,隨后3種軸承套的摩擦因數又持續下降,當載荷達到2.5 kN時,摩擦副運行逐漸變得平穩,摩擦因數明顯降低,并維持較低的范圍內長時間運行;當載荷達到5 kN左右時, 銅基軸承套摩擦系數突然上升, 然后環氧樹脂基軸承套和己內酰胺軸承套的摩擦因數也快速升高,表明樣品表面的固體潤滑涂層已破壞, 固體潤滑失效[8]。

滑動軸承的摩擦副有磨粒磨損和粘著磨損2種形式,在試驗初期,軸承套與金屬軸之間處于膠合狀態,以粘著磨損為主,開始時由于環氧樹脂基軸承套和己內酰胺軸承套表面比銅基表面粗糙, 膠合狀態更嚴重,因此開始階段環氧樹脂基軸承套和己內酰胺軸承套的摩擦因數較大,且出現了峰值[9]。隨著試驗時間的繼續,環氧樹脂基軸承套和己內酰胺軸承套的表面逐漸被磨平,材料被剝落,產生了大量的磨粒,此時摩擦副主要表現為磨粒磨損,在摩擦副中形成一層均勻致密的轉移膜,使摩擦因數迅速減小并穩定在一定數值左右,但由于銅基的硬度較大,產生的磨粒較少,在運行中主要表現為粘著磨損為主,故環氧樹脂基軸承套和己內酰胺軸承套摩擦因數較金屬基小。在試驗后期,隨著載荷的增加,二者的摩擦因數急劇增加,是由于載荷的增加會產生較大的剪切應力, 較大的剪切應力更易產生粘著磨損, 加速了材料的轉移和剝落。同時載荷的增加, 會使摩擦的實際接觸面積增大, 摩擦加劇, 產生大量的摩擦熱, 表面溫度升高, 使基體軟化, 工作層損壞嚴重, 磨損量急劇增加,摩擦系數持續增大,導致材料自潤滑失效,材料被破壞。由于金屬銅基的強度小于復合材料的強度,所以金屬基材料的失效較復合材料早大約30 min。

4.2.2 磨損率分析

在相同試樣及設備條件下,室溫干摩擦,設置試驗轉速為2.5 m/s,試驗載荷3 kN, 連續運轉120 min, 測得3種試樣的磨損率, 如圖7所示。

由圖7可知,在試驗條件相同的情況下,3種羅拉軸承套的磨損率均隨運行時間有著明顯的變化,在摩擦初期,由于膠合作用,環氧樹脂基軸承套和己內酰胺軸承套的磨損率較銅基急劇增加,然后達到一個穩定值;FU型銅基軸承套的磨損率隨時間的延續不斷增大,然后達到一個穩定值,但其磨損率大于環氧樹脂基軸承套和己內酰胺軸承套。產生這種變化的主要原因是二者材質和環境條件不同所引起的磨損機理差異,在試驗初期,環氧樹脂基軸承套和己內酰胺軸承套的磨損主要是粘著磨損,而后表現為磨粒磨損,磨屑主要為石墨粉末填料、碳纖維碎屑、環氧樹脂粉末和己內酰胺粉末等,FU型銅基軸承套在整個試驗過程以粘著磨損為主,是由于銅基軸承套的硬度較大,磨粒磨損的作用相對較弱,且磨屑中除了少量的石墨粉末外,絕大多數為銅和鋅粉末,當與金屬軸件接觸時一方面加劇了軸承套的磨損,另一方面潤滑作用減弱,所以銅基軸承套的磨損較環氧樹脂基軸承套和己內酰胺軸承套相對要大一些。

4.2.3 磨損表面相貌分析

圖8所示為3種羅拉軸承套在試驗轉速為2.5 m/s,試驗載荷3 kN條件下, 連續運轉120 min時的磨損表面相貌,可以進一步分析潤滑層的形成過程。

從圖8可知, 環氧樹脂基軸承套和己內酰胺軸承套表面的晶粒細致均勻,說明石墨、碳纖維與環氧樹脂、己內酰胺混融性好。表面磨屑量較多,多由石墨和斷裂的碳纖維組成,在對偶面上形成一層連續的轉移膜,此轉移膜有利于減低摩擦阻力減小磨損率,此時的磨損為磨粒磨損。而銅基軸承套表面的粗糙、材料間融和性較差,磨屑中含有較大的顆粒,除了一定量的石墨、碳纖維以外,含有大量的銅屑,該銅屑增加了對偶面間摩擦阻力使磨損率增大,儲油減磨效果較差[10]。

5 紡紗性能試驗

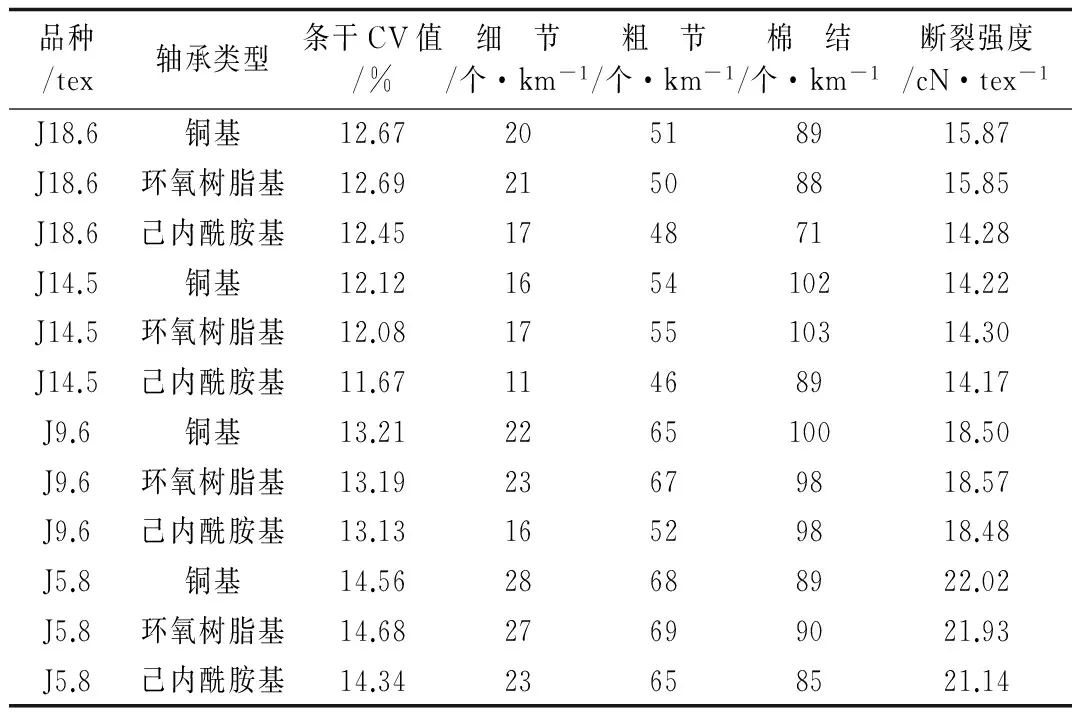

選取自制的環氧樹脂基軸承套和己內酰胺軸承套和FU系列青銅基自潤滑羅拉軸承套各10個,在FA506型細紗機上采用相同粗紗定量、相同的工藝參數,分別生產J18.6tex、J14.5tex、J9.6tex、J5.8tex品種,用YG136型條干均勻度儀和XT128型單紗強力儀進行條干、細節、粗節、棉結及強力測試,結果見表2。

表2 3種細紗機羅拉軸承紡紗質量對比

對比試驗數據表明,在生產同特數細紗時,環氧樹脂基軸承套和己內酰胺軸承套成紗質量相當,各項指標優于銅基軸承套。使用環氧樹脂基軸承套和己內酰胺軸承套的成紗條干CV值,比銅基軸承套降低0.5個百分點以上,成紗千米細節、粗節、棉結以及斷裂強度等指標比銅基軸承套均有不同程度的改善。長時間試驗運轉中,3種自潤滑軸承均無一例油污紗產生。使用銅基軸承成紗質量較差原因為:一是銅材料吸濕性大,在細紗車間高濕度的環境中使用時,摩擦副吸收中水分增多,摩擦系數增大,易產生爬行,使羅拉不能靈活轉動;二是銅基軸承易氧化,導致了磨損量增加,使得軸與軸承間配合誤差增大,羅拉不能平穩運行,從而影響成紗質量[11]。

6 結論

(1)環氧樹脂基軸承套和己內酰胺軸承套制作工藝簡單,成本較低。其物理和力學性能指標較銅基軸承套優,且安裝維護方便。通過摩擦性能對比試驗可知,在試驗速度為2.5 m/s時,當運行15 min,載荷為2 kN時,3種自潤滑軸承的摩擦因數均達到最大值0.55左右,磨損率也急劇增加;當運行到30 min,載荷為5 kN時,環氧樹脂基軸承套和己內酰胺軸承套的摩擦因數最小約為0.08,磨損率也趨于不變;然后平穩運行到55 min,載荷為10 kN時,3種羅拉軸承的摩擦因數急劇上升,磨損率也加速增大,此時軸承可視為失效。

(2)目前,在細紗機工藝設計時,羅拉最大加壓量為0.2 kN,前羅拉最大運轉速度為0.25 m/s。通過紡紗性能對比試驗可知,在該工藝范圍內環氧樹脂基軸承套和己內酰胺軸承套摩擦系數最小,磨損量也最小,成紗質量好,其性能高于金屬銅基自潤滑羅拉軸承,完全可以取代使用。

[1] 王顯方,宋永生. 復合材料自潤滑軸承性能及在紡織上的應用[J].上海紡織科技,2013,41(6):22-25.

[2] 蔣婭琳,朱和國.銅基復合材料的摩擦磨損性能研究現狀[J].材料導報,2014,28(2):33-35.

[3] 劉 勇,蔣 斌,郝明鳳,等. 滑動軸承聚合物基自潤滑材料的開發與應用進展[J].工程塑料應用,2010,38(1):81-83.

[4] 劉詩樂,李陳郭,趙京波,等.基于己內酰胺和乙醇胺的聚酯酰胺合成及表征[J].高分子學報,2012,(1): 33-35.

[5] 郭新玲,王顯方. 環氧塑料羅拉軸承的研制[J].模具工業,2015,(1): 47-50.

[6] 王顯方,郭新玲.一種紡紗機用自潤滑羅拉軸承材料及其制備方法:中國,201310034169.4[P]. 2013-05-01.

[7] 李春梅,孫友松,王萬順,等.碳纖維/聚合物自潤滑復合材料的機械及摩擦性能[J].現代塑料加工應用,2011,23(4):5-9.

[8] 趙小根,何國球,付 沛.銅基石墨合金材料摩擦磨損行為的研究[J].金屬功能材料,2011,18(2):42-45.

[9] 焦明華,張武軍,田 明,等.聚酰亞胺填充三層復合材料摩擦磨損影響因素分析[J].軸承,2013,(6):29-31.

[10]尹延國, 姚 巍, 俞建衛,等. 環氧樹脂粘接潤滑涂層摩擦學特性[J].高分子材料科學與工程,2011,27(9):80-84.

[11]王顯方,宋永生. 復合材料自潤滑軸承性能及在紡織上的應用[J].上海紡織科技,2013,41(6):22-25.

Performance Analysis of Copper Base/Epoxy Resin/Caprolactam Based on Self Lubricating Roller Bearing

WANG Xian-fang, GUO Xin-ling, PAN Hong-wei

(Shaanxi Institute of Industry Technology, Xianyang 712000, China)

In order to explore the self lubricating bearing used in spinning machine, the molding process and screw compression process were used to prepare epoxy resin and caprolactam based on self lubricating bearing sleeve. The performances in physical, mechanical and spinning of FU type copper based on self lubricated roller bearings were comparative analyzed. The results showed that the epoxy resin matrix and caprolactam based on self lubrication roller bearings with soft texture, high strength, flexibility, good oxidation resistance, good corrosion resistance, small friction coefficient, low wear rate, small yarn CV value and good breaking strength could completely replace the copper based on self lubricating bearings used in spinning machine.

epoxy resin; caprolactam; carbon fiber; friction; property analysis

2016-01-11;

2016-01-18

陜西省教育廳專項科研基金項目(14JK1056)

王顯方(1966-),男,副教授,學士,研究方向為新型紡紗技術及紡織器材,E-mail:114854056@qq.com。

TS103.2

A

1673-0356(2016)02-0005-05