磨削熱對內圈內圓磨削尺寸的影響與控制

莊鴻鳴

(福建龍溪軸承(集團)股份有限公司,福建漳州,363000)

?

磨削熱對內圈內圓磨削尺寸的影響與控制

莊鴻鳴

(福建龍溪軸承(集團)股份有限公司,福建漳州,363000)

摘要:在大型號關節軸承內圈的精磨內圓時,由于磨削熱的影響,內徑尺寸在磨加工后無法即時進行準確測量,嚴重影響了質量和生產效率。本論文通過分析、研究磨削熱對軸承內圈內圓磨削尺寸的影響,提出在中大型號關節軸承內圈在精磨內圓時,減少磨削熱的幾種方法。這對實際工作是有指導意義的。

關鍵詞:磨削熱;軸承內圈;內圓磨削尺寸;控制

引言

在實踐工作,對中大型號關節軸承內圈進行精磨內圓時,由于磨削熱的影響,內徑尺寸在磨加工后無法即時進行準確測量,這就意味著質量精度無法保證,嚴重影響了生產效率[1]。對此,筆者對這一問題進行分析研究,從中找出與磨削熱的大小有關的要素,以便得到較好的解決辦法。

1 磨削熱分析

磨削的過程比金屬切削刀具的切削過程要復雜得多。砂輪在磨削工件時,磨粒在砂輪表面上所分布的高度是不一致的。比較高的磨粒有較大的切削厚度,產生切削作用,其磨下的切屑有擠裂切屑、帶狀切屑和灰燼。有些磨粒的切削厚度達不到切削作用的臨界值,不能產生切屑,而是產生劃痕,工件材料被擠向磨粒的兩邊形成隆起,是為刻劃作用。有些磨粒高度更低,不能產生切削作用和刻劃作用,而是產生滑擦作用,這時僅在工件表面上產生彈性變形,而無塑性變形。磨削時,切削作用、刻劃作用和滑擦作用同時產生,由于磨削速度高,滑擦就產生高溫。同時,由于砂輪磨削速度高,磨粒大多為負前角,單位切削力比較大,故切削溫度很高[2]。

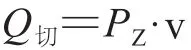

因此在磨削加工過程中,磨削熱是主要熱源之一,磨削時隨著磨屑的形成而產生熱量,在高速磨削中,磨削熱的熱量更大。磨削熱的大小和磨削力的大小及磨削速度的高低有關,近似地可用下式表示:

式中:

PZ——主切削力,(N)

v——切削速度,(m/min)

Q切——切削熱。(J/min)

根據文獻資料和實驗可得如下結論:

(1)磨削的單位切削截面的磨削力遠比車削,銑削大得多;

(2)磨削的切割線速度也較高,約是其他切削的 10倍,因此單位切削截面的切削功率就大大高于車削、銑削;

(3)干磨時,由于磨削的切削功絕大部分轉化為熱,這些熱被帶走的極少,進入工件的熱量高達 80%左右,磨削表面溫度可達 800~1000℃。這些磨削熱進入工件,使工件的溫度升高,工件受熱膨脹產生熱變形就引起工件磨削尺寸的變化。

2 磨削熱的計算

由于軸承內圈內徑的尺寸精度和形位精度的要求較高,公差與h 6接近(以E系列為例,φ80mm<內徑dφ120mm的公差值為0.02 mm,φ120mm<內徑dφ180mm的公差值為0.025mm),所以工件的熱變形對加工精度影響較大。因為工件的類型多,形狀各異,所以要從理論上進行計算比較復雜。只能采用粗略的計算進行分析。

加工過程中存在工件熱變形時,工件的尺寸就會有較大的分散。這主要決定于磨削時傳給工件的磨削熱,如果磨削時,磨削熱的大小和傳給工件的比例有變化,則各個工件的熱變形就不等;另一方面,還與熱的散失速度有關。

據文獻[1]:在連續、均勻受熱的情況下,零件的熱變形可用工件在直徑方向上的熱膨脹來表示:

△d=a·d·△t (m或mm)

式中:

a——工件材料的線膨脹系數,(X10-5/K)

d——工件熱變形方向的直徑,(m或 mm )

△t——工件磨削后的溫升。(K)

溫升的大小與磨削時傳給工件的熱量,工件的體積,材料的密度和比熱有關。

式中:

Q傳入——磨削時傳給工件的熱量,(J)

c——工件材料的比熱容,〔J/(kg·K)〕

ρ——工件材料密度,(kg/m2)

V——工件體積。(m3)

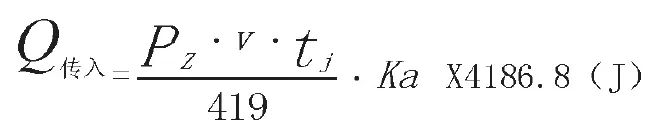

磨削時傳給工件的熱量可由下式決定

式中:

P——z向的磨削分力,即主磨削力,(N)

v——磨削速度,(m/min)

tj——磨削時間,(min)

Ka——磨削熱中傳給工件的比例數,其大小與加工方式、磨削速度有關,一般可由實驗求得。

綜合以上各式可得

在上述的計算中,是假定傳入工件的切削熱全部被工件吸收,但實際上在加工時工件還有熱量的散失,一部分會被冷卻液帶走,還有一部分會傳到空氣中。當傳入的熱量等于散失的熱量時,即為熱平衡,這時的溫升為△t。考慮到在加工時,工件一般都不會達到熱平衡狀態,為了計算方便,忽略工件熱量的散失,只按傳入工件的熱量Q傳入來計算,因此上述的計算方法是一種粗略的計算方法。

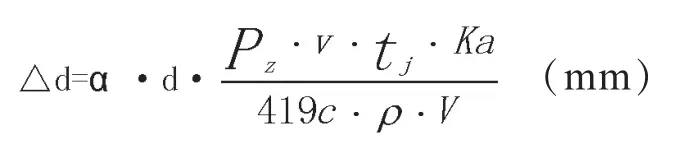

以 GE140.02為例,由以上的公式可算得不計熱散失的變形量 △d1=0.024mm;而采取了以下所介紹的減少磨削熱的措施后,通過試驗實測得到有熱散失的變形量△d2=0.008mm,從而可以求得熱散失比例K=△d2/△d1=0.33。

在工件磨加工余量一致、加工條件相同的情況下,通過對每個系列、型號進行實驗,我們就可以求得各個型號的熱散失比例。進而,

以所算的變形量來指導磨加工后的測量。

以 GE140ES.02為例,計算所得的△d與實測的數值基本相符,如表1所示。

表1 計算數值與實測數值的比較

經現場驗證,證明以上控制尺寸的方法是有效的。

3 減少磨削熱的措施

雖然用計算變形量從一定意義上可指導生產,但仍存在誤差,因為在實際生產過程中,受設備條件、操作技術水平等方面因素的影響,軸承內圈內圓的磨削尺寸仍有較大的離散性,所以目前通過采取措施來盡量減少磨削熱的影響、減少工件的熱變形就顯得更為積極有效。

經過以上的分析、研究,可以得出:精磨內圓時要盡可能地減少磨削熱對套圈內徑尺寸的影響,可采取以下幾個措施:

(1)制定合適的精磨余量,在保證精磨后內徑公差、形位精度的前提下,盡可能地減少精磨余量。以便在相同的磨削速度下通過減少磨削時間tj來減少磨削時傳給工件的熱量Q傳入。

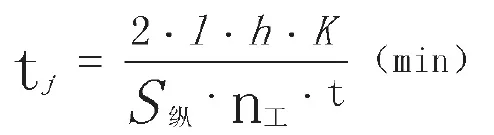

由文獻[2]可得:

式中:

l——加工表面長度,(mm)

h——單邊加工余量,(mm)

K——粗糙度修正系數,

S縱——工件每轉砂輪的縱進量,(mm/r)

n工——工件每分鐘轉速,(r/min)

t——每次往復行程的磨削深度。(mm)

很明顯,tj與h成正比,在加工條件相同的情況下減小h必將減少tj。

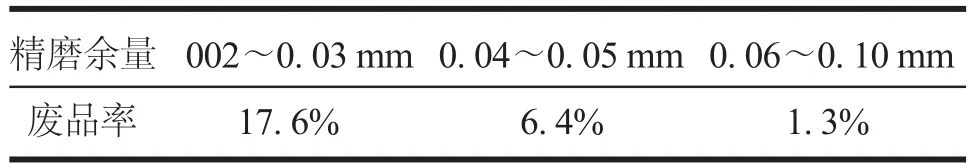

我公司現行工藝中精磨余量為0.08~0.12mm。而由于現有設備精度的影響,精磨余量也不宜過小,因為中大型號軸承內圈磨內圓工序在磨外球面工序之后,所以內圓的形位精度直接受到外球面形位精度的影響。內圓精磨余量過小則不利于內圓形位誤差的修復。經過對GE90ES~GE120ES等幾種型號軸承內圈的試驗結果表明,精磨余量以0.06~0.10mm為佳。現己應用于生產。表2為軸承內圈內圓精磨余量變化對精磨內圓工序廢品率的影響。

表2 精磨余量變化對廢品率的影響

(2)選擇冷卻效果較好的冷卻液,盡可能大面積的對套圈進行冷卻,再加大冷卻箱。如有可能,最好采用大循環,以保證冷卻液溫升越低越好,同時還應提高冷卻液壓力,使工件達到充分冷卻。以此來減少傳入工件的熱量和加大工件的熱量散失。

冷卻液的作用有冷卻、潤滑、清潔、防銹。冷卻潤滑液可以滲入切削切口的裂縫中,幫助金屬被切削時的撕裂作用,減少金屬的內摩擦,因而減小了塑性變形。冷卻潤滑液中的活性物質會在工件、切屑和砂輪間產生一層極薄的吸附膜而減少工件、切屑和砂輪的摩擦力。冷卻潤滑液還可以降低切削溫度,減少塑性變形,降低切削力。同時冷卻潤滑液還沖走細小的切屑、砂粒及使工件不受周圍介質的腐蝕。所以我們公司綜合各方面的因素考慮一直使用乳化液。因而高壓大流量冷卻就成了改進冷卻效果的主要途徑。

因目前中大型關節軸承內圈采用M2120(A)機床磨削內圓,而冷卻液多為1~2管從外向內噴淋,冷卻不夠充分,故我們增加了一條φ10的水管從端面支承方向伸出,從內向外噴淋,盡可能直接噴向磨削區域。同時加大冷卻箱容量,由0.128m3提高到0.24m3;再加大冷卻液抽水泵的功率,由 125W增至400W,從而提高了冷卻液的壓力和流速,盡可能使工件得到充分的冷卻。

(3)合理選用磨削參數。如可能盡量采用恒功率磨削。從理論上講,通過合理地控制磨削力 P和磨削速度 v的大小可達到減少磨削熱 Q的目的。但由設備條件的限制,在這方面筆者還未做過試驗,有待進一步研究。

4 結論

經過對磨削熱對精磨內圓工序的影響的分析研究,從中找到了一些規律。并把計算結果應用于實踐中。經過對 GE90ES~GE140ES關節軸承內圈共四百多個零件進行了批量試驗,結果表明:改進后零件內徑尺寸變形量比改進前分別下降了2~3μm。此方法對實際工作是有指導意義的。

參考文獻

[1]王先逵.機械制造工藝學[M].北京:機械工業出版社,2002.

[2]馬名祥.機械制造工藝設計手冊[M].成都:四川科學技術出版社,1988.

莊鴻鳴(1970-),大學本科學歷,工程師。現在福建龍溪軸承(集團)股份有限公司關節軸承研究所擔任主管工程師。主要從事關節軸承新產品的研發工作。

E-mail:homen68@163.com

Influence and Control to Grinding Heat on Size Inner Circle Grinding

HongmingZhuang

(Fujian longxi bearing corporationlimited,Zhanzhou,Fujian,363000,China)

Abstract:Through the analysis and research on the influence of grinding heat on the inner circle grinding dimensions of the bearing inner ring,several methods are proposed to reduce the grinding heat of the inner ring of the middle and large type of the inner ring of the bearing.

Key words:Grinding heat;Bearing inner ring;Inner circle grinding size;Control

作者簡介:

DOI:工業技術創新 URL:http//www.china-iti.com10.14103/j.issn.2095-8412.2016.01.019

中圖分類號:TH133.33

文獻標識碼:B

文章編號:2095-8412(2016)01-644-04