電動輪驅動系統結構設計與仿真研究*

孫 文,王軍年,2,王慶年,靳立強,宋傳學

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022;2.重慶理工大學,汽車零部件制造及檢測技術教育部重點實驗室,重慶 400054)

2016053

電動輪驅動系統結構設計與仿真研究*

孫 文1,王軍年1,2,王慶年1,靳立強1,宋傳學1

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022;2.重慶理工大學,汽車零部件制造及檢測技術教育部重點實驗室,重慶 400054)

根據某四輪輪轂電機驅動的純電動試驗車的車型參數和性能要求,對其電動輪驅動系統進行了匹配選型和結構方案設計。然后針對輪轂電機軸的3種受力工況分析,對電機軸和其他零部件進行了再設計。最后使用CATIA軟件建立了電動輪模型,采用Adina軟件對電機軸和轉子殼體進行了有限元分析。所采用結構設計和強度與疲勞壽命校核方法為電動輪驅動系統的正向開發提供了參考。

電動汽車;輪轂電機驅動系統;結構設計;有限元分析

前言

部分電動汽車采用輪轂電機驅動的電動輪驅動系統。這類電動汽車取消了車輪間的機械連接,使傳動系統得以簡化,其驅動力獨立控制遠優于傳統汽車,同時制動力回收更為直接[1-3]。產品化的輪轂電機,集成化高,體積小,比功率大,傳動效率高[4]。同時也易于實現底盤的電氣化和集成化,節省空間,便于乘員艙和蓄電池的布置[5]。輪轂電機的這些優勢,使其成為電動汽車發展的一個重要方向。

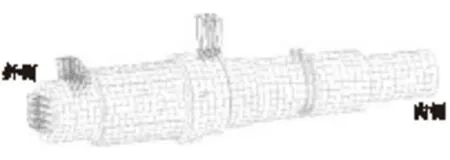

所謂電動輪驅動系統(in-wheel motor drive assembly)是集輪轂電機、減速機構、制動盤、懸架轉向節(前輪)或懸架支架(后輪)、輪轂和輪轂軸承為一體的部件,可以作為標準部件給相似平臺車型匹配。以輪轂電機作為核心部件的電動輪驅動系統根據內、外轉子輪轂電機的不同,又分為內轉子型和外轉子型兩種類型,其代表產品如圖1和圖2所示。

圖1 Protean公司的外轉子電動輪驅動系統

圖2 NTN公司的內轉子電動輪驅動系統

電動輪驅動系統的設計與開發在國外已有許多成果和相關產品。日本起步較早,普林斯通公司、明電舍株式會社、愛信精機株式會社、NTN株式會社等均有產品銷售;歐美國家近幾年也開始關注這一領域,包括Protean Electric、西門子股份公司、TM4公司等均開發有相關產品[6-7]。在這一領域,我國還處于起步階段,上海電驅動股份有限公司、比亞迪股份有限公司和北京三環通用電氣公司也已經開始了相關研究。國內技術文獻方面集中于電動輪汽車的底盤控制,而對于電動輪驅動系統的結構設計可以參考的文獻較少[8]。本文中針對自主改裝的4輪電動輪驅動試驗車,對電動輪系統正向結構設計方法進行研究。

為降低設計開發成本,目前試驗階段的電動輪驅動汽車通常為研究機構基于現有車型改裝搭建的。在搭建試驗車的過程中,輪轂電機與車輛原有機械結構如何匹配是首要問題,主要表現為:

(1) 采用輪轂電機后輪距的變化;

(2) 電機軸與懸架尺寸不匹配;

(3) 電動輪與原車制動和轉向系統干涉;

(4) 電機軸在工作點附近發生共振影響強度。

本文中基于試驗車搭建過程里的輪轂電機結構匹配問題,提出了結構改進方案和再設計方法。將傳統疲勞強度和使用壽命校核與有限元仿真驗證相結合。最終采取實車驗證的方式,解決了試驗中的結構匹配問題。

1 設計工況的選取

由于驅動系統的區別,電動輪汽車與傳統車輛在系統布置上有一定差異。輪轂電機取代了傳統車輛的半軸,而因其轉矩可獨立控制,差速器也被取消。由于實際項目所選用的車輛為傳統車輛,故須對輪轂電機與車身的配合部分進行重新的設計和加工。輪轂電機的輸入軸將替代原有半軸,與車輛轉向節相連,取消原車輪轂軸承;殼體一側與制動盤或制動鼓相連,另外一側直接與輪輞相連,電機軸頭用雙螺母與轉向節或扭力梁法蘭進行鎖止限位。整個輪轂電機系統將產生車輛所需的驅動力,并傳遞車輪與懸架間的作用力。

對電動輪驅動系統的結構再次設計,首先需要定義車輛行駛的極限工況,從而進行各向受力分析。

1.1 最大垂向力工況分析

車輛在通過不平路面時,車輪與路面接觸點處的垂向力Fz最大,此時假定縱向力Fx=0、側向力Fy=0。通過一輛C級車的路面試驗,可以獲得車輪垂向力與輪跳的關系。

試驗表明,當車輪經過一段崎嶇不平的道路時,瞬時的車輪載荷可達到10kN。事實上,這個數據還不是最大的。當車速為100km/h時,產生一個4cm的輪跳,瞬時垂向加速度可達20km/s2。但是這種情況是由瞬時沖擊引起的,產生的概率極小[9],靜強度分析時可以僅采用適當的過載系數來計算。

由于電機為懸臂支撐,在最大垂向力工況下,電機軸(或輪軸)將承受較大的彎曲應力,同時電機軸承也承受較大的徑向載荷。

1.2 最大側向力工況分析

車輛在轉彎工況行駛時,由于載荷轉移,外側車輪垂向力明顯增大,當達到側向附著極限時,車輪即將發生側滑,此時側向力Fy最大[10]。

側向力最大時,輪轂電機外側軸承承受較大的軸向力,另外,電機殼體和電機軸也將由于地面側向力承受較大的垂向彎矩。

1.3 最大縱向力工況分析

該電動輪試驗樣車與改裝前的傳統車一樣為前輪驅動,輪轂電機布置在前軸,驅動時由于電機輸出轉矩產生的地面驅動力明顯小于車輛制動時的地面制動力,故在制動時,由于質心前移,使前輪輪荷加大,從而在最大減速度時前輪上產生了最大縱向力。

最大縱向力時,電機兩端殼體承受較大的扭矩,另外,電機軸承受較大的水平彎矩。

2 關鍵零部件的再設計

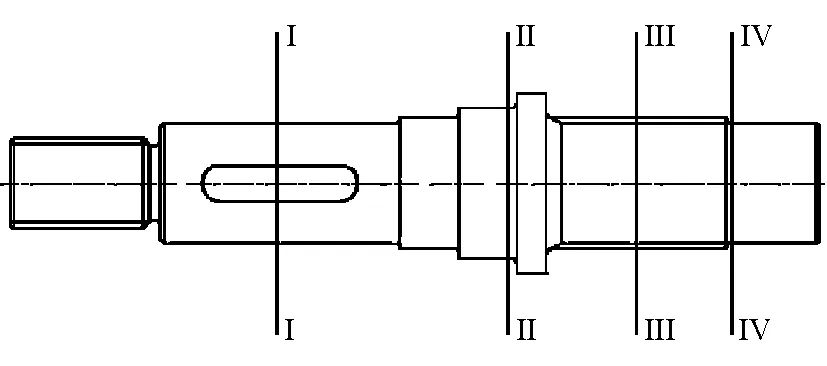

如上所述,車輛在行駛過程中,主要承受輪胎各向力的輪轂電機部件為電機輸入軸(即輪軸)和電機殼體。在滿足車輛動力性的前提下,參考經驗公式,并考慮非簧載質量輕量化的因素,對電機的輪軸進行重新設計。圖3為電機軸的結構示意圖,圖中電機軸的截面Ⅰ-Ⅰ與轉向節連接,截面Ⅱ-Ⅱ和截面Ⅳ-Ⅳ與軸承連接,截面Ⅲ-Ⅲ與電機定子相連。

圖3 電機軸結構示意圖

2.1 最大垂向力工況設計

依據最大垂向力工況對電機軸頸進行再次設計。

考慮有一定沖擊的工況,根據經驗,選取靜強度垂直動載荷系數k2,得出單個車輪的垂向力為

Fz=Fz2=k2·Fz0

(1)

式中:Fz2為單個車輪上用于靜強度校核的最大計算垂向力;Fz0為單個車輪上的滿載靜負荷。考慮車輪的受力情況,初步選定幾個危險截面,即主要受力面,對其所受彎矩進行計算。

M∑=k2·Fz0·b

(2)

式中:M∑為垂向彎矩;b為車輪接地點與危險截面間的距離。

車輪在僅受到最大垂向力作用的單一工況下,電機軸受到沖擊,其彎曲強度可由彎曲應力表示,即

(3)

式中:σ為電機輸出軸彎曲應力;D為設計截面直徑;α=d/D,d為截面內徑,用于冷卻管路和電路布置。

2.2 最大側向力工況設計

通過圖4所示的受力分析可知,在此種工況下,單個車輪受到最大側向力和車輪當前垂向力共同作用,電機輸出軸受到由側向力和垂向力產生的合成彎矩M∑L和M∑R為

(4)

式中:FyL2和FyR2分別為左右車輪上用于靜強度校核的最大計算側向力;rr為車輪滾動半徑;FzL2和FzR2分別為左右車輪上用于靜強度校核的最大計算垂向力。

圖4 電機最大側向力工況受力和側向力傳遞路徑

以車輛右轉為例,通過如下公式可得單個車輪所受的最大計算側向力和垂向力為

(5)

(6)

式中:hg為車輛滿載質心高度;φl為側向附著系數,取0.4;B1為汽車前輪距;gw為單側非簧載質量,主要為電動輪的質量。

參考傳統車輛半軸的設計,彎曲應力為

(7)

由式(7)可得出電機在受到最大側向力時的電機軸關鍵截面尺寸D。

2.3 最大縱向力工況設計

以前輪為重點分析對象,故最大縱向力工況出現在制動工況。

FB=FB2f=k1·Fz0f·φ

(8)

Fz=FzB2f=k1·Fz0f

(9)

式中:FB為計算制動力;FB2f為一個前輪的最大制動力;Fz0f為一個前輪的滿載靜負荷;φ為地面附著系數;Fz為車輪上的計算垂向力;FzB2f為一個前輪的計算垂向力;k1為耐久性垂直動載系數。

電機輸出軸對應的正應力和切應力分別為

(10)

(11)

式中:σ為電機輸出軸的正應力;τ為電機輸出軸的切應力。進而得出此時的關鍵截面尺寸。

考慮到平鍵和花鍵的存在會降低軸的強度,故適當選取安全系數,最終得到各段軸頸的靜強度設計尺寸。

3 關鍵零部件的理論強度校核

在車輛行駛過程中輪轂電機直接承受車輪受到的路面沖擊車輪持續振動的影響,電機軸因受力而產生的撓曲變形也會改變其正常工作氣隙。因此應對電機關鍵部件的極限強度、疲勞強度、安全系數和撓度進行校核。

3.1 按極限強度校核

通常彎矩產生的彎曲應力是對稱循環的變應力,而轉矩產生的扭轉切應力往往不是對稱的變應力,故在選取等效彎矩時,必須考慮這種循環特性差異的影響。式(11)中的α就是考慮彎曲應力與扭轉切應力的循環特性不同,將轉矩T轉化為等效轉矩時的應力折算系數。α根據轉矩特性而定,若轉矩變化規律未知,一般按脈動循環變化處理。

轉矩采用按脈動循環變化,即

(12)

式中:M0為合成彎矩;Me為彎扭組合的等效彎矩;TIII為計算轉矩。

通常只校核承受最大彎矩和轉矩截面的強度,即

(13)

式中:σe為等效應力;W為彎曲截面系數;[σ-1]為許用應力。

3.2 按疲勞強度的安全系數校核

疲勞強度校核計算主要考慮表面質量、絕對尺寸和應力集中等因素對于疲勞強度的影響,疲勞強度校核計算的本質在于判定變應力情況下的安全程度。對于電機軸,根據其材料查找疲勞極限,計算危險截面處的安全系數,使之滿足強度條件。

危險截面的位置一般為彎矩或轉矩較大,截面面積較小且應力集中較嚴重處。根據電機軸的結構尺寸和彎矩圖,其危險截面如圖5所示。圖中截面Ⅰ-Ⅰ上的彎矩和轉矩最大,且有鍵槽引起的應力集中;截面Ⅱ-Ⅱ上彎矩較大,且有與滾動軸承過盈配合引起的應力集中;Ⅲ-Ⅲ截面處有花鍵引起的應力集中;截面D、截面E、截面F、截面G和截面H等處,分別由于鍵槽安裝和過盈配合而產生應力集中,這些都是危險截面。根據受力情況,采用第三強度理論進行校核。

圖5 電機軸危險截面

3.3 軸承的重新選用與校核

根據再設計的軸頸,電機原軸承與之不匹配,故須重新選取軸承。初選軸承為30210和32308。根據上述3種工況,通過分析可知,在最大側向力工況時軸向力最大。為防止軸承松動,所需預緊力最大。以該軸向力作為軸承預緊力進行理論計算,該對軸承的壽命為71 462h,滿足設計要求。

4 仿真與試驗驗證

由于電動輪系統的復雜性,傳統的設計和校核工作量繁瑣且誤差較大,通過實體建模,采用Adina軟件進行應力和應變分析;同時通過輸入2級公路的路面譜,對電機輸出軸進行2階模態分析,進一步提高設計的準確性。

4.1 仿真參數

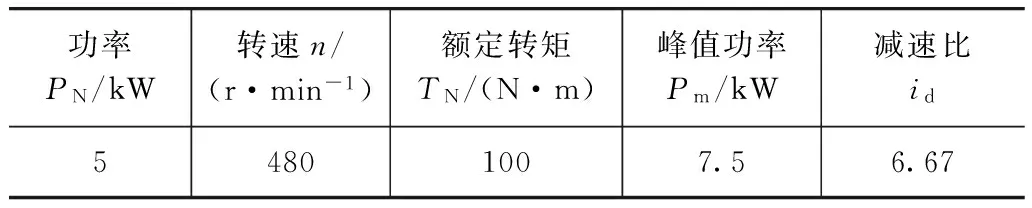

試驗車采用的輪轂電機所需電壓為144V,電機外圓柱尺寸為長度0.11m,直徑0.3m。輪胎型號為175-65 R14。表1和表2給出了建模時所需的電機和整車參數。

表1 電機參數

表2 整車參數

4.2 模型搭建

為驗證電機關鍵部件的強度,利用CATIA軟件對整個電機系統進行建模。再利用Hypermesh進行網格劃分,圖6示出電機的有限元模型。

圖6 電機實體網格劃分后的有限元模型

利用Adina軟件,對經前期處理的電機殼體和電機軸進行加載見圖7和圖8,并進行有限元分析。

圖7 殼體加載示意圖

圖8 電機軸加載示意圖

選取一段長度為1km的B級路面的路面譜,如圖9所示。其空間頻率為0.01~5m-1,設車輛在中低車速下行駛。如圖8所示,將路面垂向激勵作為輸入,加載到電機輸出軸的外側軸肩上,在電機軸內側平鍵處施加固定約束。模擬車輪受到路面垂向激勵時,通過車輪傳遞到輪轂軸承進而傳遞到車身的過程,分析其振動情況。為模擬正常行駛工況,對電機軸施加垂向激勵的同時,還對電機軸施加垂向靜態輪荷和正常的驅動轉矩。

圖9 B級路面譜

4.3 仿真結果分析

為驗證系統強度,分別對殼體和電機軸進行最大垂向力、側向力和縱向力工況下的仿真。

圖10~圖12分別為電機殼體在最大垂向力、側向力和縱向力工況下的應力情況。電機殼體與輪輞連接,殼體在工作時為電機的轉子。車輪受到的側向力,僅通過輪輞螺栓連接,通過殼體傳遞給其內部安裝的軸承,再通過電機軸傳遞到轉向節,直至通過懸架傳遞至車身上。制動時,由于制動盤安裝在殼體上,故而電機殼體也要承受車輪的制動力矩。

圖10 最大垂向力工況殼體受力情況

圖11 最大側向力工況殼體受力情況

圖12 最大縱向力工況殼體受力情況

考慮到電機工作時氣隙的存在,仿真同時得出電機徑向撓度的變化,其最大值出現在承受最大側向力工況,垂向撓度僅為2.15mm,出現在殼體兩端凸臺處,對殼體環面的徑向氣隙無明顯影響。

圖13~圖15為電機軸在最大垂向力、側向力和縱向力工況下的應力云圖。電機軸的受力情況相對復雜,且其上有多處軸肩和花鍵等,應力集中效應明顯。不考慮電機磁場的設計,僅從機械設計的角度進行強度校核。由于存在軸承預緊力等側向力,故電機軸在3種工況下所受的力的形式相同,僅在大小和方向上存在差別。通過仿真可以清楚看到,在最大側向力工況下,電機軸的應力最大,但仍小于100MPa。

圖13 最大垂向力工況下電機軸的應力云圖

圖14 最大側向力工況下電機軸的應力云圖

圖15 最大縱向力工況下電機軸的應力云圖

電機軸徑向撓度很小,還不到10-6mm,出現在最大側向力工況,可認為對電機的氣隙沒有影響。

由電機輸出軸2階模態分析結果可知,電機軸具有兩個固有頻率,分別為974和2 771Hz,遠離路面激勵頻率,故在車輛行駛過程中,不會產生共振。

4.4 實車試驗

圖16為試驗車電動輪系統設計圖,圖17為電動輪安裝實物圖。經過再設計后的電動輪系統裝在試驗車上,在B級以上路面進行了大量的實際道路行駛試驗。結果表明,再次設計的電動輪驅動系統能夠滿足各種驅動、制動和轉彎工況的強度要求,整車未發現明顯的運動干涉、變形、共振和損壞等現象,表明文中仿真校核結果的準確性和可靠性。

圖16 試驗車電動輪系統設計圖

圖17 試驗車電動輪安裝實物圖

5 結論

理論計算和仿真結果表明,試驗車的電動輪驅動系統再次設計和改裝是合理的。經過重新設計的電機軸和對殼體的改裝能夠滿足其在常規工況下的強度和撓度要求,同時具備承受一定動載荷的能力。其工作過程不會與路面激勵產生共振,抗疲勞和極限強度都滿足實際運行的要求。實際道路行駛試驗也印證了經過再設計的電動輪驅動系統工作較為可靠。

本文中提出的設計方法對自主開發電動輪驅動系統和試驗車搭建,及其結構設計與匹配方面具有一定的理論指導意義。

[1] HUSAIN I. Electric and Hybrid Vehicles Design Fundamentals[M]. New York: CRC Press,2005.

[2] TAKANO T, SHIMIZU H, QMAE M, et al. Improved Range for Electric Vehicles Using Direct-drive Outer-rotor In-wheel Motors[C]. EVS 2010-Sustainable Mobility Revolution: 25th World Battery, Hybrid and Fuel Cell Electric Vehicle Symposium and Exhibition. Shenzhen: Electric Drive Transportation Association,2010.

[3] 趙云.四輪獨立驅動電動汽車穩態轉向研究[D].秦皇島:燕山大學,2009.

[4] 王軍年.電動輪獨立驅動汽車差動助力轉向技術研究[D].長春:吉林大學,2009.

[5] 張緩緩.采用電動輪驅動的電動汽車轉矩協調控制研究[D].長春:吉林大學,2009.

[6] 褚文強,辜成林.國內外輪轂電機應用概況和發展趨勢[J].微電機,2007,40(9):77-81.

[7] WATTS A, VALLANCE A, WHITEHEAD A, et al. The Technology and Economics of In-Wheel Motors[C]. SAE Paper 2010-01-2307.

[8] 陳遵友.新型輪轂電機的結構設計與拓撲優化及實驗臺架的設計[D].廣州:華南理工大學,2012.

[9] ?AKIR K. In-Wheel Motor Design for Electric Vehicles[D]. Istanbul: Sabanci University,2004.

[10] MURATA S. Vehicle Dynamics Innovation with In-Wheel Motor[C]. SAE Paper 2011-39-7204.

A Study on the Structural Design and Simulation of In-Wheel Motor Drive System

Sun Wen1, Wang Junnian1,2, Wang Qingnian1, Jin Liqiang1& Song Chuanxue1

1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022; 2.ChongqingUniversityofTechnology,KeyLaboratoryofManufactureandTestTechniquesforAutomobileParts,MinistryofEducation,Chongqing400054

According to the parameters and performance requirements of a four-wheel hub-motor drive electric test vehicle, the matching, model selection and structural scheme design of its hub-motor drive system are conducted. Then based on the loading analyses for its three working conditions, the hub-motor shaft and other components are redesigned. Finally, a FE model for motor wheel is built with software CATIA, and a finite element analysis is performed on motor shaft and rotor housing. The methods adopted of structure design and strength and fatigue life checks provide references for the forward development of motor wheel drive system.

EV; hub-motor drive system; structural design; FEA

*國家自然科學基金(51205153)、吉林省自然科學基金(50140101072JC)、汽車零部件制造及檢測技術教育部重點實驗室2012年度開放基金和吉林大學研究生創新基金(2015115)資助。

原稿收到日期為2014年10月9日,修改稿收到日期為2014年12月28日。