可復(fù)現(xiàn)正面碰撞三向加速度臺車的開發(fā)*

曹立波,崔崇楨,2,朱 結(jié),白中浩

(1.湖南大學(xué),汽車車身先進設(shè)計制造國家重點實驗室,長沙 410082; 2.宇通客車股份有限公司,鄭州 450061)

2016047

可復(fù)現(xiàn)正面碰撞三向加速度臺車的開發(fā)*

曹立波1,崔崇楨1,2,朱 結(jié)1,白中浩1

(1.湖南大學(xué),汽車車身先進設(shè)計制造國家重點實驗室,長沙 410082; 2.宇通客車股份有限公司,鄭州 450061)

針對一般臺車碰撞試驗只能復(fù)現(xiàn)實車碰撞中的X向加速度的問題,開發(fā)了一種新型正面碰撞臺車。該臺車可以安裝各種試驗車型的車身結(jié)構(gòu),并將軸距和輪距調(diào)整到與實車一致。通過改變臺車前部的吸能結(jié)構(gòu)布置形式,可以復(fù)現(xiàn)不同的碰撞加速度波形。建立了臺車碰撞仿真模型,并進行有限元分析,以模擬實車正面剛性壁障碰撞和40%偏置碰撞試驗工況,研究了臺車質(zhì)心高度、前部吸能結(jié)構(gòu)參數(shù)與布置形式和剛性壁障形式對X,Y和Z三向加速度的影響。仿真結(jié)果表明,該臺車可以較好地復(fù)現(xiàn)實車碰撞X,Y和Z3個方向的加速度和整車動態(tài)特性。利用試制完成的臺車進行了正面剛性壁障碰撞試驗,結(jié)果顯示臺車碰撞加速度和運動狀態(tài)與實車基本吻合。

碰撞臺車;加速度復(fù)現(xiàn);正面碰撞;偏置碰撞

前言

在實車正面碰撞中,較高的縱向加速度是導(dǎo)致駕駛員頭部和胸部損傷的主要原因。同時,碰撞中產(chǎn)生的車體動態(tài)特性如橫擺、俯仰、側(cè)傾等,都會影響車內(nèi)乘員的運動狀態(tài),進而影響乘員損傷[1]。臺車碰撞試驗可以復(fù)現(xiàn)實車碰撞試驗加速度波形,廣泛用于測試乘員約束系統(tǒng)的保護效果。目前常用的軌道式碰撞臺車主要用來模擬實車碰撞的縱向加速度(X向),不能模擬碰撞過程中的橫向(Y向)和豎向(Z向)加速度,從而不能真實地反映整車在碰撞過程中的側(cè)向轉(zhuǎn)動和俯仰運動[2-3],導(dǎo)致乘員損傷情況與實車碰撞中的乘員損傷情況不一致。

因此,本文中開發(fā)一種新型碰撞試驗臺車,可復(fù)現(xiàn)實車正面碰撞中的三向加速度,從而更加真實地復(fù)現(xiàn)實車碰撞過程。通過臺車正面剛性壁障碰撞、偏置碰撞有限元仿真分析和臺車正面剛性壁障碰撞試驗對該新型碰撞試驗臺車的效果進行研究。

1 實車碰撞動態(tài)特性對駕駛員損傷的影響

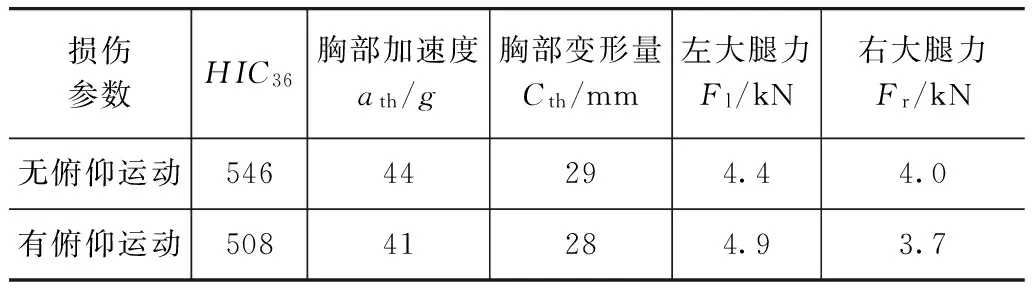

在正面剛性壁障碰撞中,整車俯仰運動會對乘員損傷造成影響。表1為某中型乘用車駕駛員在正面剛性壁障碰撞仿真中有無俯仰運動時的損傷對比。可以看出,當(dāng)考慮俯仰運動后,頭部和胸部損傷值都有所下降,大腿力損傷變化較小。由仿真過程分析可知,俯仰運動使車內(nèi)轉(zhuǎn)向盤和儀表板向前產(chǎn)生一定翻轉(zhuǎn),增加了頭部和胸部與轉(zhuǎn)向盤的距離,駕駛員生存空間相對增加。圖1為頭部與轉(zhuǎn)向盤距離最近位置對比,可以測量出沒有俯仰運動時駕駛員頭部與轉(zhuǎn)向盤中心最小距離為20mm,而有俯仰運動時最小距離為36mm,俯仰運動明顯增加了駕駛員頭部與轉(zhuǎn)向盤之間相對生存空間。同樣,對于胸部,有俯仰運動時生存空間也有所增加,其損傷降低。

表1 正面剛性壁障碰撞中俯仰 運動對駕駛員損傷的影響

圖1 正面剛性壁障碰撞中駕駛員頭部位置的對比

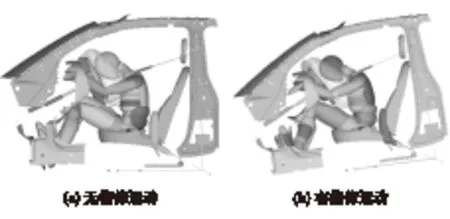

圖2 40%重疊偏置仿真

而在40%重疊偏置碰撞中,車體產(chǎn)生一定的橫向轉(zhuǎn)動和擺動,駕駛員受到較大的Y向加速度,會造成駕駛員頭部與氣囊接觸后向左產(chǎn)生偏轉(zhuǎn),如圖2所示。

使用軌道式臺車模擬實車正面碰撞時,臺車只能復(fù)現(xiàn)X向加速度,不能復(fù)現(xiàn)實車的俯仰運動和橫向轉(zhuǎn)動,也就不能復(fù)現(xiàn)實車碰撞的三向加速度。因此,為提高臺車碰撞模擬實車正面碰撞時的準(zhǔn)確度,設(shè)計一種可模擬實車碰撞三向加速度的臺車十分必要。

2 碰撞臺車結(jié)構(gòu)設(shè)計和仿真分析

2.1 碰撞臺車結(jié)構(gòu)設(shè)計

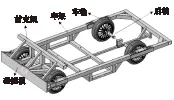

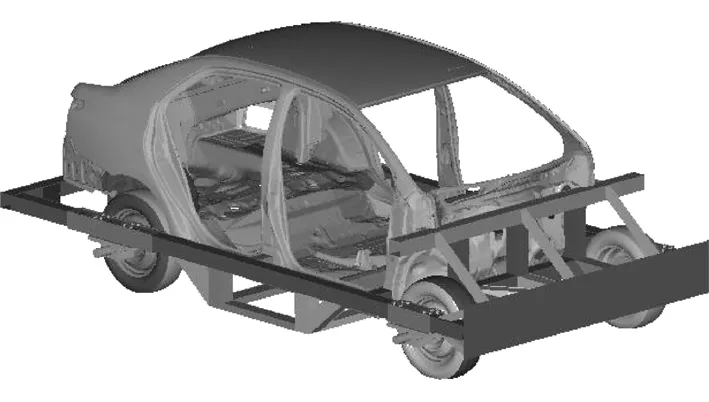

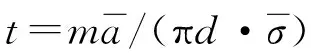

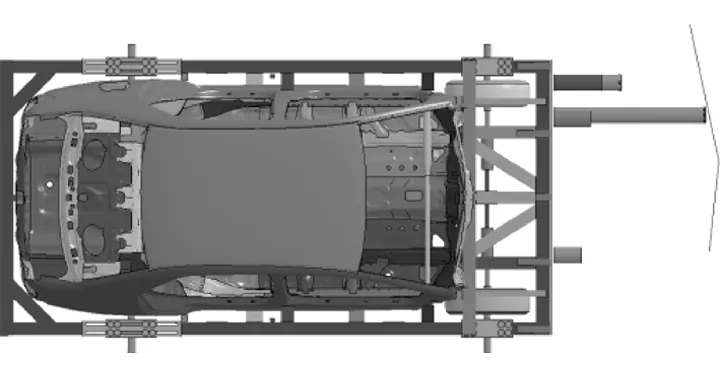

設(shè)計的新型碰撞試驗臺車底盤如圖3所示,主要包括車架、前碰撞板、前支架、前后軸總成和車輪等。臺車底盤總長3 940mm,總寬2 000mm。其中,軸距可調(diào)范圍是2 450~2 750mm,輪距可調(diào)范圍是1 450~1 650mm,調(diào)節(jié)范圍可以滿足從小型到中型乘用車的需要。將用于制作臺車的車身地板與車架橫梁通過螺栓連接,車身前圍、前門立柱與臺車前支架焊接。

圖3 臺車底盤結(jié)構(gòu)

為調(diào)節(jié)軸距,臺車車架后端設(shè)計了滑槽,后軸通過螺栓與車架連接,放松螺栓后可實現(xiàn)后軸的前后移動,從而調(diào)節(jié)軸距;為調(diào)節(jié)輪距,車軸設(shè)計成半軸式結(jié)構(gòu),車輪通過法蘭盤與半軸連接。半軸一端通過梯形螺紋與車架軸座固定,另一端通過連接套螺栓與中間軸連接,從而可通過放松連接套的螺栓實現(xiàn)半軸的橫向移動以達(dá)到調(diào)節(jié)輪距的目的。車軸軸座通過螺栓與車架緊固,軸座與車架之間可以通過增加相應(yīng)厚度的鋼板來調(diào)整車架高度和質(zhì)心高度,也可在車身與車架之間增加墊塊來抬高車身高度。

2.2 碰撞臺車有限元建模

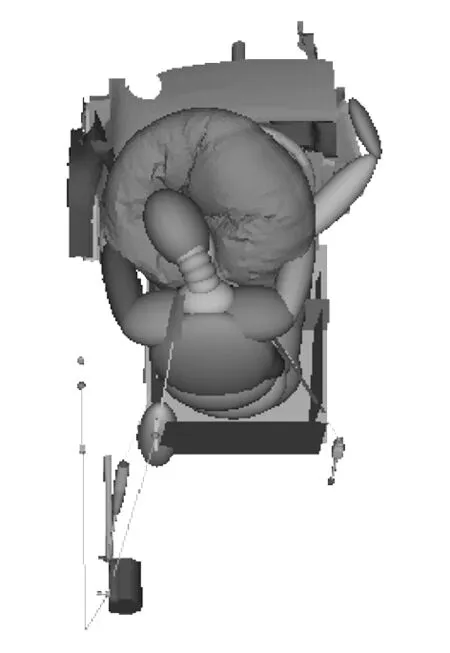

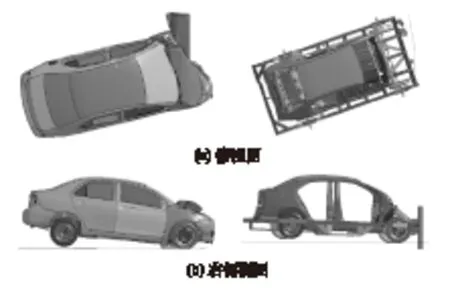

根據(jù)三維幾何模型建立臺車的有限元模型,連接方式主要有spotweld,rigidbody和螺栓連接等。具有預(yù)緊力的螺栓采用實體單元建模,通過關(guān)鍵字*INITIAL_STRESS_SECTION來定義預(yù)緊力,預(yù)緊力大小為校核所得的螺栓最小壓力[4-5]。將某乘用車車身按照實際臺車結(jié)構(gòu)截掉前端部分結(jié)構(gòu)后與臺車車架及前支架通過剛性連接方式固定,臺車有限元模型如圖4所示。該有限元模型共有單元約59.7萬個,其中殼單元57萬個,實體單元2.5萬個,梁單元2 000個。簡化掉某些部件,但在其對應(yīng)位置加上相應(yīng)的質(zhì)量,并附加駕駛員假人質(zhì)量,調(diào)整好的臺車模型總質(zhì)量為1 452kg,與該車實車相當(dāng)。

圖4 碰撞臺車有限元模型

2.3 正面剛性壁障碰撞臺車仿真

根據(jù)該乘用車的質(zhì)量和質(zhì)心位置,調(diào)整質(zhì)心與原車一致。為復(fù)現(xiàn)實車50km/h正面碰撞中的X向加速度波形,須在臺車前端設(shè)計吸能結(jié)構(gòu)進行模擬,由于薄壁圓形吸能管破壞模式穩(wěn)定、變形歷時長、吸能效率高且成本較低,因此在臺車前端焊接若干直徑為115mm的圓鋼管進行模擬。圓管材料模型選取*MAT_PIECEWISE_LINEAR_PLA-STICITY,材料特性曲線如圖5所示,圖中顯示了應(yīng)變率從0~1 000對應(yīng)的應(yīng)力應(yīng)變曲線,可以精確地描述碰撞過程中的應(yīng)變率效應(yīng)。

圖5 圓管材料特性曲線

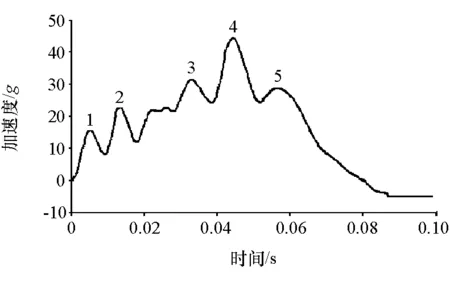

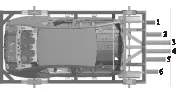

該乘用車實車50km/h正面碰撞試驗得到的X向加速度曲線如圖6所示。為保證臺車試驗的有效性,臺車碰撞加速度曲線應(yīng)盡量與實車碰撞加速度曲線一致。不僅曲線的走勢要基本一致,各主要特征值的大小和出現(xiàn)時刻也要盡量接近,其相對誤差一般不超過10%。由圖6可知,該乘用車實車正面碰撞試驗X向加速度曲線有5個特征峰值。由于碰撞加速度處于最大值(4號峰值)時,假人各損傷參數(shù)也已基本確定,后續(xù)波形對假人損傷的影響較小,因而臺車試驗只需重點復(fù)現(xiàn)實車加速度上升階段的波形,5號波峰及其后曲線不必進行準(zhǔn)確模擬,但須保證其值小于4號波峰的大小[6]。

圖6 實車正面碰撞X向加速度曲線

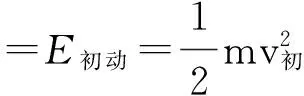

臺車正面碰撞中的總能量即為初始動能:

(1)

式中:m為臺車總質(zhì)量;v初為臺車初始速度。

圓管吸能結(jié)構(gòu)在整個壓潰變形過程中,總吸能可以通過載荷-位移歷程的積分得到

(2)

臺車碰撞過程中,為確保臺車車體不受損壞,保證試驗的可重復(fù)性,應(yīng)使前端吸能結(jié)構(gòu)吸收所有碰撞能量,即

(3)

又根據(jù)牛頓定理,有

(4)

將式(4)代入式(3)中可得

(5)

臺車碰撞試驗初始速度為50km/h,由圖6可得,臺車碰撞過程中X向的平均加速度為20g,代入式(5)中可得

ΔS=482mm

考慮到圓管吸能結(jié)構(gòu)在碰撞后即使完全壓潰也還有100~200mm的剩余長度,因此,在設(shè)計吸能圓管長度時,應(yīng)使其最大長度在582~682mm之間,方能確保碰撞過程中圓管吸能結(jié)構(gòu)吸收完所有碰撞能量。

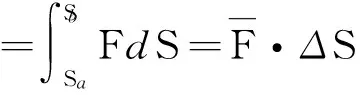

圓管吸能結(jié)構(gòu)在碰撞過程中所受平均應(yīng)力為

(6)

(7)

式中:A為吸能圓管橫截面面積;d為吸能圓管直徑;t為吸能圓管厚度。

臺車總質(zhì)量為1 452kg,碰撞過程中X向的平均加速度為20g,吸能圓管直徑為115mm,根據(jù)圖5,取吸能圓管平均應(yīng)力值為246MPa,代入式(8),得

t=3mm

因此,碰撞過程中吸能圓管的平均有效厚度應(yīng)不小于3mm,才能保證吸能圓管充分有效吸能。

對圓管吸能結(jié)構(gòu)進行具體設(shè)計時,總的方法就是通過調(diào)整圓管的長度來改變加速度曲線中波峰出現(xiàn)的時刻,通過調(diào)整圓管的厚度來改變加速度曲線中波峰的大小,各峰值的微調(diào)可以通過在圓管前端開誘導(dǎo)孔并調(diào)整其參數(shù)來實現(xiàn),使臺車仿真輸出的X向加速度曲線與實車碰撞基本一致。由圖6可知,前4個波峰峰值逐漸增大,因此,設(shè)計時應(yīng)采用若干根長度依次減小的吸能圓管進行模擬,各管的具體長度根據(jù)各峰值出現(xiàn)時刻確定,圓管根數(shù)與壁厚則根據(jù)各峰值大小和各波峰間平均值確定。根據(jù)上文中的結(jié)論,吸能圓管在碰撞過程中的有效厚度需達(dá)到3mm,考慮到圓管壁厚較大時,其剛度較硬,抗變形能力較強,因此,采用“多數(shù)少厚”的方法設(shè)計吸能圓管,即采用多根壁厚為1.0~2.0mm的圓管進行組合,以保證碰撞過程中吸能圓管的有效厚度達(dá)到3mm。吸能圓管布置圖如圖7所示,采用6根圓管進行模擬,3號和4號圓管長度最長,用來復(fù)現(xiàn)實車加速度曲線中的1號波峰;5號圓管用來復(fù)現(xiàn)2號波峰,由于2號波峰出現(xiàn)時刻與1號波峰相隔較近,因此5號圓管長度與3號、4號圓管長度也應(yīng)較為接近;由于3號波峰出現(xiàn)時刻與2號波峰相隔較遠(yuǎn),且兩者之間平均值較大,因此采用2號和6號兩根圓管來復(fù)現(xiàn);最后,4號波峰由1號圓管來復(fù)現(xiàn),由于4號波峰峰值最大,因此1號圓管壁厚應(yīng)稍厚。

圖7 臺車正面碰撞仿真模型

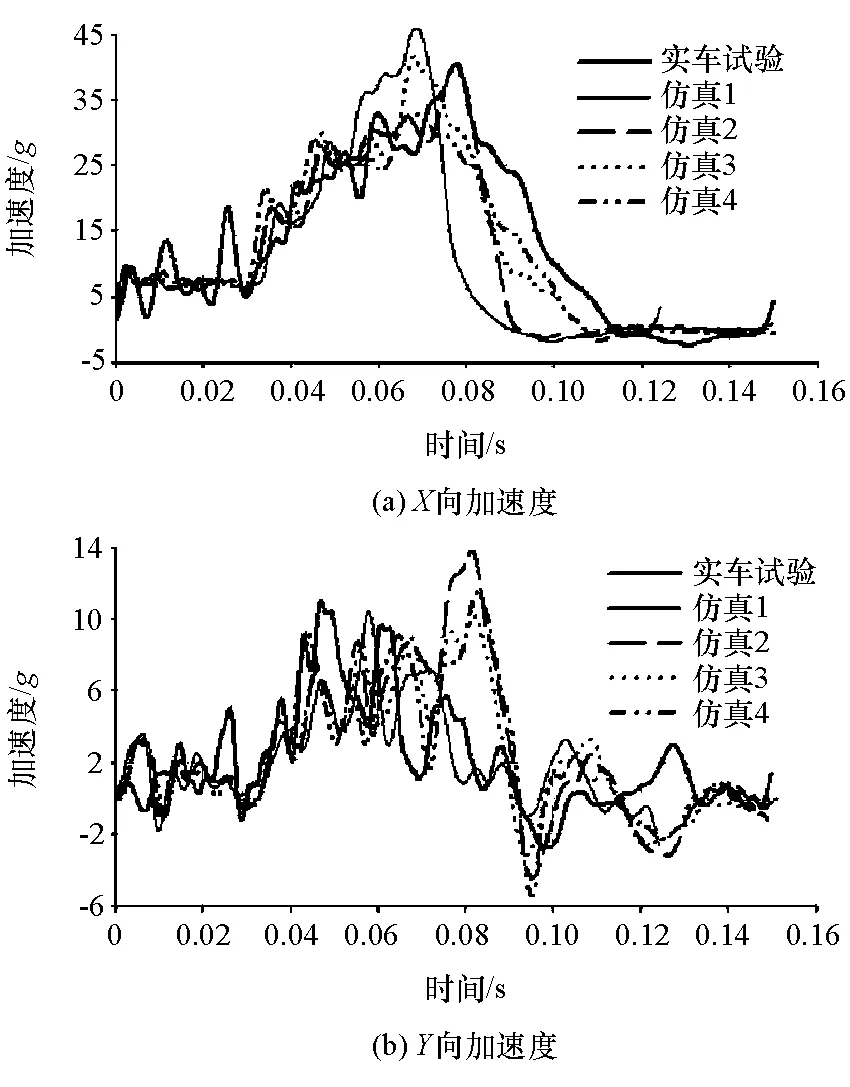

根據(jù)上述方法,對臺車進行50km/h正面碰撞仿真,經(jīng)多次仿真調(diào)試,得到一組較好的方案,此時臺車前部吸能圓管參數(shù)詳見表2,臺車碰撞仿真中X向加速度曲線與實車碰撞對比見圖8。可以看出,臺車碰撞仿真加速度曲線與實車試驗加速度曲線走勢基本一致,各峰值間波形差異較小。

表2 吸能圓管參數(shù) mm

圖8 臺車正面碰撞仿真與實車正 面碰撞中X向加速度對比

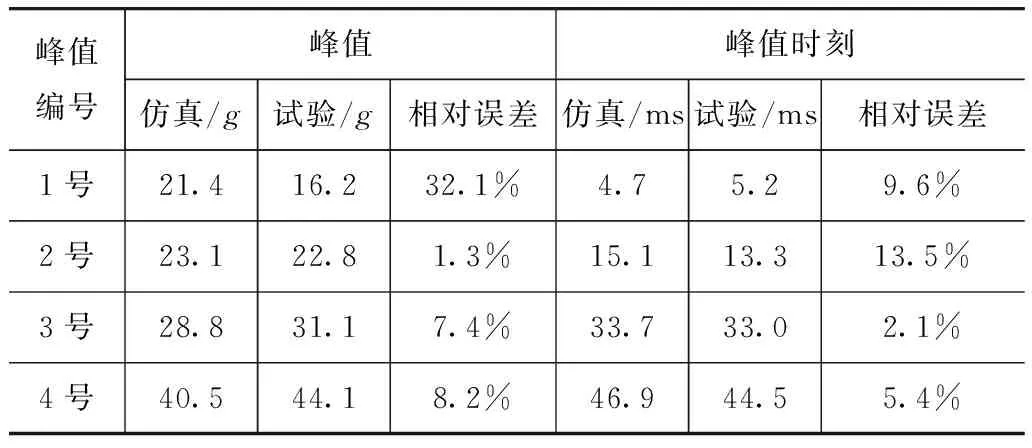

表3給出臺車仿真加速度曲線與實車試驗加速度曲線在峰值大小和出現(xiàn)時刻上的差異。由表3可

表3 臺車正面碰撞仿真與實車正面碰 撞試驗所得X向加速度峰值對比

知,臺車仿真加速度曲線2,3和4號峰值與實車試驗相應(yīng)峰值擬合度較高,峰值大小和出現(xiàn)時刻的相對誤差基本控制在10%以內(nèi)。1號峰值模擬時,為配合后續(xù)波峰的模擬,導(dǎo)致仿真與實車試驗峰值大小的相對誤差達(dá)到了32.1%,但是相關(guān)研究表明,正面碰撞中第一個波峰的大小對乘員損傷的影響較小[7]。總的來說,無論從波形的走勢,還是從各峰值的大小和出現(xiàn)時刻來看,該臺車仿真模型的加速度曲線與實車試驗基本一致。

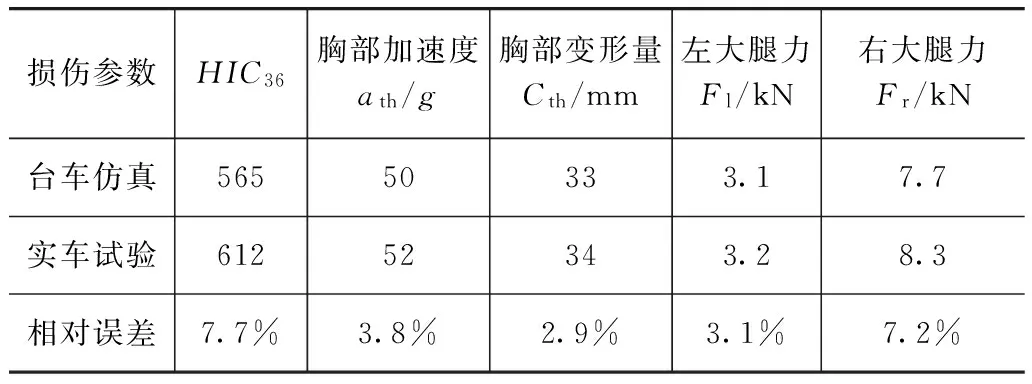

為研究上述兩種波形的差異對乘員損傷的影響程度,分別將臺車仿真和實車試驗得到的X向加速度曲線輸入到某中型乘用車駕駛員約束系統(tǒng)中進行仿真,得到駕駛員主要損傷值和臺車仿真相對于實車試驗的誤差,如表4所示。由表4可知,兩種波形下駕駛員損傷值的相對誤差均在10%以內(nèi)。因此,認(rèn)為臺車仿真與實車試驗得到的X向加速度曲線之間的波形差異對乘員損傷的影響較小,在可接受范圍內(nèi),即該臺車可有效地復(fù)現(xiàn)實車X向加速度曲線。

表4 臺車正面碰撞仿真與實車正面碰撞試驗所得X向加速度波形差異對駕駛員損傷的影響

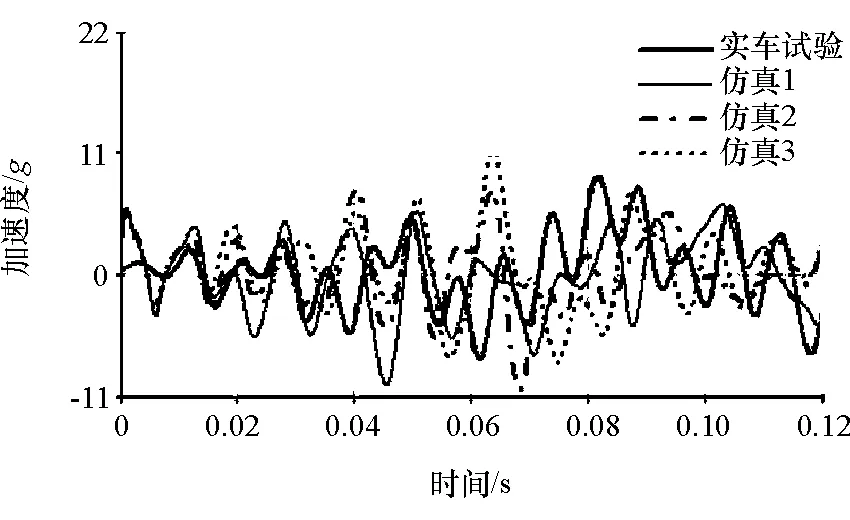

圖9 臺車正面碰撞仿真1,2和3與實 車正面碰撞中Z向加速度對比

Z向加速度主要是通過調(diào)節(jié)車身高度改變臺車的質(zhì)心位置來模擬。圖9為在上述仿真基礎(chǔ)上將車身抬高不同高度所做的碰撞仿真得到的Z向加速度曲線與實車試驗對比,其中仿真1,2和3分別將車身抬高0,20和40mm。由圖可知,Z向加速度波動較大且峰值較低,抬高車身可增加加速度峰值,對臺車在碰撞過程中繞Y向的旋轉(zhuǎn)運動影響較為顯著。圖10為車身抬高40mm時(即仿真3)臺車正面剛性壁障碰撞仿真中的運動狀態(tài),可以看出臺車尾部向上抬起,前輪輪胎壓縮變形,產(chǎn)生了一定的俯仰運動。

圖10 臺車正面碰撞仿真中俯仰運動

2.4 正面40%重疊偏置碰撞臺車仿真

2.4.1 偏置碰撞中加速度影響分析

與正面剛性壁障碰撞類似,在臺車前部焊接圓管來模擬變形結(jié)構(gòu)。由于偏置碰撞初期主要是可變形壁障壓潰變形,而后才是車體結(jié)構(gòu)變形,總體變形量較大,需要的圓管吸能結(jié)構(gòu)長度也較長。當(dāng)圓管位于碰撞板左側(cè)時,臺車會產(chǎn)生繞Z軸的轉(zhuǎn)動和與實車車體類似的橫向運動。

圖11 吸能圓管及剛性壁布置形式

與實車相比,臺車前輪沒有轉(zhuǎn)向功能,這在一定程度上降低了車體繞Z軸的轉(zhuǎn)角,所以本文中將左側(cè)剛性壁障斜置,調(diào)整斜置角度來改變車體繞Z軸的轉(zhuǎn)動。臺車前部圓管吸能結(jié)構(gòu)如圖11所示,共采用5根圓管,下部1號、2號圓管較長,用來模擬實車偏置碰撞初期可變形壁障和保險杠變形。上部3號、4號和5號管相對較短,用來模擬實車縱梁等吸能結(jié)構(gòu)的變形。保證車身位置不變,通過調(diào)整吸能圓管長度、厚度和布置形式,增加右側(cè)剛性壁來改變X、Y向加速度波形和峰值。

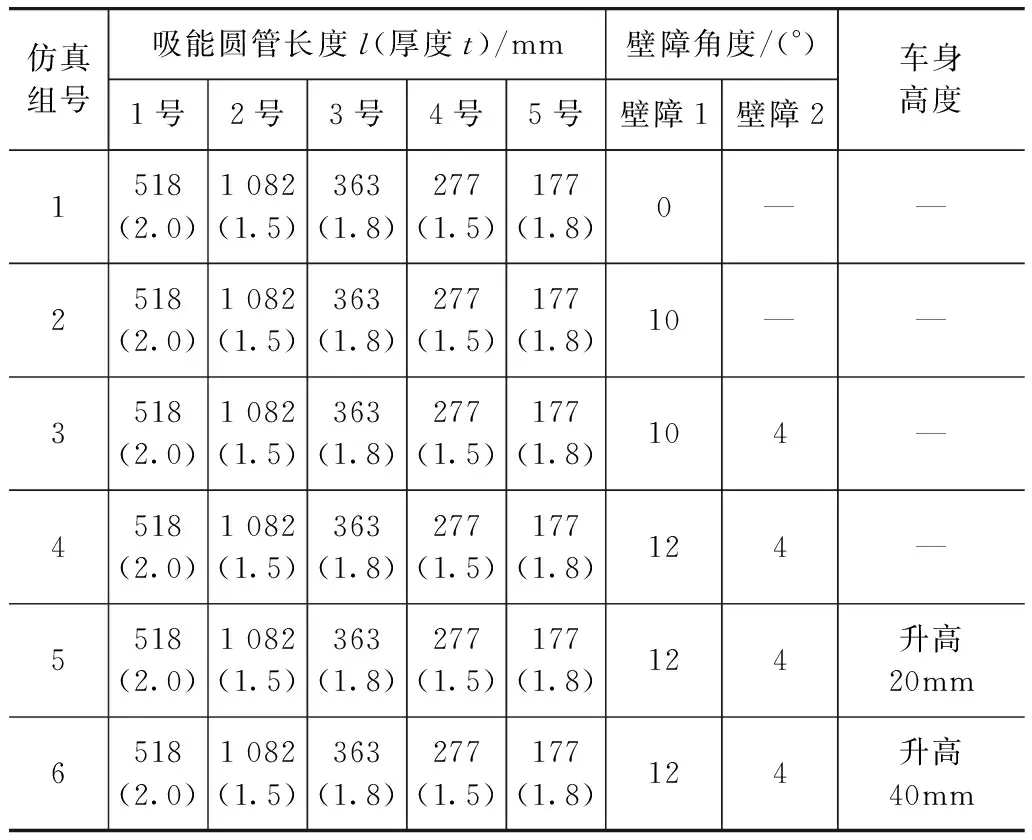

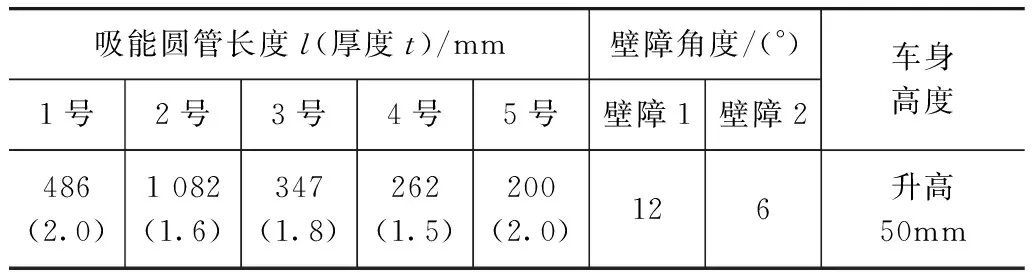

表5列舉了4組仿真方案的吸能結(jié)構(gòu)與壁障參數(shù),其中吸能結(jié)構(gòu)參數(shù)根據(jù)實車X向加速度波峰出現(xiàn)的時刻和峰值初步確定。仿真1和2吸能圓管均在臺車左側(cè)且只有剛性壁障1(見圖11(a));仿真3和4將5號吸能圓管移至臺車右側(cè),且增加剛性壁障2(見圖11(b))。4組仿真X和Y向加速度與實車40%偏置碰撞對比如圖12所示。由仿真2,3和4與仿真1的X向加速度曲線對比可知,仿真1的X向加速度波峰出現(xiàn)時刻偏早,后期加速度下降較快,這是因為壁障1正置時,前部吸能結(jié)構(gòu)在臺車撞到壁障后產(chǎn)生的橫擺運動作用下會較早脫離壁障,導(dǎo)致X向加速度波峰出現(xiàn)較早,下降較快,而仿真2,3和4中壁障1斜角布置后,X向加速度波峰出現(xiàn)時刻與實車更加接近;由仿真3和4與仿真2對比可知,增加壁障2后,5號吸能圓管碰撞后期參與碰撞,減緩了后期加速度下降趨勢,與實車更符合。由仿真3和4與仿真2的Y向加速度曲線對比可知,只有壁障1時,Y向加速度后期峰值較大,增加壁障2后,由于車體受到一個反方向的Y向分力,Y向加速度峰值有所下降,且波峰出現(xiàn)時刻與實車更符;對比仿真3和4可以看出,將壁障1的傾角增加到12°時,碰撞過程中車體所受Y向碰撞反力增加,對應(yīng)的50ms左右的加速度峰值也會增大。

表5 仿真吸能結(jié)構(gòu)與壁障參數(shù)

圖12 臺車偏置碰撞仿真1,2,3和4與實 車偏置碰撞中X和Y向加速度對比

為研究臺車的車身高度對Z向加速度產(chǎn)生的影響,將臺車車身從最低位置(仿真4)分別抬高20和40mm進行仿真分析,即仿真5和6,Z向加速度曲線對比如圖13所示。總體來看Z向加速度波動較大,但抬高質(zhì)心高度可以增加Z向加速度峰值。

圖13 臺車偏置碰撞仿真4,5和6與實 車偏置碰撞中Z向加速度對比

圖14 剛性壁障俯視圖

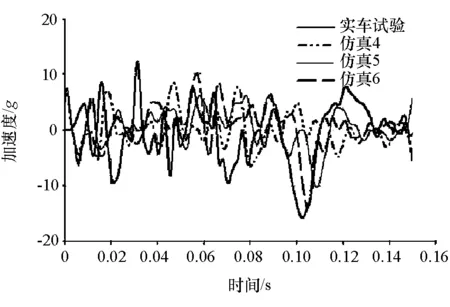

在上述仿真基礎(chǔ)上,綜合考慮X,Y和Z三向加速度,經(jīng)過多次調(diào)試確定剛性壁障1的斜角為12°,剛性壁障2的斜角為6°(見圖14),且將臺車車身抬高50mm時,X,Y和Z三向加速度與實車碰撞對比綜合效果較好,此時臺車吸能結(jié)構(gòu)和壁障參數(shù)詳見表6,臺車偏置碰撞仿真示意圖見圖15。

表6 仿真吸能結(jié)構(gòu)與壁障參數(shù)

圖15 臺車偏置碰撞仿真示意圖

2.4.2 臺車與實車碰撞仿真結(jié)果對比

臺車與實車偏置碰撞仿真運動狀態(tài)對比如圖16所示,俯視圖為車體繞Z軸旋轉(zhuǎn)角度對比,其中實車?yán)@Z軸旋轉(zhuǎn)角度為13°,臺車為15°,臺車向右產(chǎn)生了一定的旋轉(zhuǎn)和橫擺運動,與實車偏置碰撞仿真接近;右側(cè)視圖為車體繞Y軸旋轉(zhuǎn)角度對比,其中實車?yán)@Y軸旋轉(zhuǎn)角度為5°,臺車為4°,兩者僅差1°,這是因為臺車前輪沒有懸架系統(tǒng),前部下沉較少。但是總體來看,臺車尾部上翹,繞前部剛性壁碰撞點產(chǎn)生了俯仰運動,與實車仿真較接近。

圖16 實車與臺車偏置碰撞仿真中車體運動狀態(tài)對比

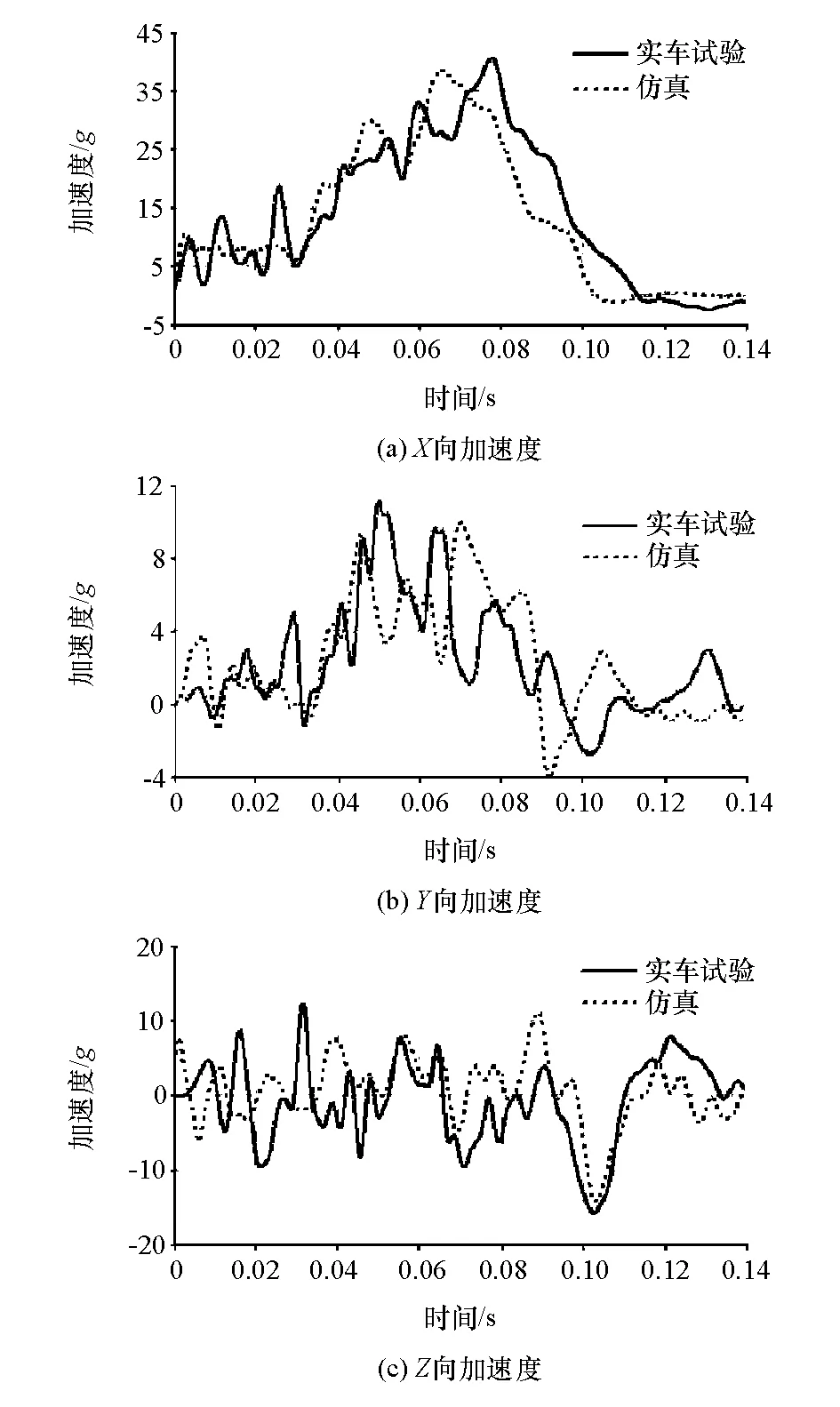

臺車偏置碰撞仿真中X,Y和Z三向加速度曲線與實車偏置碰撞試驗中的加速度曲線對比如圖17所示。可以看出,臺車偏置碰撞仿真中X向加速度波形和峰值與實車偏置碰撞中基本一致,但在70ms后加速度略小,這是因為臺車吸能結(jié)構(gòu)潰縮變形模式產(chǎn)生的回彈力較小所致。實車偏置碰撞中Y向加速度較低,峰值約為12g,出現(xiàn)在50ms左右,臺車偏置碰撞仿真得到的Y向加速度峰值比實車碰撞小2g,但總體來看波形較接近,峰值和波峰出現(xiàn)時刻也與實車較為一致。在實車偏置碰撞中,車身產(chǎn)生一定的俯仰運動,車體Z向加速度總體較小,但振動較大。臺車偏置碰撞仿真基本上復(fù)現(xiàn)了實車偏置碰撞中Z向加速度波形。

圖17 臺車偏置碰撞與實車偏置碰撞中三向加速度對比

從臺車偏置碰撞仿真與實車偏置碰撞中加速度對比來看,臺車較好復(fù)現(xiàn)了實車偏置碰撞中的三向加速度,較好地模擬了整車運動狀態(tài),可行性較高。

3 臺車正面剛性壁障碰撞試驗

3.1 臺車碰撞試驗準(zhǔn)備

按照上述臺車底盤結(jié)構(gòu)進行試制,裝配完成后的臺車底盤如圖18所示。

圖18 臺車底盤實物圖

將某乘用車拆解,拆掉發(fā)動機總成與附件、前后懸架總成、副車架、前后保險杠和車門等部件,切掉前縱梁、上邊梁和發(fā)動機艙等乘員艙前部的結(jié)構(gòu)。將車身安放在臺車車架上,調(diào)整車身高度使其與實車基本在同一位置,按照該乘用車軸距和輪距調(diào)節(jié)車輪位置,通過焊接、螺栓連接等方法使車身與臺車底盤固定。

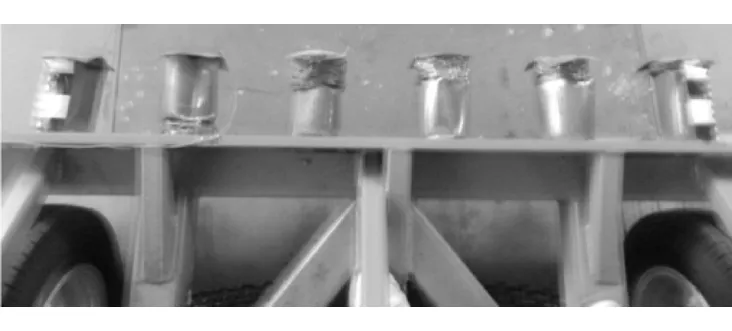

按照臺車正面剛性壁障碰撞仿真結(jié)果,在臺車前端焊接6根吸能圓管,如圖19所示。

圖19 前部圓管吸能結(jié)構(gòu)

在車身B柱下方位置安裝加速度傳感器,記錄碰撞中臺車加速度信號。在駕駛員位置安放第50百分位假人,測試駕駛員損傷和運動狀態(tài)。采用1 000幀/s的高速攝像儀記錄碰撞過程。所有儀器設(shè)備安裝完畢后,臺車總質(zhì)量為1 458kg。

3.2 碰撞試驗結(jié)果分析

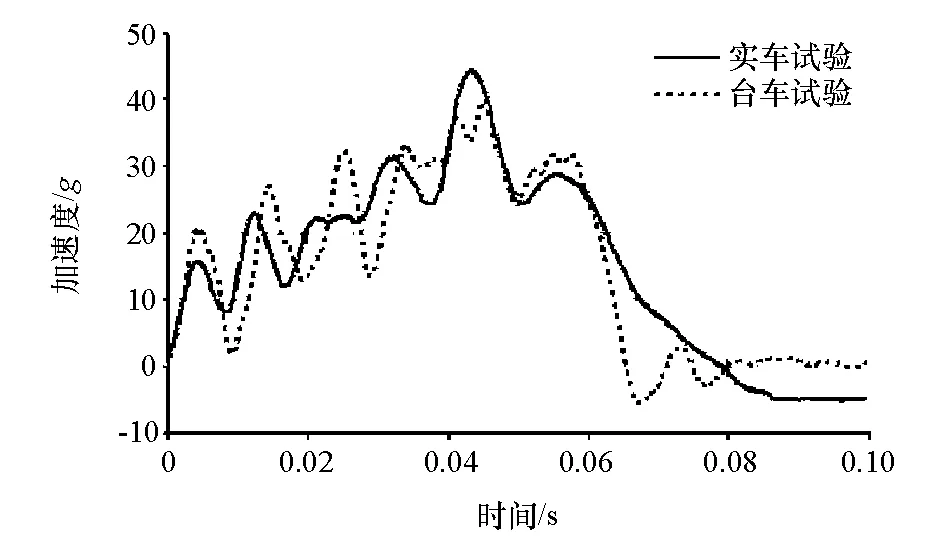

設(shè)定臺車撞擊剛性壁障的速度為50km/h,實際測得碰撞速度為49.42km/h,滿足要求。前部吸能結(jié)構(gòu)變形如圖20所示。可以看出,圓管吸能結(jié)構(gòu)產(chǎn)生了良好的潰縮變形,吸能效果較好,且變形量與仿真結(jié)果接近。采用CFC 60濾波等級對采集到的數(shù)據(jù)進行濾波處理,處理后的車身左右B柱平均縱向加速度曲線與實車試驗加速度曲線對比如圖21所示。可以看出,通過臺車圓管吸能結(jié)構(gòu)變形產(chǎn)生的加速度波形和波峰出現(xiàn)時刻與實車加速度基本一致,波峰大小略有差別,臺車試驗為40g,實車試驗為44g。總體來看,臺車碰撞較好復(fù)現(xiàn)了實車碰撞加速度曲線。圖22為臺車碰撞過程中每40ms的運動狀態(tài)截圖。

圖20 碰撞試驗后吸能結(jié)構(gòu)變形圖

圖21 臺車碰撞試驗與實車碰撞中X向加速度曲線對比

圖22 臺車碰撞過程

可以看出,在碰撞過程中,臺車尾部向上翹起,與實車碰撞產(chǎn)生的車身俯仰類似。但由于臺車沒有前后懸架系統(tǒng),車身與臺車底盤是剛性連接,故臺車車身產(chǎn)生的俯仰運動略小,可以在后續(xù)試驗中通過調(diào)節(jié)車身高度和降低吸能結(jié)構(gòu)高度予以補償。總體來看,臺車較好地模擬了實車俯仰運動狀態(tài),與實車碰撞較接近。

4 結(jié)論

開發(fā)一種新型碰撞試驗臺車,可以調(diào)節(jié)軸距、輪距和質(zhì)心高度。臺車正面剛性壁障碰撞仿真和試驗結(jié)果表明,通過調(diào)節(jié)質(zhì)心高度和前部吸能結(jié)構(gòu)參數(shù),該臺車可較準(zhǔn)確地復(fù)現(xiàn)實車碰撞中的加速度和整車運動狀態(tài);40%重疊偏置碰撞臺車有限元仿真分析顯示,該臺車較好地復(fù)現(xiàn)了實車碰撞三向加速度以及整車動態(tài)特性。利用該臺車可更準(zhǔn)確地研究乘員約束系統(tǒng)對乘員的保護效果。

[1] CHANG J Michael, ALI Mohammad, CRAIG Ryan, et al. Important Modeling Practices in CAE Simulation for Vehicle Pitch and Drop[C]. SAE Paper 2006-01-0124.

[2] 馬志雄,朱西產(chǎn),商恩義,等.一種正面碰撞臺車試驗系統(tǒng)的開發(fā)及應(yīng)用[J].武漢理工大學(xué)學(xué)報(信息與管理工程版),2008,30(2).

[3] 戴曉晶.新型臺車碰撞緩沖吸能方法研究[D].長沙:湖南大學(xué),2007.

[4] 趙海歐.LS-DYNA動力分析指南[M].北京:兵器工業(yè)出版社,2006.

[5] 濮良貴,紀(jì)名剛.機械設(shè)計(第8版)[M].北京:高等教育出版社,2007.

[6] 顏培崗.組合薄壁圓形吸能管的碰撞波形復(fù)現(xiàn)特性研究[D].長沙:湖南大學(xué),2011.

[7] MARK Steve. Effect of Frontal Crash Pulse Variation on Occupant Injuries[C]. Proceedings of the 18th International Technical Conference on the Enhanced Safety of Vehicles, USA.2003.

Development of Sled Capable of ReproducingThree-direction Accelerations in Frontal Impact Test

Cao Libo1, Cui Chongzhen1,2, Zhu Jie1& Bai Zhonghao1

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082;2.ZhengzhouYutongBusCo.,Ltd.,Zhengzhou450061

In view of the problem that traditional sled impact test can only reproduce the X-direction acceleration of vehicle body in frontal impact test, a new frontal crash sled is developed, on which various body structures of experimental vehicle can be installed, and its wheel base and track can be adjusted to coincide with the vehicle. By changing the layout of the frontal energy absorbing structure of the sled, a variety of impact acceleration waveforms can be reproduced. A crash simulation model for the sled is built, a finite element analysis is conducted to simulate the frontal rigid barrier crash and 40% overlap offset impact, and the effects of the mass center height, frontal energy absorbing structural parameters and the configuration of the sled as well as the forms of rigid barrier on the accelerations in X, Y and Z three directions are studied. The results show that the new sled can better reproduce three-direction accelerations and the kinematic characteristics of the vehicle and a frontal rigid barrier impact test with the sled made demonstrates that the impact accelerations and motion states of the sled agree well with that of real vehicle.

impact sled; acceleration reproduction; frontal crash; offset crash

*國家863計劃項目(2012AA111802)資助。

原稿收到日期為2014年4月16日,修改稿收到日期為2014年9月11日。