汽車覆蓋件抗凹性實驗評估及測量裝置設計*

成艾國,蔣風光,汲彥軍,劉 斌

(湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082)

2016221

汽車覆蓋件抗凹性實驗評估及測量裝置設計*

成艾國,蔣風光,汲彥軍,劉 斌

(湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082)

對汽車覆蓋件抗凹性的評估指標和實驗方法進行了介紹,并綜合運用機械裝置和LabVIEW程序,設計出一套抗凹性測量裝置。該裝置簡單、實用,可供機械設計師參考。

汽車覆蓋件;抗凹性;實驗評估;測量裝置

前言

早期的汽車總體設計時,從提高汽車操縱性、安全性和舒適性等方面考慮,需要研究對整車剛度的要求[1]。傳統的車身剛度的研究內容主要包括整車彎曲剛度、整車扭轉剛度和每個部件的貢獻,而不包括車身覆蓋件的抗凹性。

隨著汽車工業的發展和不可再生能源的不斷消耗,為了節約能耗,滿足國家制定的嚴格的排放標準,汽車生產商不得不采用更薄的鋼板作為汽車的外覆蓋件[2],再加上汽車外覆蓋件本身尺寸大導致車身外覆蓋件的抗凹性受到嚴重挑戰,產生一系列問題,如行駛過程中受到飛沙、飛石等沖擊載荷產生的外覆蓋件的凹陷變形、振動、噪聲等;此外,消費者在追求汽車安全性和舒適性的同時,也開始對汽車審美提出越來越苛刻的要求,汽車覆蓋件在受到外載荷(如人為的觸摸按壓、積雪的靜載荷、行進過程中的振動和碎石的沖擊等)的作用而產生的凹陷撓曲甚至局部凹痕,將會嚴重影響汽車的美觀,大大降低消費者對汽車的認可度。

因此,汽車覆蓋件的抗凹性問題得到越來越多人的關注和研究。文獻[3]中根據乘用車上典型的雙曲扁殼覆蓋件靜態局部凹痕抗力實驗結果,給出了雙曲扁殼覆蓋件和矩形雙曲扁殼覆蓋件局部凹痕抗力的定量評估指標;文獻[4]中系統地給出了車身覆蓋件的抗凹性定義,并總結了抗凹性的評價指標;文獻[5]中利用ABAQUS軟件對汽車車門進行了抗凹性的數值模擬;文獻[6]中在數值模擬的基礎上對發動機罩的抗凹性進行了優化。抗凹性的理論知識和有限元軟件的應用日臻成熟。

以上成果主要是關于抗凹性理論研究和相關的有限元軟件應用。有限元分析雖然能夠大致模擬出汽車覆蓋件的抗凹性能,卻并不能完全精確反映車身覆蓋件的抗凹性,比較實用并且最有說服力的抗凹性評價仍是基于實驗完成的;而且即使有限元分析所得到的抗凹性結果足夠接近實際值,也需要實驗的驗證。

相比較抗凹性理論研究的深入和有限元軟件應用的成熟而言,抗凹性實驗操作的規范化和測量裝置的設計開發就顯得過于緩慢。目前,國內外準靜態抗凹性實驗還沒有統一的標準,如壓頭的直徑、試件的尺寸、壓邊力的大小和加載速度等都沒有形成規范,對汽車覆蓋件的抗凹性評價只能采用與已有的數據進行比較的辦法[2]。

抗凹性評估實驗是抗凹性評估體系中重要的組成部分,只有把有限元數值模擬與實驗驗證相結合,才能對車身覆蓋件的抗凹性作出正確、有效的預測,才能進一步進行前瞻性和科學性的探索研究。

1 汽車覆蓋件抗凹性的實驗評估

1.1 抗凹性的評價指標

抗凹性包括抗凹剛度、抗凹穩定性和局部凹痕抗力3個評價指標。

(1) 抗凹剛度是指試件抵抗凹陷撓曲彈性變形的能力,用“載荷-位移”曲線的斜率值表示。

(2) 抗凹穩定性是指覆蓋件抵抗失穩的能力。失穩指的是對有一定曲率的扁殼覆蓋件,當外部載荷作用達到一定程度時,覆蓋件抵抗彈性變形的能力突然消失的現象。抗凹穩定性用試件失穩時的臨界載荷或臨界位移表示。

(3) 局部凹痕抗力是指試件在外載荷作用下發生凹陷,載荷去除后,試件表面局部殘留永久凹痕,試件或覆蓋件抵抗局部凹痕變形的能力稱為局部凹痕抗力。局部凹痕抗力用一定外載荷下產生的凹陷深度或產生一定凹陷深度時的外載荷表示[5]。

在設計和實際生產中,覆蓋件抗凹性能一般以一定載荷作用下產生的凹陷位移作為檢驗依據。關于檢驗載荷和限定位移,目前各國還沒有統一的標準。法國雷諾汽車公司的設計部門建議車身覆蓋件抗凹剛度的檢驗要求是:在100N載荷作用下的凹陷位移不超過10mm為合格[3]。國內某些汽車廠目前的檢驗要求是:在400N載荷作用下的覆蓋件的外板凹陷位移不超過15mm為合格[6]。

1.2 抗凹性評估實驗

1.2.1 抗凹性評估實驗的分類

根據實驗所使用的試件樣式不同,抗凹性評估實驗可以分為規則板材抗凹性基本實驗和覆蓋件抗凹性模擬實驗。

(1) 規則板材抗凹性基本實驗中試件形式為規則的板材,雖然沒有反映出實際汽車覆蓋件的真實形狀特征,但能很好地體現覆蓋件的沖壓變形特點,主要用于評價汽車板材抗凹性的局部凹痕抗力。

(2) 覆蓋件抗凹性模擬實驗中的模擬覆蓋件是由板材在實驗前經一定量的預變形制成的,它具有類似于實際覆蓋件的形狀特征,并且考慮了覆蓋件的烤漆和冷熱硬化工藝,因此能比較真實地反映出實際汽車覆蓋件的抗凹性能,主要用于評價實際覆蓋件抗凹剛度和局部凹痕抗力。

根據實驗所施加的載荷類型不同,抗凹性評估實驗又可分為兩個方面:靜態抗凹性模擬實驗和動態抗凹性模擬實驗。

(1) 靜態抗凹性模擬實驗的實驗方法是將制備好的試件夾持在實驗夾具上,施加適當的壓邊力,用一定直徑的壓頭對試件緩慢勻速加載,由一定載荷下出現的凹痕深度(或一定凹痕深度所需載荷)或不同載荷段下的“載荷-位移”曲線斜率(抗凹剛度)來評定板材的靜態抗凹性。

(2) 動態抗凹性模擬實驗的方法是將制備好的試件夾持在實驗夾具上施加適當的壓邊力,用一定質量和直徑的壓頭通過自由落體或發射方式撞擊試件,實現對試件施加動態沖擊載荷,并以一定動能下出現的凹痕深度來評定板材的動態抗凹性[7]。

在實際應用時,綜合考慮準確性和可操作性,一般采用覆蓋件-靜態抗凹性模擬實驗。

1.2.2 覆蓋件-靜態抗凹性模擬實驗

覆蓋件-靜態抗凹性模擬實驗由加載方式的不同又可分為逐次加載法和一次加載法。

(1) 逐次加載法

首先施加一定的預載荷Pt,再加到最小載荷Pmin;然后卸載至Pt,再加到Pmin+ΔP;接著又卸載至Pt,再加到Pmin+2ΔP;…;如此進行逐次加載—卸載(每次卸載至Pt)循環,直至完成加載、卸載循環次數。由加載、卸載循環的“載荷-位移”曲線,經處理后獲得“載荷-凹陷撓度”和“載荷-殘留凹痕深度”的相應數據,對實驗數據進行處理,獲得一定凹痕深度下的載荷P和一定載荷下的凹陷撓度f[7]。

(2) 一次加載法

首先施加一定的預載荷Pt,再加到所需的定載荷P,卸載至Pt。由加載、卸載曲線,獲得一定載荷下的撓度和殘留凹痕深度[8]。

抗凹性評估實驗中,以逐次加載方式為主,這種加載方式在一次實驗中可以同時獲得抗凹剛度和局部凹痕抗力評估參數。局部凹痕抗力評估參數通常為采用逐次加載法時產生0.1mm(或0.5mm)殘留凹痕的載荷P0.1(或P0.5)或一次加載法加載一定載荷如50N(或100N)下的殘余凹痕深度d50(或d100);抗凹剛度的評價參數為采用逐次加載法下50N(或100N)載荷所對應的凹陷撓度f50(或f100),或采用一次加載方式下50N(或100N)的凹陷撓度f50(或f100)[4]。

在對四足機器人運動學建模的基礎上,從機身姿態、足端軌跡以及步態周期3個方面分析并設計了四足機器人斜面運動方式,并建立了一種應用于四足機器人斜面運動的模糊控制系統,最后通過仿真實驗證明所設計的控制系統具有較好的控制效果。

2 抗凹性測量裝置設計

2.1 傳統的抗凹性測量方法

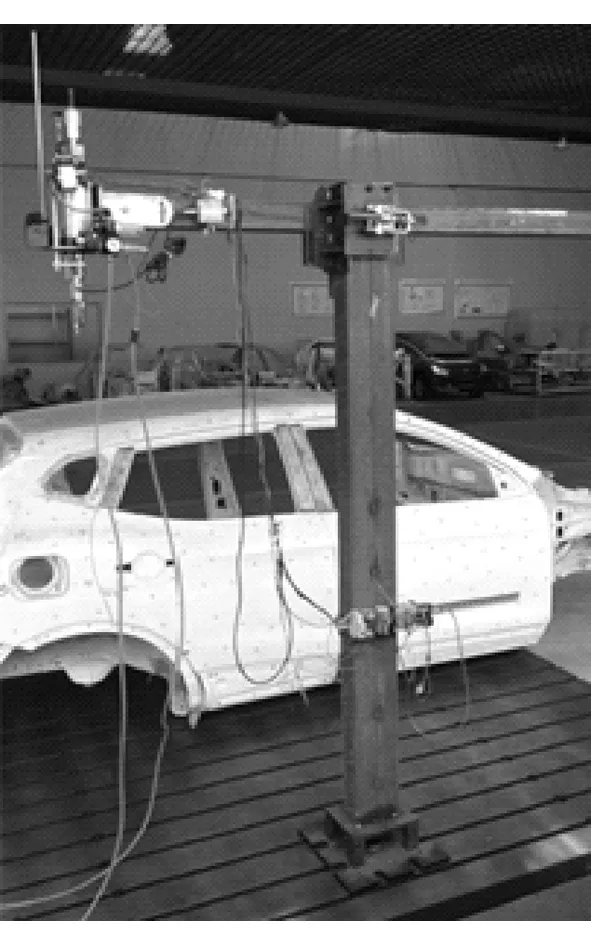

車身抗凹性測量時要借助固定實驗臺架對車身進行固定。圖1所示為發動機罩的抗凹性測量現場。

圖1 發動機罩的抗凹性測量

由于車身抗凹性測量要借助固定實驗臺架對車身進行固定,而傳統的抗凹性測量壓頭位置移動范圍有限,因此測量車身不同部位覆蓋件的抗凹性時,必須將各部分拆分后分別測量,由于試件的數目繁多,因此安裝、拆除過程非常麻煩。

2.2 一種全新的抗凹性測量裝置的設計

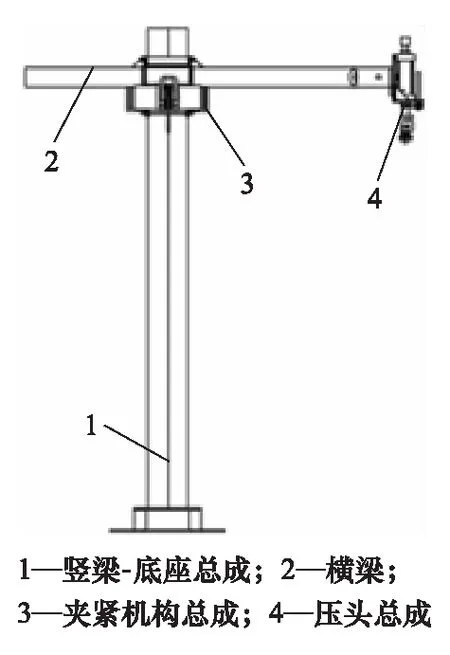

圖2 抗凹性測量裝置總成圖

為了克服傳統測量壓頭位置移動范圍有限的缺點,結合在湖南大學汽車車身先進設計制造國家重點實驗室所進行的車身剛度實驗、碰撞實驗、抗凹性測量實驗中積累的豐富經驗,研發了一種全新的測量裝置來實現汽車覆蓋件及開閉件的抗凹性測量。實踐證明,由于該裝置的測量壓頭能在一定的范圍內方便地到達所需的任意位置,因此能夠較好地克服傳統實驗臺架測量抗凹性的低效和不便的缺點,具有較高的實用性和簡潔性。圖2為該抗凹性測量裝置的總成圖。下面對本裝置的各部分總成的主要功能、機構組成、連接方式和運動方式作進一步詳細說明。

(1) 豎梁-底座總成1(圖2)

豎梁-底座總成1由一塊方形底板、4個矩形小立柱平臺和空心方管豎梁焊接而成。它的主體為底座和豎梁,其中,底座起固定整套裝置的作用,底座四周開有多個“U”形槽,“U”形槽與實驗平臺的“T”形槽通過地腳螺栓連接,這樣,通過地腳螺栓的緊固與拆卸,可以快速而又牢固地實現測量裝置與實驗平臺的對接;豎梁是橫梁的支撐件,借助豎梁夾緊機構,可以調節橫梁在豎直方向的位置,間接調節壓頭總成的位置。

(2) 橫梁2(圖2)

橫梁是壓頭總成的承載部件,壓頭的位置主要通過調節橫梁的位置來實現。由于本文中所描述的抗凹性測量裝置是為測量車身覆蓋件抗凹性而開發的,綜合考慮車身尺寸、場地大小以及材料剛度、強度等各方面因素,選用一根長度、厚度合適的空心方形鋼管作為橫梁。橫梁通過夾緊機構總成固定在豎梁底座總成的豎梁上,通過開閉夾緊機構總成可以調節橫梁在豎直方向和水平方向上的位置,從而將壓頭總成送到所需的空間內任一點位置。

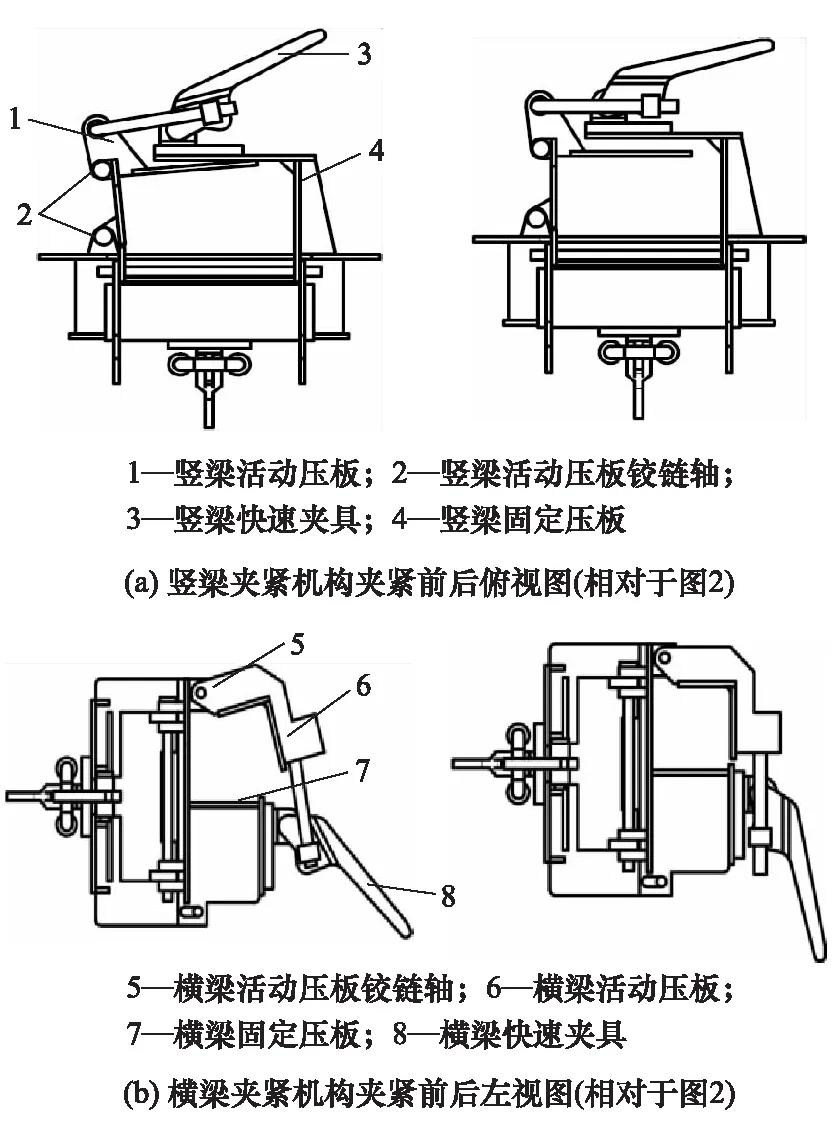

圖3 夾緊機構總成圖

(3) 夾緊機構總成(圖3)

夾緊機構總成主要包括豎梁夾緊機構和橫梁夾緊機構,它的作用是當橫梁調節到合適的豎直位置或水平位置后,對其進行夾緊。

工作時,當橫梁調節到理想的位置后,拉緊豎梁快速夾具的把手使豎梁活動壓板沿著豎梁活動壓板鉸鏈軸小角度旋轉,形成一個與豎梁截面積大小一樣的矩形面,在豎梁夾緊機構的作用下,將橫梁牢固地固定在豎梁—底座總成的豎直方向上;同理,借助橫梁夾緊機構,橫梁有效地固定在豎梁-底座總成的水平方向上,從而達到完全固定橫梁位置的作用;當測量另一個待測點時,松開豎梁快速夾具與橫梁快速夾具的把手,使橫梁處于自由狀態,這時將測量壓頭調節至下一個需測量的點后,再將兩個把手拉緊,此時橫梁將再一次進入鎖緊狀態。

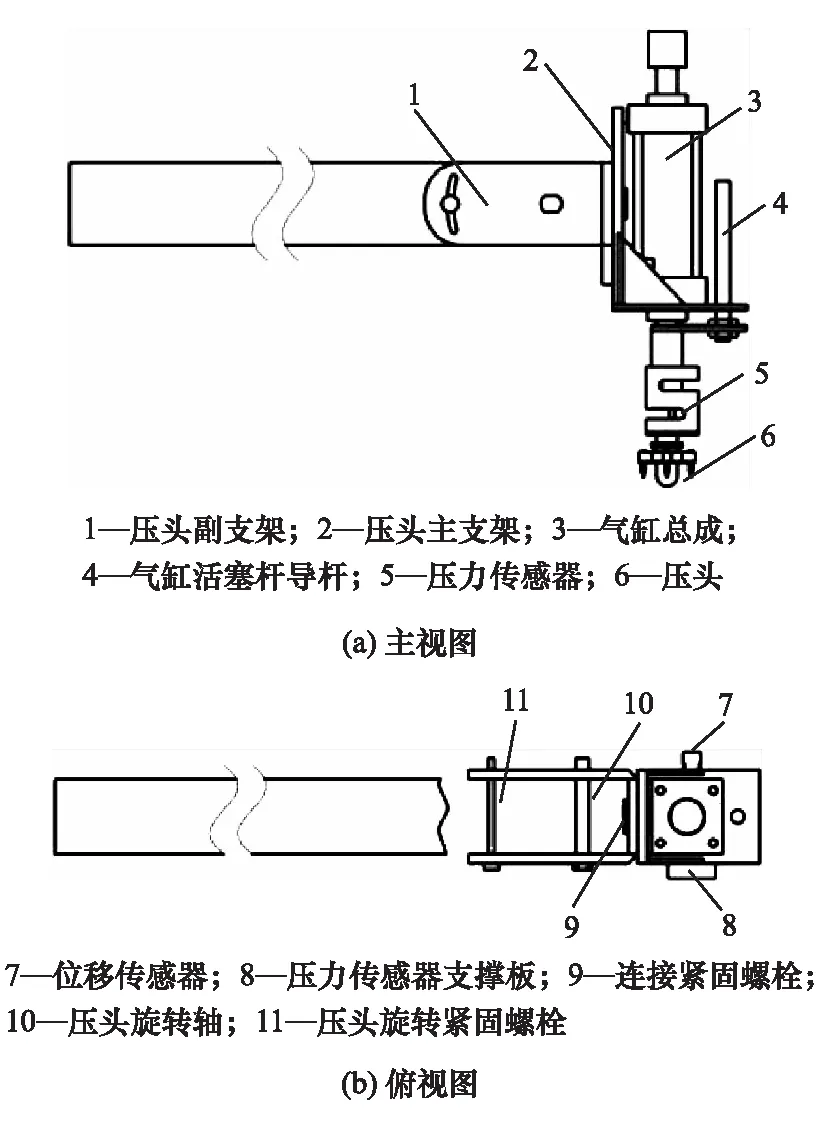

(4) 壓頭總成(圖4)

圖4 壓頭總成圖

壓頭總成是本套裝置的直接測量機構。S形的壓力傳感器5安裝在位于壓頭6上方的壓力傳感器支撐板8上,用來感知下壓頭6所施加的壓力,壓力傳感器5選用的是DYLY-103型的壓力傳感器,量程為50kg,輸出2.0mV/V,精度為0.05%;位移傳感器7連接在壓頭主支架2上,用來測定下壓頭6下壓的距離,位移傳感器7選用KTR-50型直線位移傳感器,測量行程為50mm,重復精度為0.01mm,線性度為±0.01%。壓頭支架分為壓頭副支架1和壓頭主支架2,壓頭總成通過壓頭主支架2和壓頭副支架1與橫梁連接,兩支架之間由緊固螺栓9連接緊固。壓頭副支架1是由3塊鋼板焊接而成的“U”型支座,它開有兩個大小不一的通孔,分別為壓頭旋轉軸10和壓頭旋轉緊固螺栓11的安裝孔。壓頭主支架2是由兩塊鋼板焊接而成的“L”型支座,這兩塊鋼板分別為氣缸總成3的安裝支撐板和壓頭副支架1的連接板。

工作時,壓頭主支架2和氣缸總成3可作為一個整體繞緊固螺栓9的軸線作小角度的旋轉;壓頭主、副支架依靠緊固螺栓9緊固后又可作為一個整體繞壓頭旋轉軸10作小角度旋轉。這樣設計的目的是使壓頭6能夠任意調節角度方位,從而能夠使其處于車身覆蓋件曲面的法線方向。壓頭6的角度位置調好后,擰緊緊固螺栓9和壓頭旋轉緊固螺栓11,以保證下壓球頭6的角度方位不變。最后,由氣缸的氣源提供動力、由編寫的LabVIEW程序通過計算機控制壓頭6的運動行程,并由壓力傳感器5和位移傳感器7將測量的數據反饋給計算機,最后再由LabVIEW程序對采集的壓力和位移數據進行處理,最終得到車身覆蓋件的抗凹性能。

圖5為根據設計方案加工制造出的抗凹性測量裝置的實物圖。

圖5 抗凹性測量裝置實物圖

2.3 本裝置的優勢和不足

(1) 結構簡單、穩定

該裝置僅由一塊起固定作用的基座、一根提供支撐和作為豎直方向軌道的豎梁、一根可沿豎直軌道和水平通道移動的方形空心橫梁、壓頭總成和夾緊機構總成組成,這樣的設計結構簡單,且能滿足實驗測量過程所需的剛度及穩定性等要求。

(2) 操作簡便、靈活

主要運動部件—橫梁的運動采用手動操作,借助夾緊機構,可使壓頭沿水平和豎直方向滑動到所需要的位置,操作簡便;壓頭總成可以任意方向旋轉,滿足處于覆蓋件法向的要求;壓頭由計算機程序控制氣缸進行驅動,隨動性能較好,可靠性高。

(3) 生產加工方便

本裝置中主體結構都為空心方管,加工生產方便。其他配套零部件也多為簡單幾何體,沒有復雜的曲面和貫通體,生產也較簡單,成本較低。

(4) 保養維護簡單

在保養維護方面,本裝置僅需定期檢測焊點是否依然牢靠,定期在有配合處(如導槽)進行潤滑保養。

(5) 影響結果的因素較多

橫梁和縱梁的剛度、夾緊機構的牢固程度、壓力傳感器和位移傳感器的精度等都會對測量結果產生一定的影響,因此,結果的準確性存在較強的依賴性,工作時,需要嚴格地控制這些影響因素才能得到比較準確的結果。

(6) 機械部分的自動化程度不高

本裝置的橫梁位置的調整、夾緊機構的開閉都依靠手動方式實現,自動化程度不高,有待以后改進。

3 結論

本文中詳細介紹了汽車覆蓋件抗凹性的實驗評估方法,并設計了一套抗凹性測量裝置,對以后的抗凹性測量裝置的設計開發有一定的參考和借鑒作用。

[1] 黃金陵.汽車車身設計[M].北京:機械工業出版社,2007:119.

[2] 俞寧峰,汪承璞,李川海.汽車鋼板抗凹性試驗方法及其應用[J].鍛壓技術,2004,29(1):51-53.

[3] 李東升,周賢賓.雙曲扁殼覆蓋件抗凹性的定量評估[J].機械工程學報,1998,34(1):12-15.

[4] 郝琪,陳瑩.基于數值模擬的車身材料抗凹性分析[J].湖北汽車工業學院學報,2008,22(2):11-14.

[5] 韋勇,裴磊,成艾國.基于ABAQUS的汽車覆蓋件抗凹性分析[J].機電產品開發與創新,2010,23(1):80-82.

[6] 胡從義.基于數值模擬的發動機罩抗凹性能優化[J].農業裝備與車輛工程,2014,52(7):55-59.

[7] 汪承璞,俞寧峰,吳華,等.汽車鋼板抗凹性試驗研究[J].材料科學與工藝,2004,12(6):623-629.

[8] 李東升,周賢賓,呂曉東,等.汽車板抗凹性評價體系及試驗機系統[J].北京航空航天大學學報,2003,29(5):93-96.

Experimental Evaluation and Measuring Device Design for theDent Resistance of Automotive Closure Parts

Cheng Aiguo, Jiang Fengguang, Ji Yanjun & Liu Bin

HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

The evaluation indicators and experiment method of the dent resistance of automotive closure parts are presented, and a measuring device for dent resistance is designed by using machinery and LabVIEW software. The device is simple and practical, providing references for mechanical designers.

automotive closure parts; dent resistance; experiment evaluation; measuring device

*湖南省科技計劃項目(2013TT006)資助。

原稿收到日期為2015年10月9日,修改稿收到日期為2015年12月27日。