乘用車狹小面積追尾商用車的耐撞性優(yōu)化

乘用車狹小面積追尾商用車的耐撞性優(yōu)化

鄧善良姜潮鄧青青

湖南大學(xué)汽車車身先進設(shè)計制造國家重點實驗室,長沙,410082

摘要:乘用車狹小面積重疊追尾碰撞對商用車后下部防護裝置的耐撞性要求較高。針對乘用車狹小面積追尾商用車這一碰撞形式進行耐撞性分析,通過拓?fù)鋬?yōu)化得到兼顧30%、50%、100%三種追尾重疊形式的商用車后下部防護裝置最佳材料分布形式,并根據(jù)拓?fù)鋬?yōu)化模型進行精細(xì)設(shè)計,提出了一種新型的針對狹小面積重疊碰撞的商用車后下部防護裝置。將該防護裝置運用于某型商用車上,并對其狹小面積追尾碰撞的耐撞性進行了仿真驗證。

關(guān)鍵詞:商用車;追尾碰撞;后下部防護裝置;優(yōu)化設(shè)計

中圖分類號:U467.14

收稿日期:2014-10-20

基金項目:國家自然科學(xué)基金資助項目(11172096,51222502);湖南省杰出青年基金資助項目(14JJ1016)

作者簡介:鄧善良,男,1987年生。湖南大學(xué)汽車車身先進設(shè)計制造國家重點實驗室碩士研究生。研究方向為汽車碰撞安全、優(yōu)化設(shè)計。姜潮,男,1978年生。湖南大學(xué)汽車車身先進設(shè)計制造國家重點實驗室教授、博士研究生導(dǎo)師。鄧青青,男,1990年生。湖南大學(xué)汽車車身先進設(shè)計制造國家重點實驗室碩士研究生。

Crashworthiness Optimization for Car to Truck Underride Crashes in Narrow Area Overlap

Deng ShanliangJiang ChaoDeng Qingqing

State Key Laboratory of Advanced Design and Manufacturing

for Vehicle Body,Hunan University,Changsha,410082

Abstract:Higher requirements are put forward toward RUG of commercial vehicles that is car to truck underride crashes in the narrow area overlap. Aiming at this phenomenon, considering 30%,50%,100% three kinds overlap crashes, through the topology optimization, the best material distribution form of RUG was obtained. According to results of topology optimization, a new kind of RUG was structured after elaborate design. Finally the new kind of RUG was applied to a certain type of commercial vehicle, and its crashworthiness of narrow area overlap crashes was validated.

Key words:commercial vehicle;underride crashes;rear underride guards(RUG);optimization design

0引言

現(xiàn)行的交通道路中,乘用車與商用車混合行駛,由于兩種車輛存在結(jié)構(gòu)形式上的差異,導(dǎo)致乘

用車與商用車的碰撞相容性并不理想。其中,尤以乘用車追尾商用車最為嚴(yán)重,極易發(fā)生鉆碰現(xiàn)象[1]。美國公路安全保險協(xié)會(insurance institute for highway safety,IIHS)將乘用車追尾商用車這一碰撞形式按照兩者的重疊面積分為100%重疊碰撞、50%重疊碰撞以及30%重疊碰撞(狹小面積重疊碰撞)[2]。

由于乘用車的結(jié)構(gòu)形式設(shè)計需要兼顧車輛的燃油經(jīng)濟性以及乘坐舒適性,所以其前端布置不適合進行較大改變。因此,國內(nèi)外對乘用車與商用車的碰撞相容性研究主要集中在商用車后下部防護裝置 (rear underride guards,RUG)的優(yōu)化設(shè)計方面。朱西產(chǎn)等[3]通過研究乘用車前端保險杠的尺寸,對載貨汽車RUG的最佳離地高度和剛度進行了分析;趙紫劍[4]對商用車RUG進行優(yōu)化設(shè)計,通過添加吸能盒,提高了RUG的耐撞性;Krehl等[5]按照法規(guī)對商用車前后防護裝置進行碰撞試驗,并優(yōu)化結(jié)構(gòu)從而提高其耐撞性;Mariolani等[6]提出了兩種新型的RUG,并進行試驗以驗證其有效性;Cerniglia等[7]認(rèn)為RUG有4種吸能模式,即防護架的塑性變形、部件間的摩擦、液體或氣體的流動、部件的損壞和破裂等。以上研究一般只針對乘用車與商用車100%重疊的碰撞形式,很少考慮50%和30%等狹小面積重疊追尾碰撞對商用車RUG耐撞性要求較高的問題。

本文針對乘用車狹小面積追尾商用車的碰撞特點,通過拓?fù)鋬?yōu)化確定RUG的最佳材料分布,并進一步優(yōu)化設(shè)計其結(jié)構(gòu),提出一種新型的RUG,在保證RUG有效性的同時,增加其在碰撞中吸收的能量。

1商用車RUG的特點及其評價方法

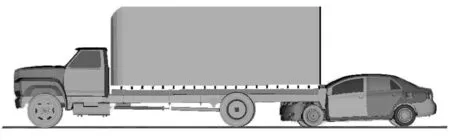

商用車特別是大型載貨汽車,因其功能原因,具有車輛后端離地較高、總質(zhì)量大、整體剛度大、在碰撞過程中吸收的能量少、行駛速度低等特點,而乘用車則具有前端較低、整體剛度相對偏小、行駛速度高等特點。商用車以歐曼某型掛車為例,乘用車以福特金牛座為例,商用車后端尾部及乘用車前端尺寸如圖1所示。由兩者的高度對比可知,若乘用車追尾商用車,則乘用車極易鉆入商用車尾部下方,即發(fā)生“鉆碰”,如圖2所示。為避免鉆碰現(xiàn)象的發(fā)生,商用車RUG應(yīng)具有足夠的強度、剛度以及恰當(dāng)?shù)碾x地間隙,以防止乘用車鉆入商用車底部。另外,由于乘用車行駛速度較高,因此RUG應(yīng)能在有效阻擋乘用車鉆入商用車尾部下方的前提下,最大程度地吸收碰撞能量,進而緩解碰撞的劇烈程度,保護乘用車內(nèi)的駕乘人員。此外,RUG應(yīng)滿足輕量化設(shè)計要求,且安裝后不應(yīng)影響車輛的通過性能[8]。

圖1 乘用車前端與商用車尾部高度對比

圖2 乘用車追尾商用車示意圖

由于乘用車追尾商用車碰撞的嚴(yán)重性,以及RUG安裝的必要性,各國都制定了相應(yīng)的法規(guī),主要有歐洲ECE R58、美國FMVSS 223/224等法規(guī),我國也推出了GB11567.2-2001標(biāo)準(zhǔn)。法規(guī)對需要安裝RUG的車輛類型、安裝尺寸、應(yīng)達到的技術(shù)要求以及實驗方法均進行了規(guī)定和說明。

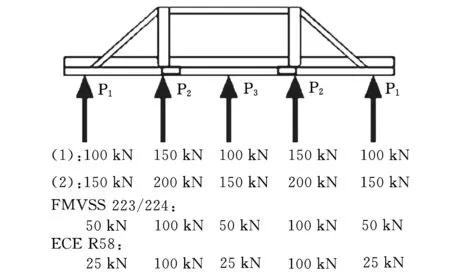

但隨著車速的提高以及實驗的驗證,上述標(biāo)準(zhǔn)的技術(shù)要求越來越難以滿足實際需求。文獻[6]提高RUG靜態(tài)加載實驗作用點所施加的載荷進行了實驗,如圖3所示,其中,P1、P2、P3為載荷施加點,第一組載荷對應(yīng)整備質(zhì)量為1200kg的乘用車50km/h的追尾碰撞,第二組載荷對應(yīng) 整備質(zhì)量為1500kg的乘用車64km/h的追尾碰撞。文獻[9]按100%、50%以及30%三種重疊的追尾碰撞形式,分別進行了8次實車追尾碰撞實驗,結(jié)果為:8輛商用車均通過100%重疊的追尾碰撞測試,7輛商用車滿足50%重疊的追尾碰撞測試,僅有1輛商用車通過了30%重疊的碰撞測試。該實驗結(jié)果進一步表明現(xiàn)有標(biāo)準(zhǔn)已不能滿足實際追尾碰撞中對乘用車的保護,且對狹小面積追尾碰撞考慮不足。因此,標(biāo)準(zhǔn)亟需提高和完善。

圖3 后下部防護裝置靜態(tài)加載實驗

2RUG的拓?fù)鋬?yōu)化

商用車RUG的耐撞性較大程度上取決于其內(nèi)部支撐結(jié)構(gòu)的設(shè)計。為兼顧各種重疊形式的追尾碰撞,本文根據(jù)多種重疊形式碰撞時商用車RUG的載荷分布,建立其拓?fù)鋬?yōu)化模型,進而根據(jù)拓?fù)鋬?yōu)化結(jié)果初步確定其內(nèi)部支撐結(jié)構(gòu)。

拓?fù)鋬?yōu)化的主要研究對象是連續(xù)體結(jié)構(gòu),基本方法是將設(shè)計域劃分為有限單元,依據(jù)一定的算法(如均勻化法、變密度法等)刪除部分區(qū)域,形成帶孔的連續(xù)體,從而實現(xiàn)連續(xù)體的拓?fù)浣Y(jié)構(gòu)設(shè)計[10]。通過拓?fù)鋬?yōu)化分析,可以全面了解產(chǎn)品的結(jié)構(gòu)和功能特性,有針對性地對總體結(jié)構(gòu)和具體部件進行設(shè)計,避免內(nèi)部復(fù)雜零件設(shè)計的盲目性,保證最大材料利用率,減小結(jié)構(gòu)質(zhì)量。

首先根據(jù)RUG的上述特點建立其基模型,確定設(shè)計域和非設(shè)計域;然后通過對RUG的受力和約束分析,確立復(fù)雜受力件施加載荷和約束的方法;進而定義其優(yōu)化目標(biāo)函數(shù)和優(yōu)化約束,進行拓?fù)鋬?yōu)化;最終根據(jù)偽密度云圖設(shè)計一種新型RUG。

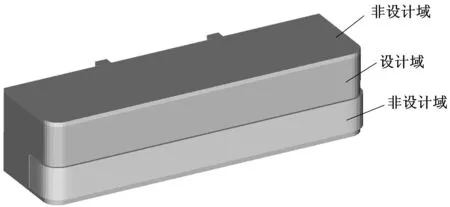

2.1拓?fù)鋬?yōu)化基模型

根據(jù)商用車尾部的空間布置以及GB11567.2-2001中對RUG的幾何尺寸要求,創(chuàng)建RUG的基模型,如圖4所示。基模型包含設(shè)計域和非設(shè)計域。其中,非設(shè)計域為商用車車輛底板、副車架末端部分以及RUG橫梁;設(shè)計域通過拓?fù)鋬?yōu)化,最終獲得具有較好耐撞性的支撐架構(gòu)。

圖4 RUG拓?fù)鋬?yōu)化基模型

2.2施加約束邊界條件和載荷邊界條件

商用車RUG一般通過螺栓與副車架、車廂地板相連接,因此對副車架末端、車廂地板施加邊界條件,約束其6個自由度,如圖5所示。

圖5 拓?fù)鋬?yōu)化基模型中施加的約束

首先按照ECE R58的要求,分別在P1、P3點施加25kN的載荷,在P2點施加100kN的載荷,獲得拓?fù)鋬?yōu)化模型一,如圖6所示。

圖6 拓?fù)鋬?yōu)化基模型中施加的載荷

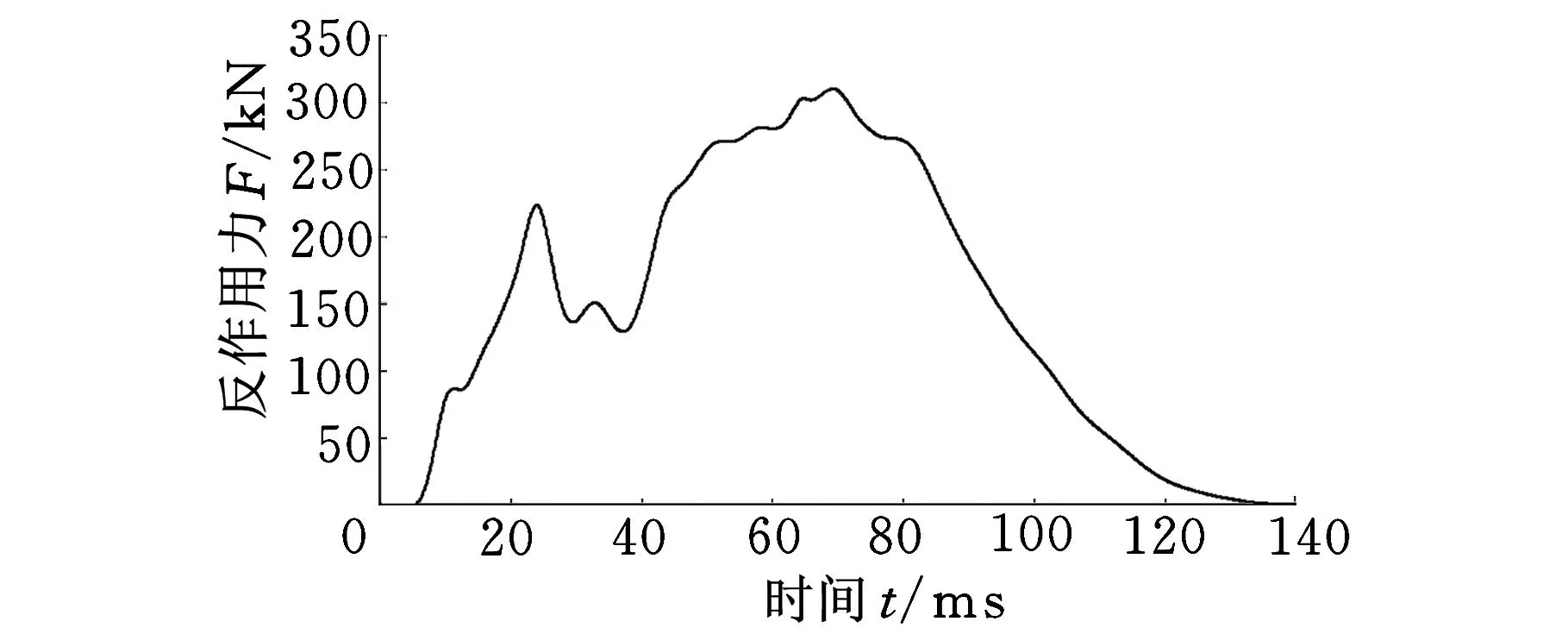

對于狹小面積重疊的追尾碰撞,若在P2點施加25kN的載荷,則難以滿足實際碰撞中對RUG的耐撞性要求。本文選取某自重1100kg的乘用車,模擬分析其狹小面積重疊剛性壁障的碰撞,速度為56km/h,獲取剛性墻的反作用力,碰撞模型如圖7a所示。

(a)狹小面積重疊剛性壁障碰撞模型

(b)剛性壁障反作用力時間歷程曲線 圖7 狹小面積重疊剛性壁障碰撞

由剛性墻反作用力的時間歷程曲線圖(圖7b)以及乘用車變形模式的時間歷程可知,反作用力有兩個峰值,峰值一為222.8kN,為乘用車與剛性墻之間的最大作用力,該值遠大于ECE R58規(guī)定的靜態(tài)加載實驗中對P1點施加的載荷25kN;峰值二為309.4kN,為乘用車輪胎與剛性墻之間的最大作用力,在此不予考慮。因此,為滿足狹小面積追尾碰撞的實際載荷要求,將P1點施加載荷設(shè)置為222.8kN,P1、P3點載荷不變,作用點位置不變,獲得拓?fù)鋬?yōu)化模型二,并與拓?fù)鋬?yōu)化模型進行比較。

2.3設(shè)置響應(yīng)及優(yōu)化目標(biāo)

拓?fù)鋬?yōu)化需要設(shè)計多個響應(yīng),由于該優(yōu)化模型為實體單元組成,各個載荷所對應(yīng)的位移由實體單元所附的材料性能所決定,因此將P1、P2、P3點所施加載荷對應(yīng)產(chǎn)生的位移作為柔順性響應(yīng),以設(shè)計域的體積作為體積響應(yīng)。

采用變密度方法[11],將有限元模型內(nèi)單元密度指定為相同值,以結(jié)構(gòu)的體積最小化為目標(biāo),考慮3個載荷的位移響應(yīng),建立RUG的拓?fù)鋬?yōu)化模型如下:

(1)

2.4拓?fù)鋬?yōu)化結(jié)果

根據(jù)設(shè)定的目標(biāo)函數(shù)和約束條件,運用成熟的商業(yè)軟件optistruct,經(jīng)多次迭代計算,最終獲得模型一和模型二的拓?fù)鋬?yōu)化結(jié)果,如圖8所示。兩者對比可知,模型二即考慮狹小面積重疊碰撞的RUG,其內(nèi)部支撐顯著增多,對兩側(cè)的保護明顯加強。最終,針對乘用車狹小面積追尾碰撞商用車這一碰撞形式,確定了商用車RUG合理的載荷傳遞路徑,以及支撐結(jié)構(gòu)的最佳材料分布形式。

(a)模型一拓?fù)鋬?yōu)化結(jié)果

(b)模型二拓?fù)鋬?yōu)化結(jié)果 圖8 拓?fù)鋬?yōu)化結(jié)果

拓?fù)鋬?yōu)化的結(jié)果為數(shù)值解而非可以直接實現(xiàn)的設(shè)計方案,因此需要將工程經(jīng)驗和參考設(shè)計的優(yōu)點融合進去,才能將拓?fù)鋬?yōu)化結(jié)果轉(zhuǎn)化為較合理的等效結(jié)構(gòu)[12]。

3RUG結(jié)構(gòu)設(shè)計

商用車RUG應(yīng)當(dāng)同時滿足100%、50%、30%三種重疊形式的追尾碰撞,而現(xiàn)有的RUG如網(wǎng)式RUG、高度可調(diào)式RUG和擴脹管式RUG等對100%和50%重疊追尾碰撞有較好的防護作用,但對狹小面積(30%)重疊的追尾碰撞防護作用還需要提高[13]。

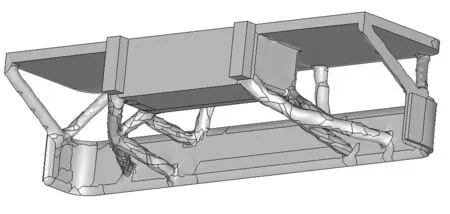

由模型二考慮狹小面積重疊碰撞的拓?fù)鋬?yōu)化,根據(jù)其結(jié)果可以確定載荷傳遞的路徑,進而結(jié)合工程實踐經(jīng)驗,并考慮加工工藝和安裝的便捷性,在拓?fù)鋬?yōu)化結(jié)果的基礎(chǔ)上進行適當(dāng)修改,最終獲得一種新型的RUG,如圖9所示。對比現(xiàn)有的RUG,該設(shè)計在RUG末端增加了垂直支撐和斜向支撐,并且在中間支撐以及兩側(cè)支撐與下端橫梁之間添加吸能盒,使其在追尾碰撞時充分吸收碰撞能量,提升其緩沖效果。

1.副車架末端 2.縱梁末端 3.兩側(cè)支撐 4.吸能盒 5.下端橫梁 6.上端橫梁 7.中間支撐 8.斜向支撐 圖9 新型RUG

文獻[1]進行了槽鋼、矩形鋼管和鋼板折疊三種結(jié)構(gòu)的RUG實車追尾碰撞實驗,對比三種結(jié)構(gòu),矩形鋼管結(jié)構(gòu)防護架吸能時間較長,可降低碰撞加速度峰值,有效吸收碰撞能量。因此在本設(shè)計中,下端橫梁采用矩形鋼管結(jié)構(gòu),利用變形,充分吸收碰撞能量,并且增加一上端矩形鋼管橫梁,使其在碰撞中與乘用車發(fā)動機艙蓋接觸時發(fā)生變形,吸收碰撞能量。

3.1新型RUG有效性驗證

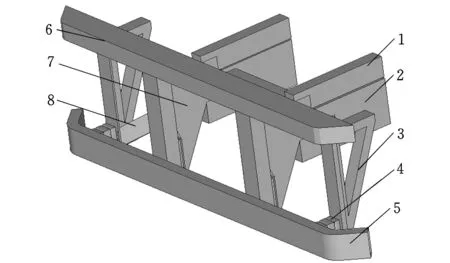

按照GB11567.2-2001《汽車和掛車后下部防護要求》中RUG移動壁障碰撞實驗的要求,對新設(shè)計的RUG進行有效性驗證,即由1100kg重的移動壁障以32km/h的速度正面100%重疊撞擊RUG,RUG下邊緣離地高度為420mm。

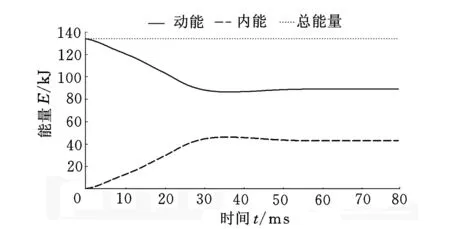

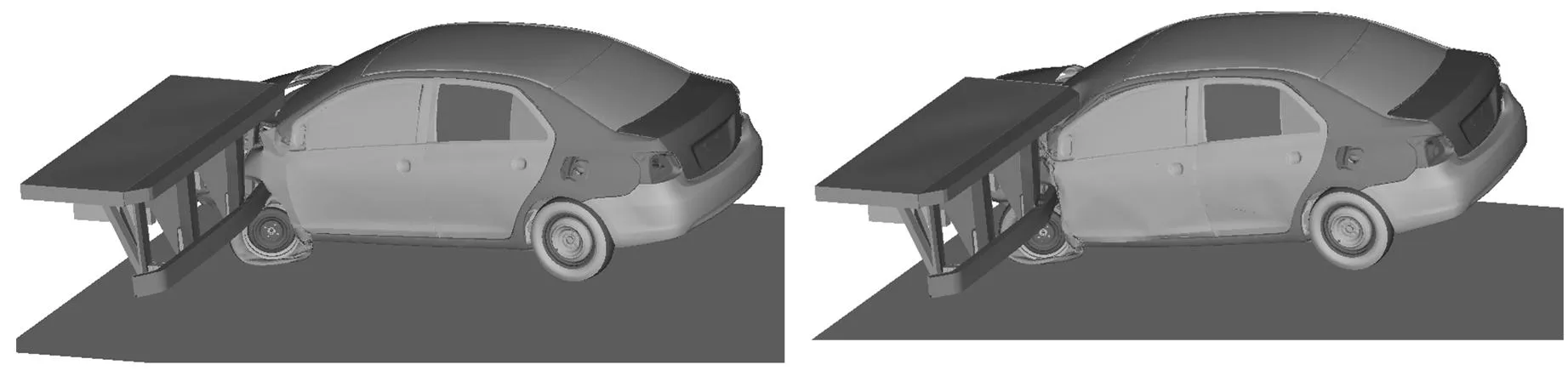

由表1可以看出,新設(shè)計的RUG的各項指標(biāo)滿足法規(guī)要求。為進一步驗證新型RUG對狹小面積重疊追尾碰撞防護的有效性,本文選用國標(biāo)中相同的移動壁障,速度提高至56km/h,正面30%重疊撞擊RUG,仿真分析時長為80ms。RUG變形過程分別截取時刻t為20ms、40ms、60ms以及80ms的碰撞狀態(tài),如圖10a所示,能量變化曲線如圖10b所示。根據(jù)30%重疊碰撞的時間歷程以及能量變化曲線可以看出,在碰撞過程中,吸能盒以及下端橫梁充分變形,吸收碰撞能量46kJ,起到緩沖吸能功能。兩側(cè)支撐以及斜向支撐具有足夠的強度剛度,變形較小,起到阻擋功能。碰撞后期,移動壁障向外偏轉(zhuǎn),沒有鉆入車廂底板下方。

表1 仿真結(jié)果與法規(guī)要求值對比

t=20mst=40ms

t=60mst=80ms (a)RUG變形過程

(b)能量變化曲線 圖10 30%重疊碰撞仿真

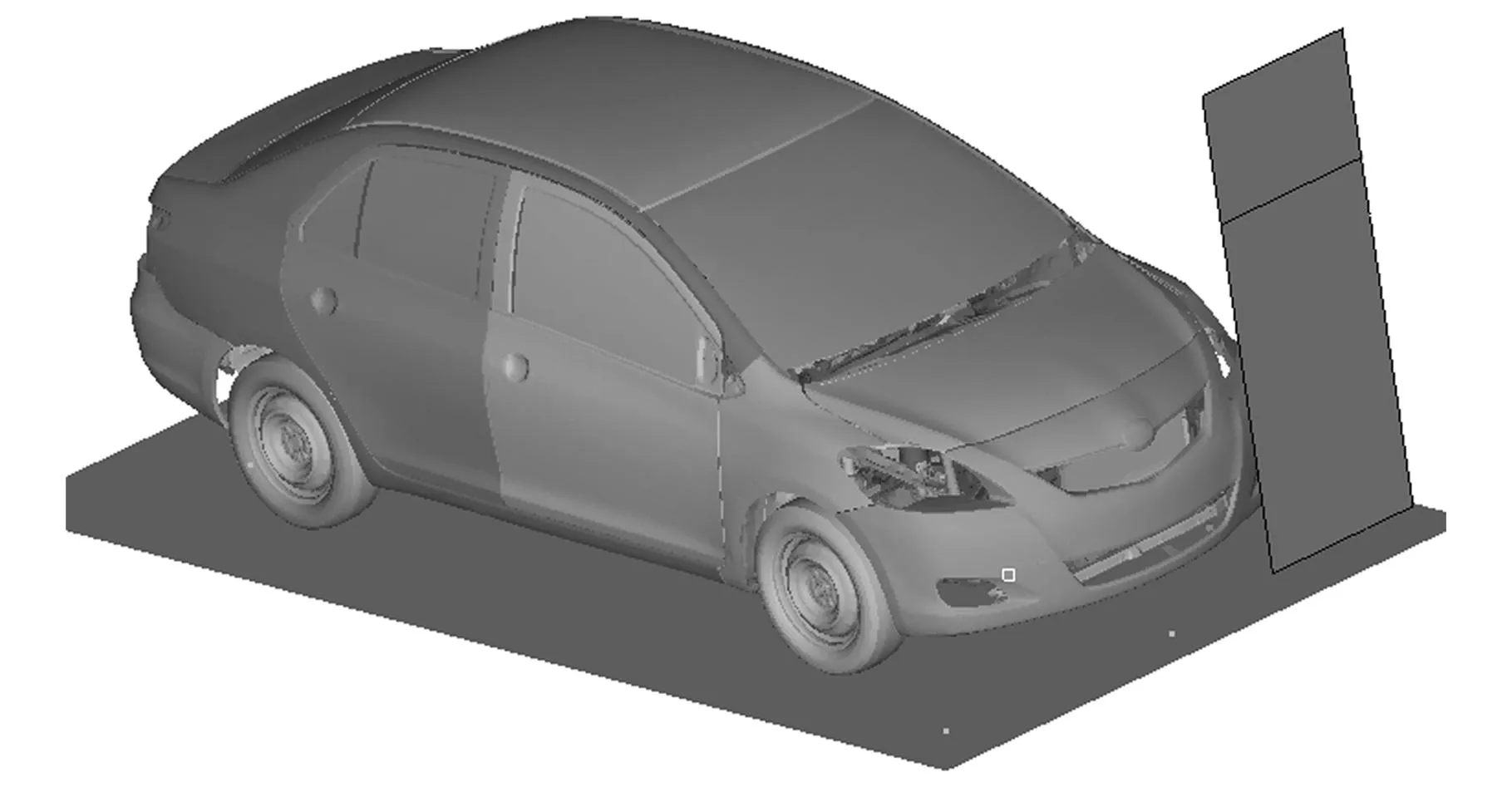

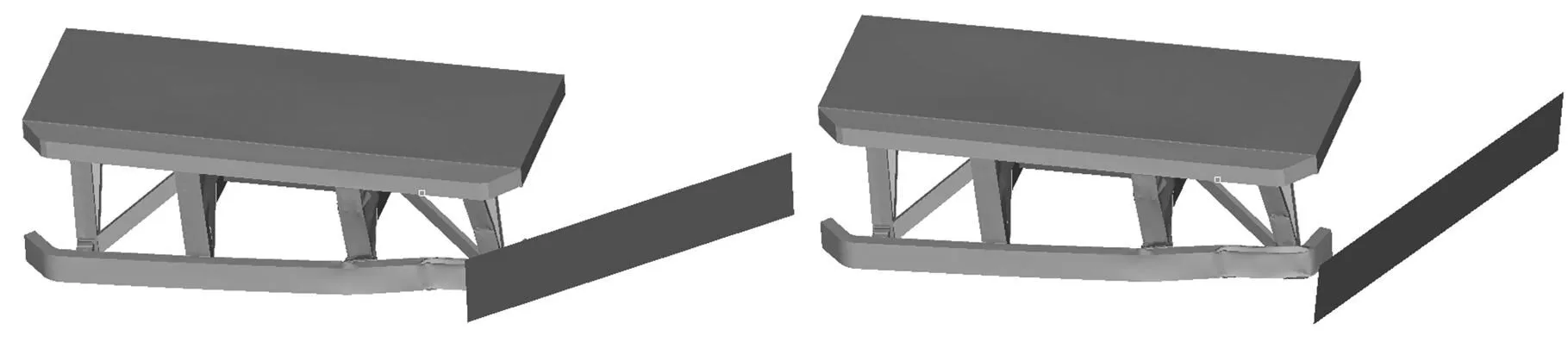

根據(jù)某型商用車的尺寸以及商用車尾部的空間布置(圖11),針對狹小面積的追尾碰撞,運用上述優(yōu)化設(shè)計流程,構(gòu)建新型RUG。

圖11 某型商用車模型

對乘用車狹小面積追尾商用車進行有限元模擬仿真分析。由于追尾碰撞過程中只有商用車后端尾部與乘用車相接觸,而其前端不參與碰撞,即不發(fā)生任何變形,所以在不影響計算結(jié)果的前提下,為減少計算耗時,本文只截取商用車尾部車廂地板、縱梁以及副車架的一部分,用于安裝新型RUG。在仿真分析中將縱梁后端6個自由度全部約束,乘用車以56km/h的速度30%重疊追尾碰撞RUG,仿真計算時長為200ms。狹小面積追尾碰撞模型如圖12所示。

t=80mst=120ms

t=160mst=200ms (a)車輛追尾碰撞過程

(b)能量變化曲線 圖13 乘用車狹小面積追尾后下部防護裝置

分別截取時刻為80ms、120ms、160ms以及200ms的碰撞狀態(tài),如圖13a所示,碰撞中0~200ms的能量變化曲線如圖13b所示。可知,在碰撞過程中乘用車向外側(cè)偏轉(zhuǎn),新型RUG阻擋車輛鉆入商用車底部,防止鉆碰事故的發(fā)生,并且吸能盒以及下端橫梁充分變形,吸收碰撞能量,有效減小事故劇烈程度。由于乘用車前端保險杠防護面積較小,使得商用車后下部防護裝置與乘用車前端保險杠接觸面積較小,乘用車內(nèi)部吸能盒沒有充分變形,最終RUG上端與乘用車A柱有輕微接觸。通過改善乘用車自身狹小面積的耐撞性,可有效減小該輕微接觸,從而進一步提高兩者的碰撞相容性。

4結(jié)語

對于乘用車狹小面積追尾商用車這一碰撞形式,因乘用車和商用車的各自結(jié)構(gòu)特點,具有較差的碰撞相容性。本文針對該種碰撞形式,利用拓?fù)鋬?yōu)化,構(gòu)建了一種新型的商用車后下部防護裝置,為改善兩者的碰撞相容性提供了一種新的方法。

由于成本原因,較多的商用車沒有安裝后下部防護裝置,因此,希望有關(guān)部門能夠加強對商用車后下部防護裝置安裝的監(jiān)督及監(jiān)管。另外,隨著我國道路交通的改善,乘用車和商用車的車速均在不斷提高,現(xiàn)有的國家標(biāo)準(zhǔn)GB11567.2-2001已不能滿足實際的要求,希望有關(guān)部門能夠積極推進相關(guān)法規(guī)的強化和改進工作。

參考文獻:

[1]潘婷,王宏雁.在我國推進載貨汽車后下部防護裝置法規(guī)的必要性[C]//2008中國汽車安全技術(shù)國際研討會.上海:2008:407-411.

[2]Insurance Institute for Highway Safety.Underride Guards Can Fail in Real-world Crashes,and Crash Tests Demonstrate the Need for New Standards to Address the Deadly Problem,Status Report.Vol.46,No.2[R].Arlington:Insurance Institute for Highway Safety,2011.

[3]朱西產(chǎn),程勇.載貨汽車防護裝置最佳離地高度和剛度的分析[J].汽車工程,2002,24(5):419-425.

Zhu Xichan,Cheng Yong.An Analysis on the Optimal Ground Clearance and Stiffness of Truck under-run Protector[J].Automotive Engineering,2002,24(5):419-425.

[4]趙紫劍.商用車被動安全性仿真分析與改進設(shè)計[D].長春:吉林大學(xué),2009.

[5]Krehl M,Riebeck L,Breitling U.Passive Safety of Trucks in Frontal and Rear-end Collisions with Cars[M].Detroit:Society of Automotive Engineers,2003.

[6]Mariolani J R L,de Arruda A C F,Schmutzler L O F.Development of New Underride Guards for Enhancement of Compatibility Between Trucks and Cars[C]//17th International Technical Conference on the Enhanced Safety of Vehicle.Amsterdam,2001,Paper Number 425:1-10.

[7]Cerniglia D,Lombardo E,Nigrelli V.Conceptual Design by TRIZ:an Application to a Rear Underrun Protective Device for Industrial Vehicle[C]//International Electronic Conference on Computer Science,AIP Conference Proceedings.Nanning:International Association of Engineers(IAENG),2008:328-331.

[8]楊輝,董學(xué)勤,李佳琦,等.貨車后下部防鉆撞保護裝置的研究[J].汽車工程,2009,31(12):1162-1164.

Yang Hui,Dong Xueqin,Li Jiaqi,et al.An Investigation into the Underrun Protection Device at the Bottom Rear-end of Truck[J].Automotive Engineering,2009,31(12):1162-1164.

[9]Insurance Institute for Highway Safety.Rear Underride Guards Work Well But Most Could Do Better.Status Report.Vol.48,No.2[R].Arlington:Insurance Institute for Highway Safety,2013.

[10]周克民,李俊峰,李霞.結(jié)構(gòu)拓?fù)鋬?yōu)化研究方法綜述[J].力學(xué)進展,2005,35(1):69-76.

Zhou Kemin,Li Junfeng,Li Xia.A Review on Topology Optimization of Structures[J].Advances in Mechanics,2005,35(1):69-76.

[11]Rietz A.Sufficiency of a Finite Exponent in SIMP(Power Law) Methods[J].Structural and Multidisciplinary Optimization,2001,21(2):159-163.

[12]張鵬飛,董瑞強.拓?fù)鋬?yōu)化在白車身概念設(shè)計中的應(yīng)用[J].汽車技術(shù),2010(7):55-58.

Zhang Pengfei,Dong Ruiqiang.Application of Topology Optimization in BIW Concept Design[J].Automobile Technology,2010(7):55-58.

[13]陸善斌.商用車被動安全結(jié)構(gòu)性設(shè)計研究[D].長春:吉林大學(xué),2009.

(編輯蘇衛(wèi)國)