安瓿成型包裝機灌裝控制

金 沙

遼寧石化職業技術學院

安瓿成型包裝機灌裝控制

金 沙

遼寧石化職業技術學院

罐裝控制是液體包裝設備罐裝過程中的重要一環,通過罐裝控制可以正確判斷本道工序罐裝瓶是否存在,是否需要罐裝,以防止漏灌或無瓶灌裝的錯誤。本文主要對安瓿成型液體包裝機灌裝控制中出現的問題加以分析,并提出了一套行之有效的控制方法。

檢測;記憶;可編程控制器

1 概述

安瓿成型液體包裝機是集制瓶、罐裝和封裝為一體的小劑量液體包裝設備,該設備以其工作效率高、經濟成本低、包裝質量高、設備安全可靠在藥劑、飲料等的包裝中得到廣泛應用。其中液體灌裝是安瓿成型液體包裝機生產中的一個重要環節,在包裝生產過程中,操作人員隨時會將成型不好的瓶子從生產線上取出,有時也會臨時停車處理故障后繼續工作,這樣工位上就會出現無瓶或灌半瓶的現象,如果灌裝控制不當就會出現漏灌或無瓶灌裝的錯誤,造成不必要的損失和浪費。筆者通過對安瓿成型液體包裝機的灌裝控制系統的分析,提出了一套行之有效的方案,并在實際應用中取得了良好的效果。

2 灌裝控制的分析

安瓿成型液體包裝機由吹塑成型、藥瓶裁剪、液體灌裝和熱封合四部分組成,整個包裝過程連續進行。該設備由一臺2.2KW的三相異步電動機驅動,通過變頻器調節電機的轉速,電機驅動主軸上串聯的多個凸輪,由凸輪帶動機械手和相關部件循環工作,完成整個液體包裝任務。電氣控制使用三菱FX2—32MR可編程控制器控制。

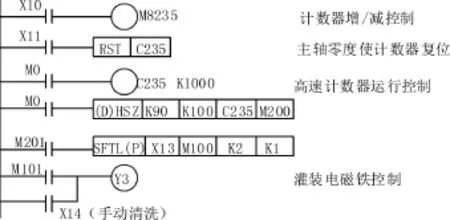

圖1 采用移位指令的罐裝控制程序

以往對順序控制多采用移位指令實現,控制程序如圖1所示。如果使用該控制方式,藥瓶檢測光電開關安放在任何位置,都可能造成控制失敗。如圖2所示,如果光電開關放在灌裝前的1號工位,當藥瓶成型不合格時,被操作人員取出,而此時被檢測到的有瓶信號,在程序中無法消除,這樣在工作第二個周期,罐裝工位沒有藥瓶,而灌裝機誤認有瓶進行罐裝,液體就會全部灑在工作臺上造成浪費和污染。如果將光電開關安放在灌裝工位,由于灌裝泵是由電磁鐵滑塊來限制凸輪的升降,實現對灌裝的控制,這就要求滑塊電磁鐵的控制必須在循環的初期,而移動藥瓶的機械手在主軸旋轉90~100度時工作,只有在主軸旋轉到90~100度以后光電開關才能檢測到藥瓶的有無,這使藥瓶檢測和灌裝不能在一個循環周期內同時完成,因此采用移位指令控制程序很難克服上述問題。

圖2 光電開位置示意圖

3 解決的方法

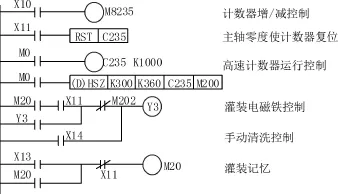

為了克服罐裝過程中存在的上述問題,采用了如圖3所示的控制程序,程序中通過X11(主軸“零度”復位光電開光),在每個工作周期的開將高速計數器C235和M20(灌裝記憶輔助繼電器)清零,隨著設備運轉,當光電開關X13檢測到藥瓶時,X13發出信號使M20變成高電平并保持,同時將罐裝輸出Y3變為高電平,灌裝電磁鐵通電,帶動滑塊縮回,使灌裝允許工作;在下一個工作周期由X11(主軸“零度”復位光電開光)將M20(灌裝記憶輔助繼電器)清零,隨后X13檢測是否有藥瓶,并確定M20的狀態,決定下一個周期是否罐裝,當到本次循環末期(主軸轉至360度),通過高速計數器區間比較指令,由M202將灌裝電磁鐵斷開,停止灌裝,至下一周期,如此循環工作。

圖3 改進的罐裝控制程序

4 結論

在實際應用中,檢測光電開光安放在1號和灌裝工位之間,采用改進的罐裝控制程序,該控制方法很好地解決了安瓿成型液體包裝機的灌裝記憶問題,有效避免了漏灌或無瓶灌裝的錯誤發生,在實際應用中,取得了良好的控制效果。

[1]王超.談談可編程控制器系統設計的幾點技巧.計算機光盤軟件與應用,2011年第12期

[2]張立新,吳明捷.可編程控制器(PLC)的高速計數器的應用[J].北京石油化工學報,2001.9(1):48-49

[3]劉遠博,薛麗賢,鄭毅.可編程控制器PLC控制系統程序設計探討《黃金》2011年第4期

[4]郭宗仁,王志凱,李琰.PLC分級遞階智能控制系統的實現與應用《電子學報》2002年第4期

[5]劉文魁,石建玲.光電旋轉編碼器在角度測量中的應用[J].現代制造工程,2006,(11):90-91