預應力施工異常現象補救及處理方法

■范國平 ■江蘇中設集團股份有限公司,江蘇 無錫 214000

預應力施工出現異常現象在當前施工中并不少見,其表現形式各種各樣,造成損失也比較慘重,輕者造成施工單位經濟損失,重者對于結構后期使用帶來重大隱患,造成不可挽回的社會影響。在符合設計和規范要求的前提下,如何對產生問題的預應力異常現象進行最經濟合理的處理,是我們施工技術人員應該努力提高的技能。

1 預應力異常現象的分類

(1)原材料及錨具缺陷產生的異常:斷絲、滑絲、錨杯崩碎;(2)施工工藝控制不良產生的異常:施加預應力不足、鋼絞線伸長量偏差大于規范要求的正負百分之六,過度施加預應力、曲線橋腹板預應力管道側向錨固鋼筋不足和管道移位導致的腹板側向崩裂,錨下砼由于密實度不良導致錨墊板破碎等等;(3)設計導致的異常:預應力管道一次性長度較大導致預應力實際損失遠遠大于設計考慮的損失。

2 原因分析和處理方法

2.1 斷絲、滑絲

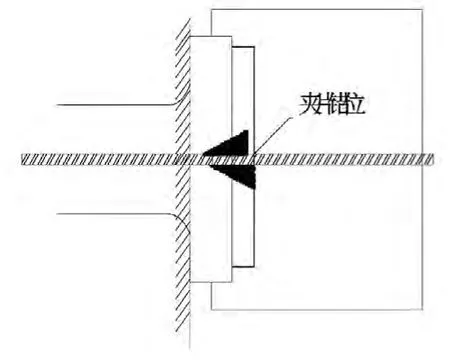

(1)斷絲的原因:a.由原材料及錨具本身缺陷導致;b.張拉過程中施工人員對夾片頂鍥松緊程度不一致導致夾片受力不均勻引起的鋼絞線斷絲;c.甚至還有施工人員誤將工具夾片和工作夾片混用導致鋼絞線整根破斷,d.錨墊板與設計角度偏差過大導致的張拉應力集中也會使鋼絞線斷絲。如圖1、所示

夾片頂鍥不平衡(圖1)

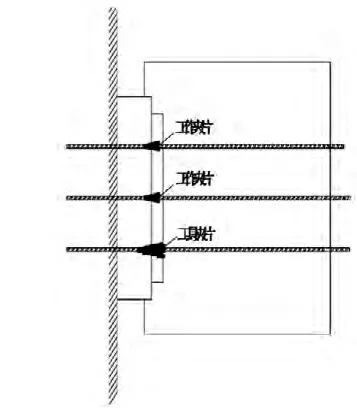

工具夾片與工作夾片混用(圖2)

(2)滑絲的原因:a.滑絲主要原因為原材料缺陷導致,夾片硬度不足而和鋼絞線未產生足夠的咬合力;b.限位板自由深度過大,使夾片外露量過大導致不能有效使夾片與鋼絞線咬緊;

解決方法:a.錨具缺陷,直接更換合格的錨具即可;b.應根據實際情況做夾片與鋼絞線匹配試驗,確定合適的限位板自由深度,一般為9~11mm,如深度過小,易導致夾片與鋼絞線形成過大刮痕,減小鋼絞線有效截面積,深度過大易導致頂鍥時夾片不能隨鋼絞線回縮時咬合緊密。

2.2 錨杯崩碎

錨杯本體崩碎多見于扁錨。(1)由于鍛打原材料時產生夾渣而形成先天缺陷,在產品檢驗時未能檢測發現;(2)施工人員誤將不同廠家的錨杯和夾片混用(不同廠家錨杯與夾片的加工尺寸不一致)而在張拉時導致過大劈裂應力崩碎。處理方法:(1)更換錨杯;(2)在每次張拉前必須嚴格檢查錨杯和夾片的配套性。

2.3 鋼絞線伸長量偏差大于規范要求

此現象為預應力張拉最常見的現象,其原因有以下幾種:(1)預應力施加不足和過度,導致伸長量不足和偏大,(2)管道摩阻力大于設計(包括設計不合理);(3)管道堵塞、(4)施工人員量測方法錯誤;(5)扁錨最后張拉的鋼束受前面鋼絞線摩阻力影響導致伸長量偏小。(6)鋼絞線穿束時未對鋼絞線進行梳理導致的鋼絞線松緊程度不一致而產生的張拉力不平衡。處理方法:(1)施加預應力不足和過度主要是由于對千斤頂油表讀數控制錯誤而產生,通過重新標定儀器和復核計算式可以解決,如系千斤頂故障應重新更換千斤頂;(2)管道摩阻力過度大多為長束,以及設計未考慮合理分段張拉導致中間部分預應力損失過大。可通過與設計單位溝通,合理減小張拉段長度,并進行設計變更,取得良好的張拉控制。(3)管道堵塞系砼澆筑時未對波紋管采取保護措施致使砼砂漿滲透進管道,處理時應作開膛處理,根據張拉伸長量與理論伸長量比例初步確定堵塞部位,根據管道坐標畫出開膛部位,可以盡量縮小開膛工作,影響砼整體強度,找到堵塞部位清理其堵塞物體,最后再通過修補還原。(4)施工人員對張拉伸長量量測方法:由于公路橋涵施工技術規范未對張拉量測方法規范化,現有施工人員基本上是以千斤頂油缸行程代替伸長量,但這種量測方法存在一定誤差,其緣由在于幾個方面:千斤頂與錨墊板之間的壓縮變形一般在2mm 左右,工具錨夾片隨千斤頂張拉的縮進變形,這部分變形一般在2~5mm 左右(與施工人員頂進工具夾片程度有關),見圖3;

錨具變形、預應力筋回縮和接縫壓縮(圖3)

在張拉過程中,工具錨夾片隨鋼絞線縮進,所以單邊張拉的誤差約在4~7mm 左右,兩邊即有8~14mm 誤差,此誤差為量測值比實際值偏大,并且束長束短無影響,對于標稱1860Mpa 的鋼絞線以75%張拉應力控制的預應力束(彈性模量以1.95×105Mpa 計)來說,不考慮摩阻力損失情況按0.69%的計算伸長量來說,束長10m 時,其誤差為+11.6%~+20.3%,即遠遠大于規范的6%,在束長100m 時,此誤差為+1.2%~+2%左右,在考慮曲線摩阻力影響下,其偏差更大一些。在使用千斤頂行程代替鋼絞線伸長量的前提下,導致了實際張拉控制力要比設計偏小,給結構帶來一定隱患。筆者認為正確的方法應該是從錨墊板外端面開始量測至鋼絞線記號處的總伸長量。(其理論伸長量計算也應考慮兩端千斤頂工作端長度);(5)扁錨體系張拉最后幾束張拉伸長量偏小這種現象比較普遍,主要是施工時很難保證鋼絞線不互相疊壓,目前除在管道安裝時盡量控制好順直度以外,還有一種解決辦法就是扁錨整體張拉,這種方法需要千斤頂廠家配套生產相應的整體張拉千斤頂。為防止扁管受砼澆筑壓扁波紋管,波紋管高度可以適當放大些,確保鋼絞線可以在波紋管內自由移動(筆者曾經在京福高速三明段采用過扁錨整體張拉工藝);(6)公路橋涵施工技術規范要求鋼絞線應梳理整齊、編號,但實際施工控制中,具備整體穿束的情況不多,大多為單根穿束,這就導致鋼絞線易在波紋管內纏繞,各單根鋼絞線松緊程度不一致,在張拉時形成每根鋼絞線受力不均勻,為解決這個問題,除盡量保證滿足規范梳理整齊要求以外。本人提出一種解決方法,即在張拉前,工作夾片暫時不安裝,先安裝千斤頂預先張拉部分預應力,使鋼絞線自由行程部分隨千斤頂拉出,千斤頂回油時,由于無工作夾片,鋼絞線不能錨固,無自由行程的鋼絞線仍舊回縮,最終鋼絞線基本能保證松緊程度一致,然后再安裝工作夾片進行正式張拉;這種方法僅適用于鋼絞線纏繞不太嚴重情況,在大多數情況下可以減緩鋼絞線在波紋管內松緊程度不一致產生的受力不均勻;(7)限位板深度過小,導致鋼絞線受夾片刮傷,在張拉時鋼絞線和夾片產生刮痕減小了有效張拉應力,此狀況應適當加深限位板自由深度,保證夾片、錨具、鋼絞線匹配;正常合理的情況是鋼絞線張拉時表面僅有輕微刮痕為宜。

2.4 錨下砼空洞

此原因主要是由于錨下鋼筋網太密,設計考慮各種鋼筋交織導致鋼筋之間距離過小,錨墊板部位靠結構下方,澆筑砼難以有效控制砼振搗,更換錨墊板需注意鑿除空洞部分,后澆筑修補灌漿料或環氧砼需保證振搗密實,此情況可以通過砼澆筑前預控防止發生錨下鋼筋太過密集,合理優化砼配比來控制。

2.5 齒塊裂縫

齒塊張拉裂縫主要是由于錨固鋼筋未能與結構受力主筋有效聯系而產生,裂縫不太嚴重時可采取植筋處理,在錨下受力部位鉆孔并將受力筋暴露出來,用U 型鋼筋外加和主筋焊接牢固,最后封閉。嚴重時必須做返工處理,鑿除齒塊并重新整理鋼筋并澆筑砼。

2.6 千斤頂的放張

不管何種情況,對張拉異常現象處理基本上需要作放張處理,對于未張拉至設計應力且有安裝千斤頂條件的鋼絞線放張比較簡單,通過帶側窗的張拉墊板襯在千斤頂端頭,張拉千斤頂將鋼絞線和夾片帶出,在側窗將夾片剝離,即可放張。但對于斷絲斷在夾片處,毫無千斤頂受力時,如夾片外剩余10cm 長度鋼絞線可通過連接器放張,連接器如圖4、圖5 所示。

連接器(圖4)

連接器夾片(圖5)

如連接器都無法安裝,此時放張一般采用電加熱或氧氣乙炔法,氧氣乙炔切割熔斷時要注意不得單根鋼絞線一下子全部切斷,利用長柄氧焊槍從側面慢慢對夾片進行加熱,融化,但一次僅能切斷一至兩絲。然后對周邊鋼絞線采取同樣措施,直至夾片彈出,最后重新對鋼絞線穿束和正常張拉。以下是某工程實例:(1)放張前準備:切除殘余鋼絞線,焊接鋼筋以夾片使鋼絞防止錨杯旋轉跑位(本圖已無千斤頂安裝空間),如圖6;(2)做好防護,開始用乙炔加熱夾片使鋼絞線退錨,如圖7。

焊接鋼筋(圖6)

乙炔加熱(圖7)

3 結語

以上是筆者歸納目前預應力張拉常見的幾種異常現象,在實際施工過程中采取了相應的處理方法,取得了一定效果,消除了隱患,但根據規范處理問題時發現存在以下兩點討論的問題:(1)現行公路橋梁施工技術規范并未對千斤頂張拉伸長量量測方法進行規范化;(2)同理規范也未對伸長量超過要求時如何處理做說明,僅說明查明原因并采取調整措施,在表7.8.5-2 注釋說明第二條(超過表列控制數時,原則上應更換,當不能更換時,在許可的條件下,可采取補救措施,如提高其他束的預應力值,但必須滿足設計各階段極限狀態的要求)也未說明最大能使用鋼絞線標稱應力的上限,僅設計規范要求不超過80%。

第一條由于無具體量測方法,現在施工單位使用的量測方法存在較大誤差,導致對結構的預應力施加存在一定隱患。

第二條僅僅是一種原則性指導意見,對具體操作并無太大作用,反而導致現場施工技術人員誤解,將不同作用鋼束也作為補償進行超張拉(如底板束斷滑絲連腹板束鋼束也增加部分補償應力)。

對以上兩點,筆者建議規范修訂時能相關完善并細化處理原則,給現場施工技術人員以可靠的操作依據。