可變氣門正時對低速發動機動力性能的影響

胡孝明,常紅梅,湯鴻明

(陜西理工學院 機械學院,陜西 漢中723000)

發動機可變氣門正時(VVT,Variable Valve Timing)技術是為了解決發動機在不同工況下,調整進排氣量和氣門開合時間、角度,使進入的空氣量達到最佳,從而提高燃燒效率,進而使發動機達到最佳性能。由于VVT技術改變了傳統發動機中配氣相位固定不變的狀態,在發動機運轉工況范圍內可提供最佳的配氣正時[1],較好地解決了高轉速與低轉速、大負荷與小負荷下動力性與經濟性的矛盾,同時在一定程度上改善了廢氣排放,因此VVT技術得到廣泛應用[2-7]。

早在1880年美國就出現有關可變氣門的專利[8],但最早開始批量生產使用的是1983年阿爾法羅密歐的可改凸輪軸相位角機構[9]。該類機構利用凸輪軸調相原理,凸輪型線是固定的,而凸輪軸相對曲軸的轉角是可變的。近年來又出現了豐田公司研發智能可變氣 門 正(VVT-I,Variable valve Timing-intelligent)系統和本田公司研發的可變氣門相位及升程控制(i-VTEC,Variable Valve Timing and lift Electronic Control)系統。豐田的VVT—i系統可連續調節氣門正時[10],但不能調節氣門升程,它的工作原理是:當發動機由低速向高速轉換時,電子計算機就自動地將機油壓向進氣凸輪軸驅動齒輪內的小渦輪,這樣,在壓力的作用下,小渦輪就相對于齒輪殼旋轉一定的角度,從而使凸輪軸在60°的范圍內向前或向后旋轉,從而改變進氣門開啟的時刻,達到連續調節氣門正時的目的,所以能大大改善燃油經濟性,有效提高汽車的功率與性能,減少油耗和廢氣排放。本田公司的VTEC是一種可變氣門配氣相位和氣門升程電子控制系統,在不同轉速和復核下采用不同凸輪線性驅動氣門[5],可以實現幾種轉速或負荷的最佳氣門的由于該技術正時調節和升程不連續,不能獲得所有工況的最佳正時。隨后本田公司發表的i-VTEC,也達到了“可連續性”變化的正時與重疊角。

目前,相關研究發現,高達80%的燃油消耗出現在低負荷區[6],而現在城市用車大量使用工況在低負荷區,加之低負荷用車大量處于低速狀態。因此研究氣門正時對低速發動機的動力性能影響,得到真正符合發動機特性需求,從而可變氣門配氣系統研究與開發依然具有重大意義。

1 發動機可變凸輪軸相位理論分析

發動機配氣正時是根據實驗取得的,為設計配氣凸輪型線以及確定各氣缸進、排氣凸輪軸相位提供依據。凸輪軸相位變化,導致氣門進氣門開啟關閉時間及進排氣量大小的變化,所以根據發動機氣門調整凸輪軸相位。發動機每一個工況下都有一個最合適的配氣正時,進而就有一個最佳凸輪軸相位[11],使發動機動力性有一個最佳體現。

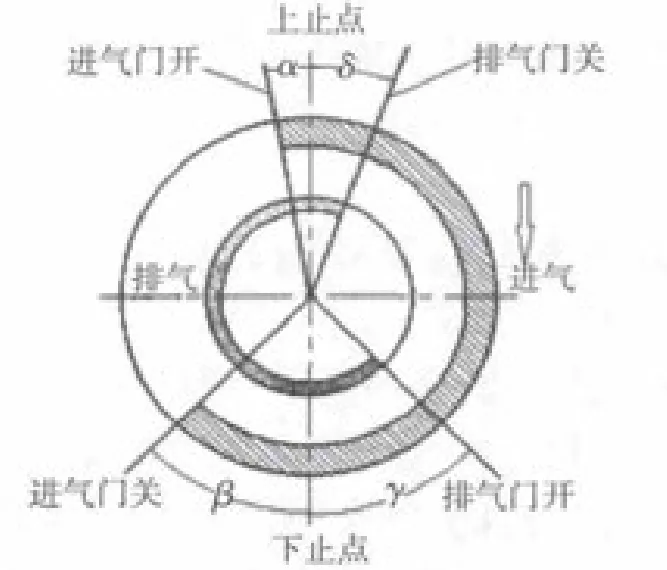

發動機低速或者怠速時,發動機無需很多可燃混合氣就能夠保證發動機動力。如圖1所示,在低速或者怠速,進氣氣流比較小,氣流慣性小,如果進氣門打開過早即增大角α,使發動機氣門開啟時間長,此時缸內的氣壓和缸外氣壓相差無幾,再加上活塞要上行,就很容易使新鮮空氣被擠出缸外,使進氣量減少,發動機工作更趨不穩定。而減小進氣門提前角α,即活塞具有一定的下行速度時開啟進氣門,加強進氣渦流,使空氣更容易進入氣缸,獲得更好的油氣混合,進行更充分的燃燒,提高發動機性能。發動機低速或者怠速時,發動機所需的可燃混合氣數量比較少,應減小進氣門遲閉角β.為了充分利用缸內氣體的能量,應推遲開啟排氣門即減小排氣門提前角γ;同時為了避免進入缸內混合氣體從排氣門流出缸外和廢氣過多進入進氣端影響吸氣質量,應減小排氣門推遲角δ,也減少排氣門重疊角β+γ.發動機在高速運轉時,為保證發動機足夠動力,需要增加進氣量。高速運轉時,進氣氣流很快,流動慣性很大,所以保證進氣時間就可以得到足夠進氣量,加大進氣門提前角α進氣可以保證可燃混合氣順利的、充分的進入氣缸;推遲進氣門關閉即增大進氣門遲閉角β也可以利用進氣氣流的慣性增加氣缸的進氣量。從而改善了發動機的動力性能。與此同時,為了保證氣缸內可燃混合氣的含量,應盡最大可能排出廢氣。為了充分利用氣缸做功沖程終了前缸內氣壓比缸外高,增大排氣門提前角γ;而增大排氣門遲閉角δ可以充分利用進氣形成的氣流將廢氣排出氣缸外。這樣就增加了發動機進氣的效率進而提高發動機的動力性能(如圖1所示)。

圖1 配氣定時圖

綜上所述,在發動機高速運轉時,應提前調節凸輪軸使進排氣門提前開啟,推遲調節凸輪軸使進排氣門關閉;在低速和怠速運轉時推遲調節凸輪軸使進排氣門開啟,提前調節凸輪氣壓軸使進排氣門關閉。

2 VVT系統設計

根據上述發動機可變凸輪軸相位分析,為某一無VVT配氣功能的汽油發動機設計一套進(排)氣正時獨立調節的VVT系統。如圖2所示,該VVT系統保留原發動機原有的進排氣歧管和凸輪軸,通過重新設計凸輪軸與凸輪的相位關系,使發動機高速運轉時,能提前調節凸輪軸使進排氣門提前開啟,推遲調節凸輪軸使進排氣門關閉;在低速和怠速運轉時推遲調節凸輪軸使進排氣門開啟,提前調節凸輪氣壓軸使進排氣門關閉。改造好的發動機仍采用原發動機的控制系統。發動機的配氣正時調節采用另外一套控制系統根據發動機的轉速進行調節。

圖2 VVT配氣機構

3 試驗及結果分析

發動機的動力性指標是表征發動機做功能力大小的指標,一般用發動機的有效轉矩、有效功率、發動機轉速等作為評價指標。下面在發動機試驗臺架上進行原發動機和VVT發動機在低速時的有效功率、有效轉矩和轉速的對比試驗。

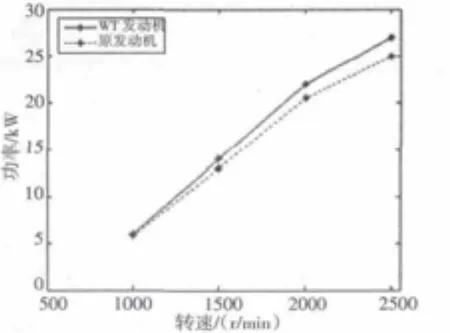

3.1 原發動機和VVT發動機功率對比實驗

在全負載下原發動機和VVT發動機進行功率對比試驗。根據轉速而得到的功率曲線如圖3所示,由圖可以看出發動機的配氣系統改變后,發動機功率獲得了提高。在轉速為2 500 r/min時獲得了最大功率提升,功率提升了2.5 kW.由此可見可變配氣正時調節對低速發動機的功率有提升作用。

圖3 原發動機和VVT發動機功率對比

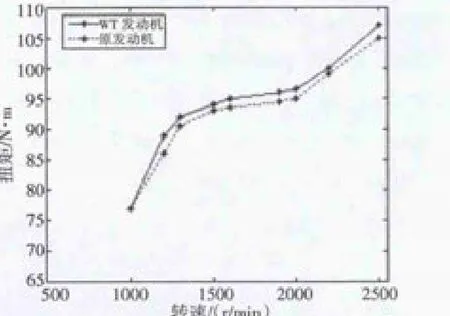

3.2 原發動機和VVT發動機扭矩對比實驗

在不同轉速下,原發動機和VVT發動機同時進行扭矩對比試驗。該扭矩是在發動機轉速穩定后測得,如圖4所示。從圖4中可以看出,發動機配氣系統進行改變后,VVT發動機的扭矩比原發動機的扭矩平均高出2 N·m.由此可見發動機的配氣進行正式調節對發動機的扭矩提高有明顯的效果。

圖4 原發動機和VVT發動機扭矩對比

3.3 調節角度和轉速的關系實驗

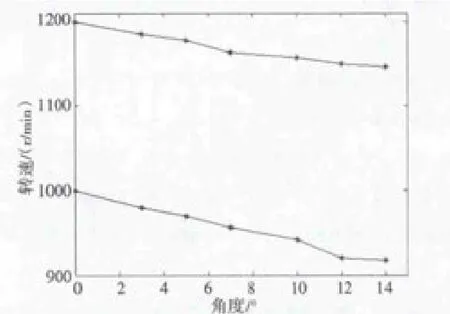

對于VVT發動機單獨進行實驗,在怠速分別為1 000 r/min和1 200 r/min時,研究其角度與轉速的關系,得到其關系曲線如圖5所示。圖中的角度是指進氣凸輪軸在原進氣凸輪軸相位角度的基礎上晚開相應的角度,在原關閉的角度上早關相應的角度;排氣凸輪軸在原排氣凸輪軸相位角度基礎上晚開相應的角度,在原關閉的角度上早關相應的角度。試驗時發現原發動機的怠速時轉速和VVT發動機0度轉速一樣。由圖4可知發動機轉速隨著角度增大轉速下降,在轉速1 000 r/min時,轉速降低了82 r/min;在轉速1 200 r/min時轉速降低了54 r/min.轉速降低為發動機油耗降低提供空間從而提高了發動機的動力性。

圖5 調節角度與轉速關系曲線

4 結束語

VVT系統通過調劑凸輪軸的相位角使發動機達到最佳配氣正時。在發動機高速運轉時,應提前調節凸輪軸使進排氣門提前開啟,推遲調節凸輪軸使進排氣門關閉;在低速和怠速運轉時推遲調節凸輪軸使進排氣門開啟,提前調節凸輪氣壓軸使進排氣門關閉。

通過原發動機與VVT發動機對比得知,VVT發動機功率和扭矩都比原發動機的高,這樣可以提供更大的動力,使發動機的動力性提高;發動機的轉速也與配氣正時有關,隨著角度增加,轉速降低,進而油耗降低,可以使發動機提供更大的動力性,從而也證實了可變氣門正時低速發動機動力性能有了顯著的提高。

[1]王國棟,袁觀練,黃榮輝,等.低速中低負荷下VVT對汽油機燃油經濟性的影響[J].武漢:武漢理工大學學報(信息與管理工程版),2013,34(02):215-218,261.

[2]蔡偉義.可變氣門正時技術[J].汽車維修與保養,2003,09(08):40-41.

[3]孔令來.解讀可變氣門正時技術(二)[J].汽車維護與修理,2004,09(06):48-49.

[4]鄧 偉,楊柏林,張曉宇,等.汽油機可變氣門機構的技術動向[A].2009中國汽車工程學會年會論文集[C].中國汽車工程學會,2009.

[5]馮 波.可變氣門正時技術的應用及發展[C].2007年四川省汽車工程學會、成都市汽車工程學會學術年會暨四川省汽車科技交流節汽車自主創新論壇論文集,2007:1-3.

[6]劉洲輝,羅 寥,柴陸路,等.汽車發動機可變氣門技術[J].汽車工程師,2009,16(06):49-52.

[7]蘇 巖,李理光,肖 敏,等.國外發動機可變配氣相位研究進展—機構篇[J].汽車技術,1999,28(06):11-15,44.

[8]陳家兌,謝慶生,田豐果,等.可變氣門正時對發動機低速性能影響研究[J].制造業自動化,2014,(06):113-115.

[9]Contentsand Abstracts of Journal of Mechanical Engineering Vol.46,No.21-24,2010[J].Chinese Journal of Mechanical Engineering,2010,(06):805-828.

[10]姜曉燕.多狀態可變氣門正時發動機[J].山東內燃機,1995,02(04):52-58.

[11]強 超.基于配氣凸輪驅動的全可變液壓氣門機構氣門運動規律的研究[D].濟南:山東大學,2013.