某型彈用渦扇發(fā)動機振動故障建模與分析

王海飛,陳 果,廖仲坤,張 璋

(1.南京航空航天大學民航學院,南京210016;2.北京動力機械研究所,北京100074)

0 引言

彈用渦扇發(fā)動機由于裝配控制精度不夠,易發(fā)生轉子不平衡、支承松動、轉子不對稱、臨界轉速共振以及轉靜碰摩等故障,從而導致整機振動超標,極大地影響彈用渦扇發(fā)動機的可靠性和安全性。

為了弄清轉子系統(tǒng)各種故障機理,國內(nèi)外學者對整機建模以及故障仿真[1-8]做了大量研究工作。航空發(fā)動機故障仿真與實際排故存在較大差異,理論分析缺乏與實際振動數(shù)據(jù)的對比和驗證,因此分析結果難于應用于實際情況。國內(nèi)針對試車數(shù)據(jù)也做出大量分析[9-15],但是缺乏理論分析。

本文針對某型彈用航空發(fā)動機試車數(shù)據(jù)在28000~30000r/min之間出現(xiàn)振動超標的情況進行排故分析。r/min

1 試車數(shù)據(jù)分析

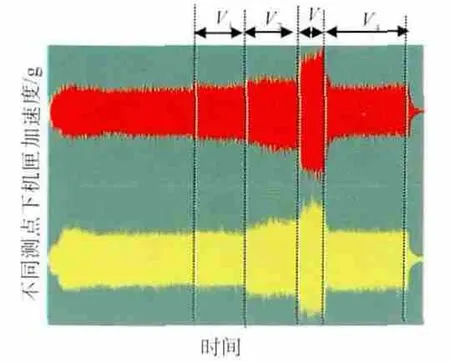

某試車增、減速過程如圖1所示。其中,轉速V1=24000 r/min,V2=26200 r/min,V3=30000 r/min,V4為試車減速過程。從圖中可見,由V2增至V3過程中,機匣加速度振動幅值陡增。

圖1 某試車增、減速過程

某試車數(shù)據(jù)水平測點1~4倍頻隨轉速的變化曲線如圖2所示。測點為壓氣機支承對應的機匣水平方向的測點。從圖中可見,在轉速升高的過程中,1倍頻增加。從水平方向的振動值來看,在轉速28000r/min下,1倍頻振幅為7g;在轉速30000r/min下,1倍頻振幅為18g,相比1倍頻,其他高倍頻分量很小。因此,初步判斷振動超標是由于在30000r/min附近出現(xiàn)了臨界轉速和過大的不平衡量所致。然而,由不平衡激勵機理可得,不平衡量激發(fā)的響應與轉速平方成正比。因此,如果在轉速28000r/min下,1倍頻振幅為7g;在轉速30000r/min下,1倍頻振幅應為7(300002/260002)=9.5g<18g。由此可見,該發(fā)動機在30000r/min附近出現(xiàn)了臨界轉速,為找到其原因需進行整機振動仿真分析。

2 航空發(fā)動機整機動力學模型

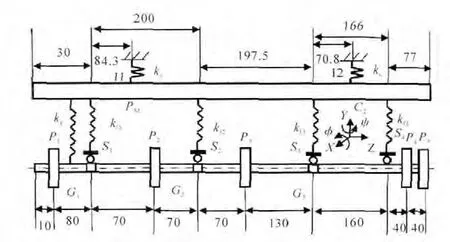

2.1 某型彈用航空發(fā)動機模型

某型彈用航空發(fā)動機的轉子-支承-機匣模型如圖3所示。其中,P1、P2、P3、P4、P5分別為風扇盤、電機盤、壓氣機盤、渦輪盤1、渦輪盤2;C1、C2分別為中介機匣、燃燒室機匣;G1、G2、G3分別為風扇軸與傳動軸套齒聯(lián)軸器、傳動軸與壓氣機軸套齒聯(lián)軸器、壓氣機軸與渦輪軸套齒聯(lián)軸器;S1、S2、S3、S4分別為風扇支點、壓氣機前支點、壓氣機后支點、渦輪支點;I1、I2分別為前、后安裝節(jié);kg為齒輪泵嚙合剛度;kf1、kf2、kf3、kf4為轉子-機匣支承剛度;kc為機匣-基礎連接剛度。

圖3 某型彈用航空發(fā)動機的轉子-支承-機匣模型

2.2 動力學建模

2.2.1 轉子系統(tǒng)的動力學模型

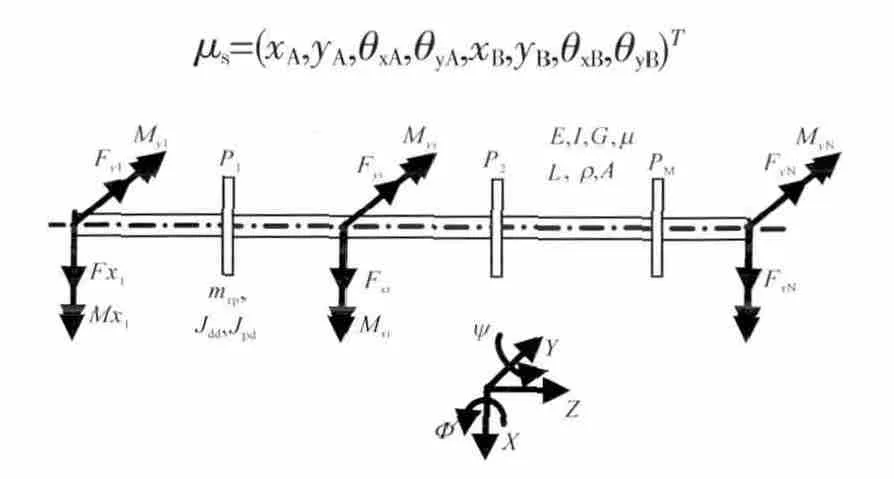

有限元轉子動力學模型如圖4所示。其中轉子節(jié)點上的力和力矩分別為整機中部件之間的耦合力和力矩,設轉子的自由度為

圖4 有限元轉子動力學模型

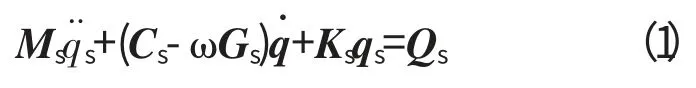

則轉子系統(tǒng)的運動方程為

式中:Ms、Cs、Gs、Ks、Qs分別為系統(tǒng)的質量矩陣、阻尼矩陣、陀螺力矩矩陣、剛度矩陣和所承受的載荷。

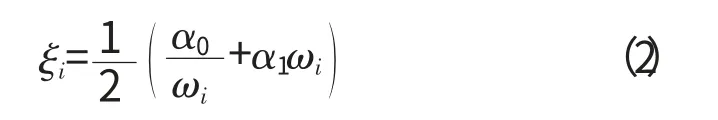

采用比例阻尼,即Cs=α0Μs+α1Ks,得到第i 階阻尼比為

通過轉子任意2階固有頻率和阻尼比,求解α0,α1和Cs。

2.2.2 機匣模型

本文假設機匣為不旋轉的梁,得到其運動方程為

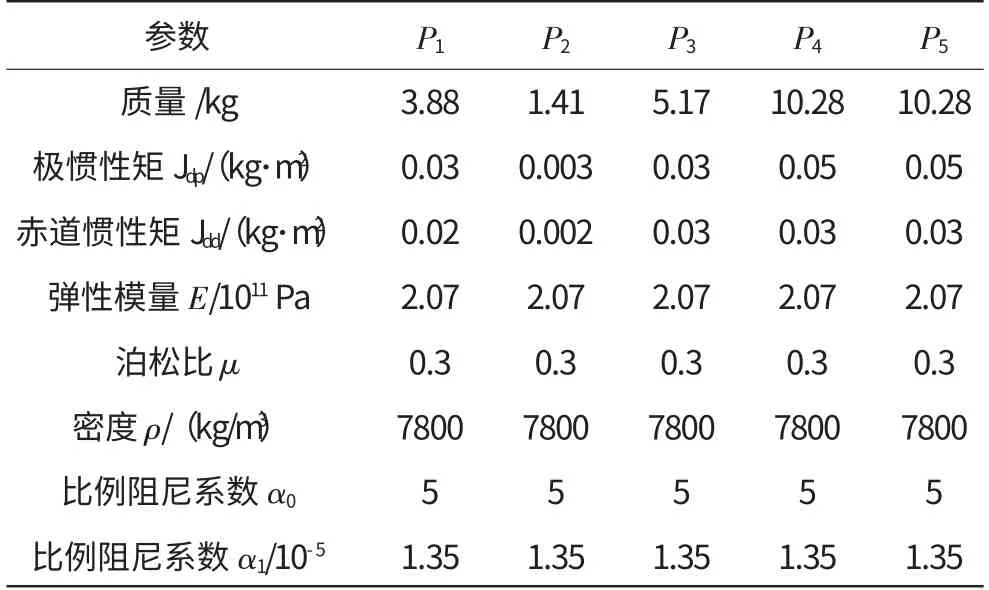

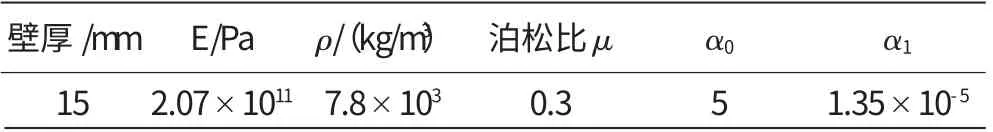

式中:Mc、Cc、Kc、Qc分別為機匣的質量矩陣、阻尼矩陣、剛度矩陣和承受的載荷,具體見表1~3。

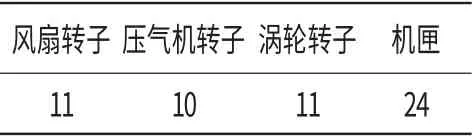

表1 轉子與機匣單元數(shù)

表2 轉子參數(shù)

表3 機匣參數(shù)

2.3 轉子-機匣間的支承連接

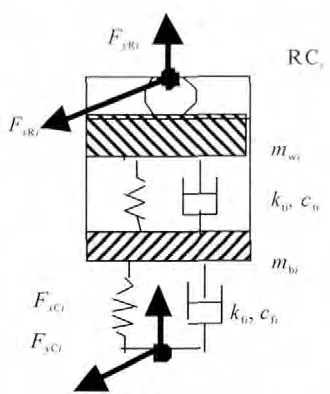

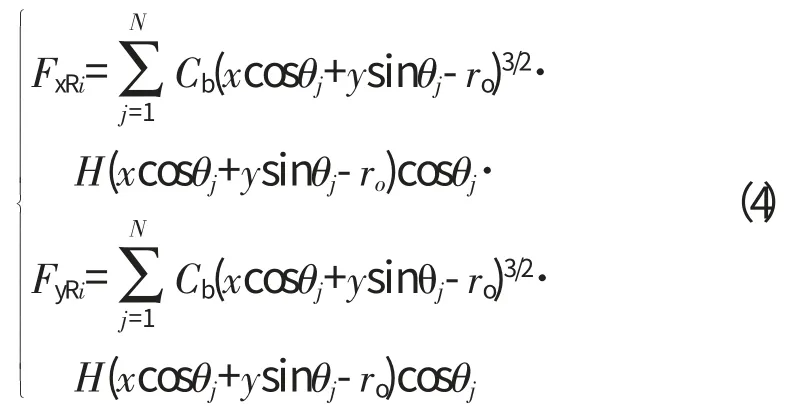

設mwi為滾動軸承外圈質量;mbi為軸承座質量;kti、cti分別為軸承外圈與軸承座之間的連接剛度和阻尼;kfi,cfi分別為機匣與軸承座之間的連接剛度和阻尼。轉子-機匣支承如圖5所示。圖中FyRi和FxRi為轉子所支承的外力;FyCi和FxCi為機匣所承受力。

本文設定軸承內(nèi)、外圈分別固定在轉軸和軸承座上。當轉子第m個節(jié)點位移為xRm和yRm,令x=xRm-xwi,可以得到轉子作用于第i個支承的軸承力

圖5 轉子-機匣支承

式中:Cb為赫茲接觸剛度,由內(nèi)外圈和滾珠的赫茲接觸彈性分析得到;H(·)是亥維塞函數(shù),當函數(shù)變量大于0時,函數(shù)值是1,否則為0;θj為第j個滾珠處的角度位置其中Nb為滾珠個數(shù);ωCage為保持架旋轉速度,設外、內(nèi)滾道半徑為R 和為轉軸旋轉角速度;ro為軸承間隙。

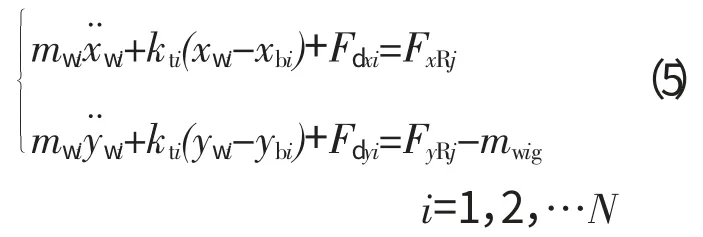

因此,滾動軸承外圈的運動微分方程為

式中:Fdxi和Fdyi為阻尼力,若考慮為黏性阻尼,則

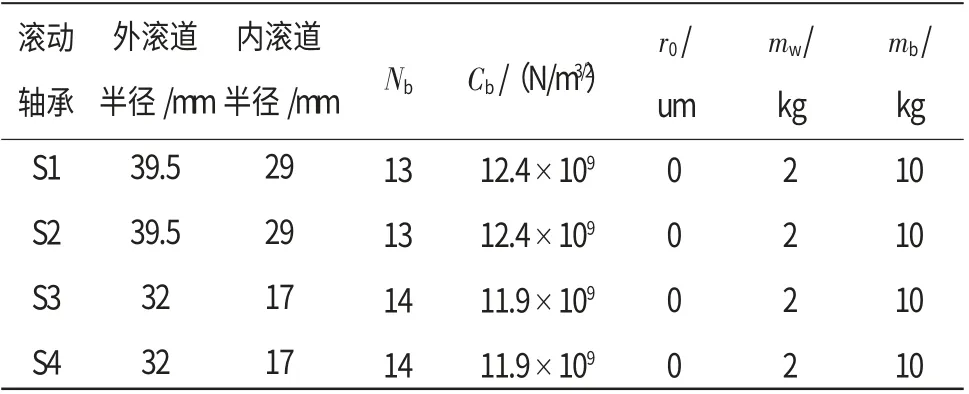

滾動軸承和轉子-機匣支承參數(shù)分別見表4、5。

2.4 轉子-機匣間的彈性連接

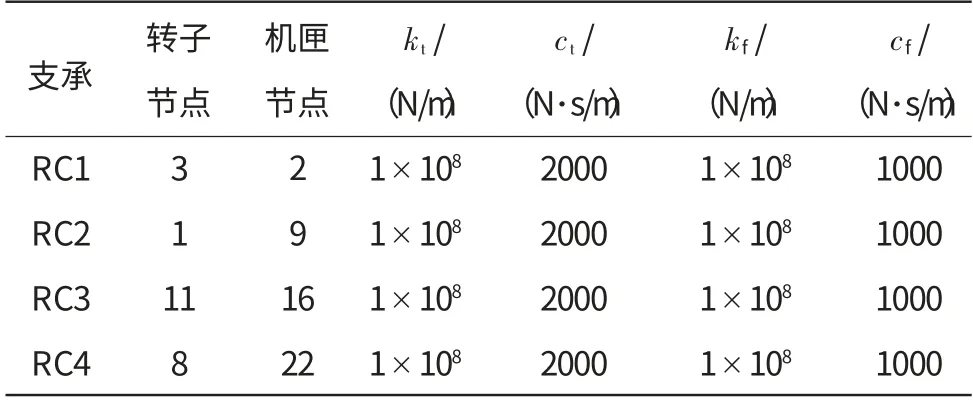

設轉子和機匣第i、j個節(jié)點采用彈性連接,徑向剛度為kgx、kgy,徑向阻尼為cgx、cgy,角向剛度為kgα、kgα,角向阻尼為cgα、cgα。設轉子的第i 節(jié)點的位移為xri、yri、φri、ψri速度為設機匣的第j 節(jié)點的

表4 滾動軸承參數(shù)

表5 轉子-機匣支承參數(shù)

位移為xri、yri、φri、ψri速度為,則作用在轉子節(jié)點i 上的力和力矩Fxi,F(xiàn)yi,Mxi,Myi,作用在機匣上的節(jié)點j 上的力和力矩Fxj,F(xiàn)yj,Mxj,Myj為

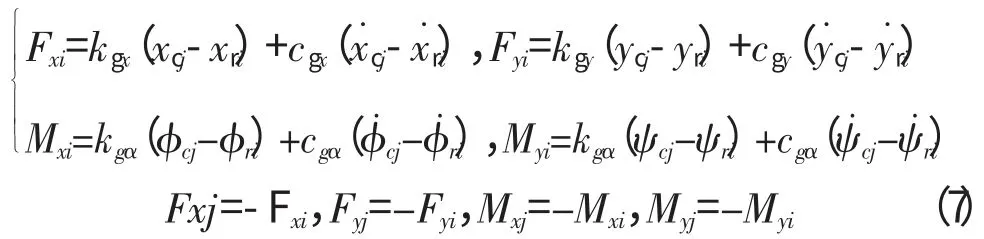

轉子-機匣連接參數(shù)見表6。

表6 轉子-機匣連接參數(shù)Tg

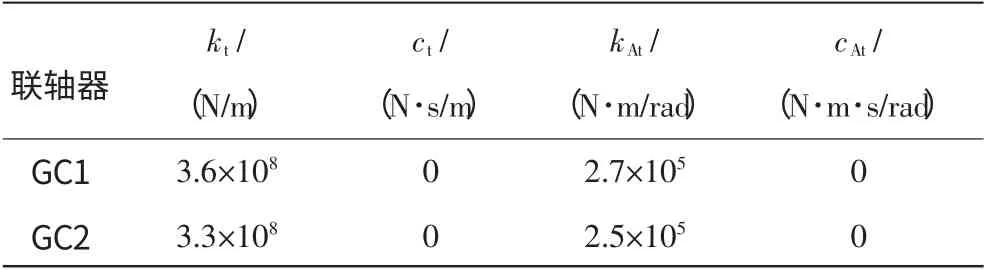

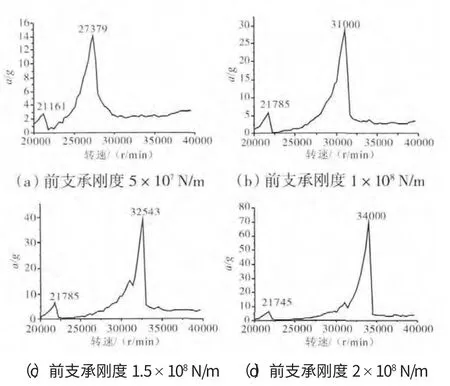

2.5 轉子-轉子間的聯(lián)軸器連接以及機匣-基礎間連接

左、右轉子之間的聯(lián)軸器連接參數(shù)見表7,機匣與基礎間的連接參數(shù)見表8,具體力學關系參考文獻[8]。

表7 轉子-轉子連接參數(shù)

表8 機匣-基礎連接參數(shù)

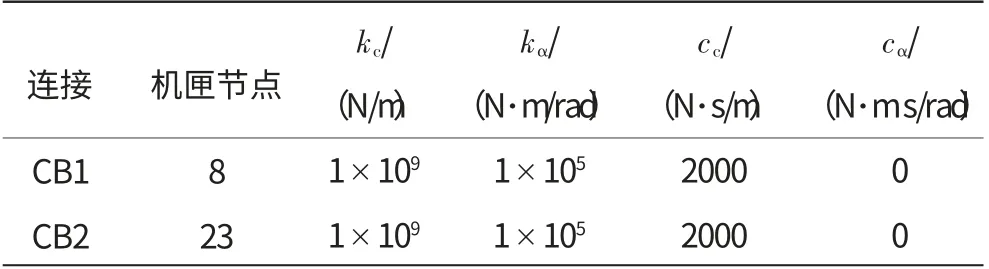

2.6 時域數(shù)值求解方法

本文采用傳統(tǒng)和改進的Newmark-β 法(新型顯示積分法-翟方法)求解,流程如圖6所示。

圖6 轉子-支承-機匣動力學求解流程

3 臨界轉速影響因素分析

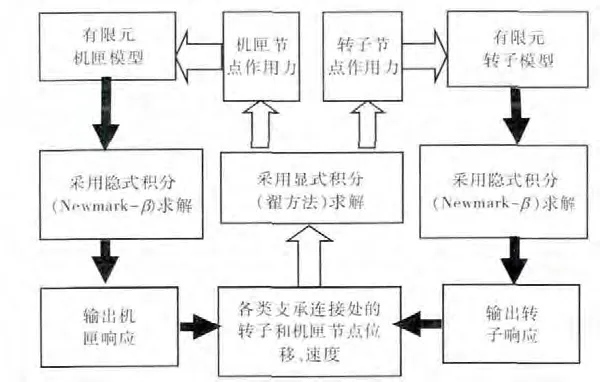

為研究壓氣機支承剛度對整機振動的影響,改變其前、后支承剛度,分析機匣橫向臨界轉速。

不同壓氣機前支承剛度下機匣橫向加速度振幅-轉速曲線如圖7所示。在后支承剛度為1.5×108N/m條件下,4種不同剛度下的第1階臨界轉速均為21000r/min;第2階臨界轉速分別為27000r/min、31000r/min、32000r/min、34000r/min。

圖7 不同前支承剛度下機匣橫向加速度振幅-轉速曲線

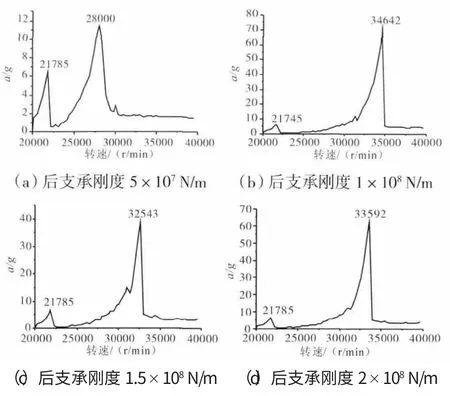

不同壓氣機后支承剛度下機匣橫向加速度振幅-轉速曲線如圖8所示。在前支承剛度為1.5×108N/m下,4種不同剛度下的第1階臨界轉速均為21000r/min;第2階臨界轉速分別為28000、34000、32000、33000r/min。

圖8 不同后支承剛度下機匣橫向加速度振幅-轉速曲線

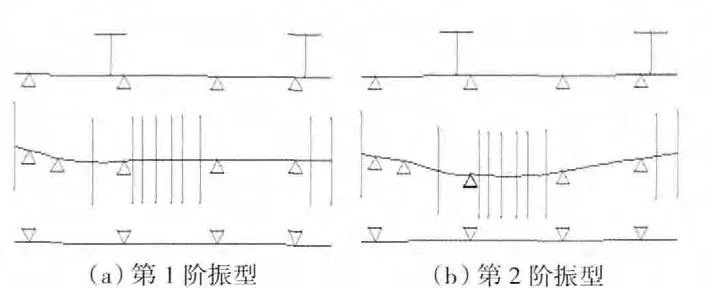

不同臨界轉速下的振型如圖9所示。其中,(a)為第1階臨界轉速21000r/min下的渦輪轉子的俯仰振型;(b)為第2階臨界轉速31000r/min下的壓氣機轉子的彎曲振型。從圖中可見,在第2階臨界轉速下,由于前后轉子變形較大,故壓氣機前、后支承的剛度對轉子的振型影響顯著。

圖9 不同臨界轉速下的振型

對比實際試車數(shù)據(jù)得到的臨界轉速,并且由壓氣機前、后支承剛度對其臨界轉速影響分析可得,壓氣機前、后支承剛度均為1.5×108N/m,仿真模型和實際航空發(fā)動機相近。

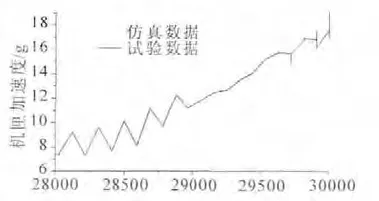

仿真與試驗得到的水平測點的1倍頻隨轉速的變化曲線如圖10所示。測點為壓氣機支承對應的機匣橫向測點。從圖中可見,在轉速升高的過程中,1倍頻增加。從水平方向的振值可見,在轉速為28000r/min下,1倍頻振幅為6.5g;在轉速30000 r/min下,1倍頻振幅為19.5g。因此,仿真結果與試車數(shù)據(jù)具有良好的一致性。

圖10 機匣橫向加速度振幅-轉速曲線

4 結論

(1)針對某彈用渦扇發(fā)動機,建立了整機振動有限元動力學模型,模型中考慮滾動軸承的非線性,及轉子與機匣之間的彈性連接。

(2)由于壓氣機前、后支承剛度對轉子的臨界轉速影響較大,所以需要控制好主要影響因素——支承剛度。

(3)從試車與仿真數(shù)據(jù)對比分析得出,在臨界轉速附近的1倍頻的振幅變化具有良好的一致性,為控制其產(chǎn)生共振提供理論依據(jù)。

[1]Chu F L,Zhang Z S.Periodic,quasi-periodic and chaotic vibrations of a rub-impact rotor system supported on oil f i lm bearings[J].International Journal of Engineering Science,1997,35(10/11):963-973.

[2]馬輝,汪博,太興宇,等.基于接觸分析的轉定子系統(tǒng)整周碰摩故障模擬[J].工程力學,2013,30(2):365-371.MA Hui,WANG Bo,TAI Xing-yu,et al.Full rubbing simulation of a rotor-stator system based on contact analysis [J].Engineering Mechanics,2013,30(2):365-371.(in Chinese)

[3]張楠,劉占生,姜興渭.高速轉子軸承系統(tǒng)碰摩故障仿真研究[J].振動與沖擊,2010,29(9):77-81.ZHANG Nan,LIU Zhansheng,JIANG Xingwei.Simulation study on rub-impact fault of high-speed rotor-bearing system [J].Journal of Vibration and Shock,2010,29(9):77-81.(in Chinese)

[4]馬輝,李煥軍,劉楊,等.轉子系統(tǒng)耦合故障研究進展與展望[J].振動與沖擊,2012,31(17):1-11.MA Hui,LI Huanjun,LIU Yang,et al.Review and prospect for research of coupling faults in rotor systems[J].Journal of Vibration and Shock,2012,31(17):1-11.(in Chinese)

[5]劉楊,太興宇,趙倩,等.轉子系統(tǒng)不對中-碰摩耦合故障的動力學特性[J].東北大學學報(自然科學版),2013,34(4):564-568.LIU Yang,TAI Xingyu,ZHAO Qian,et al.Dynamic characteristics of misalignment-rubbing coupling fault for rotor system [J].Journal of Northeastern University(Natural Science),2013,34(4):564-568.(in Chinese)

[6]劉獻棟,何田,李其漢.支承松動的轉子系統(tǒng)動力學模型及其故障診斷方法[J].航空動力學報,2005,20(1):54-59.LIU Xiandong,HE Tian,LI Qihan.Dynamic model of rotor system with support loosening and its diagnosis method [J].Journal of Aerospace Power,2005,20(1):54-59.(in Chinese)

[7]馮國全,周柏卓,林麗晶,等.內(nèi)外雙轉子系統(tǒng)支撐軸承不對中分析[J].振動與沖擊,2012,32(7):142-147.FENG Guoquan,ZHOU Baizhuo,LIN Lijing,et al.Misalignment analysis for support bearing in an inner-and-outer dual rotor system[J].Journal of Vibration and Shock,2012,32(7):142-147.(in Chinese)

[8]陳果.航空發(fā)動機整機振動耦合動力學模型及其驗證[J].航空動力學報,2012,27(2):242-254.CHEN Guo.A coupling dynamic model for whole aeroengine vibration and its verification[J].Journal of Aerospace Power,2012,27(2):242-254.(in Chinese)

[9]姜廣義,王娟,姜睿.航空發(fā)動機風扇機匣振動故障分析[J].航空發(fā)動機,2011,37(5):38-44.JIANG Guangyi,WANG Juan,JIANG Rui.Aeroengine fan casing vibration fault analysis[J].Aeroengine,2011,37(5):38-44.(in Chinese)

[10]鄭旭東,張連祥.航空發(fā)動機整機振動典型故障分析[J].航空發(fā)動機,2013,39(1):34-37.ZHENG Xudong,ZHANG Lianxiang.Typical failure analysis of aeroengine vibration [J].Aeroengine,2013,39(1):34-37.(in Chinese)

[11]楊東,劉忠華.某航空發(fā)動機轉子彈性支承松動振動故障診斷研究[J].測控技術,2007,26(4):7-13.YANG Dong,LIU Zhonghua.Diagnosis of vibration fault generated by the loose of elasticity backup bearing on aeroengine's rotor[J].Measurementand Control Technology,2007,26(4):7-13.(in Chinese)

[12]黃慶南,楊養(yǎng)花,申秀麗,等.某型發(fā)動機渦輪轉子前、后擋板連接螺釘松動故障分析[J].航空發(fā)動機,2004,30(4):45-47.HUANG Qingnan, YANG yanghua, SHEN Xiuli, et al.Troubleshooting of loosened front/rear retainer bolts in a typical aeroengine[J].Aeroengine,2004,30(4):45-47.(in Chinese)

[13]可成河,鞏孟祥,宋文興.某型發(fā)動機整機振動故障診斷分析[J].航空發(fā)動機,2007,33(1):24-26.KE Chenghe,GONG Mengxiang,SONG Wenxing.Fault diagnosis analysis of an aeroengine vibration[J].Aeroengine,2007,33(1):24-26.(in Chinese)

[14]楊玲,王克明,張瓊.某型航空發(fā)動機整機振動分析[J].沈陽航空工業(yè)學院學報,2008,25(5):9-15.YANG Ling,WANG Keming,ZHANG Qiong.Vibration analysis of a turbofan aeroengine[J].Journal of Shenyang Institute of Aeronautical Engineering,2008,25(5):9-15.(in Chinese)

[15]高艷蕾,李勇,王德友.轉子-機匣系統(tǒng)碰摩故障特征試驗研究[J].航空發(fā)動機,2002(4):16-21.GAO Yanlei,LI Yong,WANG Deyou.Experimental investigation of rotor-to-casing rubbing fault[J].Aeroengine,2002(4):16-21.(in Chinese)