GE公司變循環發動機的發展

劉紅霞

(中航工業沈陽發動機設計研究所,沈陽110015)

0 引言

VCE(VariableCycleEngines)是指通過改變發動機某些部件的幾何形狀、尺寸或位置來改變其熱力循環的燃氣渦輪發動機。利用變循環改變發動機循環參數,如增壓比、渦輪前溫度、空氣流量和涵道比,可以使發動機在各種飛行和工作狀態下均具備良好的性能。盡管VCE的研制難度極高,如面臨著飛/發一體化設計、部件匹配、發動機模態轉換和多參數優化等技術難題,但因其可廣泛應用于軍用戰斗機、民用/垂直起降飛機和高超聲速飛行器[1-5]等,得到高度關注。GE公司在推進系統創新和新概念發動機的實際應用方面一直處于領先地位,對變循環發動機的研制優勢尤為明顯。

本文重點介紹了GE公司各代次VCE關鍵結構部件的研制情況。

1 第1代VCE——采用VABI

可調面積涵道引射器(VABI)[6]是GE公司第1代VCE的關鍵構件。1976年2月,在1臺經改進的YJ101發動機上進行了雙涵道變循環發動機試驗。該低涵道比渦扇發動機采用后VABI,可在發動機工作范圍內平衡風扇和渦輪出口靜壓。

1.1 VABI簡介

VABI是1種有效的可調面積混合器,用于核心流和涵道流摻混的分界面處,可改變二者的相對比例,若其位于噴管內,則稱后VABI[7]。其主要功能是以能獨立于噴管內空氣的工作狀態控制風扇的工作線,經實踐證明,后VABI在某種程度上能獨立于核心機系統來控制風扇系統。

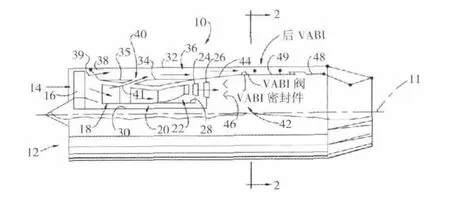

采用后VABI的VCE專利結構如圖1所示[5],其結構包括VABI的密封件和閥。

圖1 采用后VABI的變循環發動機結構

1.2 VABI的工作原理

以往GE公司的VCE(如混排渦扇發動機)要求核心和涵道氣流摻混時有相等的靜壓值。隨著單、雙涵道VCE的發展,轉換閥打破了靜壓平衡的限制條件,使后部涵道和排氣系統的復雜性增加。無需關閉VABI涵道通向主排氣流的入口,僅需改變靜壓平衡平面的面積,即可維持涵道氣流與核心氣流摻混時的靜壓平衡,從而使發動機在最大功率和低功率工作狀態下的涵道和核心機出口總壓最優,并能在更寬的工作范圍內提高發動機的循環匹配能力。VABI雖不具備與完全分離流發動機相同的控制風扇壓比、轉速和渦輪溫度的能力,但仍保留了大部分的循環優點,且簡化了排氣系統[6]。

當發動機以渦噴模式工作時,VABI閥關閉;以渦扇模式工作時,VABI閥打開。

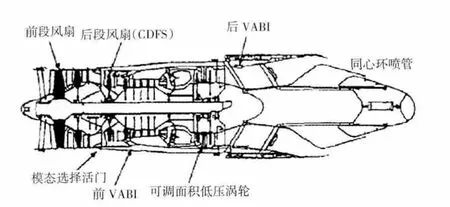

2 第2代VCE——采用CDFS

GE公司的第2代VCE編號為GE21,其結構如圖2所示。其風扇分為前、后2段,均有單獨的涵道。后段風扇(即核心驅動風扇,CDFS[8])與高壓壓氣機相連,由高壓渦輪驅動。其他關鍵部件還包括模式選擇活門、前VABI、后VABI和可調面積低壓渦輪導向器等。

圖2 GE公司第2代VCE

該VCE發動機為雙工作模式。在起飛和亞聲速巡航時,發動機以雙涵道模式工作,通過提高前部分風扇的轉子轉速,同時選擇活門以及前、后VABI,使前段風扇的空氣流量達到最大。由于轉速不匹配,空氣不能全部通過核心機,未通過核心機的空氣通過前VABI流入外涵道;此時,將CDFS的可調導向葉片的角度調小,從而減小核心機流量,使發動機涵道比達到最大。

在亞聲速巡航狀態下,發動機能使進氣道溢流和內部性能達到最佳匹配。發動機在節流到巡航狀態前保持最大流量,即可消除常規混排渦扇發動機在節流過程中出現巨大溢流和后體阻力。增大涵道比不僅可以提高推進效率,改善性能,而且可以降低約15%油耗。

在加速/爬升和超聲速巡航時,發動機為單涵道工作模式。關閉模式選擇活門,關小前、后VABI,僅允許少量空氣通過核心涵道,使噴管冷卻;前段風扇的出口空氣流量幾乎全部通過后段風扇和高壓壓氣機,產生較高推力,可保持飛機高速飛行。

在超聲速循環研究計劃(SCR)中,對GE21進行了試驗,實現了計劃的主要目標,在最關鍵的VCE特征的概念、硬件和工作方面取得了一定進展。這為VCE計劃的實施,特別是為F120發動機的研制打下了堅實基礎。

2.1 CDFS簡介

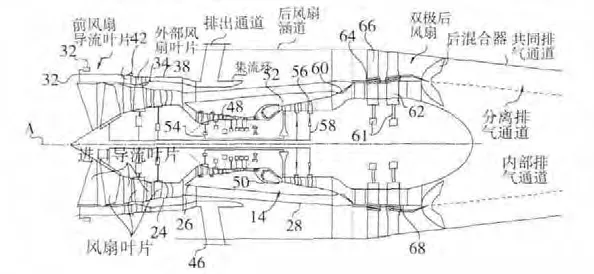

CDFS的特征即將風扇分成2部分[9],后段風扇(核心驅動風扇)被直接連接到高壓轉子上,發動機利用這2個外涵道,在整個工作范圍提供合適的內部空氣流量,其結構如圖3所示。

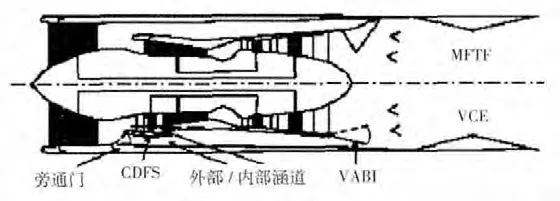

圖3 MFTF和CDFSVCE的比較

圖3中的上面部分是混排渦扇發動機(MFTF),下面部分是CDFSVCE。MFTF僅有1個涵道,而CDFSVCE有內、外2個外涵道。內部涵道引導氣流流經核心驅動風扇級后進入主涵道;外部涵道引導氣流直接進入主涵道。流經2個涵道的空氣流量由位于外部涵道內的旁通門(模式選擇閥)控制:旁通門打開時,發動機處于雙涵道工作模式;旁通門關閉時,發動機則以單涵道模式工作。

CDFS能改變發動機的風扇壓比(FPR),以更好地與飛行狀態相匹配;同時能夠合理分配渦輪負荷,并允許在流量恒定、推力級范圍內,調節發動機的推力。

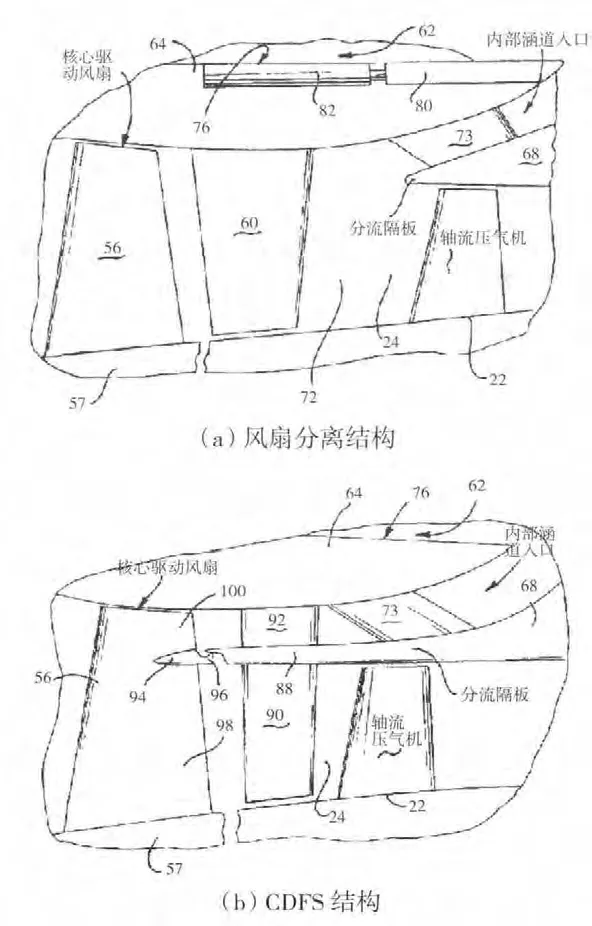

2.2 CDFS技術的演變

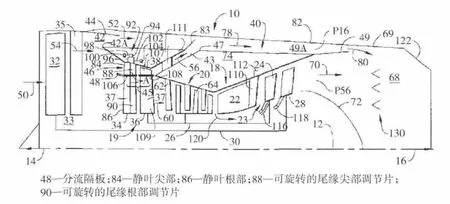

核心驅動風扇級的前身是“風扇分離”。二者的主要區別是:核心驅動風扇級用分流隔板驅動氣流分別進入涵道流和核心流中,而風扇分離僅將風扇級附加到核心轉子上;CDFS能分別控制內、外部涵道的流路。二者在結構上的差別如圖4所示。

圖4 專利US5680754揭示的結構

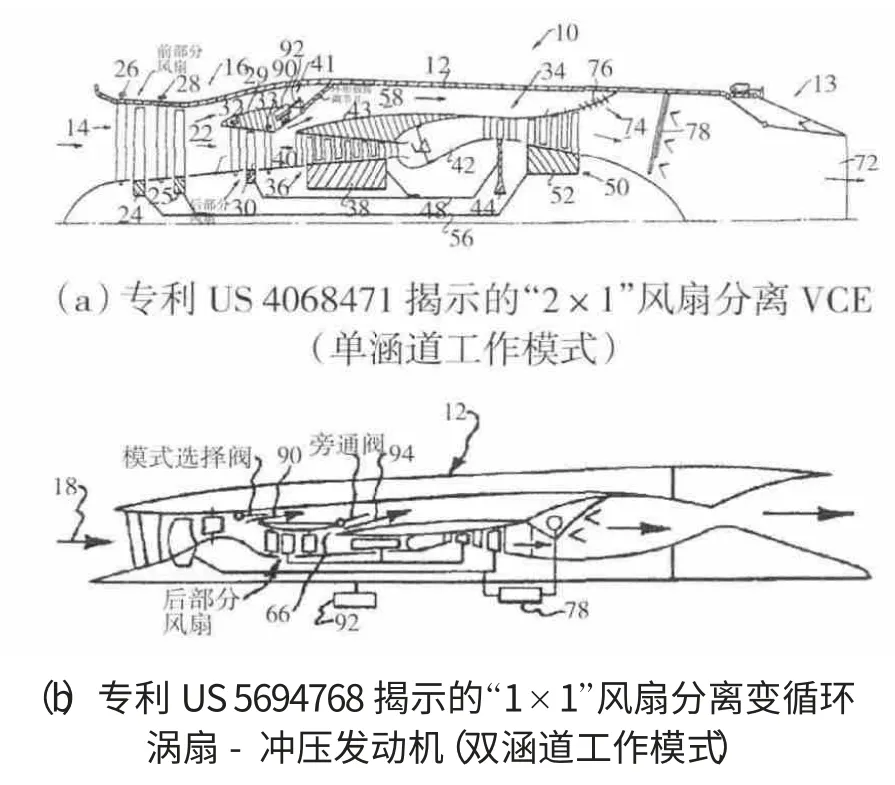

風扇分離結構的發展貫穿于20世紀80年代,90年代以CDFS應用到F120發動機上為標志發展到頂峰。期間,對以“1×2”風扇分離和“2×1”風扇分離為代表的多種風扇分離結構進行試驗,證明了該結構的有效性,并應用于多型現代發動機設計中;“1×1”風扇分離也納入最近的設計研究[11]中。“2×1”[10]和“1×1”風扇分離結構如圖5所示。

為了控制流經內部涵道的空氣流量,早期的風扇分離結構都采用前VABI,但這會導致質量大、費用高和控制復雜等問題;現已選擇專門的內部涵道流出口導向葉片作為替代品,替代了前VABI,且已應用于XF120發動機上。

風扇分離結構能靈活地控制FPR,但在亞聲速巡航下核心驅動風扇(后段風扇)的FPR被設置得較低時(操作),就會損失核心風扇級提供的核心增壓,總壓比(OPR)也會隨之降低。在核心驅動風扇上增加分流隔板,可使內部涵道流路與核心發動機流路分開(圖5(b)),獨立于核心機壓力控制內部涵道流壓力,該結構即為CDFS。

圖5 GE公司專利揭示的“2×1”和“1×1”風扇分離結構

CDFS進一步發展,就是為核心和涵道流路增加獨立的鉸接進口導向葉片(IGVs),從而獨立設置涵道流路的靜子,不受核心壓氣機IGV影響。這種結構布局既有利于控制內部涵道流路的工作線,又能取消前VABI。優選的CDFSVCE結構[12]如圖6所示,從圖中可見CDFS的分流隔板和IGV。

圖6 專利US5809772揭示的CDFSVCE結構

3 第3代VCE——F120發動機

F120是美國空軍先進戰術戰斗機F-22的候選發動機,在GE公司的編號為GE33。它是美國空軍和海軍在1983~1990年主持的ATEGG(先進渦輪發動機燃氣發生器)、JTDE(聯合技術驗證機)等一系列計劃的產物。這些計劃研制最終用于第3代VCE——F120發動機的先進部件[13]。

F120發動機的變循環特征基本與GE21的相同,也同樣能夠以單涵和雙涵模式工作;二者區別是F120發動機將可調模式選擇活門改為比較簡單的被動作動旁路活門。

F120基本結構是1臺帶對轉渦輪的雙轉子渦扇發動機。低壓渦輪驅動2級風扇,高壓渦輪驅動5級壓氣機(含1級CDFS);2個單級渦輪對轉;CDFS與壓氣機相連,其功能恰似1個風扇的后面級;控制系統為3余度多變量FADEC。

在亞聲速巡航的低功率狀態下,發動機以雙涵(渦扇)模式工作。第2級風扇與CDFS涵道之間產生壓差,被動作動旁路系統由此打開,外涵道進入更多空氣,風扇喘振裕度增大。此時,后VABI也打開,大量外涵空氣引入主排氣流,使推力增大。

在超聲速巡航的高功率狀態下,發動機以單涵(渦噴)模式工作。關小后VABI,使渦輪框架、加力燃燒室內襯和尾噴管內襯前后保持正的風扇冷卻氣流壓差;同時外涵中的壓力增加,直到超過第2級風扇排氣壓力為止;在反壓作用下,旁路系統模式選擇活門關閉,迫使空氣進入核心機;少量空氣由CDFS后引出,供加力燃燒室、噴管冷卻以及飛機引氣使用。

F120發動機的研制歷經3個階段:第1階段用XF120進行地面驗證,第2階段用YF120進行飛行試驗,第3階段吸取了XF120和YF120的所有研制經驗,結構最終成型。在第1、2階段研制基礎上對葉輪機進行改進,用1個被動旁路系統代替了可調模式選擇活門,改善了匹配特性和效率;FADEC簡化到常規渦扇發動機的水平;還驗證了基本循環的靈活性、性能特性、渦輪溫度能力和失速裕度,以及二元矢量噴管的工作特性。因此,F120比目前戰斗機發動機的復雜性降低,但在靈活性、保障性、速度、加速性、機動性和航程方面,表現得更優異。

與XF120相比,YF120發動機的流量更大,能滿足不斷改變的機體需求和噴管冷卻要求,并把保障性始終作為關鍵設計目標,將質量降至最低,復雜性要求也有所降低。在ATF的原型機試驗計劃中,YF120發動機成功地應用于YF-22和YF-23飛機上,達到了質量、壽命、適用性和性能的目標,也達到甚至超過了不加力超聲速巡航推力的目標。

綜上所述,與F110系列發動機相比,F120發動機的結構更簡單,零件數減少約40%。雖然F120發動機在第4代戰斗機(F-22)的競爭中不敵F119發動機,但其仍將作為F119的替換發動機繼續研制,VCE也仍是IHPTET計劃的1項重要技術目標。

4 第4代VCE——可控壓比發動機

可控壓比發動機(COPE)[14]是GE和艾利遜公司在F120發動機的技術基礎上聯合研制的第4代VCE。

COPE方案的關鍵系統——渦輪系統包括3個部件,即高效可調面積高壓渦輪導向器、高負荷跨聲速高壓渦輪和無導葉對轉低壓渦輪。其成果將用于XTE76驗證機、XTE77驗證機和JSF發動機(F136)。

(1)可調面積高壓渦輪導向器

可調面積高壓渦輪導向器的設計是為提高不加力推力和降低亞聲速的耗油率,允許發動機在1個寬廣的壓比范圍內以恒定的涵道比工作。因為能在更大的工作范圍內保持在固定的匹配點上,使高壓壓氣機的效率更高。變面積導向器常遇到的冷卻漏氣引起的性能損失問題可通過1種獨特的凸輪驅動蛤殼設計解決。因此,在部分功率狀態下,使用可調面積高壓渦輪導向器的發動機耗油率將比常規高單位推力渦扇發動機的降低10%~15%。

(2)單級高負荷跨聲速高壓渦輪

COPE的單級高負荷渦輪優于常規的單級和雙級渦輪。由于零件數減少和尺寸減小,質量、冷卻氣流量和成本都有所降低。運用CFD和F120發動機的高、低壓渦輪的研制經驗,進行降低高、低壓渦輪干擾損失的葉片設計。結合先進的氣動和冷卻技術,使級負荷能力大大提高。

(3)雙級無導葉對轉低壓渦輪

雙級無導葉對轉低壓渦輪是1種革命性的方案,有許多潛在的優點。設計權衡表明,這種方案特別適合未來軍用飛機的推力要求,然而低壓渦輪設計面臨固有的高周疲勞問題。高負荷跨聲速高壓渦輪氣動設計與雙級無導葉對轉低壓渦輪的優化需要結合氣動、傳熱和結構動力學等多學科進行。從高壓渦輪來的跨聲速流的強迫響應需要與低壓渦輪的氣動性能、冷卻和結構響應綜合考慮。從COPE渦輪系統結合得到的數據將修正設計程序,使低壓渦輪質量輕、效率高、抗高周疲勞能力強。

5 第5代VCE-自適應循環發動機

2007年美國啟動了自適應通用發動機技術(ADVENT)計劃,開發和驗證自適應循環發動機[15]。自適應循環發動機采用可控壓比發動機的技術,并在發動機外圍增加1個從主風扇出來的單獨外流道和1個“轉子葉片上的風扇(FLADE)”。FLADE是接在風扇外圍的1排短的轉子葉片,通過打開或關閉FLADE前面的可調靜子,可以調整發動機總的空氣流量。

專利US2012/0131902揭示了GE公司研制的3種帶后風扇的自適應循環發動機方案,但從有關資料看,在ADVENT計劃下進行驗證的自適應循環發動機是不帶后風扇的方案,說明這些帶后風扇的方案可能還處于研發階段。

5.1 方案1

帶后風扇的自適應循環發動機方案1如圖8所示。

圖8 帶后風扇的自適應循環發動機方案1

從圖中可見,空氣在壓氣機中壓縮后與燃油摻混,在燃燒室中燃燒產生燃氣。高壓渦輪吸收燃氣能量驅動壓氣機;低壓渦輪吸收燃氣和內涵氣流混合物的能量驅動前風扇;后渦輪葉片吸收燃氣能量驅動后風扇產生推力,因2級后風扇的后渦輪葉片和后風扇葉片的曲度相對,因此2級后風扇對轉。后混合器位于后風扇下游,來自后渦輪葉片和后風扇的氣流在這里摻混,通過共同排氣通道排出。若取消后混合器,則來自后風扇的氣流通過分離排氣通道排出,而來自后渦輪葉片的氣流通過內部排氣通道排出。

工作時,外部風扇葉片向集流環和排出通道施加不變的FLADE氣流壓力。FLADE氣流在需要時可通過改變外部導流葉片的位置被節流;前風扇氣流可通過改變進口導流葉片的位置被節流。通過選擇合適的外部導流葉片和進口導流葉片的位置,可使FLADE氣流的流量和壓力在在最大數值與低于40%最大值(近地狀態)的推力范圍內保持不變(或近似保持不變)。

5.2 方案2

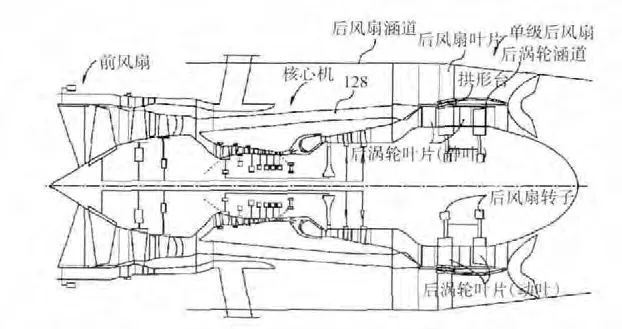

帶后風扇的自適應循環發動機方案2如圖9所示。

圖9 帶后風扇的自適應循環發動機方案2

從圖中可見,與方案1相比,方案2后風扇的結構不同。方案2的后風扇包括同向旋轉的1個或多個轉子,并連接在一起形成1個后轉子。每個轉子都攜帶有1個環形排列的后渦輪葉片,其上游還有1個環形排列的成翼型形狀的后渦輪靜葉。轉子攜帶的混合葉片包括后渦輪葉片(靜葉)、后渦輪葉片頂部的拱形臺和從拱形臺向外延伸的后風扇葉片。后渦輪葉片位于后渦輪涵道內,接收來自前風扇和核心機的混合氣流。后風扇葉片位于圍繞著核心機和內涵道的后風扇涵道內。后渦輪葉片吸收氣流能量,并通過轉子將能量傳遞給后風扇葉片。該發動機的工作過程與方案1的相似,主要區別是單級后風扇與雙級后風扇相比,壓比更低。

5.3 方案3

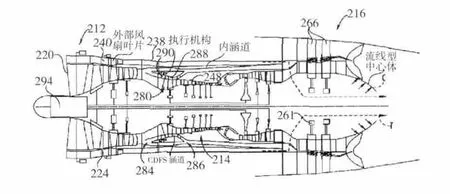

帶后風扇的自適應循環發動機方案3如圖10所示。

從圖中可見,該類型發動機的外涵道延伸至核心機后部,并與流線型中心體內部相通。外部風扇葉片產生FLADE氣流,冷卻中心體通過圖示的C冷卻孔來冷卻,若直接從圖示的T處排出,則產生額外推力。

圖10 帶后風扇的自適應循環發動機方案3

方案3發動機采用核心驅動風扇級(CDFS),形成1個位于壓氣機上游與內涵道相通的涵道。核心驅動風扇葉片在CDFS涵道內,上游是成翼型形狀的可調導流葉片,其安裝角可通過執行機構改變,以節流通過CDFS涵道的氣流。當導流葉片(290)打開時,CDFS能增大內涵道內氣體壓力,從而增大發動機總有效風扇壓比。

調節FLADE氣流,可管理低壓轉子產生的功率,例如,關閉前段風扇的外部導流葉片,可提高電載荷。

6 結束語

VCE是未來高推重比發動機和高超聲速飛行器動力裝置的首選。通過分析GE公司各代VCE的研制歷程和結構特點,總體其研制經驗和教訓,以及各階段研發的關鍵結構技術,對于中國VCE的研制有借鑒意義。

[1]Michael E B,Randy E P.Variable cycle engine concept[R].ISABE 93-7065.

[2]Russell K D,Jimmy C T,Brian K K,et al.Variable cycle optimization for supersonic commercial applications[R].SAE 2005-01-3400.

[3]Varelis A G.Variable cycle engine for combat STOVL aircraft[D].London:Cranfield University,2007:127.

[4]Paul M B.Future applications of the JSF variable propulsion cycle[R].AIAA-2003-2614.

[5]Itahara H,Nakata Y,Kimura T.Research and development of HYPR90-T variable cycle turbo engine for HST[R].ISABE 97-7013.

[6]Johnson JE.Variable cycle engine developments at general electric[R].AIAA-97-15033.

[7]Kenneth L J,Donald M C,William LW,et al.Variable area bypass injector:USA,5343697[P].1994-09-06.

[8]Jimmy T,Bryce R.Development of an NPSS variable cycle engine model[R].ISABE 2005-1295.

[9]Rollin G G,John J C,Lawrence W D.Compressor splitter for use with a forward variable area bypass injector:USA,5680754 [P].1997-10-28.

[10]John R S.Variable cycle engine with split fan section:USA,4068471[P].1978-01-17.

[11]James E J,Elmore V S,John R S.Variable cycle turbofan-ramjet engine:USA,5694768[P].1997-12-09.

[12]Rollin G G,James E J,David W C,et al.Turbofan engine with a core driven supercharged bypass duct:USA,5809772[P].1998-09-22.

[13]方昌德.變循環發動機[J].燃氣渦輪試驗與研究,2004(8):1-5.FANGChangde.Variable cycle engine[J].Gas Turbine Experiment and Research,2004,(8):1-5.(in Chinese)

[14]Brian D K,Dipan K B.Aerodynamic test results of controlled pressure ratio engine(COPE)dual spool air turbine rotating rig[R].ASME 2000-GT-632.

[15]John L B,Raymond E.AFT fan adaptive cycle engine:USA,2012/0131902 A1[P].2012-03-31.