切削比能模型的建立及參數影響分析

張洪潮 孔露露 李 濤 陳俊超

大連理工大學,大連,116024

切削比能模型的建立及參數影響分析

張洪潮孔露露李濤陳俊超

大連理工大學,大連,116024

從材料去除機理角度分析了材料去除過程中的能量耗散機理,并對材料去除能耗進行建模量化,推導出切削比能經驗公式。根據試驗數據擬合出端面車削的切削比能冪率公式,擬合度在95%以上。鑒于切削參數對切削比能影響的差異性,結合試驗分析了切削三要素對切削比能的影響機理,研究結果為面向節能的切削工藝參數的制定及低碳制造量化評估清單數據要求提供了基礎支持。

材料去除;切削能量耗散;切削比能;車削;精益生產

0 引言

切削比能是指去除單位體積材料所需要的切削能量,它能夠反映切削能耗與材料去除率之間的映射關系以及機床能效能力[1]。早在1992年,Warren[2]通過試驗建立了切削比能的經驗公式,以及100多種材料的切削比能基礎數據。近年來,隨著低碳制造及精益生產的興起[3],為滿足加工能耗計算和低碳制造量化評價的清單數據要求,切削比能更加受到國際學者的關注和應用。Draganescu等[4]通過研究指出銑床加工能耗、比能耗及能效是與切削參數和負荷密切相關的動態指標,提出了一種基于試驗統計的機床能耗變化規律的建模方法。Gutowski等[5-6]在搜集了大量數據的基礎上基于材料的平均切削比能建立了各種工藝的切削比能與材料去除率的映射圖譜,半定量地反映了不同工藝的能效差異。Diaz等[7]通過試驗分析了一個微加工中心在不同材料去除率下切削低碳鋼的能量需求,建立了切削比能模型,指出材料的切削比能隨著材料去除率的增大而降低,并將該規律拓展到大型機械加工設備中。Li等[8]通過試驗建立了機床加工比能與材料去除率的函數模型,并將機床加工比能細化為五部分,但各部分的具體影響規律尚待進一步揭示。Pawade等[9]預測了高速切削鉻鎳鐵合金718時主剪切區域內的切削比能解析模型,指出剪切比能是進給率的函數,隨著進給率的減小而增大。Alessandro等[10]對高速切削條件下的切削比能與刀具幾何參數及切削速度的關系進行試驗研究。

綜上可知,各國學者對切削比能的研究逐漸由試驗統計建模上升到內在規律的理論揭示;由分析典型工藝條件下的限定性模型拓展到具有普適性、可比性的單元能耗模型的建立。然而,學術界還未對單個參數選取對切削比能的影響規律進行詳細分析,且國內自主的切削比能數據、方法、手冊尚待開發。本文從理論上揭示了材料去除能量耗散機理,并引入切削比能的概念對材料去除能耗進行量化建模,提出了一種根據已有的切削力數據計算切削比能的方法。通過試驗建立了切削比能與切削參數之間的映射函數模型,并結合理論揭示了單個參數影響下的切削比能內在變化規律,為切削加工工藝方案的制定提供了基礎指導。

1 切削比能模型的建立

1.1切削能量耗散機理

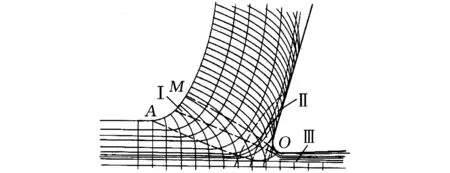

金屬切削過程中的能量主要消耗在克服金屬的彈塑性變形、前刀面與切屑的摩擦、后刀面與過渡表面及已加工表面的摩擦上[11],即三個變形區(Ⅰ、Ⅱ、Ⅲ)內。

如圖1所示,第Ⅰ變形區為主要變形區,被切金屬層在刀具前刀面的擠壓作用下,隨著刀具的逼近,被切金屬沿滑移線產生剪切變形,表現為彈性變形、塑性變形、擠裂變形,最終被切離工件本體。刀具的機械能逐漸轉換為材料的形變能,材料變形程度越高,材料強度硬度越大,耗能量越大。

圖1 金屬切削過程中的滑移線和流線示意圖[11]

被切金屬經第Ⅰ變形區剪切滑移而形成的切屑,在沿前刀面流出時,進一步受到前刀面的擠壓而產生劇烈摩擦,產生大量摩擦損耗。摩擦區域分為黏著區和滑動區。在黏著區,在切屑及刀具前刀面間大的壓力及高溫作用下,切屑底層與前刀面發生黏結,刀具和刀具黏結層與其上層金屬間產生金屬內部剪切滑移,內摩擦力大小與材料的流動應力特性及黏結面積有關。切屑離開黏結區后進入滑動摩擦區。在該區域內刀屑間的摩擦僅為外摩擦。而外摩擦的大小與摩擦因數以及壓力有關,而與接觸面積無關。該區域的摩擦作用產生大量的熱量,造成熱量的耗散。

由于刀具鈍圓半徑或負倒棱的存在使得切削層中有很薄一層無法切除而被刀具擠壓留在已加工表面,該部分金屬在沿后刀面流出時,又受到后刀面上一段棱面的擠壓并相互摩擦,這種劇烈的摩擦使工件表層金屬受到剪切應力,隨后開始彈性恢復。該區域產生變形和回彈,造成表層金屬的纖維化和加工硬化,形成加工變質層。機械能轉化為新表面形成能。

由此可知,在切削過程中,機床系統向切削模塊不斷提供能量,切削模塊的機械能逐漸轉化為材料的形變能、摩擦熱量及新表面形成能等,能量、物料、信息流在整個加工系統中的傳遞和轉換使得加工任務得以實現。該過程中材料切削能可用以下公式進行計算:

Ec=Pcutt=(Fzv+Fxnwf)t=Ef+Qf+Enf

(1)

式中,Ec為工件切削能;Pcut為有效切削功率;Fz為主切削力;v為切削速度;Fx為進給力;nw為工件轉速;f為進給量;t為加工時間;Ef為第Ⅰ變形區內材料變形能;Qf為第Ⅱ變形區內摩擦熱量;Enf為第Ⅲ變形區新表面形成能。

1.2切削比能的引入

本文引入切削比能的概念解釋材料去除能量的消耗機制,切削比能是指去除單位體積的材料所消耗的能量[11]。若已知一定工藝條件下加工特定材料的切削比能,則可得到整個工件加工中的材料去除能量為

Ec=esV

(2)

式中,es為材料的切削比能;V為材料的總去除體積。

金屬切削過程是一個材料逐步去除的過程,切削比能是工件加工瞬時耗能量的量化,能夠反映出切削能耗與切削參數之間的映射關系及機床能效能力,便于理解和計算,也是產品生命周期評估中的重要參數,被廣泛應用于各種工藝中。切削比能一方面受加工環境的影響,另一方面與自身晶體結構有關。加工環境(包括加工參數、刀具參數及潤滑條件等)主要通過影響材料的變形程度及工件與刀具間的摩擦力來影響切削比能的大小,切削參數的影響作用將在試驗分析中進行詳細解釋。在微觀角度,材料去除率相對大時,材料的去除主要在晶格缺陷處發生斷裂,且材料去除率越大,由于晶格缺陷引起的斷裂的可能性越大,能耗越低。在材料去除率非常小時,如微量磨削加工,必須依靠外力來破壞正常的晶格結構才能將晶粒剝離本體,耗能特別大,產熱多,可以看到磨削時通常會有電火花出現。

1.3切削比能模型

綜合目前對切削比能所作的研究[2-10,12-13],切削比能可歸結為三個層次的建模:

(1)通過切削有效能建立起來的切削比能計算模型。該模型僅考慮去除材料部分的切削系統的有效輸出耗能量,揭示材料凈去除部分的耗能規律。計算模型如下:

(3)

式中,Pc為主軸切削功率;Z為材料去除率,cm3/min;η為主軸運行能量效率;es1為材料切削比能。

(2)建立在機床層,測量機床進行切削加工時的功率,進而建立機床進行材料去除時的比能耗模型:

(4)

Z′=1000apf v

(5)

式中,C0、C1為系數;Z′為材料去除率,同Z不一樣的是Z′的單位為mm3/s;ap為背吃刀量。

該模型體現出不同機床的能耗差異,也反映出機床的能效能力,對于指導機床高效運作有重要意義。

(3)在批量生產中,將產品加工的整個過程的耗能量綜合考慮所建模型,此模型是產品生命周期評估的重要參數,對于計算產品生產過程中的能耗量具有重要價值。該模型表達式為

(6)

式中,Etotal為加工一批零件的總耗能量;Vpart為加工一個零件所去除材料的體積;Npart為這批零件的數量。

但以上研究所建立的模型主要是以材料去除率為變量的函數,卻忽略了材料去除率中單個參數對切削比能影響的差異性,只是定性地分析了材料特性、刀具形狀及主軸驅動方式對切削比能的影響。若要定量地精確計算切削比能,需要研究分析單個參數對切削比能的影響。

后兩個層次的模型主要決定于所選機床及工藝路徑[14],雖然系統地反映出了工件加工過程中耗能量的多少,但其中真正用于材料去除的耗能量僅占30%左右[15],很難揭示材料去除本身的耗能特性。本文基于材料去除機理,對第一層次的切削比能進行細化建模。機床輸出的有效能部分主要用于去除材料做功,有效切削功率直接體現在切削力與切削速度的物理關系上,在式(3)的基礎上根據切削力與有效能耗的關系,可推導出切削比能的計算公式,即

(7)

式(7)中,Fxnwf是消耗在進給運動中的功率,它相對于Fz所消耗的功率來說,一般很小,可以略去不計[11](經計算,一般小于1%),于是

(8)

由式(8)可以看出切削比能與切削力是成正比的,而與進給速度、背吃刀量則呈冪次關系。由切削力的經驗公式可知:

(9)

式中,K為決定于被加工金屬和切削條件的系數;x、y、n分別為背吃刀量、進給量、切削速度對切削力的影響系數。

于是

(10)

式(10)給出了一種根據已有的切削力經驗公式計算切削比能的方法。由此可見,材料的切削比能與切削參數也呈指數關系,因此可令切削比能經驗公式為

(11)

式中,C為取決于材料和加工方式的系數;a、b、c為待定指數。

由于本文研究對象為切削比能,因此對切削比能進行重點擬合建模及規律分析。本文根據試驗數據采用最小二乘法擬合出切削比能與切削參數的擬合回歸方程,并檢驗了切削參數對回歸方程的擬合顯著性,最后采用單因素法對每個切削參數對切削比能的影響進行細化規律分析。

2 基于試驗的切削比能變化規律分析

2.1試驗條件

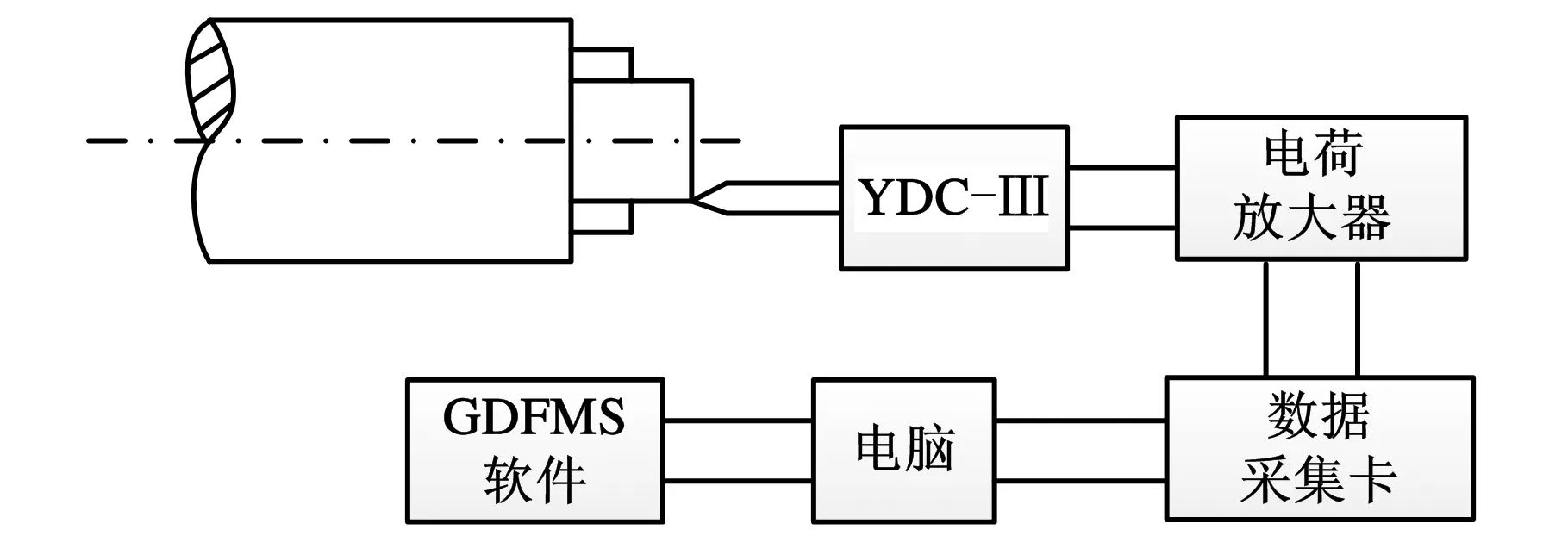

試驗在一臺CD6140A車床上進行,用YT15型硬質合金刀具對45鋼棒料(長徑比約為3)進行端面車削。試驗中使用YDC-Ⅲ壓電式切削力測試儀對切削力進行測量,利用YE5850電荷放大器對信號進行放大后,通過數據采集卡將數據采集到電腦,利用GDFMS軟件進行數據的顯示及處理(GDFMS軟件具有時域處理功能,為降低試驗中振動及噪聲對數據準確度的影響,選用平滑濾波的方式,基于加權移動平均值的原理對干擾信號進行去除,經濾波處理后通過取平均值的算法得到所需切削力數值)。試驗系統的組成如圖2所示。

圖2 外圓車削試驗系統

裝夾時采用頂尖進行支撐,試驗所用刀具具有大前角小后角(主偏角60°,副偏角60°,刃傾角0°,前角15°,后角3°)。在進行試驗測量前先對工件進行去皮試切,保證工件回轉中心與主軸回轉中心重合;待刀片稍微磨鈍后(磨出圓弧過渡刃,其半徑約為0.5 mm)再進行試驗切削。首先采用33完全析因設計的試驗方案,進行總體回歸建模及檢驗。為直觀揭示單個參數對切削比能的影響規律,繪制切削參數變動下的切削比能曲線,再進一步采用單因素法進行深入探究。

2.2切削比能模型的建立及驗證

2.2.1多元線性回歸分析[16]

對式(11)兩邊取對數得

lges=lgC+algap+blgf+clgv

(12)

令y=lges,x1=lgap,x2=lgf,x3=lgv,β0=lgC,則原指數方程可轉換為線性方程:

y=β0+β1x1+β2x2+β3x3

(13)

其中,β1、β2、β3、β4為回歸系數。根據27組試驗測量值建立多元線性回歸方程:

(14)

式中,εi為試驗隨機誤差(i=1,2,…,27)。

式(14)用矩陣形式表示為

y=X β+ε

(15)

(16)

令

Q=(y-X β)T(y-X β)

(17)

則最小二乘估計量b應滿足:

(y-Xb)′(y-Xb)=min((y-X β)T(y-X β))

(18)

將Q對b求導,并置為零,化簡正規方程組得

b=(XTX)-1XTy

(19)

2.2.2試驗數據處理與分析

將試驗測得的27組試驗數據代入回歸方程,經上述最小二乘擬合得到端面車削45鋼時切削比能的經驗公式為

(20)

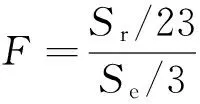

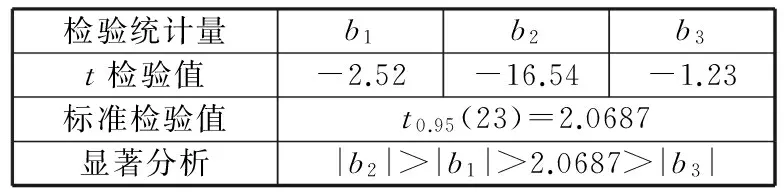

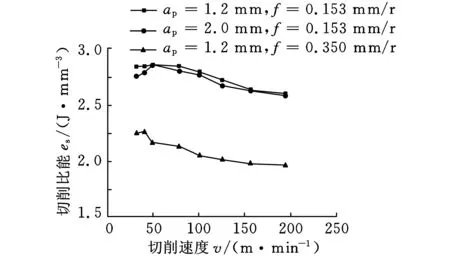

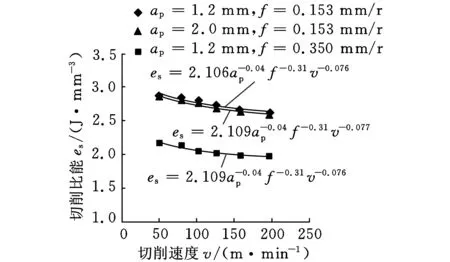

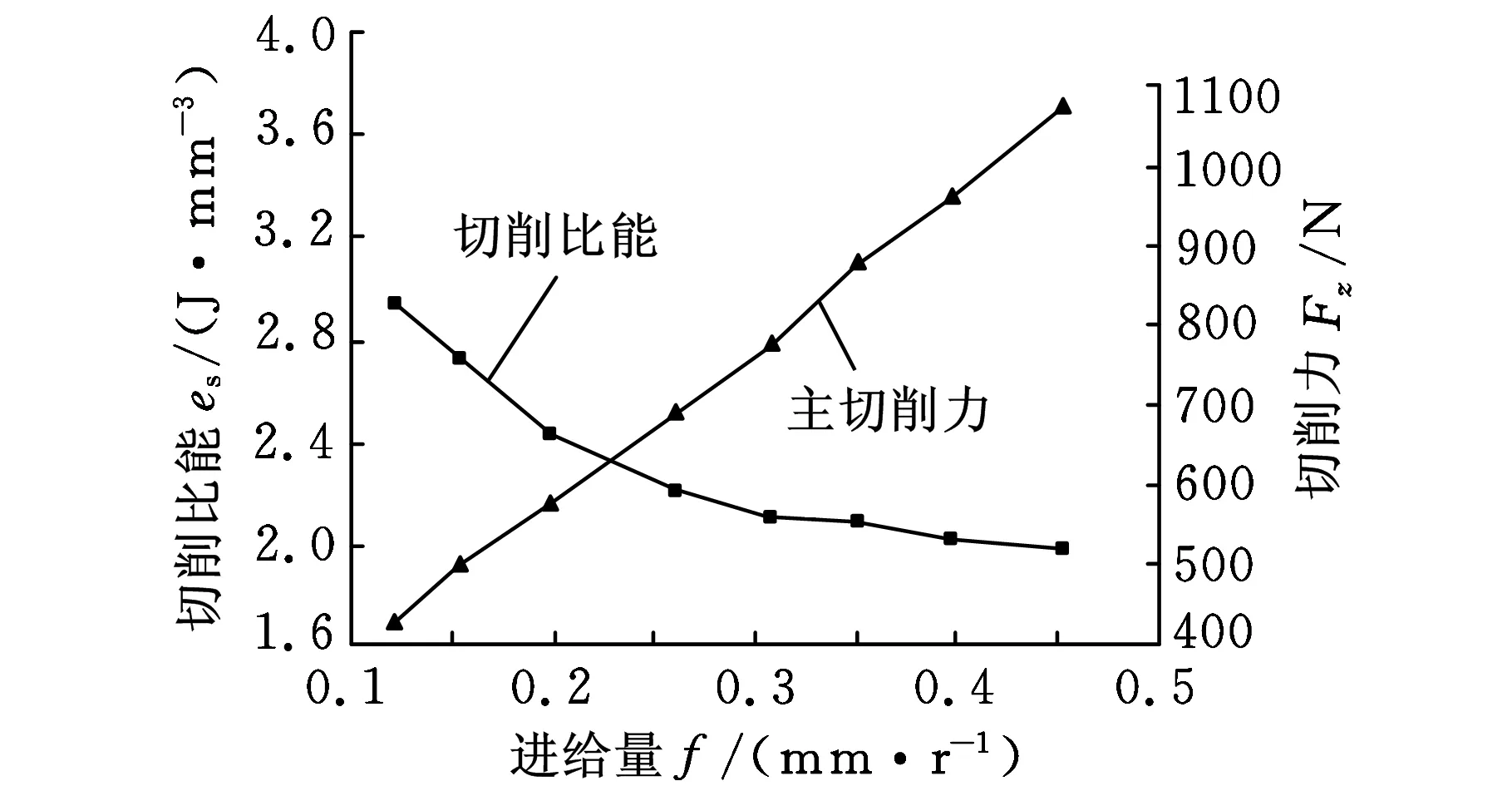

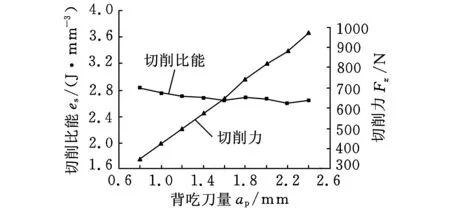

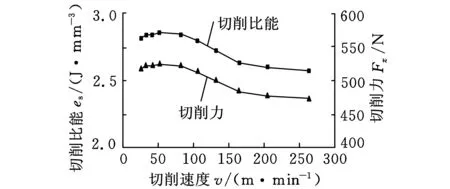

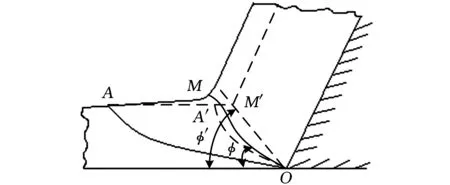

40 m/min 將式(20)計算得到的切削比能預測值與通過式(8)直接利用切削力計算得到的試驗值進行比較,見表2。 利用數理統計知識,分別對該模型及回歸系數的顯著性進行檢驗。 (1)用F檢驗法對模型總體回歸效果進行顯著性檢驗。根據表2數據,經計算,可得殘差平方和: (21) 回歸平方和: (22) 選取檢驗統計量為 (23) 表2 切削比能及擬合值對比 (2)用t檢驗法對式(20)系數進行顯著性檢驗,所用統計量為 (24) 其中,hii為(XTX)-1中相應的對角元素。查t分布表得t0.95(23)=2.0687,計算檢驗統計量的觀察值如表3所示。 表3 回歸系數顯著性檢驗 表3的顯著性分析顯示,進給量、背吃刀量、切削速度與切削比能的指數擬合度在95%以上,而切削速度的擬合規律尚需進一步修正分析。 2.2.3切削比能模型的校正分析 采用單因素法進行多次試驗,對切削速度對切削比能的影響進行規律探究,得到3組切削速度影響下的切削比能變化曲線,如圖3所示。 圖3 切削速度對切削比能的影響規律 由圖3可見,當切削速度v<50 m/min時,隨著切削速度的升高,切削比能首先逐漸增大,而當切削速度v>50 m/min時,隨著切削速度繼續升高,切削比能則逐漸降低(具體原因將在下節中詳細展開)。 下面分段對其進行統計分析:當切削速度v<50 m/min時,切削較不穩定,由于工藝系統的振動對刀具產生沖擊,以及積屑瘤的產生和消失等原因使切削力變化較大,根據所測數據進行擬合后分別得到es=2.02v0.08,es=2.64v0.02,es=2.72v0.01,它們差距較大,難以形成統計規律。而當切削速度v>50 m/min時,切削較平穩,圖4所示為對所得數據進行擬合所得的曲線。 圖4 切削比能與切削速度的擬合曲線 (25) 2.3切削參數對切削比能的影響分析 在切削系統已經確定的情況下,切削參數成為影響切削比能的主要因素,切削參數主要通過影響材料去除時的變形量及刀屑界面的摩擦力來影響切削比能。下面利用單因素法,結合切削力變化趨勢,研究切削參數對切削比能的影響。 2.3.1進給量對切削比能及切削力的影響 圖5 進給量對切削比能和切削力的影響曲線(ap=1.2 mm,v=80 m/min) 2.3.2背吃刀量對切削比能及切削力的影響 同進給量相似,背吃刀量增大切削面積增大,切削力及切削功率增大,由于背吃刀量基本對前刀面摩擦因數及材料變形系數沒有影響,切削力的增大基本與背吃刀量的增大成正比,切削比能基本不變,如圖6所示。由上述分析可知:從切削刀具上的載荷和能量消耗的觀點來看,用大的進給量f工作比用大的背吃刀量ap對精益生產更為有利。 圖6 背吃刀量對切削比能的影響曲線(f=0.153 mm/r,v=80 m/min) 2.3.3切削速度對切削力及切削比能的影響 圖7所示為ap=1.2 mm、f=0.153 mm/r時切削速度對切削比能的影響曲線。在低速范圍內(v<50 m/min時),隨著切削速度的升高,摩擦因數增大。這是因為切削速度低時,切削溫度較低,前刀面與切屑底層不易黏結,黏結情況隨切削速度的升高而發展,使摩擦因數上升,材料與刀具間摩擦力的增大使得切削力和切削比能都增大。 圖7 切削速度對切削比能的影響曲線(ap=1.2 mm,f=0.153 mm/r) 在切削速度繼續升高時,溫度進一步升高,材料塑性增加,流動應力減小,故摩擦因數下降,同時變性系數減小,原因有兩點:第一,塑性變形的傳播速度較彈性變形的傳播速度慢。如圖8所示,當切削速度低時,金屬的始剪切面為OA,但當切削速度增高時,金屬流動速度大于塑性變形速度,亦即在OA線上尚未顯著變形就已流到OA′線上,使第一變形區后移,剪切角φ增大,也會導致變形系數減小。第二,切削溫度升高,也使得被加工金屬的強度硬度降低,于是去除材料所需能量減小,于是切削比能及切削力都將減小。 圖8 切削速度對剪切角的影響 本文從切削機理角度,分析了材料去除過程中能量耗散機理,引入切削比能的概念,提出根據已有切削力數據建立切削比能經驗公式的方法。并基于特定試驗環境擬合出外圓車削45鋼時的切削比能經驗公式(試驗條件不同,公式中擬合系數會稍有不同,但切削參數對切削比能的影響趨勢不會改變)。另外,從切削變形機理角度對切削三要素對切削比能的影響進行了拓展分析。切削三要素主要通過影響材料去除時的變形量及刀屑界面的摩擦力來影響切削比能。對切削比能影響最大的是進給量,其次是切削速度,背吃刀量對切削比能的影響最小。隨著進給量的增大,切削比能降低。隨著切削速度的升高,切削比能先增大后減小。背吃刀量的變化對切削比能影響不大,因此,從節能角度出發,在保證加工質量的前提下進行切削加工時,應選擇大的進給量,小的背吃刀量,以及合適的切削速度。 本文為切削比能的計算提供了方法指導及理論基礎,但尚需展開進一步探究:相同線速度在不同工件直徑和主軸轉速匹配環境下的變動情況尚需進一步探究,進而可結合機床運轉功率建立機床層加工比能模型;為適應當今先進化高效化生產的需求,新工藝、新材料、新設備環境下的材料去除機理及切削比能數據尚待揭示和開發;保證加工質量及加工系統安全性前提下的節能參數優化分析尚待展開。 [1]MatthewB,GutowskiT,JonesA,etal.AThermodynamicFrameworkforAnalyzingandImprovingManufacturingProcesses[C]//IEEEInternationalSymposiumonElectronicsandtheEnvironment.SanFrancisco,USA,2008:212-217. [2]WarrenRD.AnalysisofMaterialRemovalProcess[M].NewYork,USA:Springer-verlag,1992. [3]Siemens.全面節能解決方案(TIES)[EB/OL]. [2012-02-24].http://www.doc88.com/p-810688757233.html. [4]DraganescuF,GheorgheM,DoicinCV.ModelsofMachineToolEfficiencyandSpecificConsumedEnergy[J].JournalofMaterialsTechnology,2003,141:9-15. [5]GutowskiT,DahmusJ,ThiriezA.ElectricalEnergyRequirementsforManufacturingProcesses[C]//13thCIRPInternationalConferenceonLifeCycleEngineering.Leuven,Belgium,2006:121-125. [6]GutowskiT.TheCarbonandEnergyIntensityofManufacturing[C]//40thCIRPInternationalManufacturingSystemsSeminar.Liverpool,UK,2007:23-32.[7]DiazN,RedelsheimerE,DornfeldD.EnergyConsumptionCharacterizationandReductionStrategiesforMillingMachineToolUse[C]//Proceedingsofthe18thCIRPInternationalConferenceonLifeCycleEngineering.Brauschweig,Germany,2011:263-267.[8]LiW,KaraS.AnExperimentalModelforEnergyConsumptionofManufacturingProcesses:aCaseofTurningProcess[J].JournalofEngineeringandManufacturing,2011,225:1636-1649. [9]PawadeRS.AnAnalyticalModeltoPredictSpecificShearEnergyinHigh-speedTurningofInconel718[J].InternationalJournalofMachineToolsandManufacture,2009,49:979-990. [10]AlessandroRR,ReginaldoTC.InfluenceofTheToolEdgeGeometryonSpecificCuttingEnergyatHigh-SpeedCutting[J].JournaloftheBrazilianSocietyofMechanicalSciencesandEngineering,2007,29(3):279-283. [11]陳日曜. 金屬切削原理[M]. 北京:機械工業出版社,2008. [12]TaoPeng,XunXu.AUniversalHybridEnergyConsumptionModelforCNCMachiningSystems[C]//20thCIRPInternationalConferenceonLifeCycleEngineering.Singapore,2013:251-256. [13]UluerMU,KilicSE.AModelforPredictingTheoreticalProcessEnergyConsumptionofRotationalPartsUsingSTEPAP224Features[C]//20thCIRPInternationalConferenceonLifeCycleEngineering.Singapore,2013:141-146. [14]李濤,孔露露,張洪潮,等. 典型切削機床能耗模型的研究現狀及發展趨勢[J]. 機械工程學報,2014,50(7):102-111. LiTao,KongLulu,ZhangHongchao,etal.RecentResearchandDevelopmentofTypicalCuttingMachineTool’sEnergyConsumptionModel[J].JournalofMechanicalEngineering,2014,50(7):102-111. [15]施金良,劉飛,許弟建,等. 數控機床空載運行時節能決策模型及實用方法[J]. 中國機械工程,2009,20(11):1344-1346. ShiJinliang,LiuFei,XuDijian,etal.DecisionModelandPracticalMethodofEnergy-savinginNCMachineTool[J].ChinaMechanicalEngineering,2009,20(11):1344-1346. [16]滕素珍,馮敬海.數理統計學[M].大連:大連理工大學出版社,2005. (編輯郭偉) SCE Modeling and Influencing Trend Analysis of Cutting Parameters Zhang HongchaoKong LuluLi TaoChen Junchao Dalian University of Technology,Dalian,Liaoning,116024 This paper analyzed the energy consumption phenomenon with respect to the material removal mechanism and gave an empirical formula. An index formula was worked out based on the experimental data related to the facing processes performed on a turning machine. The influencing trends of cutting speed, feed rate and cutting depth on SCE were analyzed, which provides the basic indication for energy-saving machining parameters’ selection and low-carbon manufacturing assessment inventory requirements. material removal;cutting energy consumption;specific cutting energy(SCE);turning;lean production 2013-11-22 2015-01-15 國家自然科學基金資助項目(5127507);國家重點基礎研究發展計劃(973計劃)資助項目(2011CB013406) TG511DOI:10.3969/j.issn.1004-132X.2015.08.019 張洪潮,男,1953年生。大連理工大學機械工程學院教授。研究方向為低碳制造、全生命周期分析。出版專著2部,發表論文150余篇。孔露露,女,1988年生。大連理工大學機械工程學院碩士研究生。李濤,女,1977年生。大連理工大學機械工程學院講師。陳俊超,男,1989年生。大連理工大學機械工程學院碩士研究生。

3 結論及展望