變壓精餾分離乙腈-異丙醇模擬計算及中試應用

王爐鋼 湯利亞 趙建明

(杭州原正化學工程技術有限公司,杭州310012)

乙腈和異丙醇都是重要的化工原料。2者形成最低共沸,采用普通精餾的方法難以分離。分離共沸物系的特殊精餾方法有萃取精餾、恒沸精餾、加鹽精餾和變壓精餾等。其中變壓精餾的突出特點是無需向物系中引入新的組分,因此產品純度容易控制,也避免了引入新組分后所需要的回收等步驟。

變壓精餾利用壓力的改變而引起共沸組成發生變化,甚至使共沸點消失,達到最終實現精餾分離的目的。不同共沸物系的共沸組成對壓力變化的敏感程度有所不同,當共沸物組成對壓力變化靈敏時,便可由壓力不同的2個精餾塔串聯構成的精餾塔組有效地分離共沸物。文獻指出,要采用變壓精餾,需要在差值不超過1 MPa的2個壓力點,共沸組成變化至少應超過5%,最好是在10%以上[1]。壓力差大,就可能需要高品位的冷媒或熱媒。共沸組成變化小,則2塔之間的循環流大,能耗也大。

本文擬對變壓精餾分離乙腈-異丙醇物系進行模擬計算,得到優化之后的工藝參數,為工藝流程與裝置的設計提供理論指導。

1 可行性分析

選擇正確的物性方法是模擬計算的關鍵,直接影響模擬結果的準確性。莊瓊紅選用WILSON活度系數方程計算了乙腈-甲醇物系的氣液平衡數據,結果與實驗數據吻合良好[2]。作為近似物系,本文采用WILSON模型計算乙腈-異丙醇物系的液液平衡。

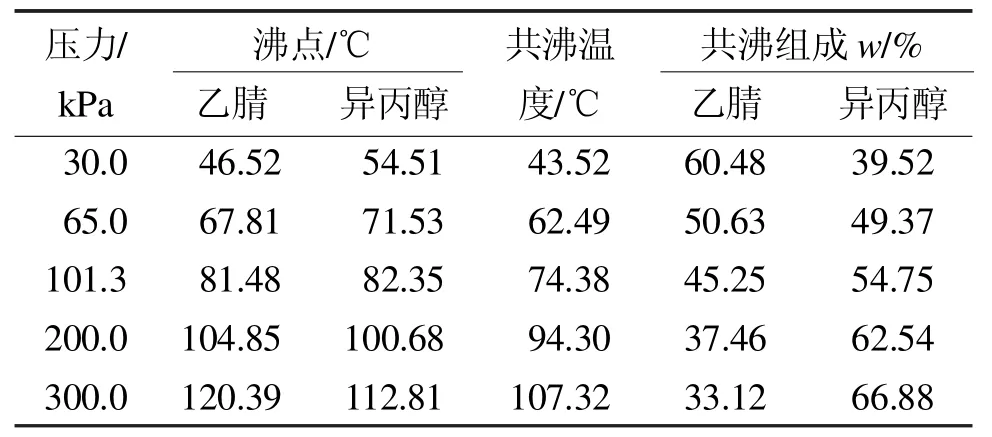

由WILSON方程計算不同壓力下乙腈-異丙醇物系的沸點、共沸溫度和共沸組成如表1所示。

由表1可見,壓力從30 kPa上升至101.3 kPa時,共沸組成中乙腈的質量分數減少了15.23個百分點。因此,可以采用變壓精餾分離乙腈-異丙醇物系,在塔頂得到操作壓力下的共沸物,塔釜得到高純度的乙腈和異丙醇。同樣,壓力從101.3 kPa上升至300 kPa時,共沸組成中乙腈的質量分數減少了12.13個百分點,符合變壓分離的條件,但是300 kPa時乙腈的沸點與共沸溫度十分接近,不利于精餾分離。

表1 不同壓力下乙腈-異丙醇物系的沸點、共沸溫度和共沸組成Tab 1 Boiling point,azeotropic temperature and azeotropic composition of acetonitrile-isopropyl alcohol under different pressure

2 工藝流程與計算模型

待分離物料工況:進料質量流量為100 kg/h、溫度50℃、壓力為常壓,乙腈和異丙醇的質量分數分別為30%和70%。經分離,要求產品乙腈和異丙醇的質量分數分別為99.90%和99.50%。

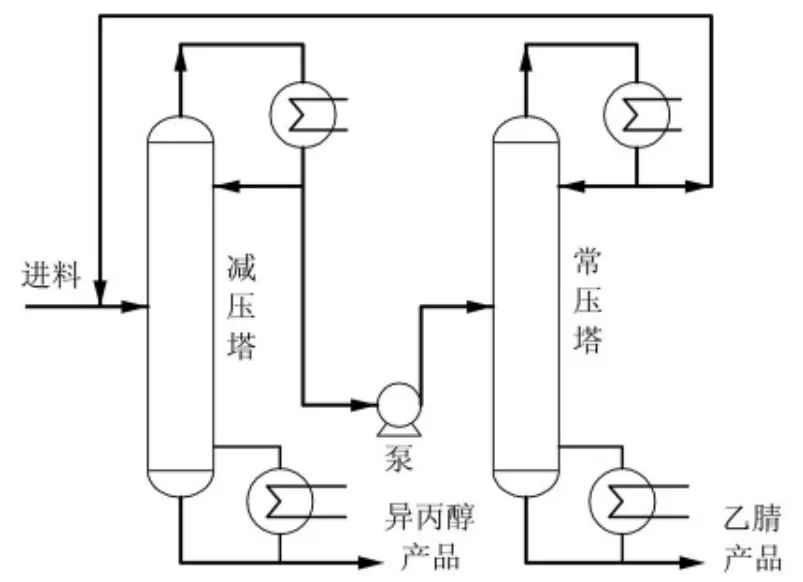

圖1為乙腈-異丙醇變壓精餾的工藝流程。減壓塔操作壓力為30 kPa,常壓塔操作壓力為101.3 kPa。2塔串聯構成了變壓精餾分離乙腈-異丙醇的塔組。乙腈-異丙醇混合液先進入減壓塔,在塔底得到質量分數為99.50%的異丙醇產品;塔頂物流進入常壓塔。在常壓塔底得到質量分數為99.90%的乙腈產品,塔頂物流返回減壓塔。減壓塔和常壓塔的塔頂出料組成分別接近于2個精餾塔操作壓力下的共沸組成。

圖1 乙腈-異丙醇變壓精餾的工藝流程Fig 1 Variable pressure distillation process of acetonitrile-isopropyl alcohol

精餾塔的計算采用嚴格計算法,對全塔每塊塔板作平衡級過程計算。描述該過程特性的基本方程組包括物料衡算方程(M),相平衡方程(E),熱量衡算方程(H)和摩爾分數總和方程(S),這4組方程簡稱MESH方程。關于MESH方程的具體表達式及求解方法,多種文獻中已有報道,本文不再贅述[3-5]。

3 結果與討論

3.1 常壓塔單塔的模擬

影響常壓塔分離效果的主要參數包括理論塔板數、進料位置和回流比。考慮到常壓塔進料來自于減壓塔的塔頂,故設定常壓塔進料組成為減壓塔操作壓力下的共沸組成,進料溫度為減壓塔塔頂出料的溫度。

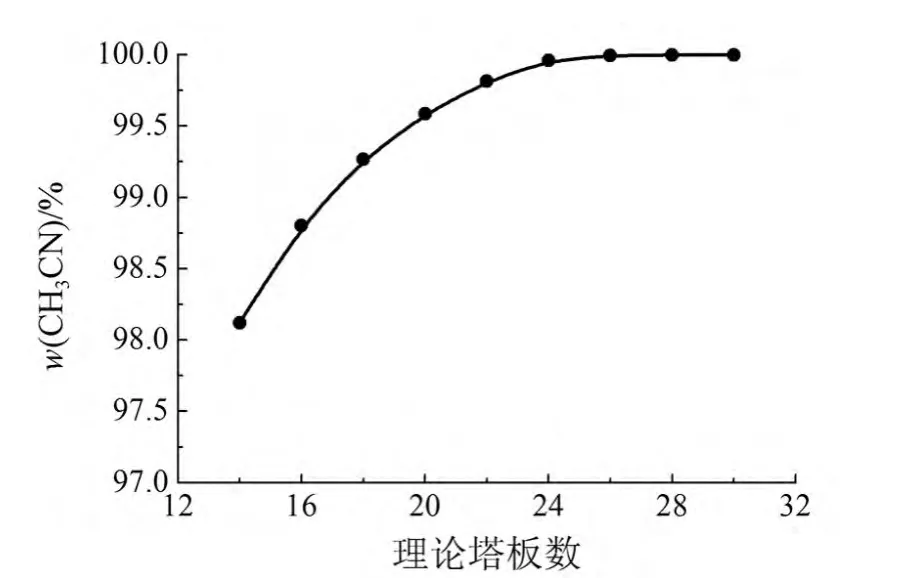

保持其他工藝參數不變,其中回流質量比設定為1.60,進料位置設定為中部進料,調整理論塔板數,考察常壓塔塔底乙腈(CH3CN)含量變化情況,結果如圖2所示。

圖2 理論塔板數對常壓塔底乙腈含量的影響Fig 2 Effect of theoretical plate number on acetonitrile content in tower bottom atatmospheric pressure

由圖2可見,隨著理論塔板數的增加,乙腈含量先快速增加后趨于平穩,當理論板數為24塊時,乙腈的質量分數已經達到99.90%的要求。

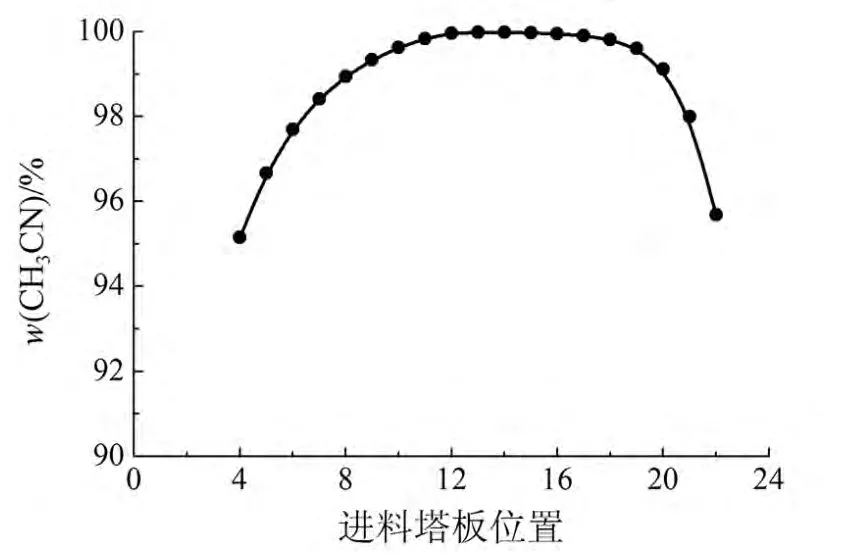

保持其他工藝參數不變,其中理論板數設定為24塊,回流質量比設定為1.60,調整進料位置,考察常壓塔底乙腈含量的變化情況,結果如圖3所示。

圖3 進料位置對常壓塔底乙腈含量的影響Fig 3 Effect of feed stage on acetonitrile content in tower bottom at atmospheric pressure

由圖3可見,隨著進料位置的下移,乙腈含量先升高后趨于平穩,再逐漸減小。當進料位置為第13塊理論塔板時,乙腈的質量分數達到最大,為99.98%,因此第13塊板為最佳進料位置。

減少理論板數,同時改變進料位置,當塔底乙腈的質量分數降到接近99.90%時,即得設定回流比下的理論塔板數與最佳進料位置:理論塔板數為22塊,進料位置為第13塊塔板。

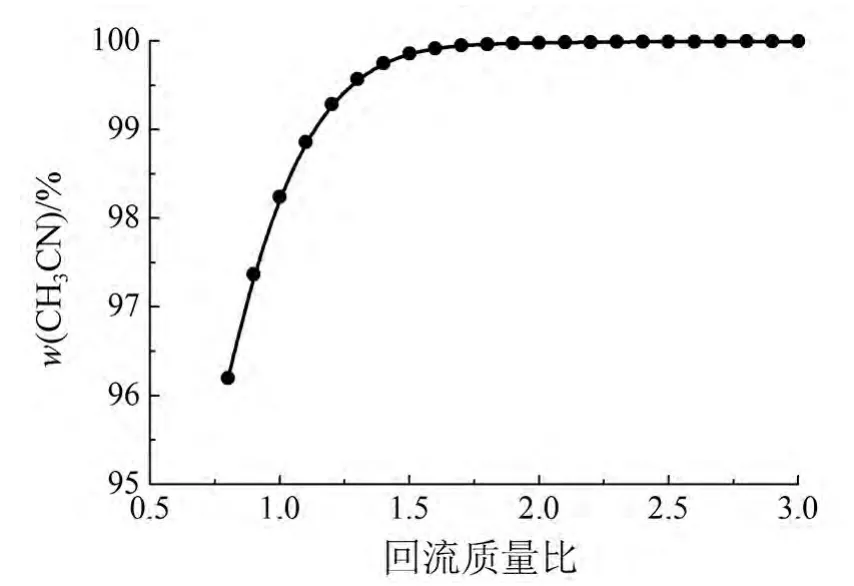

保持其他工藝參數不變,其中理論板數設定為22塊,進料位置設定為第13塊,調整回流比,考察常壓塔塔底乙腈的質量含量變化情況,結果如圖4所示。

由圖4可見,隨著回流比的增加,乙腈質量分數先快速增加后趨于平穩。回流質量比為1.60對應的點正好位于快速增加段和平穩段之間的過渡區域。若該點位于快速增加段,則說明回流比偏小,若位于平穩段,則說明回流比偏大,均需重復調整回流比、理論塔板數和進料位置,直到符合要求為止。

圖4 回流比對常壓塔底乙腈含量的影響Fig 4 Effect of reflux ratio on acetonitrile content in tower bottom at atmospheric pressure

對常壓塔單塔優化后的參數為:理論塔板數22,進料塔板13,回流質量比1.60。

3.2 減壓塔單塔的模擬

與常壓塔相比,影響減壓塔分離效果的主要參數除了理論塔板數、進料位置和回流比,還有循環流量。假定減壓塔和常壓塔的塔頂出料組成分別等于2個精餾塔操作壓力下的共沸組成,減壓塔塔底出料為純凈的異丙醇產品且質量流量為70 kg/h,可以計算出循環質量流量為77.85 kg/h,以此作為減壓塔單塔模擬的設定值。

對減壓塔單塔的模擬過程可以參考常壓塔。減壓塔優化后的工藝參數如下:理論塔板數20,進料塔板16,回流質量比2.80。

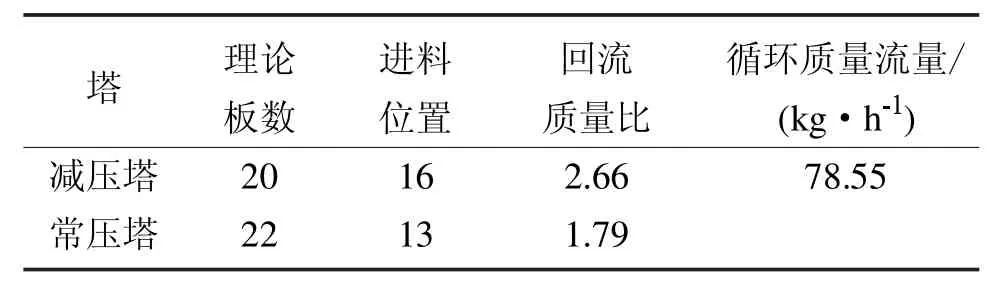

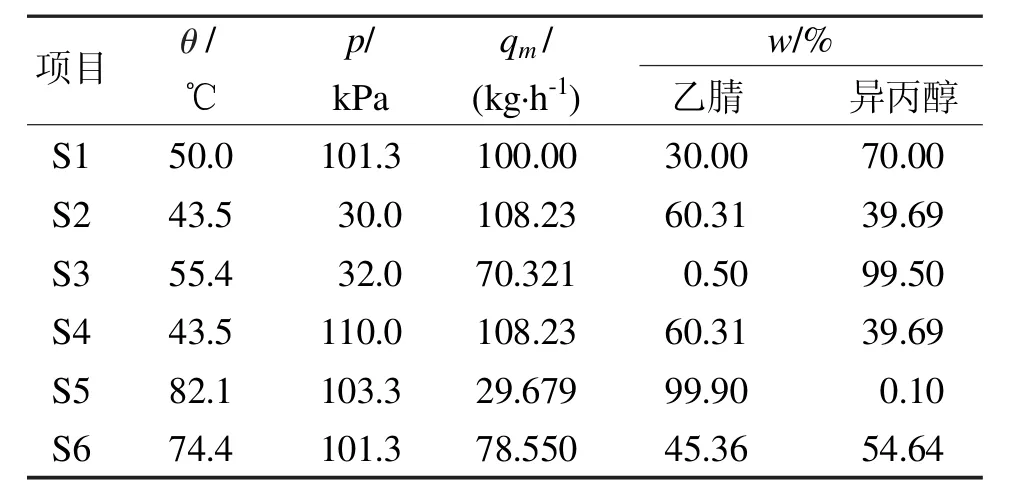

3.3 2塔串聯后的模擬

以上分別對常壓塔和減壓塔單塔作了模擬,可以看出,影響單塔分離效果的因素不是孤立的,單個因素的分析需要與其他因素結合起來考慮。同樣,在減壓塔和常壓塔之間各個因素也是相互作用的,將2塔串聯構成塔組,經反復調整得到的優化后的工藝參數如表2所示,物流模擬結果如表3所示。

表2 2塔優化后的工藝參數Tab 2 Optimized process parameters of two towers

表3物流模擬結果Tab 3 The simulation results of fluid

4 中試應用

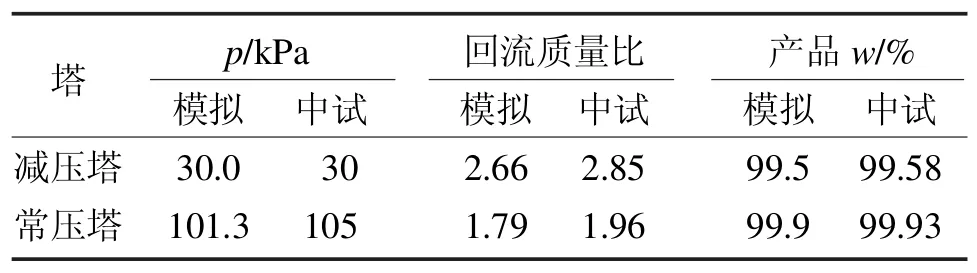

通過模擬計算得到了變壓精餾分離乙腈-異丙醇物系優化后的工藝參數, 以此為指導設計并建立了中試裝置。中試運行部分關鍵結果與模擬值對比如表4所示。

表4 中試運行部分結果關鍵與模擬值的對比Tab 4 Contrast of simulation value and the key to the results of pilot running

由表4可見,中試結果與模擬值基本相符,以模擬計算指導工藝流程與裝置的設計是可行的。

5 結論

1)對乙腈-異丙醇物系共沸特性的分析發現,當壓力從30 kPa上升至101.3 kPa時,共沸組成中乙腈的質量分數減少了15.23個百分點。因此,可以采用變壓精餾分離乙腈-異丙醇物系。

2)模擬計算結果表明,采用減壓塔和常壓塔組成的變壓精餾塔組可有效分離乙腈-異丙醇物系,2塔塔底分別得到質量分數為99.50%的異丙醇產品和99.90%的乙腈產品;優化后的工藝參數:減壓塔理論板數20,進料位置為第16塊板,回流質量比2.66;常壓塔理論板數22,進料位置為第13塊板,回流質量比1.79。

3)中試結果表明,關鍵參數與模擬值基本相符,以模擬計算指導工藝流程與裝置的設計是可行的。

[1]M F Doherty,Z T Fidkowski,M F Malone,et al.Perry′s Chemical Engineers′Handbook(8th Edition,Section 13)[M].New York:McGraw-Hill Press,2008:82.

[2]莊瓊紅.變壓精餾分離二元均相共沸物的研究[D].天津:天津大學,2008.

[3]宋海華.精餾模擬[M].天津:天津大學出版社,2005:87-89.

[4]中國石化集團上海工程有限公司.化工工藝設計手冊:上冊[M].4版.北京:化學工業出版社,2009:456-457.

[5]吳俊生,邵惠鶴.精餾設計、操作和控制[M].北京:中國石化出版社,1997:46-47.