鐵路槽車苯加溫卸車工藝改造

吳舉祥

(中國石化集團南化公司儲運部,南京210038)

苯是重要的化工原料,需求量大,而鐵路槽車是其的重要運輸工具之一。苯的熔點5.51℃,沸點80.1℃。若當地環境溫度低于該熔點溫度,鐵路槽車中的苯就會結晶凝固。不得不通過加熱,待其熔化為液態時才能接卸。

南京地區從11月中旬到次年3月底為冬季,平均氣溫4.0℃,極端最低氣溫-14℃。該地區某公司接卸冬季槽車苯工藝采用自制的盤管、“L”型管從苯槽車上端人孔伸入及外掛蒸汽管加蓋蓬布方式進行加溫,需較長時間才能熔透凝固的苯,不僅增加了苯槽車的接卸時間,又浪費大量的蒸汽,已不能滿足生產需要。

本文通過對南化公司儲運部現有接卸槽車苯設施進行技術改造,采用加溫回流接卸槽車苯工藝,并于2013年10月施工完成并投入使用,實現了蒸汽熱源的有效利用,又使每節槽車加溫時間縮短,解決了冬季苯加溫接卸的瓶頸,滿足了生產的需要。

1 槽車苯加溫及現接卸現狀

國內北方地區企業接卸槽車苯等高凝點介質加溫方式,大致有3種:

1)大棚包裹式加溫。該方法是在企業鐵路專用線盡頭處,根據槽車外形尺寸沿鐵路線用帆布搭成一個長棚,將盛裝苯的槽車推進棚內,用事先鋪設好的蒸汽管網排出的蒸汽,提升棚內環境溫度,以達到熔化罐車內固態苯;

2)槽車直接加溫。目前鐵路上運行的輕油槽車,分為夾套加溫型槽車和不帶加溫系統的槽車。由于大宗輕質油品的凝點都高于0℃,鐵路上運行的槽車除個別企業自備車采購時要求本身帶加溫系統外,大多數輕油槽車都沒有加溫設施,因此很難做到只挑選有加溫夾套的槽車裝運苯;

3)換熱加溫工藝。采用換熱器,蒸汽走管程,苯走殼程,通過雙回流卸車鶴管,以離心泵為動力實現對苯的循環換熱加溫。當槽車內固態苯全部熔化后,改卸車流程將介質送到罐區備裝置使用。

大棚包裹式加溫,能耗嚴重,大棚內外環境溫差大,空氣對流交換的熱損失也大,在極端寒冷時段,加溫時間長[1]。采用槽車直接加溫的方式,受罐車本身結構的影響,不是通行普遍的做法。換熱加溫工藝可以實現蒸汽熱源的有效利用,使每節槽車加溫時間縮短,從而解決冬季苯加溫接卸的瓶頸,以滿足生產的需要。

目前鐵路上到達該公司的苯槽車均不自帶加溫設施,結晶凝固情況尤為嚴重,多年來需用自制的盤管、“L”型管從苯槽車上端人孔伸入及外掛蒸汽管加蓋蓬布方式進行加溫,待苯熔化后,先采用真空泵和引液罐使泵殼及泵前管道內充滿物料,再啟動離心泵卸車。采用這種加熱方式需較長時間才能熔透卸車,加溫時間長,蒸汽消耗量大,1節槽車苯需加溫12 h以上;因加溫時間過長,所以苯揮發損失增大;操作危險性大,易產生火災爆炸危險;且苯毒性較高,對暴露在操作環境中的人構成較大的傷害。

2 改造方法

2.1 方案及工藝流程

根據上述,決定采用苯加溫回流卸車工藝,流程改造方案如下:

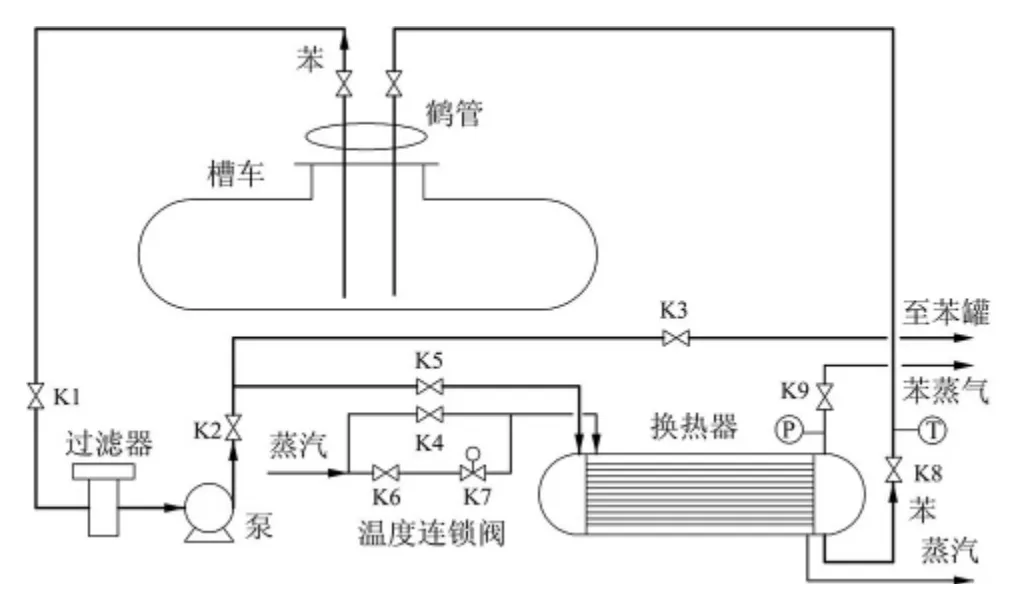

1)加熱過程:如圖1,當冬季槽車到達對好貨位后,鶴管可能不能立即進入到槽車實施加熱,故先使用1種螺旋型的加熱盤管,通入蒸汽對槽車入口以下部位先行加熱,待熔化出一定的液體空間后再將鶴管放入槽車,打開K1、K2、K5~K8閥,關閉K3、K4閥門。啟動擺動轉子泵,從槽車中抽取溫度較低苯經過換熱器加熱再返回槽車,如此循環加熱至車內結晶完全融化,停止加熱。

2)卸車過程:結晶完全熔化,停止蒸汽加熱后,保持鶴管閥門處于打開狀態,開啟K3閥門,關閉K5、K6、K7、K8閥門,啟泵開始卸車,將槽車內苯送入苯大罐。

圖1 苯加溫回流卸車工藝流程Fig 1 Process of benzene heating reflux unloading

2.2 主要設備設施

卸車設備設施主要包括專用鐵路線、卸車月臺、卸車鶴管(雙鶴管)、擺動轉子泵、換熱器、壓力、溫度等調控儀表、蒸汽管線及配套工藝管線組成。

2.2.1 擺動轉子泵

原卸車系統采用的是離心泵卸車,泵在啟動前,必須使泵殼及泵前管道內充滿物料,然后啟動電機,這就使得原系統中還必須有真空泵和引液罐才能進行卸車作業。

擺動轉子泵為容積泵,兼具液體輸送泵和真空泵的作用,有極強的自吸能力,極限真空度可達99%,可代替真空泵用于引液虹吸和掃艙,因此在此系統中采用擺動轉子泵精簡了系統結構(擯棄了真空泵和引液罐),既減輕了工人在操作上的復雜性,也減少了設備故障,此外此泵還兼具氣液混輸能力,所以采用擺動轉子泵就不必擔心因苯經過加熱會出現苯蒸氣而產生氣阻情況。

擺動轉子泵還自帶安全閥,出口一旦超壓時會自動卸荷,泵前的過濾器避免了物料中的雜質進入泵體造成泵轉子、導芯卡死和磨損。

2.2.2 換熱器

換熱器選用管殼式換熱器,純苯液體走管程,飽和水蒸汽走殼程。根據生產的實際情況以及現場安全性選定將純苯液體從5.5℃加熱到60℃,純苯的體積流量為30 m3/h,加熱介質采用的是300 kPa的飽和水蒸汽,考慮10%~20%的面積裕量,經計算,加熱器傳熱面積為14.3m2[2-4]。

在實際加熱過程中,苯揮發蒸氣可能導致換熱器內壓力過大,故管程設置一個苯蒸氣泄壓處。

2.2.3 鶴管

系統加熱過程苯的流向為槽車-泵-換熱器-槽車,因此1套鶴管共有2個裝卸臂,1個裝料1個卸料,共用1個立柱,插入管用鋁合金管防爆,裝卸合金管上還應配備槽車口密封蓋,以避免加熱過程中苯蒸氣外泄。

2.2.4 溫度、壓力調節系統

苯的沸點較低,在實際加熱過程中若加熱溫度過高,很容易導致苯大量蒸發,從而可能使整個加熱循環過程中的管路、換熱器、泵出現壓力過高的現象。因此需要在換熱器出口對苯的溫度、壓力進行集中指示、調節、報警、連鎖等。

苯出口溫度的指示、調節、報警:苯集中監測的溫度測量元件選用“帶外保護套+鎧裝熱電阻”和就地加溫溫度變送器。苯出口正常溫度設為55℃,報警溫度設為60℃。當溫度達到60℃,關閉電磁閥切斷蒸汽進入。

苯出口壓力指示、調節、報警:當出口壓力高于0.1 MPa,關閉電磁閥切斷蒸汽進入。

循環系統中其他地方的溫度、壓力適當進行就地指示,如泵出口壓力,換熱器蒸汽進口壓力等,方便現場操作人員識別。

3 改造效果

3.1 卸車溫度分析

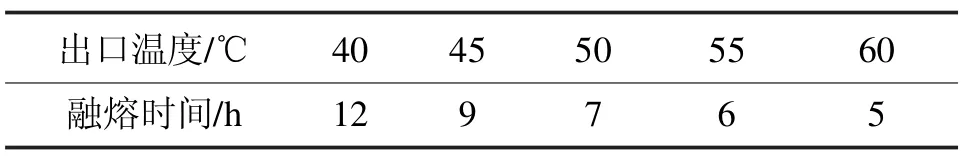

換熱器苯出口溫度的設定對苯加溫熔化時間有直接影響,但從安全卸車的角度,選擇溫度為40~60℃對槽車苯加溫熔化時間進行實驗,結果見表1。

從表1可以看出,隨著出口溫度增高,相應融化時間也隨之縮短,考慮到當溫度超過55℃時,苯揮發加大,現場苯蒸氣味道較重,而且苯出口壓力易超壓,故循環加溫出口溫度宜為55℃。

表1 出口溫度對苯熔化時間的影響Tab 1 Effect of outlet temperature onmelting time of benzene

3.2 接卸狀況對比

改造前加溫方式采用盤管、“L”型管及外掛蒸汽管加蓋蓬布的方式進行,以2節車計算,每次加溫用時12 h以上才能熔化接卸,每天接卸量最多4節車,效率較低。改造后每2節車采用回流加溫接卸的方式平均用時約6 h,每天可保持8節車的接卸量,接卸效率比改造前提高了1倍多。接卸時間的縮短,也降低了蒸汽消耗量,實際可節約1/2。

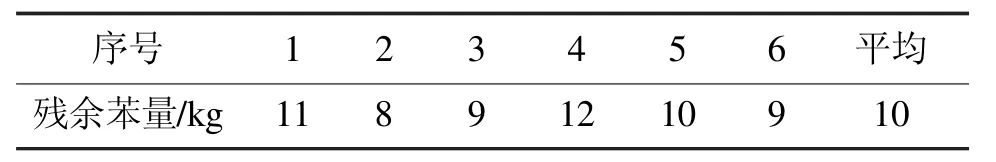

擺動轉子泵可代替真空泵用于引液虹吸和掃艙,掃艙效果比改造前增強。改造前每次掃艙后苯槽車殘留余液量在20 kg左右,改造后隨機抽查了6節苯槽卸車情況,掃艙后苯槽車殘留余液量見表2。

表2 改造后苯槽車殘留余液量Tab 2 Residual fluid amounts in benzene tank lorry after transforming

由表2可以看出,采用擺動轉子泵后掃艙效果提高,這樣可以增加苯的接卸收率,以2013年整個冬季共卸260輛苯槽車計,一個冬季可多接卸苯約2.6 t。

3.3 勞動用工及安全性

改造前用人工將加熱管送入苯槽內,外面還要加蓋蓬布等,需要6名外用工配合卸車。改造后取消了外用工,減輕了員工的勞動強度,減少了用工量,從而也減少了作業過程中蒸汽燙傷、蒸汽盤管直接加熱造成局部過熱使苯大量揮發的安全風險隱患,以及人暴露在有毒環境中中毒的概率。

4 結論及建議

從加溫回流接卸工藝投用實踐看,選定循環加溫出口溫度為55℃時,可以大幅縮短苯熔化時間,減少了蒸汽的大量消耗;槽車殘留余液量從改造前的20 kg左右降至10 kg左右;減輕了員工的勞動強度和用工量,從而也降低了安全風險。解決了冬季接卸苯等高凝點介質的難題,實現了冬季苯的安全、快捷、高效卸車,加快了槽車的周轉和使用率,滿足了生產的需求。

僅靠槽車口密封蓋不能很好的防止苯揮發蒸氣的逃逸,所以應開發密閉卸車系統,徹底解決苯蒸氣對棧臺周圍環境的影響。

[1]王清朝,程新軍.對二甲苯加溫回流卸車工藝[J].化工生產與技術,2012,19(5):53-54.

[2]陳鐘秀,顧飛燕,胡望明.化工熱力學[M].3版.北京:化學工業出版社.2013:320-321.

[3]盧煥章.石油化工基礎數據手冊[M].北京:化工出版社,1984:306-307.

[4]李功樣,陳蘭英,崔英德.常用化工單元設備設計[M].廣州:華南理工大學出版社,2013:13-14.