蓄鹽類SMA瀝青混合料配合比設計研究

王 健,鄧艷冬,何春燕

(1.江西公路開發總公司;2.格特拉克(江西)傳動系統有限公司)

0 引 言

蓄鹽類瀝青混合料的特性與用途顯然不同于一般的熱拌瀝青混合料,我們最終要達到的目標是:對冬季冰雪路面起到抗凝冰的效果而且應保證混合料的路用性能。由于V-260 等蓄鹽類材料是作為外摻劑直接添加到瀝青混合料中去,因此蓄鹽類瀝青混合料目標配合比設計總體仍可采用常規熱拌瀝青混合料配合比設計方法,采用工程材料,優選礦料的級配、確定最佳的瀝青用量,使之符合技術標準和檢驗要求,并以此作為目標配合比,用以指導拌和站生產配合比設計及混合料的試拌工作。

雖然蓄鹽類瀝青混合料配合比設計方法可以與常規的瀝青混合料設計方法一致,但由于V-260 等蓄鹽類材料是作為外摻劑直接添加到瀝青混合料中去,蓄鹽類材料在實際路用過程中會逐漸釋放,因而會改變瀝青混凝土的體積性能指標,為此在配合比設計方法及設計空隙率、飽和度等體積指標方面進行研究,以確保瀝青混合料的性能滿足規范要求。

目前我國高速公路瀝青路面主要采用的是馬歇爾設計方法,該方法的優點是設備比較簡單,綜合考慮了瀝青混合料體積及力學指標,但其缺點是成型方法沒有與路面實際的作用情況結合起來,設計時綜合考慮了各種指標,往往會導致設計結果沒有真正反映路面性能。為此本研究在馬歇爾設計方法的基礎下,還深入開展了蓄鹽類瀝青混合料的旋轉壓實設計方法研究。

本項目采用的上面層是SMA-13 瀝青路面,由于Superpave 方法設計體系并不一定適于間斷級配的設計,本研究僅借助于旋轉壓實機成型,設計未完全按Superpave 標準。

1 蓄鹽類瀝青混合料配合比設計

1.1 確定工程設計級配范圍

瀝青混合料的工程設計級配范圍由施工圖設計文件或招標文件項目技術規范規定,綜合公路等級、工程特點及性質、氣候條件、交通組成和材料品種等因素,通過對大體相當的工程使用情況進行調查研究后調整確定。

1.2 材料選擇與準備

配合比設計的礦料選擇應按《公路工程集料試驗規程》(JTG E42-2005)規定的方法,從工程實際使用的材料中采集具有代表性的樣品;配合比設計所用各種材料必須符合氣候交通條件的需要,應認真進行瀝青膠結料等材料選擇,確保瀝青等級符合使用地的環境條件的要求。

蓄鹽類材料要結合當地冬天氣溫、氣候雨水情況,必要時要對蓄鹽類材料進行必須的材料性能及混合料的性能試驗確定,同時確定蓄鹽類材料的填充系數ω。

1.3 礦料配合比設計

礦料配合比設計計算借助電子表格用試配法進行,礦料級配曲線的繪制應采用泰勒曲線的標準畫法,其指數n =0.45,縱坐標為普通坐標。

對于SMA 路面的級配范圍可直接采用規范規定范圍。對于SMA 混合料,公稱最大粒徑≤9.5 mm 的,以2.36 mm作為粗集料骨架的分界篩孔;公稱最大粒徑≥13.2 mm 的,以4.75 mm 作為粗集料骨架的分界篩孔。

1.4 初試級配中設計級配的確定

在工程設計級配范圍內,調整各種礦料比例設計三種不同初試級配,三種級配的粗集料骨架分界篩孔的通過率處于級配范圍中值、中值±3%附近,礦粉質量可占10%左右。

(1)集料合成毛體積密度、合成表觀相對密度及有效相對密度計算

分別計算初試級配的γsb(合成毛體積相對密度)、γsa(合成表觀相對密度)、γse(有效相對密度),計算相應密度參數時均應考慮蓄鹽類材料對其的影響,即按照確定填充系數考慮蓄鹽類材料在混合料中的作用。基本公式如下

式中:γsb1和γsb2分別表示:不考慮和考慮蓄鹽類材料充填系數、將蓄鹽材料當作礦質集料時集料的合成毛體積密度;p1、p2、p3……pn為各種礦料成分的配合比,其和為100;γ1、γ2、γ3……γn為各種礦料的毛體積相對密度;W1為蓄鹽類材料所占比例,其由蓄鹽類材料外摻比例W 換算出;γ 為蓄鹽類材料的毛體積密度。

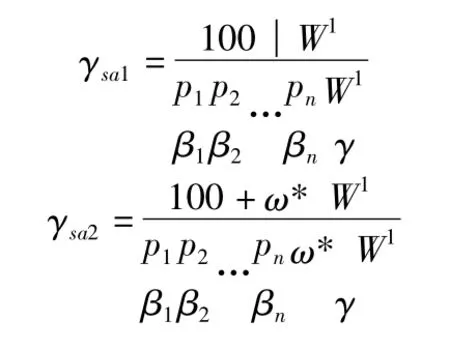

類似地,我們可以計算出蓄鹽類材料合成表觀密度γsa1、γsa2。

式中:γsa1和γsa2分別表示:不考慮和考慮蓄鹽類材料充填系數、將蓄鹽材料當作礦質集料時集料的合成表觀密度;β1、β2、……βn為各種礦料的表觀相對密度;γ 為蓄鹽類材料的表觀密度。

礦質集料的合成有效相對密度直接由礦料的合成毛體積密度與合成表觀密度計算公式如下(其中瀝青吸收系數C值根據材料的吸水率求得)

式中:γse1和γse2分別表示為不考慮和考慮蓄鹽類材料充填系數ω 時,合成礦料的有效相對密度;γsb1、γsb2為礦料的合成毛體積相對密度,按上述公式計算;γsa1、γsa2為礦料的合成表觀相對密度,按上述公式計算。

由于蓄鹽類材料易溶于水,在試驗過程中,不管是采用改性瀝青還是普通道路石油瀝青,我們均建議采用計算法確定瀝青混合料的最大理論密度。

(2)初試瀝青用量的確定

分別按公路瀝青路面施工技術規范式C.3.3 及式C.3.4 計算各個初試級配的γCA及VCADRC。按規范的方法確定預估新建工程SMA 混合料的適宜的油石比,由于蓄鹽類材料有一定的吸油性,可以適當提高油石比0.1%~0.2%,以此作為初試級配成型馬歇爾試件的油石比。

(3)理論密度的計算

計算初試級配不同瀝青用量下蓄鹽類瀝青混合料的最大理論密度,其中纖維部分的比例不得忽略。理論密度計算式如下

式中:ρ1和ρ2分別表示:不考慮和考慮蓄鹽類材料充填系數時,瀝青混合料的最大理論密度;Pa為瀝青混合料的油石比,%;γa為瀝青結合料的表觀相對密度;px為纖維用量,以瀝青混合料總量的%表示;γx為纖給穩定劑的密度;ω 為蓄鹽類材料的填充系數;γ 為蓄鹽類材料的密度;W1為蓄鹽類材料占集料百分比,由外摻比例W 換算出。

(4)瀝青混合料馬歇爾試驗指標的計算

拌制預估瀝青用量的瀝青混合料,成型馬歇爾試件,測定壓實瀝青混合料試件的毛體積密度相對密度γf,按最大理論密度ρ1、ρ2計算初試級配瀝青混合料試驗空隙率及使用空隙率,計算初試級配瀝青混合料的其它體積指標VMA、VFA 及VCAmix等。

(5)初試級配中設計級配的選擇

從3 組初試級配的試驗結果中選擇設計級配,必須符合VCAmix<VCADRC及VMA >17,當有一組以上的級配同時符合要求時,選擇粗集料骨架分界集料通率大且VMA 較大的級配為設計級配。

1.5 確定設計瀝青用量

根據所選擇的設計級配和初試油石比試驗的空隙率結果,以0.2%~0.4%為間隔,調整三個不同的油石比,制作標準馬歇爾試件并進行馬歇爾穩定度試驗,檢驗穩定度和流值是否滿足技術規范要求。然后,以瀝青混合料使用空隙率為主要控制指標,依據期望設計空隙率,確定最佳油石比。通常情況下并結合經驗值,空隙率應在3%~4.5%之間,試驗空隙率在2%~3%之間,其余的VMA、VFA 指標滿足規范要求,同時要求VCAmix<VCADRC。

1.6 設計配合比的檢驗

根據確定的級配及最佳油石比,按規范要求進行相應的瀝青混合料各項性能檢驗,如性能不符合要求,應重新進行配合比設計。

2 蓄鹽類瀝青混合料配合比設計結果

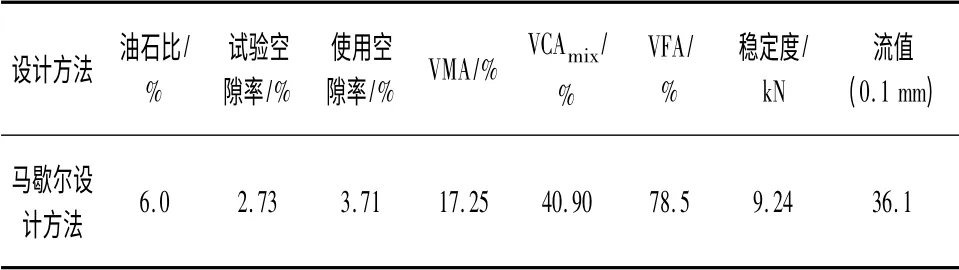

本項目采用馬歇爾設計方法的各項設計指標。見表1。

表1 各項設計指標

3 結 論

本項目主要采用的是馬歇爾設計方法,該方法設備比較簡單,綜合考慮了瀝青混合料體積及力學指標,但其成型方法沒有與路面實際的作用情況結合起來。為此在馬歇爾設計方法的基礎下,還需要深入開展蓄鹽類瀝青混合料的旋轉壓實設計方法研究,可分別按設計集料結構成型瀝青混合料,進行瀝青混合料的高溫性能、低溫性能及水穩定性能試驗。

[1]公路工程瀝青及瀝青混合料試驗規程(JTG E20-2011)[S].

[2]張喜艷. 基于混合料性能的級配設計方法及復合纖維改性瀝青混合料技術性能研究[D]. 長安大學碩士學位論文,2012.

[3]崔龍錫. 蓄鹽類瀝青混合料研究[D]. 重慶交通大學碩士學位論文,2010.

[4]姚曉鵬. 對改性瀝青SMA 瀝青混凝土路面的施工控制[J].廣東建材,2011,4(4):43-46.

[5]周擁政. Superflex 改性瀝青混合料的路用性能研究[D]. 長沙理工大學碩士學位論文,2011.