航空發動機后軸承故障分析

劉軍和,唐曉輝,張銀東,楊樹林

(1.駐哈爾濱軸承集團公司軍事代表室,哈爾濱 150066;2.駐沈陽黎明發動機制造公司軍事代表室, 沈陽 110043;3.沈陽黎明航空發動機(集團)有限責任公司,沈陽 110043)

航空發動機軸承大多在高速高溫工況下運轉,是故障多發的轉動部件,常見的失效模式有滾道表面疲勞剝落、燒傷、磨損、打滑、保持架變形或斷裂等。結構不合理、材料質量和性能差、工作表面缺陷、裝配不當、過載、沖擊、振動、潤滑不良、腐蝕、異物侵入等均可造成軸承的早期失效[1-6]。近年來國內外非常重視軸承故障的分析與預防,逐步將先進的信號處理方法和技術用于軸承故障的監測及診斷,從軸承幾何學、運動學的角度推導局部故障的漸進過程[7-10]。航空軸承結構復雜,一個零件失效后,軸承在非正常狀態下繼續運轉并使其他零件遭到破壞,故障不再表現為單一模式[11]。因此,準確判斷軸承的失效機理,才能采取針對性措施,保證航空發動機的飛行安全。

后軸承為圓柱滾子軸承,內圈、外圈和滾子的材料均為8Cr4Mo4V高溫軸承鋼,保持架采用40CrNiMoA材料,表面鍍銀。發動機在外場定檢時發現滑油濾中有金屬屑,分解發動機發現后軸承出現故障,后保持架的2個梁斷裂,損壞梁之間的滾子異常,滾子端面和滾動面磨損嚴重。為了確定軸承的失效性質及失效原因,檢查故障軸承的內圈、外圈、保持架和滾子表面,并進行硬度檢測、能譜分析以及尺寸測量等試驗。

1 故障情況

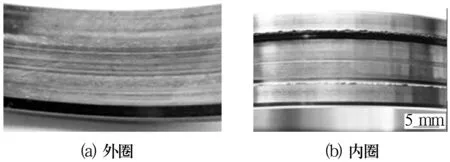

故障軸承內、外圈磨損形貌如圖1所示。由圖可知,內、外圈的非工作面形貌保持較好,而滾道磨損嚴重。其中外圈外側完好,滾道面沿周向有連續均勻的劃痕(圖1a)。內圈未見明顯變形,內表面及端面完好,滾道面上有一條周向的摩擦溝痕,兩側擋邊多處剝落(圖1b)。

圖1 故障軸承內外圈的磨損形貌

軸承滾子均發生了不同程度的磨損,如圖2所示。其中大部分滾子的中間部位有周向磨痕,只有1個滾子沒有磨痕印,但其滾動面和端面磨損嚴重。對磨損嚴重的故障滾子進一步觀察(圖3),發現滾子的2個端面被磨成弧面(圖3a和圖3b);滾動面有1處被磨成平面(圖3c),其相對面上有硌傷,并有少量摩擦痕跡(圖3d)。

圖2 滾子形貌

圖3 故障滾子的磨損形貌

故障保持架如圖4所示。由圖可知,局部出現斷裂,與故障滾子對應的兜孔尺寸明顯擴大,分解后發現2處剝落;保持架兜孔有2處圓形摩擦痕跡,局部輕微氧化變色。

圖4 故障軸承的保持架

用掃描電鏡對保持架梁剝落處進行觀察,斷口形貌如圖5所示。由圖可知,斷口磨損嚴重,未磨損處可見疲勞弧線,可以斷定保持架為疲勞斷裂。

圖5 保持架梁斷口形貌

2 故障分析

2.1 故障樹

針對故障軸承的分解結果,以軸承失效為頂事件,確定的故障樹如圖6所示。

2.2 原因分析

2.2.1 軸承質量問題檢查

(1)材料質量復查。內圈、外圈、滾子和保持架的材料均按軍工產品的要求進行控制,原材料生產廠家進行出廠檢驗,軸承制造單位進行入廠檢驗。檢測結果表明,內、外圈和滾子用材料8Cr4Mo4V符合YB 4015—2000要求,保持架用材料40CrNiMoA符合GJB 1951—1994要求,組織性能合格,未發現材料冶金缺陷。

(2)加工質量復查。內、外圈和滾子均采用符合標準要求的熱處理工藝進行處理,硬度符合技術要求(60~64 HRC),且同一零件硬度差不超過1 HRC;故障批同批滾子的金相組織主要為馬氏體和少量的殘余奧氏體及碳化物,碳化物未見明顯的偏聚,符合JB/T 2850—2007和YB 4015—2000的要求;磁粉探傷未發現微裂紋。保持架表面鍍銀,鍍銀前進行檢驗和理化測試,組織性能符合HB 5024—1989要求,外觀檢查未發現折疊、毛刺、裂紋和銳邊等表面缺陷。軸承分解檢查也未見明顯的冶金缺陷和加工缺陷,說明故障與材質沒有直接關系。

(3)尺寸測量。對滾子和保持架的尺寸進行復測,結果發現,故障滾子直徑尺寸超出公差0.003 mm,不符合現場工藝規定(直徑公差不大于0.001 mm),其余滾子直徑尺寸符合標準要求;保持架除損壞部位有明顯變形外,其余尺寸基本滿足設計要求。

(4)腐蝕和損傷檢查。軸承存儲、零件周轉、裝配等環節中均按照要求進行了油封和防護,工廠試車后的故障檢查中未見因腐蝕造成的原始缺陷,組件的各表面均未見明顯的磕碰傷,軸承分解后的外觀檢查中未見銹蝕痕跡。

2.2.2 潤滑條件檢查

后軸承采用側面噴射供油,長期使用證明,設計結構可以滿足冷卻和潤滑的需求。選用φ1.2 mm的保險絲檢查噴孔,無堵塞現象。分解后對噴嘴流量和方向進行測量,結果為合格。對裝配時的噴嘴流量試驗記錄進行復查,所有噴嘴流量和方向均符合技術要求。對外場收集的潤滑油進行性能檢測,結果見表1。由表可知,潤滑油的運動黏度和酸值符合GJB 1263—1991標準。

表1 潤滑油分析結果

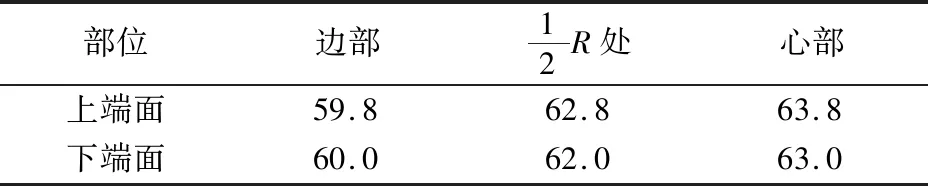

對故障滾子的2個端面進行了硬度檢查,結果見表2(R為滾子半徑),滾子硬度沒有明顯變化。

表2 故障滾子的硬度 HRC

通過故障滾子的外觀顏色觀察和硬度檢測,可證明軸承內供油充分,未產生明顯的過熱現象,基本上可以排除軸承潤滑和供油不足的問題。

2.2.3 外來物檢查

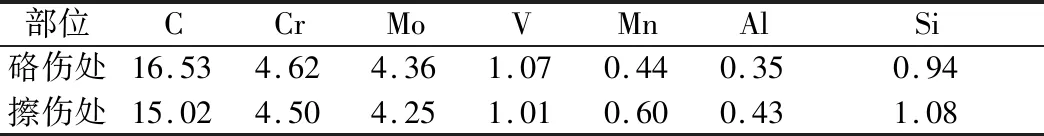

對滑油濾中收集到的金屬屑進行能譜分析,發現主要成分為8Cr4Mo4V,40CrNiMoA和Ag,金屬屑成分與故障零件采用的材料一致, 可以推斷滑油濾內發現的金屬屑是故障軸承組件剝落形成的。故障滾子經超聲波清洗數次后,對硌傷部位及相鄰的擦傷部位進行能譜成分分析,結果見表3。由表可知,硌傷部位及旁邊擦傷部位均發生了明顯的氧化,此外,2處成分基本相同,均屬于8Cr4Mo4V,未見外來金屬元素,可以排除外來物對軸承的損傷。

表3 故障軸承組件的能譜分析 w,%

2.2.4 裝配質量檢查

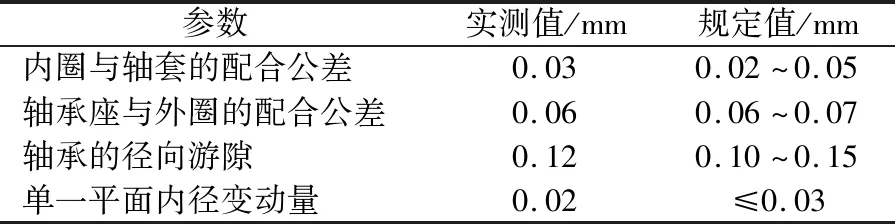

后軸承內圈裝配在高壓渦輪軸上,外圈裝在軸承座內,內圈與軸套、后軸承座與外圈均為過盈配合,過盈量符合技術要求。裝配后測量后軸承的徑向游隙和單一平面內徑變動量,結果見表4。由表可知,測量值均符合技術要求。

表4 軸承配合檢查結果

2.2.5 軸承載荷檢查

軸承的額定壽命為[12]

Lh=106(C/P)ε/(60n),

式中:Lh為軸承的額定壽命,h;C為基本額定動載荷,N;P為當量動載荷,N;ε為壽命指數,取ε=10/3;n為軸承轉速,r/min。最大扭矩點和最大功率點的壽命均遠大于該發動機的工作時間。

該結構的后軸承已經過長期服役,證明可以滿足發動機的載荷要求;本次故障的發動機總工作時間約為130 h,飛行參數上未有較大的機動載荷,不存在因異常機動載荷造成的額外負載。

3 故障機理

故障滾子直徑偏大,在進入承載區后工作載荷明顯加大,長期工作必然產生早期磨損,而滾子運轉過程不平穩,存在一定程度的扭擺,因此磨損不均勻。當磨損達到一定程度時,滾子發生輕微歪扭,轉動中心線與軸中心線不再平行,滾子在滾道上做螺旋運動(一邊旋轉,一邊擺動),滾子對滾道擋邊產生較大的沖擊載荷,造成內圈滾道兩側的擋邊剝落,如圖7所示。故障滾子在沖擊擋邊的同時,2個端面也逐漸被磨成弧面。由圖可見,擋邊剝落大小不一,但方向基本一致,均由內側向外形成,局部可見輾壓痕跡及擋邊裂紋。這與故障滾子螺旋運動過程中對內圈擋邊既有沖擊又有輾壓的特征相吻合。

圖7 內圈剝落

故障滾子在非正常運轉過程中,對兜孔兩側的梁施加作用力,從而使兜孔逐漸擴大,最終出現疲勞斷裂。由于兜孔擴大,故障滾子歪斜,不能自轉。但此時,軸承仍在轉動,故障滾子與外圈相對滑動,導致外圈滾道上產生磨痕和故障滾子表面磨損。從形貌上看,滾子的磨痕印沿其軸向分布,滾子被磨成的平面寬度與外圈的磨痕印寬度基本一致,說明了故障滾子的平面磨痕是后期形成的。

內圈擋邊剝落不僅對故障滾子進行輾壓,還對其自身造成損傷,從而形成周向溝痕。這些溝痕又對其他非故障滾子造成磨損,導致非故障滾子滾動面中部產生周向磨痕;故障滾子在保持架兜孔中被卡死,所以其圓周方向有類似的磨痕。

4 結論

故障滾子尺寸超差是后軸承產生故障的根本原因。故障滾子直徑偏大,進入承載區后承受的接觸應力較大,運轉過程中產生早期磨損,引起故障滾子輕微歪斜,對滾道擋邊造成沖擊使其剝落,并使自身端面磨損,引起滾子硌傷;另一方面,故障滾子和保持架磨損,使兜孔逐漸擴大,導致滾子在保持架中卡死,造成滾子滾動面和滾道表面磨損,保持架梁疲勞斷裂。