斜軋圓錐滾子軸承內(nèi)圈毛坯的數(shù)值模擬及分析

高新,趙春江,劉永鋒,熊杰

(太原科技大學(xué) 重型機(jī)械教育部工程研究中心,太原 030024)

螺旋孔型斜軋工藝是特種軋制技術(shù)的一種,具有生產(chǎn)效率高、材料利用率高、產(chǎn)品質(zhì)量好及噪聲小等優(yōu)點(diǎn),但由于斜軋涉及的產(chǎn)品種類多,不同類型的產(chǎn)品在成形時(shí)具有不同的特點(diǎn),所以需要根據(jù)特定產(chǎn)品進(jìn)行專門的研究[1]。

目前,國內(nèi)外學(xué)者已經(jīng)對(duì)斜軋的應(yīng)用進(jìn)行了一定的研究。文獻(xiàn)[2]利用DEFORM-3D,采用三維剛-塑性有限元法對(duì)斜軋鋼制圓形翅片管進(jìn)行了數(shù)值模擬,分析了軋件變形區(qū)的應(yīng)力、應(yīng)變分布。文獻(xiàn)[3]利用LS-DYNA 3D對(duì)螺紋斜軋成形過程進(jìn)行了模擬計(jì)算,利用ANSYS 前處理功能和LS-DYNA 單元庫綜合考慮斜軋成形工藝的多種影響因素。文獻(xiàn)[4]利用DEFORM-3D模擬了階梯軸類件的螺旋孔型兩輥斜軋過程,分析了應(yīng)力、應(yīng)變分布和變形,并對(duì)軋制過程中的載荷及其影響因素進(jìn)行了分析。文獻(xiàn)[5]提出一種新的螺旋斜軋球的孔型,并對(duì)此進(jìn)行了有限元模擬,得到了應(yīng)力、應(yīng)變以及力學(xué)參數(shù)信息,同時(shí)與試驗(yàn)數(shù)據(jù)進(jìn)行了比對(duì)分析。文獻(xiàn)[6]對(duì)空心螺紋錨桿的斜軋過程進(jìn)行了數(shù)值模擬,得到了軋件在變形過程中不同部位的應(yīng)力、應(yīng)變分布等信息。這些研究主要集中于螺紋管、絲杠、錨桿和翅片管等產(chǎn)品,針對(duì)軸承內(nèi)圈毛坯的螺旋孔型斜軋的技術(shù)研究較少。因此,利用DEFORM-3D對(duì)圓錐滾子軸承內(nèi)圈毛坯的斜軋成形過程進(jìn)行了模擬計(jì)算,對(duì)其斜軋的變形機(jī)理做進(jìn)一步研究,為實(shí)際工藝參數(shù)的設(shè)定提供參考。

1 有限元模型的建立

1.1 斜軋運(yùn)動(dòng)原理

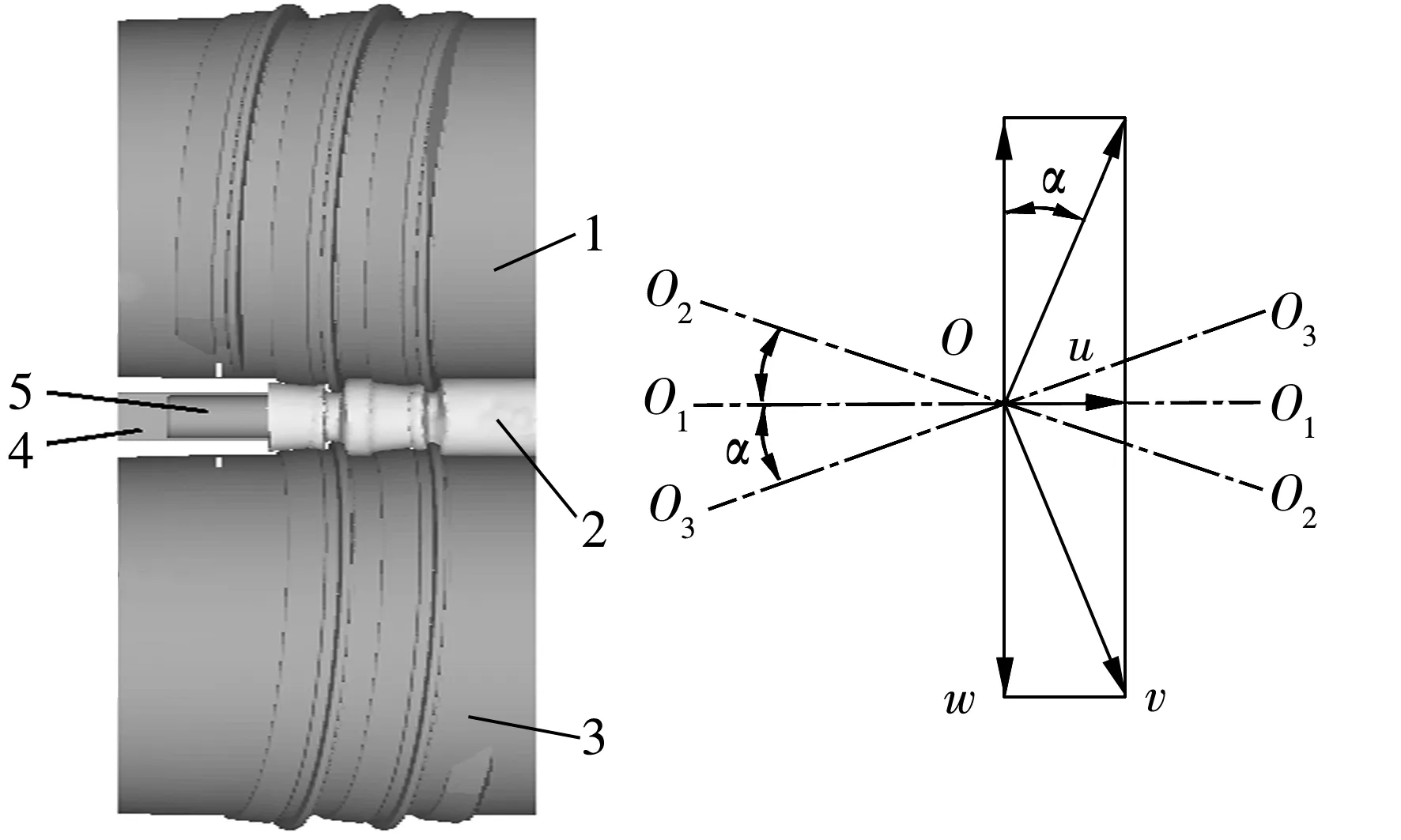

斜軋內(nèi)圈毛坯的運(yùn)動(dòng)原理如圖1所示,在軋制過程中,兩軋輥軸線與軋件軸線交叉成一個(gè)角度α,即軋輥傾角。兩軋輥以相同轉(zhuǎn)速n1作同向轉(zhuǎn)動(dòng);軋件反方向旋轉(zhuǎn),同時(shí)沿軸線前進(jìn),即以螺旋方式運(yùn)動(dòng)。將軋輥速度v分解為使軋件旋轉(zhuǎn)的垂直速度w和使軋件前進(jìn)的水平速度u,則w=vcosα,u=vsinα。

(a)主視圖 (b)俯視圖

根據(jù)斜軋運(yùn)動(dòng)原理確定工藝參數(shù),由于內(nèi)圈毛坯的斜軋工藝和變形非常復(fù)雜,因此需經(jīng)過多次調(diào)整最終確定模型空間幾何參數(shù),如軋輥、軋件、芯棒和導(dǎo)板的相互位置關(guān)系以及輥型參數(shù)等。

1.2 幾何模型及初始條件設(shè)定

圓錐滾子軸承內(nèi)圈毛坯結(jié)構(gòu)如圖2所示,其中D1=90 mm,D2=75 mm,d=55 mm,H=48 mm。根據(jù)經(jīng)驗(yàn)公式及模擬試驗(yàn),最終取軋輥?zhàn)钚≈睆綖?27 mm,最大直徑為460 mm,在Pro/E中建立軋輥、軋件、芯棒以及導(dǎo)板的幾何模型,然后導(dǎo)入到有限元軟件DEFORM-3D中。取軋件與導(dǎo)板的法向接觸方向?yàn)閤軸,軋件的軸向方向?yàn)閥軸,軋件與軋輥的法向接觸方向?yàn)閦軸。因?yàn)樾避垉A角的影響比較大,進(jìn)行多次參數(shù)調(diào)整后,最終設(shè)定軋輥傾角為4.5o,兩軋輥各自繞其中心軸做圓周運(yùn)動(dòng),軋輥轉(zhuǎn)速n1=60 r/min。由于軋輥傾角的存在,軋輥的軸線與軋制中心線不平行,所以對(duì)軋輥的旋轉(zhuǎn)中心坐標(biāo)和軋輥旋轉(zhuǎn)軸線進(jìn)行設(shè)定。

圖2 圓錐滾子軸承內(nèi)圈毛坯結(jié)構(gòu)示意圖

坯管為空心圓柱體,其外徑應(yīng)比毛坯外徑稍大,取91 mm,內(nèi)徑在軋制過程中會(huì)出現(xiàn)擴(kuò)孔,因此取53 mm,為盡量縮短模擬軋制時(shí)間,取坯料長(zhǎng)度為250 mm。坯管模型設(shè)置為彈塑性體,材料為GCr15。

1.3 摩擦模型

摩擦對(duì)金屬的流動(dòng)有非常顯著的影響,決定軋輥的壽命和產(chǎn)品的質(zhì)量,也是造成能量損耗的重要因素。軋制過程中軋輥和芯棒只有微小的彈性形變,為簡(jiǎn)化運(yùn)算,提高模擬速度,定義軋輥和芯棒為剛體。而軋件在軋制過程中主要發(fā)生大變形,故忽略其彈性變形,將軋件定義為剛塑性體。

設(shè)置軋件的初始溫度為1 100 ℃,軋輥和軋件之間為剪切摩擦,摩擦因數(shù)為0.4。由于軋件和芯棒之間以及軋件與導(dǎo)板之間有相對(duì)運(yùn)動(dòng)的趨勢(shì),故設(shè)置為庫侖摩擦,摩擦因數(shù)取0.3[7]。

1.4 網(wǎng)格劃分

DEFORM-3D軟件在模擬過程中對(duì)軋件網(wǎng)格實(shí)時(shí)再劃分,以得到更準(zhǔn)確的計(jì)算數(shù)據(jù),混合四面體單元是線性的幾何結(jié)構(gòu),劃分網(wǎng)格比較容易,比8節(jié)點(diǎn)六面體單元在數(shù)目相同的條件下效率更高,更容易實(shí)現(xiàn)網(wǎng)格的再次劃分,因此選擇混合四面體單元進(jìn)行網(wǎng)格劃分。整個(gè)模型劃分為150 000個(gè)網(wǎng)格,34 936個(gè)初始節(jié)點(diǎn),161 751個(gè)元素?cái)?shù),29 740個(gè)多面體數(shù)。由于在軋制過程中軋件的變形非常劇烈,故取步長(zhǎng)為0.01 s,系統(tǒng)自動(dòng)生成計(jì)算步數(shù),每5步自動(dòng)保存1次。建立有限元模型如圖3所示。

圖3 斜軋內(nèi)圈毛坯的有限元模型

2 計(jì)算結(jié)果及分析

根據(jù)斜軋內(nèi)圈毛坯的變形特點(diǎn),軋制的過程主要分為咬入段、減徑段、成形段和精整段,如圖4所示。

1—咬入段;2—減徑段;3—成形段;4—精整段

其中,咬入段和減徑段在現(xiàn)有技術(shù)條件下容易實(shí)現(xiàn),因此有限元分析以內(nèi)圈毛坯的穩(wěn)定成形為數(shù)值模擬的重點(diǎn),模擬整個(gè)軋制過程,尋找更合理的螺旋斜軋工藝參數(shù)。

2.1 應(yīng)力分析

通過DEFORM-3D的后處理功能得到軋件的等效應(yīng)力分布如圖5所示。

圖5 軋件等效應(yīng)力分布

由圖可知,在軋件咬入階段,軋件與軋輥接觸的邊緣部分等效應(yīng)力值最大;在減徑階段,等效應(yīng)力的變化趨勢(shì)和咬入段基本一致,應(yīng)力的變化趨勢(shì)均是由軋件與軋輥接觸點(diǎn)處向周邊減小,同時(shí)由金屬的外表面向金屬的內(nèi)表面減小,說明軋件的表面金屬首先進(jìn)入屈服;在毛坯成形階段,等效應(yīng)力的最大值主要發(fā)生在軋輥高低兩凸棱與軋件的接觸部分,應(yīng)力隨著向軋件內(nèi)表面延伸有所降低,這是因?yàn)檐堓佂估獾目焖賶合聦?dǎo)致金屬的變形速率增加,引起變形抗力增加,所以等效應(yīng)力變大。內(nèi)部金屬基本處于自由流動(dòng)狀態(tài),因此比軋件表面金屬所受應(yīng)力小。軋輥凸棱的壓下使金屬向橫向流動(dòng),金屬的流動(dòng)受導(dǎo)板阻止,所以在軋件的兩側(cè)出現(xiàn)等效應(yīng)力增大的情況。

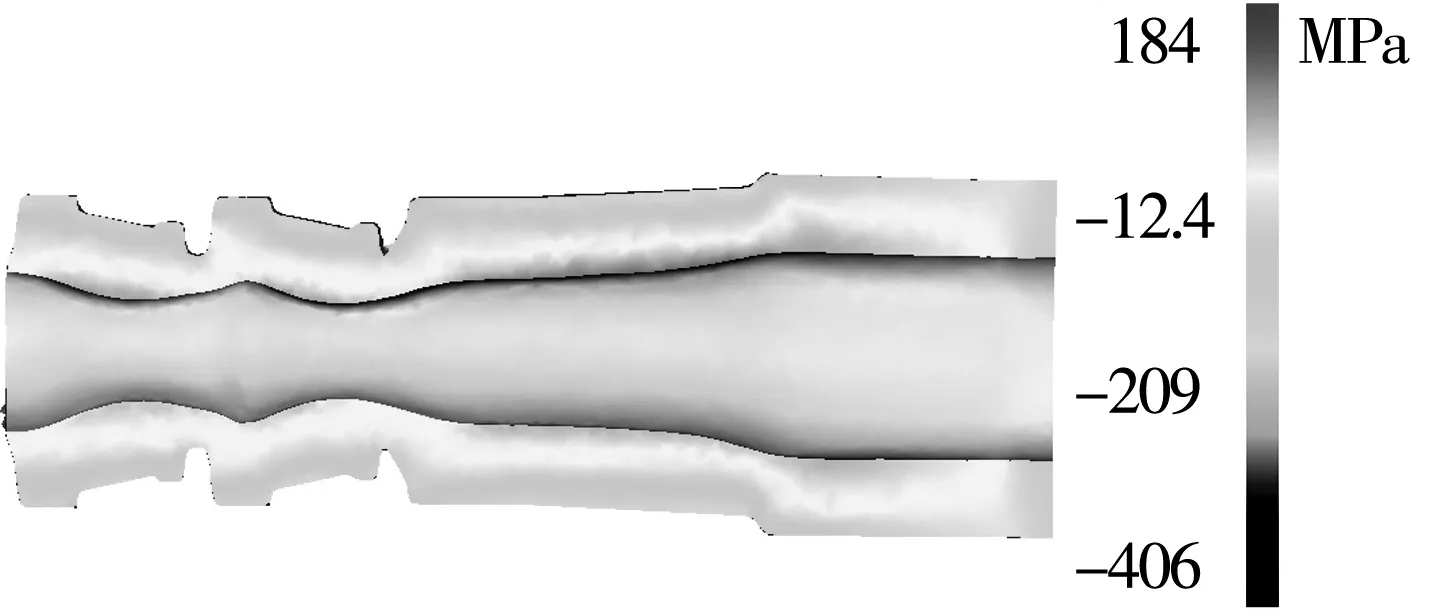

軋件沿yz縱剖面上x向應(yīng)力分布如圖6所示,z向俯視軋件的σx應(yīng)力分布如圖7所示。由圖可知,軋件與軋輥接觸時(shí)摩擦阻力對(duì)軋件的橫向變形起了約束作用,因此軋件產(chǎn)生橫向壓應(yīng)力,且最大壓應(yīng)力σx出現(xiàn)在軋件與軋輥凸棱的接觸處,最大壓應(yīng)力值為-406 MPa。從軋輥和軋件法向接觸點(diǎn)沿x向軋件受到摩擦阻力逐漸減小,軋件表面受到的橫向應(yīng)力σx的絕對(duì)值也逐漸減小。從軋件表面到軋件內(nèi)壁,金屬受到的摩擦阻力逐漸降低,軋件內(nèi)部金屬可以比較自由的橫向流動(dòng),所以壓應(yīng)力逐漸減小到零。但是因?yàn)樾景舻拇嬖冢埣膬?nèi)壁與芯棒之間會(huì)產(chǎn)生擠壓和相對(duì)運(yùn)動(dòng),拉動(dòng)周圍金屬,所以橫向應(yīng)力σx又變成了拉應(yīng)力,最大值為218 MPa。另外,在軋件兩側(cè)出現(xiàn)的小部分橫向壓應(yīng)力σx是由導(dǎo)板引起的。

圖6 yz縱剖面上σx應(yīng)力分布

圖7 z向俯視軋件的σx應(yīng)力分布

軋件沿yz縱剖面正、反兩側(cè)y向應(yīng)力分布如圖8、圖9所示。可以看出,在減徑段,軋件的變形量增大,金屬出現(xiàn)軸向延伸變形,軋件表面為拉應(yīng)力,壓應(yīng)力只出現(xiàn)在軋件與軋輥以及導(dǎo)板接觸的部分,最大壓應(yīng)力值為-456 MPa;在成形段,軋件與軋輥凸棱接觸產(chǎn)生巨大的不均勻變形,軋件表面的金屬首先發(fā)生軸向延伸流動(dòng),隨后在表面金屬變形量的帶動(dòng)下,內(nèi)部的金屬也發(fā)生軸向延伸流動(dòng),但內(nèi)部金屬的流動(dòng)相對(duì)表面金屬的流動(dòng)更慢,對(duì)表面金屬流動(dòng)有阻礙趨勢(shì),所以軋件的外表面產(chǎn)生軸向壓應(yīng)力,而軋件的內(nèi)部產(chǎn)生軸向拉應(yīng)力。最大軸向拉應(yīng)力值為201 MPa,出現(xiàn)在各內(nèi)圈毛坯的連接頸部分。這是因?yàn)殡S著軋件的成形,軋件前面部分和后面部分的軸向分速度不同,產(chǎn)生了速度差,而連接頸部分的壁厚比較小,所以出現(xiàn)了最大拉應(yīng)力。

圖8 yz縱剖面正面σy應(yīng)力分布

圖9 yz縱剖面背面σy應(yīng)力分布

軋件沿yz縱剖面正、反兩側(cè)z向應(yīng)力分布如圖10、圖11所示。可以看出,在軋件與軋輥接觸處壓應(yīng)力較大,其中減徑段軋件與軋輥接觸處壓應(yīng)力值最大為-532 MPa,而軋輥凸棱與軋件接觸處雖然變形很大,但壓應(yīng)力卻不是最大,這是因?yàn)槌尚味诬埣?nèi)部不均勻變形引起的拉應(yīng)力抵消了軋件受壓后產(chǎn)生的部分壓應(yīng)力。由于在軋制過程中軋件會(huì)被軋制成橢圓形,這使得從x向看軋件的內(nèi)壁主要受壓應(yīng)力,而外壁金屬主要受拉應(yīng)力。

圖10 軋件yz縱剖面正面σz應(yīng)力分布

圖11 軋件yz縱剖面背面σz應(yīng)力分布

由上述分析可以看出,在軋輥凸棱的作用下,軋件與軋輥接觸處的金屬流動(dòng)受到阻礙,所以3個(gè)方向上的應(yīng)力狀態(tài)比較相似,均為壓應(yīng)力且在接觸點(diǎn)最大,應(yīng)力從表面到內(nèi)部逐漸減小直到內(nèi)壁出現(xiàn)拉應(yīng)力,軋件內(nèi)外壁受到拉壓不同的應(yīng)力狀態(tài)是促使軋件在軋制過程中橢圓化的重要原因。

2.2 應(yīng)變分析

軋件的等效應(yīng)變分布如圖12所示。可以看出,從開始咬入到減徑段,軋件的變形較小。當(dāng)軋輥凸棱開始與軋件接觸時(shí),接觸處應(yīng)變開始增大,在軋輥凸棱的擠壓下,金屬向凸棱的凹槽流動(dòng),逐漸形成內(nèi)圈毛坯。由于軋件被反復(fù)軋制,內(nèi)孔擴(kuò)張,且在軋件的頭部產(chǎn)生一定的喇叭口現(xiàn)象。而軋件外壁在軋輥凸棱的作用下,金屬向凸棱兩側(cè)塑性流動(dòng),使軋件軸向延伸,軋件產(chǎn)生軸向拉應(yīng)變,而在凸棱與凸棱之間流動(dòng)的金屬因?yàn)閮赏估獾淖璧K,又會(huì)產(chǎn)生軸向壓應(yīng)變。軋件內(nèi)外壁金屬受到拉-壓應(yīng)變的大小不同是引起各軋件端面出現(xiàn)凹陷現(xiàn)象的重要原因。軋件凸棱處的應(yīng)變明顯大于軋件兩凸棱之間的應(yīng)變,所以在這樣的金屬流動(dòng)規(guī)律下,過大的應(yīng)變率可能會(huì)導(dǎo)致軋件不能完全成形。

圖12 軋件等效應(yīng)變場(chǎng)分布

2.3 尺寸分析

通過DEFORM-3D后處理功能測(cè)量的模擬軋制內(nèi)圈毛坯尺寸見表1,表中括號(hào)內(nèi)數(shù)值為文獻(xiàn)[8]給出的實(shí)際試驗(yàn)尺寸。

表1 內(nèi)圈毛坯的尺寸精度 mm

由表1可知,與設(shè)定的內(nèi)圈毛坯尺寸相比,模擬得到的內(nèi)圈毛坯尺寸精度為:大擋邊外徑ΔD1=0.6~1.8 mm,小擋邊外徑ΔD2=0.2~1.3 mm,擴(kuò)徑量Δd=0.5~1.5 mm,總長(zhǎng)度ΔH=1.6~3.0 mm,基本符合了繼續(xù)切削加工的要求。

3 結(jié)束語

1)運(yùn)用DEFORM-3D對(duì)螺旋孔型連續(xù)斜軋圓錐滾子軸承內(nèi)圈毛坯進(jìn)行了數(shù)值模擬計(jì)算,模擬得到的內(nèi)圈毛坯尺寸、精度符合預(yù)期,得到較為合理的螺旋斜軋內(nèi)圈毛坯的設(shè)置參數(shù),獲得了軋件在成形過程中的應(yīng)力場(chǎng)和應(yīng)變場(chǎng)信息。

2)通過多次模擬調(diào)整,可以看出軋輥傾角會(huì)影響軋件的軸向分速度,繼而影響孔型中進(jìn)入的金屬量,對(duì)金屬變形、軋件質(zhì)量及尺寸都產(chǎn)生重要影響。

3)通過分析可知,軋件內(nèi)外壁拉-壓應(yīng)變的不同是引起各模擬軋件端面凹陷的重要原因;軋件內(nèi)外壁拉-壓應(yīng)力的不同是引起模擬軋件橢圓化的重要原因。

4)在模擬過程中綜合考慮了影響軋件成形的多種因素,使得模擬的軋制過程能夠較為真實(shí)地反映生產(chǎn)狀態(tài),為分析斜軋內(nèi)圈毛坯的成形機(jī)理和產(chǎn)生缺陷的原因提供參考依據(jù),從而為制造和修正軋機(jī)以及提高軋件的質(zhì)量奠定了基礎(chǔ)。